基于3D打印技术的注射模具随形冷却水道的制造

(长江工程职业技术学院 机械工程系,武汉 430212)

利用注射成型的方法对塑料原材料进行加工成型时,温度是成型过程中非常关键的一个工艺参数。温度场的分布情况及变化会直接关系到制品的表面质量和物理机械性能。模具温度的高低、变化的快慢都直接影响成型过程能否顺利进行。调节模具温度的方法是在模内开设冷却水道,通过调节冷却水道中冷却液的温度来实现对模具温度的调节。

1 冷却水道的加工方法

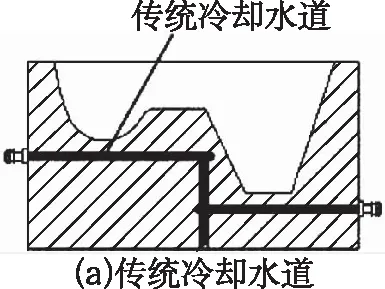

传统的模具制造技术,由于冷却水道的加工方法是采用钻床钻孔加工完成,通常是直线形的圆孔,如图1(a)所示。结构简单,设计、加工易完成。但当注塑制品的形状结构较复杂时,就会造成模具中冷却水道距型腔表面距离不一致的情形。进而导致冷却不均匀,产生制品翘曲变形等质量问题。随着注射成型工艺不断精密化、复杂化,注射模具传统的冷却系统已越来越不能满足实际需求。

图1传统冷却系统和随形冷却系统的示意图

3D打印中的选择性激光烧结(SLS)技术,采用粉末分层堆积制造的成形方法,能够摆脱常规方法对于水道加工的诸多限制,使得传统工艺无法加工的内部复杂的随形冷却水道在3D打印工艺技术下能够实现,如图1(b)所示。大幅度以提高精密模具的冷却均匀性和效率。提高模具零件性能和延长模具使用寿命,实现了模具制造技术的重大突破。

2 选择性激光烧结(SLS)工作原理

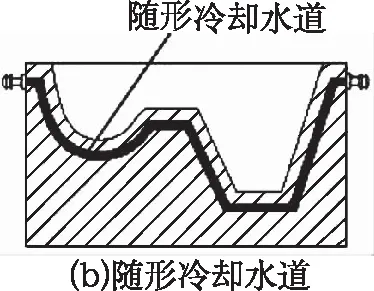

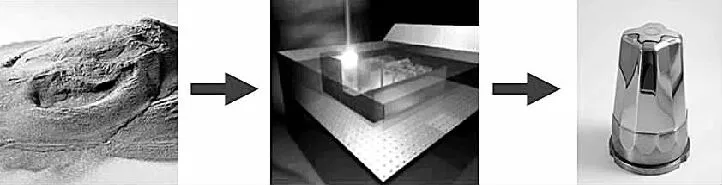

3D 打印技术(增材制造)是基于离散材料逐层堆积成形的原理,依据产品的三维模型,利用激光束、热熔喷嘴等方式将金属粉末、陶瓷粉末、塑料、组织细胞等特殊材料通过一定的方法进行逐层堆积黏结,最终叠加成型,直接构造出实体的技术。常见的3D 打印技术有 SLS (Selective Laser Sintering,选择性激光烧结),SLM(Selective Laser Melting,选择性激光熔化),LOM(Laminated Object Manufacturing,分层实体制造),FDM(Fused Deposition Modelling,熔融沉积法),SLA(Stere-olithography,立体光刻技术)等多种加工方式。目前,SLS主要用于金属制造业的零件加工成型。其工作原理如图2所示。

图2金属粉末烧结技术工作原理

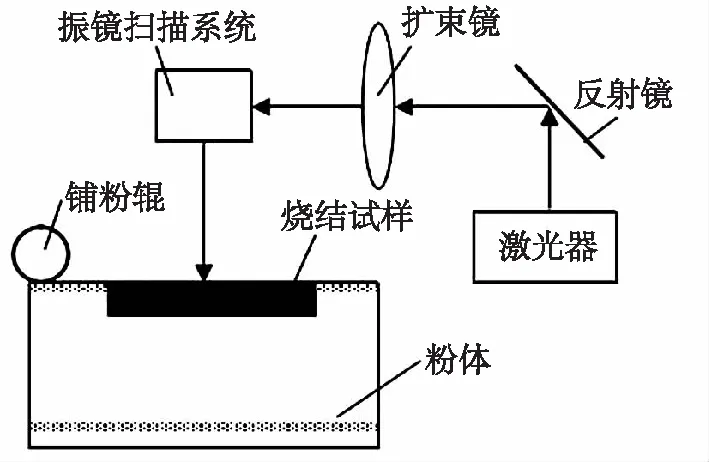

本研究以一个塑料杯零件为例,其结构如图3所示。该零件外形尺寸为60mm×60mm×100mm,壁厚10mm。注塑材料为ABS,设定收缩率为0.5%,模具采用1模2腔结构。为保证塑件表面质量,浇口设在塑件内部边缘处,受塑件尺寸及进料方式的约束,传统冷却水道是从塑件的内部通过,冷却效果差,制品质量不高。本实例采用SLS技术成形模具的随形冷却水道。

图3塑料杯零件结构示意图

3 随形冷却水道工艺分析

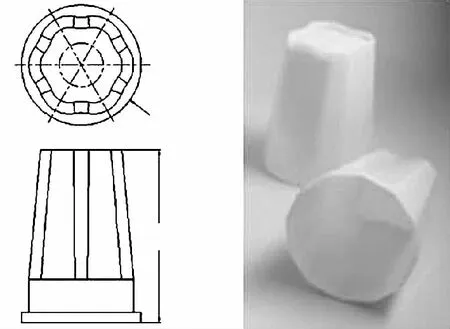

在注射模具设计开发中,相关模具零件的设计与制造须结合塑件结构与成型工艺分析,特别是涉及温度调节等影响塑件外观的问题,对型芯等核心零件的要求更高。温度调节系统一般采用冷却水道进行温度控制,利用模具零件中冷却水回路的覆盖与分布,提高塑件的冷却速度。传统的模具冷却水道如图4(a)所示,改进后的随形冷却水道分布如图4(b)所示。从图中可以看出,水道形状为螺旋形、贴近零件壁,并随零件的形状改变,水道的转弯处均为圆滑的弧状,且都处于模具型芯的内部,通过钻孔、车削、铣削等传统的机械加工、金属切削加工方法对其难以进行加工,而3D打印技术可以比较好的实现。

图4水道设计

模具零件整体或关键区域的尺寸会直接影响到冷却水道的设计,模具零件过细或过薄均会影响冷却水道的设计及配件安装。而部分模具零件结构形状复杂,常规冷却水道的尺寸、方向等布局均无法达到满意的冷却效果。针对这些问题,传统思路是采用导热性能好的铍铜镶件替代冷却水道,缓解局部冷却的温控难题,但与冷却水道相比,镶件的冷却效果并不理想,同时会在塑件表面上留下镶拼痕迹,影响表面质量。可将SLS成形技术应用于模具制造,用以解决冷却水道设计与制造难题,利用随形水道替代镶件,提高冷却效率,优化模具零件冷却系统结构。采用SLS技术成形模具的随形冷却水道的工艺过程如图5所示。

图53D打印技术金属粉末烧结成形工艺过程

4 实验设备与材料

3D打印设备为HRPS-ⅢA型号的激光粉末烧结快速成型机,设备扫描系统为振镜式动态聚焦系统,最大扫描速度为4 000mm/s。该系统CO2激光器功率50W,激光功率连续可调。其他成形工艺参数为:扫描间距0.1mm,铺粉厚度0.1mm。设备如图6所示。

图6实验设备

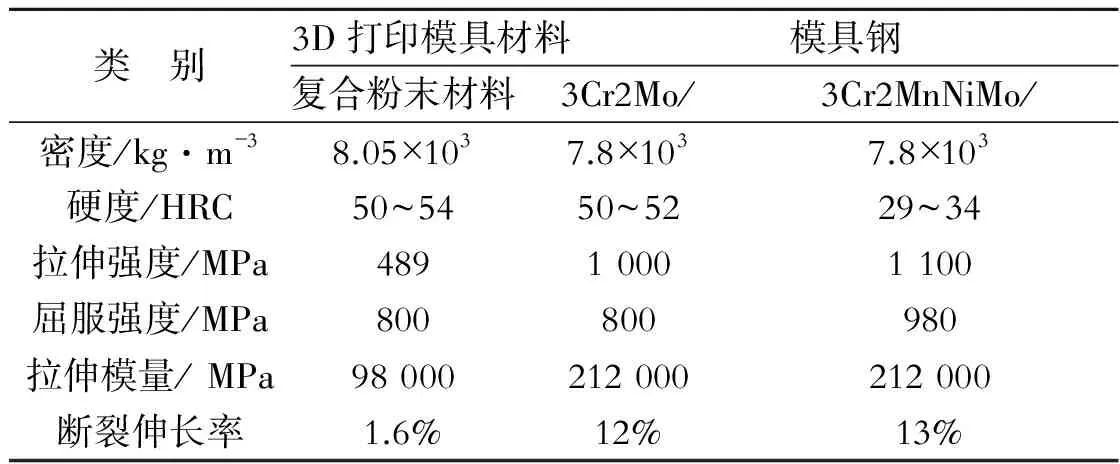

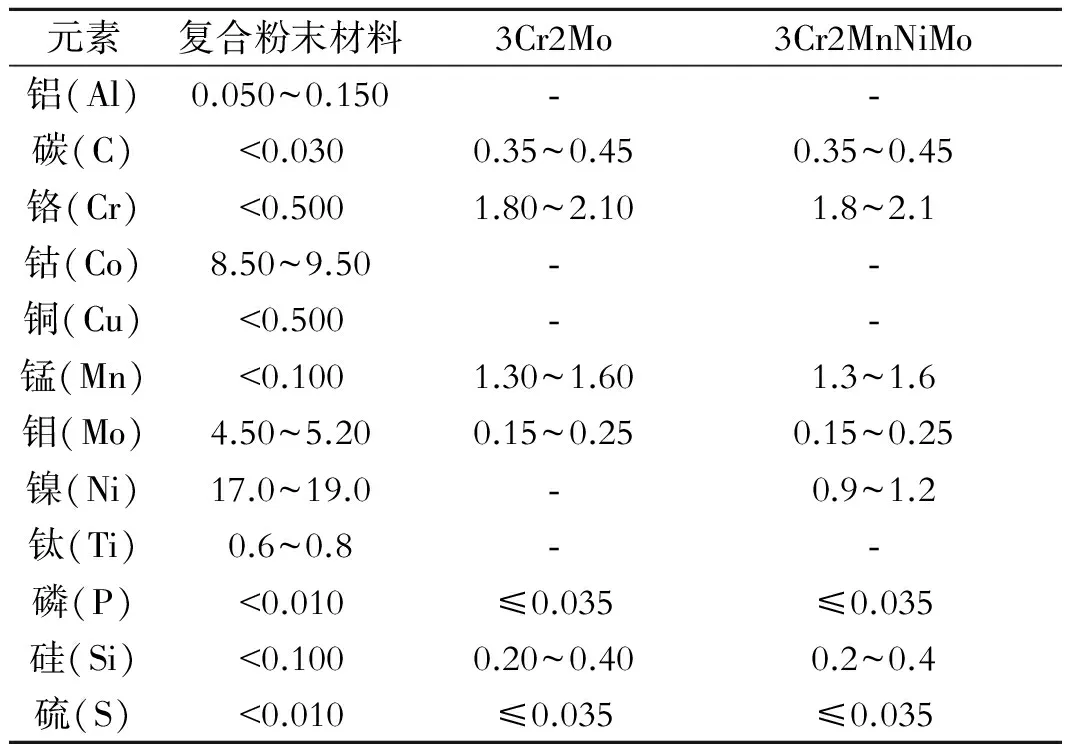

3D 打印设备可支持铝合金、钛合金、镍合金及模具钢等多种材料的打印,成型原材料决定了快速成型的好坏。本实验采用不锈钢316L/环氧树脂复合粉末作为粉末原料进行模具镶块形坯的SLS间接法成形。表1为粉末原料与一般模具钢的主要力学性能对比;表2为粉末原料与一般模具钢的化学成份对比。由表1和表2可以看出,金属粉末原料经3D 打印成形热处理后其各项性能与模具钢差不多。其主要优点有:(1)烧结后先进行机械加工、再进行时效处理,热处理工艺简单;(2)断裂伸长率小,结构致密,热处理变形小;(3)机械加工性能及焊接性能好。

表1 模具材料力学性能对比

注:以上数据为参考使用值。

表2 模具材料化学成份对比

注:以上数据为参考使用值。

5 实验步骤

(1)导入CAD 文件到打印设备:用Pro/E软件完成模型的三维CAD造型并转化成STL 格式的数据文件,再将模型STL格式的数据文件导入分层软件中进行分层处理,最后将分层数据输入到SLS设备成型系统配套的HPRS2002控制软件中。

(2)摆放零件位置:对模型结构精度、零件强度、材料利用率等问题进行综合考虑来确定零件位置的摆放。由于SLS工艺成形过程中出现的悬空层面可直接由未烧结的粉末实现支撑,故无需设计支撑结构。

(3)分层切片参数:利用Cure切片软件将模型分层切片,软件自动以平行于成型平台层的方式将零件进行切片处理。根据模型形状生成不同的路径,从而生成整个三维模型的GCode代码,导出的文件扩展名为“.gcode”。对塑件的分层参数进行设置,随后对模型进行计算处理,计算完毕后即可打印。

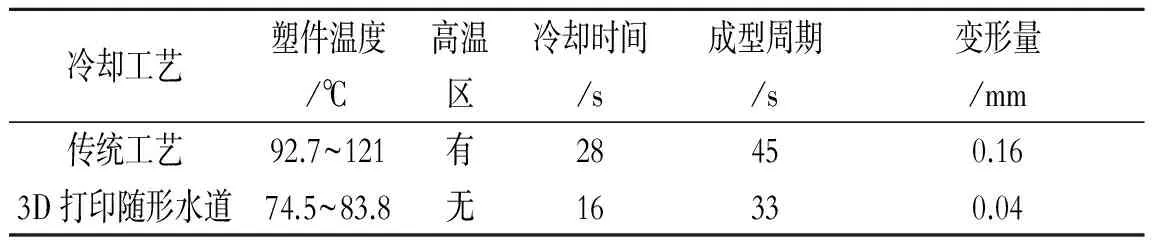

利用SLS技术成型模具零件及随形冷却水道,塑件的冷却效果明显改善。表3为3D打印工艺成型的随形冷却水道与传统加工工艺成型的冷却水道的注射成型效果对比,3D打印随形冷却水道的应用使得冷却时间由28s缩短至16s,成型周期由45s缩短至33s,最终塑件的变形量由0.16mm降至0.04mm,塑件成型质量较高。

表3 3D打印工艺与传统工艺注射成型效果对比

6 结 论

由于传统的加工方法无法制造出复杂的随形水道,目前主要通过金属3D打印技术制造,本实例采用不锈钢316L/环氧树脂复合粉末为成形原料, 经高温烧结可制造出具有随形冷却水道的注射模具型芯零件。通过模型设计,借助于实体模型,对两种制造工艺下获得的注射模具冷却系统效果进行比较,3D打印技术的应用,大大缩短了模具的注塑周期,提高了注塑效率,也提高了塑料件的质量,实现了加工材料的零浪费,为后续模具设计与制造提供了思路。

[1] 伍志刚. 随形冷却注塑模的设计与制造关键技术研究[D]. 华中科技大学,2007.

[2] 刘锦辉,史玉升,陈继兵.具有内置随形冷却水道的注塑模具快速制造[J].粉末冶金技术,2008.10.

[3] 李 芳,伍世锋,贾宇霖.3D打印技术在注射模设计随形水路中的应用[J].模具工业,2017(43).