机器人搅拌摩擦点焊系统设计

,,,,,

(1.河北科技大学材料科学与工程学院,河北石家庄050001;2.北京航空制造工程研究所中国搅拌摩擦焊中心,北京100024)

0 前言

全球变暖和能源枯竭对工业产品提出更高的要求,采用轻质材料替代传统材料,制造技术朝着整体结构轻量化、长寿命、短周期、低成本及绿色先进制造技术方向发展。铝合金具有质量轻、比强度高、抗腐蚀性好、加工成形好、回收再生性好等优点,广泛应用于航空航天、轨道交通等领域。航空航天中铝合金的连接方式主要是电阻点焊和铆接,由于铝及铝合金的特性,电阻点焊需要的能量大、焊点损耗大、工件变形大、工作环境差,而铆接消耗大量材料的同时结构质量增加、工作量大、噪声和污染问题严重[1-2],制约了铝及铝合金的应用。

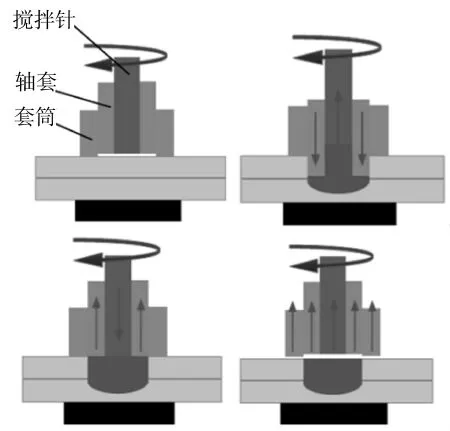

搅拌摩擦点焊(FSSW)是根据搅拌摩擦焊原理设计的一种新型点焊方法,系统采用回填式搅拌装置,搅拌头较为复杂,由套筒、搅拌针和轴套(肩)三部分组成,其焊接过程如图1所示。焊接时首先套筒与工件紧密结合,以防止焊点金属溢出,同时,轴套与搅拌针同时旋转并向下运动,当到达指定位置后,轴套继续向下运动,搅拌针开始上移,当轴套运动到设定深度时,轴套开始上移,而搅拌针开始向下移动,将轴套内的金属回填至焊点中,当二者到达被焊件表面时,解除套筒的下压力,搅拌头整体提升,形成焊点。轴套和搅拌针的相对运动使得搅拌摩擦点焊的焊点表面成形美观、无退出孔,焊点具有较强的机械性能和抗腐蚀性[3-4]。

图1 搅拌摩擦点焊焊接过程示意Fig.1 Schematic diagram of friction stir welding

传统龙门式搅拌摩擦焊对点焊设备要求相对较高,且焊接设备较复杂,焊接位置具有局限性,焊接通用性较差,焊接工件结构单一,对于结构较复杂、精度要求高的工件,焊接过程中容易产生偏差,焊点成形效果差,导致工件的机械性能下降,从而影响搅拌摩擦点焊工艺在工业生产中的应用。

机器人焊接是焊接发展的重要方向之一,机器人具有灵活性好、精度高、柔性好等优点,并且可减小恶劣环境对焊接工人的伤害[5-7]。本研究的主要任务是设计一套机器人搅拌摩擦点焊系统,将焊接机器人与搅拌摩擦点焊相结合,充分发挥二者的优势,实现复杂薄板结构件的搅拌摩擦点焊。

1 机器人搅拌摩擦点焊系统设计

1.1 机器人搅拌摩擦点焊结构设计

为了提高焊接过程的灵活性和系统的可达性,选用工作半径较大的6自由度机器人。由于搅拌摩擦点焊需要极高的稳定性、准确性,对机器人提出了较高的要求,因此选用抓重力较大的机器人以提高系统的稳定性。采用KUKA KR500型6自由度机器人,其重复定位精度为±0.08mm,负载能力500kg,工作半径约为2.83 mm。搅拌点焊装置Z方向增加TOX气液增压缸驱动,以保证焊接过程中具有较高的准确性、稳定性和安全性。机器人优越的灵活性也使得焊接过程的操作更加简单化。

传统龙门式搅拌摩擦点焊是固定结构,稳定性较强,但是其焊接位置具有局限性。机器人搅拌摩擦点焊系统将搅拌头装置与机器人相结合,如图2所示,用焊接机器人取代操作龙门式机床,通过选取刚性较好的结构型钢架装卡搅拌设备来保证焊接的稳定性以及提供搅拌摩擦点焊设备下压时所需的强度(10~20 kN)。将搅拌装置设计安装在机器人的第6轴上,选用数控系统(华中数控系统HNC-210BM)与KUKA机器人控制系统协同控制,使其可进行多方向以及多种角度的自动焊接。

图2 机器人搅拌摩擦点焊结构示意Fig.2 Schematic diagram of friction stir spot welding robot system

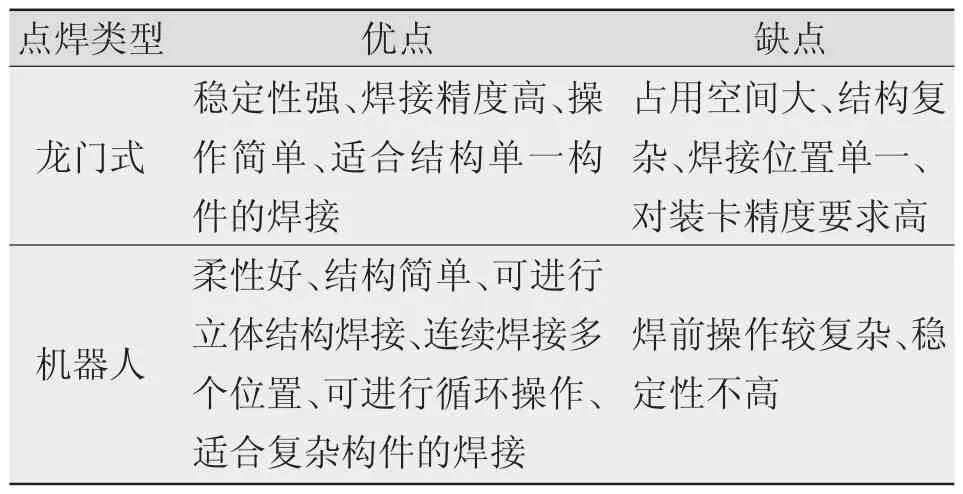

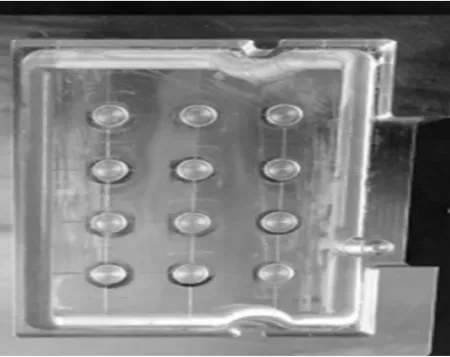

机器人搅拌摩擦点焊系统与龙门式搅拌摩擦点焊系统性能对比如表1所示。机器人搅拌摩擦点焊的复杂构件与龙门式点焊试件表面均无明显缺陷,其力学性能基本持平。运用机器人搅拌摩擦点焊系统焊接复杂构件如图3所示,工件中有凹槽,且焊点位置较深,传统的龙门式搅拌摩擦点焊系统无法焊接全部焊点。焊接机器人手臂的延展性和灵活性使得搅拌装置能够无阻碍地进行焊接,不仅节省加工时间,降低了成本,还提高了焊接复杂构件的成形效果。

表1 搅拌摩擦点焊焊接设备特点Table 1 Characteristics of friction stir welding equipment

1.2 搅拌摩擦点焊装置设计

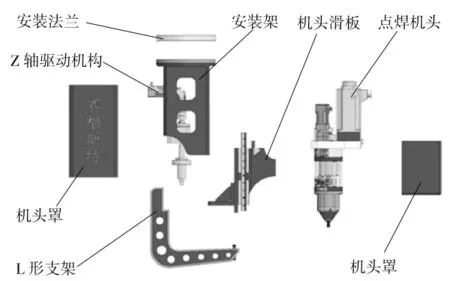

搅拌摩擦点焊装置是机器人搅拌摩擦点焊系统的关键零件,其主要性能指标是结构紧凑、性能优良、控制精度高,其性能优劣影响焊点质量。

图3 搅拌摩擦点焊复杂试件Fig.3 Friction stir spot welding of complex parts

搅拌摩擦点焊驱动装置主要包含W1轴(轴肩)电机、W2轴(搅拌针)电机、Z轴电机和主轴电机、数控系统、PC机及接口卡等,如图4所示。W1、W2轴设计采用蜗轮蜗杆的传动方式实现轴肩、搅拌针上下运动,Z轴设计采用滚珠丝杆方式实现C型槽Z向运动,通过压力装置实现焊接过程中对焊点所需压紧力的调控。通过Z向伺服电机驱动使点焊搅拌头装置向零件运动并压紧零件,压力传感器可根据预设压力值实现对零件的压紧,保证焊接过程的稳定性。为了保证点焊搅拌头装置Z向的移动空间,设计安装法兰和支架实现机器人的侧向安装,提高系统的灵活性。

顶端设计主轴电机来实现轴肩与搅拌针的旋转运动。考虑到点焊设备所需的焊接支撑面较小,在无需提供较大工装支撑的情况下,设计增加C型槽,以减少装卡的复杂性,减小点焊装置对机器人的负重。针对刚度较大的焊接结构件,可以去除C型槽,实现无背部支撑的搅拌摩擦点焊。搅拌头结构见图5。

图4 搅拌头装置示意Fig.4 Schematic diagram of the stirring device

1.3 机器人搅拌摩擦点焊控制系统设计

机器人搅拌摩擦点焊系统与传统龙门式搅拌摩擦点焊系统相比,其控制参数多,控制系统相对复杂。为了实现系统的精确控制和良好的交互功能,搅拌摩擦点焊控制系统选取华中数控HNC-818B,机器人控制系统选取KUKA KR500机器人控制系统。

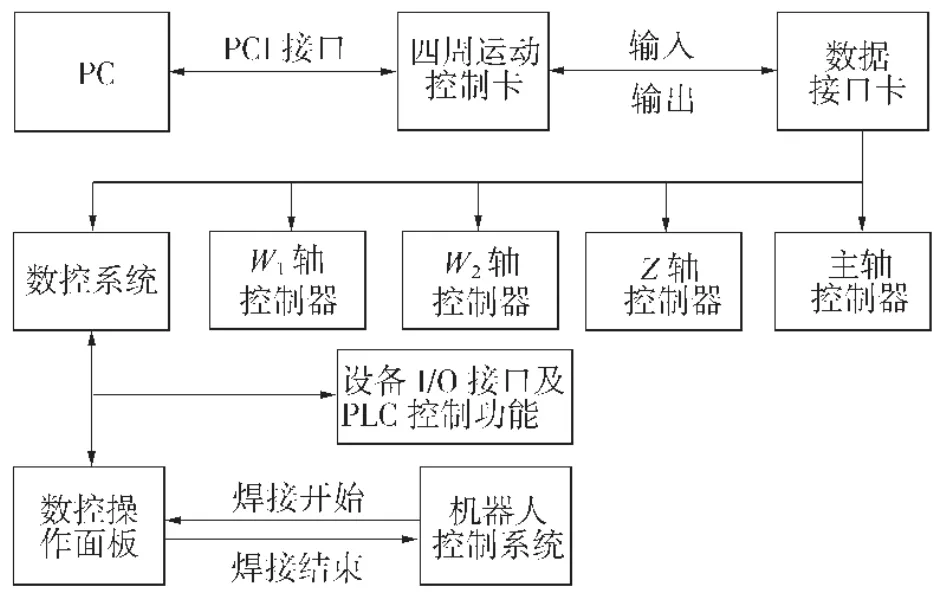

搅拌摩擦点焊装置的控制系统通过PC机来实现开放式的人机控制,数控系统内核控制功能由CNC(Computer number control)完成,控制核心功能主要由运动控制卡来实现,运动控制卡根据设定的焊接参数对各轴进行控制,机器人搅拌摩擦点焊系统结构如图6所示。焊接前首先通过人机交互控制界面预置焊件的下压力和所需焊接参数(如转速、下扎深度等)。机器人到达待焊工件的焊接位置后,将信号传送到操作面板进行搅拌摩擦点焊,焊接过程中压力装置测定焊接过程的压力以及同时实时反馈搅拌摩擦点焊装置各轴的运动位置并在PC和数控面板上显示。焊接结束时,搅拌摩擦点焊装置将焊接结束的信号反馈给机器人,机器人回到控制系统程序设定的指定位置,完成焊接任务。本系统将机器人控制系统与搅拌摩擦点焊系统相结合,实现无间断循环焊接。

图5 搅拌头装置结构示意Fig.5 Structure of the stirring device

图6 机器人搅拌摩擦焊接点焊系统结构Fig.6 Structure diagram of friction stir welding spot welding system

通过机器人与控制操作面板的通信和控制,从而实现搅拌摩擦点焊装置与机器人协同的工作模式,系统传输示意如图7所示。机器人搅拌摩擦点焊控制系统由CNC系统控制步进电机驱动齿轮传动传递给滚珠丝杠(滚珠丝杠的末端装有点焊工具和C型压紧装置)从而实现精确控制,控制精度达到0.001 mm。控制系统良好的交互功能主要表现在系统完全汉化,选用CNC数控加工语言进行编程控制(G代码),便于学习和操作。同时系统能够显示焊接所在位置及焊接压力,兼具可以访问历史数据,以便以后检查、维护以及功能的可扩展性。

图7 数据传输系统示意Fig.7 Structure diagram of data transmission system

2 点焊试样力学性能

2.1 工艺参数对焊接性能的影响

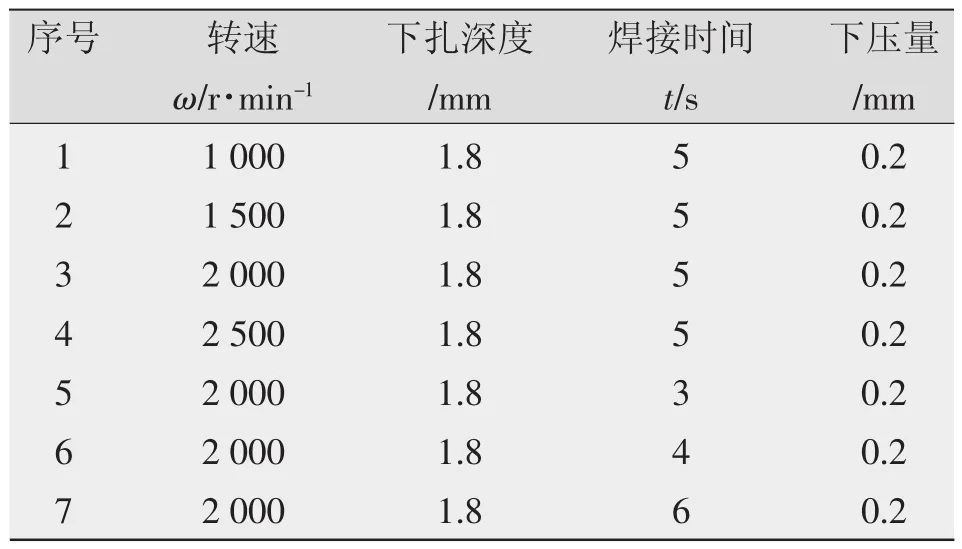

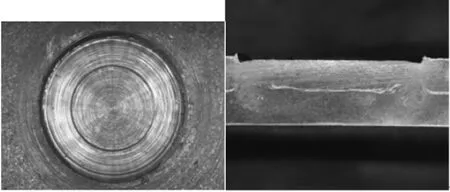

机器人搅拌摩擦点焊系统设计完成后对其功能进行实验分析,采用1.5 mm厚铝合金,焊接参数如表2所示。焊点表面和焊点截面宏观状态如图8所示,焊点表面光滑,无飞边、凹陷等缺陷。由图8可知,搅拌过程中对焊缝金属进行了充分的回填,两个试板结合充分,表面成形效果良好。

表2 焊接工艺参数Table 2 Welding parameters

不同转速下剪切力变化曲线如图9所示。在焊接时间5s、下扎深度1.8mm、下压量0.2mm时,搅拌针的转速对焊点的剪切力影响较大;当搅拌针转速为1 500 r/min时焊点的剪切力达到最大值8.74 kN时,原因是低转速时搅拌针对工件的热输入量随其转速增加而增大,在1 500 r/min时焊缝金属充分达到热塑性状态,焊点能够充分结合,由于温度升高,铝合金组织中合金析出相生成,使试件的剪切力增大;随着搅拌针转速的继续增大,焊点的剪切力开始减小,当焊接转速为2 500 r/min时,由于热输入量过大,铝合金发生动态再结晶,使合金析出相发生时效从而引起材料软化,导致试件的剪切力降低[8]。

图8 表面成形及接头宏观Fig.8 Surface forming and the joint macroscopic

图9 不同转速下的剪切力Fig.9 Shear stress in different rotate speeds

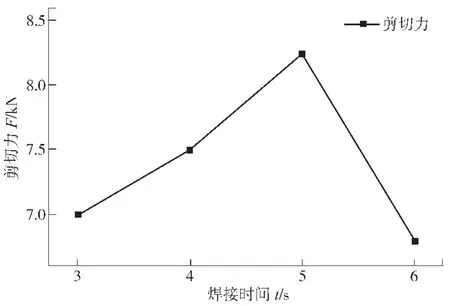

通过以上实验发现,当转速为2 000 r/min时焊点的剪切力最低,在此基础上研究下扎深度1.8 mm、下压量0.2 mm时,焊接时间对剪切力的影响。不同焊接时间下的剪切力如图10所示,焊接时间增加到5 s时,焊缝金属更加充分地达到热塑性状态,同时伴有更多的强化相析出,其剪切力值最大;搅拌焊接时间达到6 s时,由于搅拌针和轴肩与工件摩擦时间增长,接头的热输入量增多,塑化金属的温度增加,材料发生软化[9],从而减小了试件的剪切力。

2.2 机器人点焊与龙门式点焊性能对比

根据JIS Z 3136-1999、JIS Z 3137-1999和ISO 14270-2000标准制定剪切试样、十字拉伸试样和撕裂试样。在相同参数(转速2 000 r/min、焊接时间5 s、下扎深度1.8 mm以及下压量0.2 mm)下,分别用龙门式和机器人进行搅拌摩擦点焊,并测试焊后试件力学性能。对比二者所焊试件的力学性能,如表3所示。两种不同焊接方式下得到的力学性能相近,相差约5%。可采用机器人焊接复杂构件以及较特殊的焊接位置,机器人搅拌摩擦点焊能够应用于实际生产。

图10 不同焊接时间下的剪切力Fig.10 Shear stress in different welding time

表3 试件的力学性能Table 3 Mechanical properties of specimens

3 结论

(1)采用机器人和搅拌摩擦点焊构成的机器人搅拌摩擦点焊系统实现复杂轨迹运动,使复杂结构件的搅拌摩擦点焊成为可能。机器人搅拌摩擦点焊技术提高了焊接自动化程度和生产效率。

(2)通过增加机械手臂的抓重力、简化搅拌摩擦焊接装置以及增加压力装置等方式,设计完成机器人搅拌摩擦点焊系统。该系统增加了焊接过程的稳定性,提高了焊接精度,同时实现了无间断循环焊接,加快了焊接过程,提高了生产效率。

(3)运用机器人进行搅拌摩擦点焊实验,点焊表面成形效果良好。对龙门式搅拌摩擦点焊和机器人搅拌摩擦点焊的试件进行性能测试对比,其剪切力、十字拉伸力、撕裂力相差较小,可知机器人搅拌摩擦点焊具有良好的焊接性能,可应用于实际生产。

[1]赵衍华,张丽娜,刘景铎,等.搅拌摩擦点焊技术简介[J].航天制造技术,2009(4):1-5.

[2]泰红珊,杨新岐.搅拌摩擦点焊技术及在汽车工业应用前景[J].汽车技术,2006(1):1-5.

[3]秦红珊,杨新岐.一种替代传统电阻点焊的创新技术—搅拌摩擦点焊[J].电焊机,2006,36(7):27-30.

[4]Buffa G,Fratini L,Piacentini M.On the influence of tool path in friction stir spot welding of aluminum alloys[J].Journal of materials processing technology,2008(1):1-9.

[5]李晓辉,汪苏,刘小辉,等.焊接机器人智能化的发展[J].电焊机,2005,35(6):39-41.

[6]王彬.中国焊接生产机械化自动化技术发展回顾[J].焊接技术,2000(3):38-41.

[7]谭一炯,周方明,王江超,等.焊接机器人技术现状与发展趋势[J].电焊机,2006,36(3):6-10.

[8]刘克文,邢丽,柯黎明.LY12铝合金搅拌摩擦点焊接头组织及性能[J].中国有色金属学报,2008,18(2):288-293.

[9]刘克文,邢丽,柯黎明.LY12铝合金摩擦点焊工艺及力学性能[J].焊接学报,2007,28(9):l7-21.