薄环开口零件中空气间隙对磁粉检测结果的影响

(中国航发常州兰翔机械有限责任公司,常州 213022)

对于结构闭合的环状零件,通常采用中心导体法对其进行磁粉检测,其磁场强度也采用经典方法进行计算。

但在生产中,常遇到另一类环状零件,其结构并不完全闭合,而留有一个较大的空气间隙。由于空气间隙的存在,零件磁路结构的参数会发生较大的变化。如果采用常规的磁化方法,则会因为磁场强度太小,使得缺陷处的磁痕显示不清晰[1]。

生产中遇到这种情况时,必须根据零件的使用要求,找出影响磁场强度大小的因素并改变磁粉检测工艺,才能满足零件磁粉检测的要求。

笔者以某产品挡圈零件的磁粉检测为例进行说明,得出空气间隙对其磁粉检测结果的影响,并提出了解决办法。

1 磁路分析

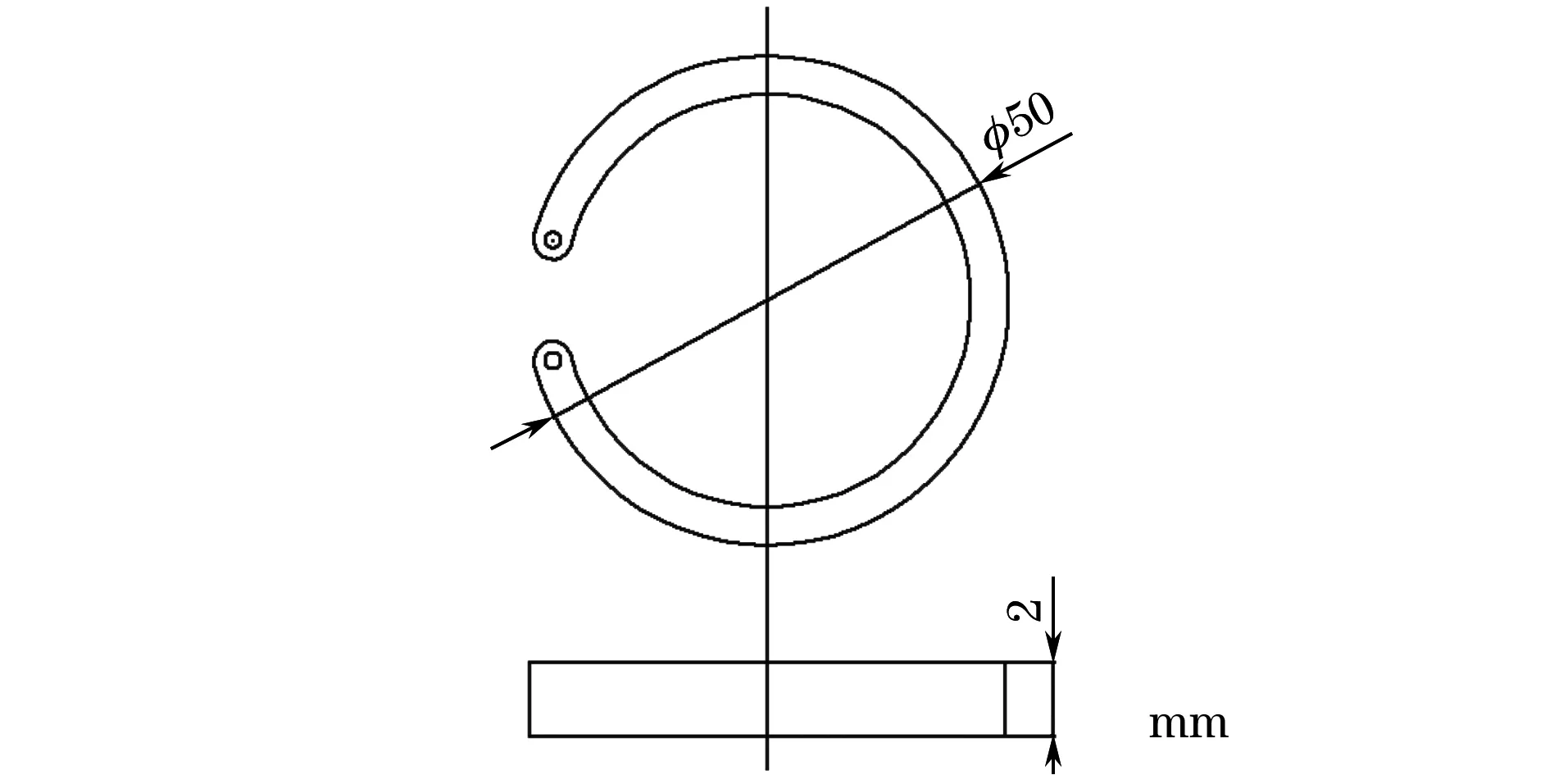

薄环开口挡圈零件的结构如图1所示[2],其为一个中间有较大空气间隙的薄形环状零件。该挡圈零件的作用是在轴上固定其他组合零件,防止其他零件在使用中产生滑移。根据产品要求的不同,挡圈零件最大直径在100 mm左右,厚度均在5 mm左右。其材料为65Mn弹簧钢,热处理工艺为820 ℃油淬,420 ℃回火[3]。

图1 薄环开口挡圈零件结构示意

从零件使用要求可以看出,影响产品失效的原因是断裂。这种断裂的方向通常是径向的,即缺陷与圆环的切线方向垂直或成一个较大的角度。为此,检测磁场的方向应该与缺陷垂直或成一个较大的角度[4]。对该薄环开口挡圈零件来说,应该采用与环方向一致的中心导体周向磁化方法,这种磁化方法能发现环面内外壁上的纵向缺陷和环侧壁上的径向缺陷[5]。

但是,开口或不开口的零件不能采用相同的磁化规范,而且两者之间还存在着相当大的差异。

用磁路对图1所示的薄环开口挡圈零件进行分析,磁路上各段的长度L与其磁场强度H的乘积为磁压,并且各分段磁压之和与磁路中电流产生的磁势Fm相等,即

H1L1+H2L2+…+HnLn=NI(1)

∑HiLi=Fm(2)

式中:N为线圈的匝数;I为线圈的电流。

依据以上原理,对开口挡圈进行中心导体法磁化,再对整个磁路进行分析。设开口挡圈空气间隙为12 mm,厚度为2 mm。其磁路总长度L按外径近似计算为0.157 m。

(1) 如果挡圈没有12 mm的空气间隙, 整个零件是闭合回路, 标准GJB 2028-1994《磁粉检验》中规定“当连续检查时,施加在零件上任何部位的磁场强度切向分量应达到2.4 kA/m”,选择的磁化规范应为I=8D=400 A。依据式(2)可知

Fm=NI=HiLi=2 400πD(3)

式中:D为图1中的φ50 mm。

中心导体磁化可视为1匝线圈对零件的磁化,则I也约为400 A。从材料的磁化曲线中查得,此时的磁感应强度B约为1.2 T,相对磁导率μr约为400。

相应的磁化磁动势为380 A·匝(中心导体磁化可视为单匝线圈对零件的磁化),与标准规定相符。

(2) 该挡圈磁路中有12 mm的空气间隙,则整个磁路参数就发生了大的变化。磁路由原来的单一材料变成了两种。磁路长度也变成了L=L1+L0,其中L1=L-L0=0.145 m(L0=0.012 m)。

设空气间隙中的磁场近似均匀,则:B0≈B1。由于空气间隙的相对磁导率与真空磁导率相近,故μr0=1,材料磁导率的比值为1/400。

要使空气间隙的磁感应强度B0也达到挡圈材料中的磁感应强度B1,也就是说空气间隙中的磁场强度H0[6]应为

H0μr0=H1μr=B1(4)

加在空气间隙上的磁场强度为

H0=H1μr/μr0=9.6×105(5)

而此时的总磁动势应为

Fm=H1L1+H0L0=11 868(6)

若采用中心导体法,则要约12 000 A电流才能满足检测要求,该电流约为原来电流的30倍。若仍采用原I=8D的方法计算,则图1所示的薄环开口挡圈零件部分磁化将严重不足,会使缺陷处的磁痕显示不清晰,甚至可能造成漏检。其原因是空气间隙造成了大的磁阻,消耗了过多的磁能量,造成薄环开口挡圈零件得不到充分的磁化。另外,设备也无法满足磁化的要求。

2 磁化工艺优化

由于磁化能量消耗主要是由空气间隙影响的,因此可以设想采用铁磁材料填充空间,以缩短空气间隙长度的方法来改变磁阻,进一步优化磁化参数。

以铁磁材料穿过两孔连接零件,使薄环开口挡圈零件形成一闭合铁磁回路(忽略连接处的间隙),应该是能改善磁化参数的。

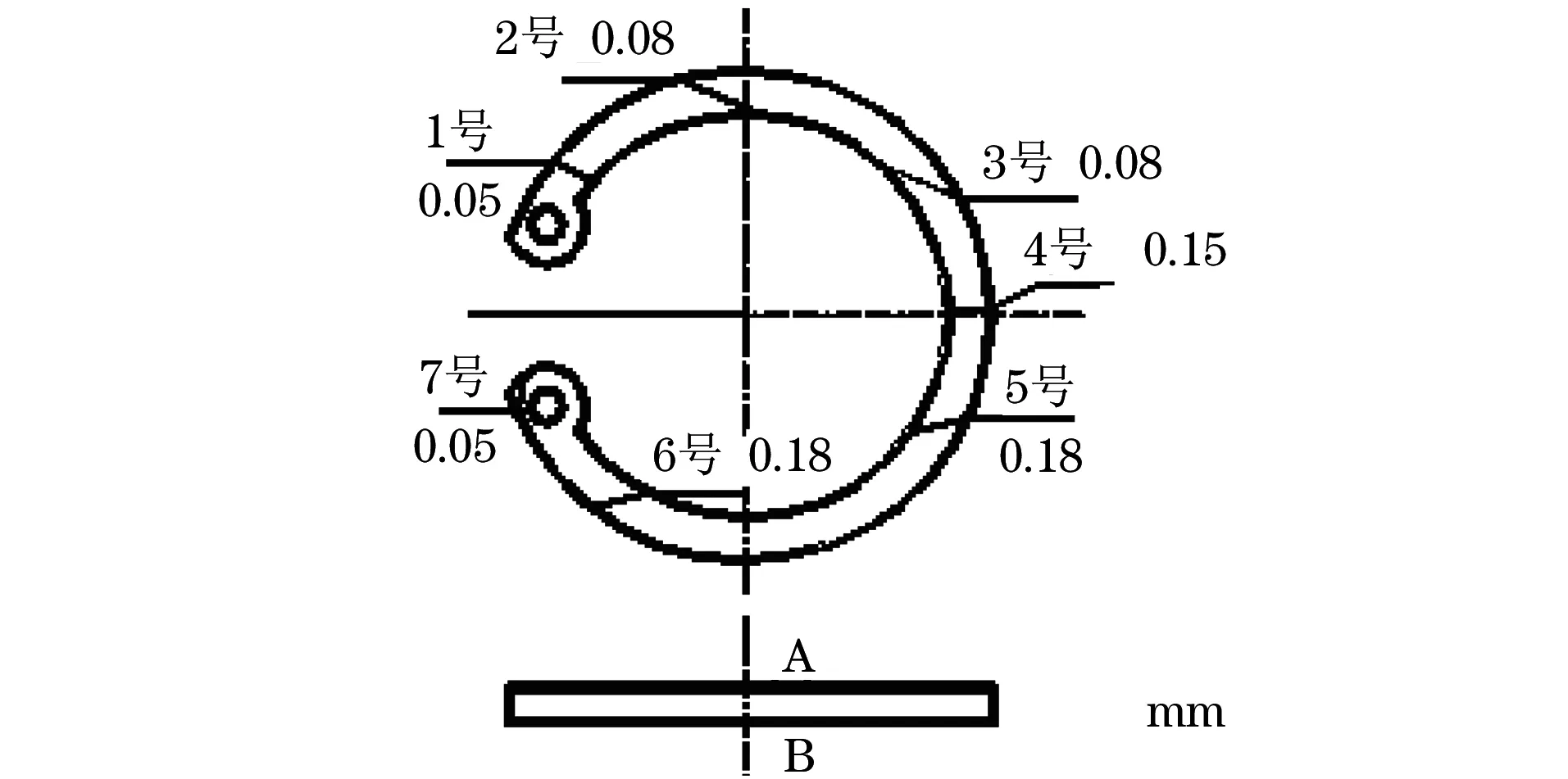

用线切割的方法在挡圈零件上制作了7条人工缺陷,人工缺陷的位置及深度示意如图2所示。考虑薄环开口挡圈零件的表面状态,采用连续法荧光磁粉检测。

图2 挡圈零件上人工缺陷的位置及深度示意

(1) 采用标准规范中规定的I=8D=8×50=400 A,对薄环开口挡圈零件(不闭合状态)用中心导体法磁化,在暗室中观察,得到1,7号缺陷不显示,2,3号缺陷显示不清晰,4,5,6号显示比较清晰的结果。

(2) 用铁丝将间断处连接起来,仍采用I=400 A对闭合挡圈零件进行中心导体法磁化,在暗室中观察的结果是1~7号缺陷均显示清晰。

(3) 采用同样的方法对不同直径的挡圈制作同样的人工缺陷,得到的结果是相同的。

FENDT 2018 主导科技学生优秀论文征集通知

为鼓励更多青年学生致力于无损检测领域的学习研究,发表高质量的学术文章,2018年远东无损检测新技术论坛将继续设立“主导科技学生优秀论文奖”。

“主导科技学生优秀论文奖”将由远东论坛学术委员会牵头成立的评奖委员会按照中英文文章分类评奖,分别设立:中文论文一等奖1名,奖金3 000元;二等奖3名,奖金1 500元;三等奖6名,奖金1 000元。英文论文一等奖1名,奖金5 000元;二等奖3名,奖金2 000元;三等奖6名,奖金1 500元。获奖论文和学生名单将在FENDT 2018大会开幕式中宣布,并颁发奖金及证书。

“主导科技学生优秀论文奖”由成都主导科技有限责任公司于2014年设立并冠名赞助,截至2017年共有60多名海内外学生获得该奖项。

主导科技成立于2000年,专注于超声、相控阵超声、光电和图像检测技术在铁路安全关键部件的检测研究,生产的系列自动化检测和探伤设备广泛应用于铁路轨边检测、在役轮轴检测和厂修落轮检测中,是铁路行业无损检测技术的领先者和主要监测设备供应商。主导科技与西南交通大学无损检测研究中心和光电工程研究所密切合作,为中国高铁、机车、车辆和地铁提供可靠的检测设备和技术服务。

请访问www.fendti.com 获取更多信息。

通过以上试验可以说明:开口环形零件在磁化时,应该考虑空气间隙对磁化结果的影响。由于空气间隙的存在,增大了磁路的磁阻,在间隙处产生了大的磁压降,造成零件上的磁化不足,使得某些细微缺陷不能很好地检测出来。

3 结语

(1) 文中的磁路计算是在理想状态下进行的,由于磁路计算不能像电路计算那样精确,影响因素也较多,故结果只能在磁粉检测的磁化工艺分析时用作参考。

(2) 由于受到加工人工缺陷设备局限性的影响,如线切割的钼丝直径太大,而无法制作出更精确的人工缺陷,空气间隙对磁路中的磁动势影响的试验结果比计算结果要小。

[1] 窦华梅. 退磁场对磁粉探伤结果的影响[J]. 无损检测, 2004,26 (1):44-45.

[2] 于洋, 董志, 张磊. 某典型第七铰链零件的加工方案论证[J]. 装备制造技术, 2015(10):229-230.

[3] 潘广明, 卫广智, 朱海宁. 51CrV4弹簧钢热处理工艺的研究[J]. 现代机械, 2012(1):74-76.

[4] 刘乐乐, 蒋成虎, 郭军卫. 磁粉检测简介及其在电厂设备中的应用[J]. 科技创新与应用, 2016(24):156.

[5] 孙金立, 陈新波, 李小丽. 航空维修用小型化多功能磁粉探伤仪的研制[J]. 无损探伤, 2014(3):31-33.

[6] 吕忆玲, 张晓明, 陈国彬, 等. T形磁通集聚器磁场放大特性及影响因素研究[J]. 传感技术学报, 2015(11):1614-1619.