华龙一号首堆工程DCS采购难点与应对措施

黄甦 司学良 焦阳

(福清核电有限公司,福建 福清 350318)

0 引言

分散式控制系统(简称“DCS”)是核电厂最大的仪控系统。它将现场分散的仪表和执行机构通过总线通信联系起来,实现集中监控和分散管理。作为关键设备,DCS的按期供货关系到核电工程“220kV厂用电受电”“主控室可用”“泵房进水”和“冷试开始”等多个关键进度节点的完成。以往核电建设过程中多次出现因DCS供货滞后导致的整个核电工程延期的情况。

“华龙一号”是我国自主研发、具有独立知识产权的先进三代核电机组,因采用众多新设计、新标准、新工艺的新设备,其设备采购和供货成为工程建设的重点和难点[1]。和国内众多核电工程建设相同,“华龙一号”首堆采用EPC(Engineering Procurement Construction)总包模式,由总包方对采购范围内的设备质量、进度、投资负项目管理职责,业主进行参与、跟踪与监督[2]。华龙DCS自合同执行以来,采购进展情况良好,设计提资、设备鉴定、机柜集成及软件测试均有序推进,能够满足现场进度需求。本文旨在探讨华龙DCS的典型特征,分析采购管理的难点和主要问题,以及采取的主要管理措施,为后续华龙机组及其他核电工程DCS采购管理提供参考。

1 华龙首堆DCS设备典型特征

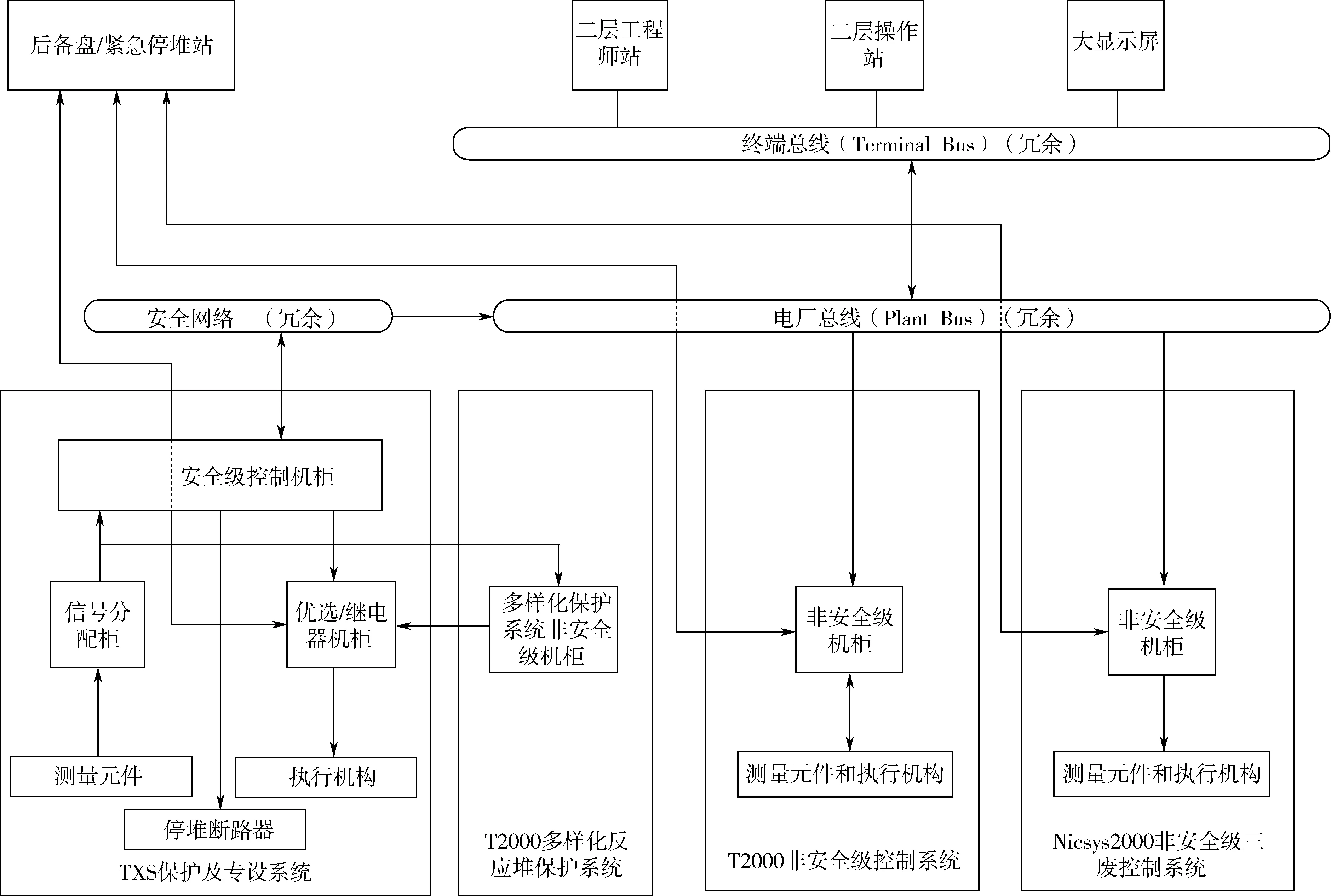

华龙一号首堆工程DCS采用德国CASS联队TXS-T2000平台,主要设备包括TXS安全级控制系统、T2000非安全级控制系统、德国IBB/MLP公司生产的主控室马赛克盘台、国产三废控制系统(如图1所示)。

1.1 华龙DCS满足三代核电鉴定需求

华龙一号是有自主知识产权的三代核电机组,除了采用双层安全壳,增加多重冗余安全系统,采用能动和非能动相结合的安全措施外,在设备上主要是将安全停堆地震等级从0.2g增加到0.3g,设计寿命从40年增加到60年[3]。华龙DCS增加了相应设备的控制功能,其设备硬件同时满足0.3g鉴定和60年寿期要求。

1.2 华龙DCS存在众多工艺系统接口

华龙一号有约320个工艺系统,其中约170个由DCS控制,另外有13个系统与DCS实现网络通信;有500张操作员二层画面,6000张一层逻辑图;有200面控制机柜,超过2万个模拟量/数字量输入输出点;系统还包括18块主控室盘台,8块大型液晶屏,盘台上安装有约2100块马赛克,超过2000个指示表/灯、记录仪。由于DCS设备接口众多,需要其他工艺系统及时提供数据输入。考虑控制融合的需要,华龙汽机控制系统同样采用DCS T2000二层平台及画面进行操作。

1.3 华龙DCS通过严苛的安全功能验证

实现安全稳定运行是核电厂的第一要务。华龙DCS直接控制反应堆保护和专设系统,其反应堆保护系统响应时间不超过200ms,反应堆专设系统响应时间不超过300ms[4],系统拒动概率低于10-7。安全级DCS同时考虑独立性、多样性和纵深防御要求,例如为防止TXS平台共模故障,增设一套T2000多样性反应堆保护系统。为验证保护系统的可靠性,设备出厂前软硬件还需通过完整、严苛的功能和性能测试。

1.4 华龙DCS更多考虑现场人因需求

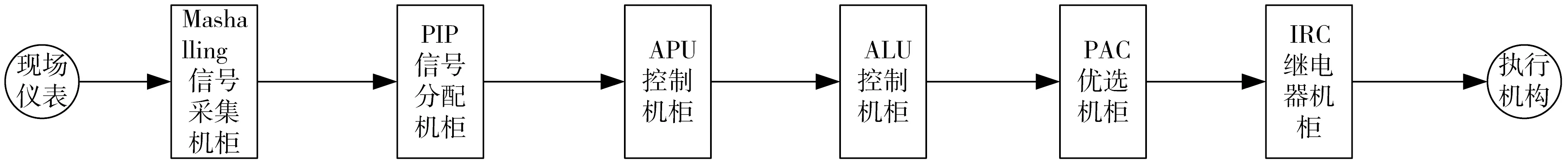

华龙DCS从设计、制造和供货等多方面均已考虑人因需求,例如主控室盘台布置从人体测量学、生理学角度考虑盘台的高低及控制室噪声大小;系统、规程和报警画面考虑运行人员的操作习惯;软件组态、盘台布置、柜内走线等方面考虑长期检修维护的便利性;为提高大修改造便利性,增设Marshalling机柜用于汇总现场输入信号;考虑现场大量使用电磁阀驱动机构,增设专门的继电器机柜驱动就地设备等(如图2所示)。

2 华龙首堆DCS采购管理的难点

自岭澳二期核电站部分采用DCS,田湾一期核电站首次采用全范围DCS以来,国内已有约20台核电机组使用DCS,但大多数核电工程DCS供货并不顺利,个别电厂甚至出现因DCS供货滞后造成工程延误超过12个月的情况。究其原因,除了供应商经验不足、合同条款不够清晰、买方对于DCS设备特性理解不足外,合同签订后采购管理不到位是共性问题。而作为具有完全知识产权的三代核电机组华龙首堆,在采购管理上存在以下难点和问题:

图1 华龙首堆DCS设备示意图

图2 华龙一号首堆安全级DCS典型机柜构架图

2.1 对鉴定方法认识不尽相同

核电DCS属于安全Ⅰ级、抗震Ⅰ级设备,需要经过安全级鉴定。已投产核电机组DCS大多从美、法、德、日等国进口,不同国家供应商采用不同的鉴定标准,不同标准体系存在不一致的地方,而国内鉴定体系还未健全,各方对鉴定方法的认识上仍存在一定偏差。例如,在抗震鉴定方面,国外供应商基于成熟的供货经验及成本费用考虑,推荐采用抗震分析的方法,而国内认同的是型式试验的方法。鉴定方法统一认识需要花费大量时间,且容易影响设备选型、样机搭建,乃至最终供货。

2.2 与安全监管当局沟通不够充分

DCS属于核安全设备,“国家核安全局”(NNSA)作为政府监督部门负责对DCS设计、集成、测试、验收和发货等各个阶段实施全方位监管。需及时将设备材料来源、集成场地情况、鉴定试验方法、出厂试验项目等情况向安全局进行汇报和说明,随时接受安全局的监督和检查。而华龙一号作为首堆工程,没有参照电厂,没有成熟经验,DCS供应商基于过往经验,容易出现片面理解监管需求,对已有经验反馈落实不到位的情况。总包方容易出现对项目进展汇报不及时、对监管要求关注度不够、对整改意见落实不到位等问题。

2.3 对项目复杂程度估计不足

DCS是核电厂最复杂的系统设备,其设计、鉴定、制造、测试和验收环环相扣(如图3所示),任一环节调整都将导致后续多个工序变动。而DCS涉及工艺系统接口众多,易受上下游设计输入影响。某些核电项目对DCS项目复杂性估计不足,前期投入资源不够,问题久而未决,错过解决问题良机,即使后期加大资源投入,也无法扭转项目长期滞后的被动局面。华龙首堆DCS和汽机控制系统融合后,还牵涉共用设备、重排测试窗口等问题,使得采购管理越发复杂。DCS设计制造测试验收流程如图3所示[5]。

2.4 缺乏良好的沟通协调机制

华龙DCS沟通协调至少包括5个层面:①DCS设备供应商采用联合体供货,存在联合体供应商间的协调;②为满足设备国产化要求,部分工作转移到国内,存在国外供应商和国内分包商间的协调;③设计方提前考虑业主运行习惯和检修便利,需要设计方和业主方的协调;④当技术问题无法解决上升为管理问题时,需要技术部门和商务(管理)部门的协调;⑤供需双方间协调(如图4所示)。多层面协调已大大超出个人能力范畴,需要组建核心采购团队、建立强有力的沟通协调体系。而众多核电DCS项目仅建立部分层级协调机制,信息传递不畅,较低层级问题久而未决转变为重大管理问题,改由决策层协调,造成决策错位,执行效率低下。

图3 DCS设计制造测试验收流程图

图4 华龙首堆DCS合同模式简图

2.5 缺乏对设计输入的有效管控

DCS设计输入包括设计提资、反提资、设计冻结、设计审查和技术澄清等多个信息交换环节,各个环节均有时限要求,供需双方未及时完成相关工作,将导致商务变更。某核电工程因对设计冻结和设计变更带来的进度和费用风险估计不足,缺乏设计接口打开、关闭的跟踪机制,出现工艺需求和反馈资料不完整就仓促提资,设计接口打开但长期无结论,未明确对方需求就仓促关闭接口等问题。而设计输入管理往往涉及采购和设计多部门,因缺乏有效的管控手段,推诿扯皮现象时有发生。

3 华龙DCS采购采取的主要措施

针对华龙首堆DCS的特点,以及以往项目管理出现的突出问题,采购团队除了做好进度、质量和成本三大控制外,重点采取了以下应对措施。

3.1 预估项目重大风险,辨识设备关键路径

华龙首堆在国内首次运用沙盘推演的方法预估DCS执行风险,推演通过文件查阅、访谈沟通、情景模拟、压力测试、风险预判和追踪评价等方式辨识出设备鉴定、人员组织、设计提资等多项风险,明确采购管理薄弱环节,分析预测项目执行发展趋势,找出人力资源缺乏、设计变更过多等短板不足,实现事前预判、风险管控的目的。针对沙盘推演发现的问题,采购团队对症下药,在项目前期采取了有针对性的措施[6]。

在华龙DCS项目执行过程中,采用关键路径分析方法辨识出“重要分包合同签订”“设计固化”“设备鉴定”“机柜集成制造与测试”“第三方接口测试”“盘台设计与制造”和“软件验证确认(V&V)报告提交”等7项主要工作,明确关键路径,分析相关制约因素,确认不同工作进度节点逻辑关系的合理性[7]。对于关键路径,要求供应商优先安排资源,提早发现问题,并及时采取应对措施,必要时买方帮助供应商一起解决困难;对于非关键路径,在不影响工程完工的前提条件下,尽量不干涉供应商的具体活动,确保足够的资源投入关键路径,解决主要问题。

3.2 建立专业管理团队,完善沟通协调机制

为有效整合买方内部资源,加快技术和商务决策进程,买方成立DCS执行专项组,专项组涵盖总包方采购、设计以及业主公司决策、管理和执行层,专项组以采购为龙头,通过定期召开DCS采购、设计板块协调会开展工作。业主同步成立业主公司DCS专项组,专项组采用矩阵式管理模式,下设项目管理、设计、一层技术和二层技术4个专项小组,明确内部分工,每月召开专项组例会,协调业主内部事务。

供需双方同步建立和完善了多层级、多渠道问题汇报和决策机制:业主和总包方间建立月度高层协调机制,供需双方建立项目(高层)季度协调会机制。除了文函、邮件等常规沟通渠道外,各方还根据需要不定期召开设计技术澄清(电话/视频)会、设计审查会等交互信息,每月专人排查未完成任务,保证信息无障碍传递,遗留(行动)项有跟踪、有落实。

3.3 前置设备鉴定管理,加强监管部门沟通

华龙DCS设备鉴定主要包括安全级样机鉴定,安全级平台分析,主控室盘台样盘鉴定以及非安全级样柜鉴定4个部分。采购团队前置鉴定管理,在项目执行初期发现供应商针对控制机柜提出的抗震分析的方法与监管当局要求的差别,果断召开同行专家评审会,确定抗震鉴定最终方案,增加了4台样柜抗震型式试验,选定的样柜囊括所有安全级机柜的典型功能,能够满足监管的要求。

为了加强与安全局的沟通,采购团队及时完成国内外不同标准体系间的对标,认真分析监管要求与合同文本及供应商实际工作的偏差,前瞻响应,主动作为,发现短板,完善不足,保证设备鉴定试验早启动、早开展,鉴定报告早提交、早审查。在合同执行的中期,供应商已按要求提交了DCS设备的初版鉴定报告、样柜型式试验报告、安全平台分析报告等。在发现安全级机柜测试策略未能完全覆盖安全机柜时,也能及时汇报安全局,参考前序机组经验,增加了安全级信号分配柜的精度测试和优选机柜的孤岛测试,得到了安全局的认可。

3.4 明确设计部门职责,严控商务变更风险

华龙DCS采用分阶段提资方式,主要包括设计冻结(DF)、设计变更(CP)和再次设计变更(FCP)3个提资阶段[8](如图5所示),而设计提资和冻结涉及文件多,处置周期长,问题处理往往需要同时借助技术和商务手段。采购部门将DCS采购管理延伸到工艺系统提资跟踪及接口关闭管理及统计,设计部门仅负责具体技术事项的提问和解答。针对设计输入提资冻结过程中存在的买卖双方设计接口不匹配、分包商合同签订滞后进度要求、分包设计院提资不及时、设计变更决策较慢、上游设备资料滞后等诸多问题,能有效整合业主及总包方内部资源,采用制定专项计划、专人驻厂/驻设计院督促提资进展、召开多层次协调会等有针对性的措施加以解决。

按照合同约定,每个提资阶段买方可以免费提出一定比例的设计变更(随着合同执行的深入,允许变更的比例逐步降低,变更单价逐步增加),如没有按时冻结或在冻结后发生再变更(且超出合同约定的变更裕量),将引起商务变更。由于DCS涉及系统众多,在合同规定的正常设计提资冻结点后,仍不可避免存在因各种原因引起的设计变更,如:国家监管机构增加或修订的硬性要求,业主或设计院提出的未包括在合同范围内的设计修改,以及因上下游第三方设备设计接口变化导致DCS侧的设计修改等。对于上述变更,明确部门责任,对于必须实施的变更尽量安排在前两个阶段实施;在设计提资的第三阶段,由决策层直接把关,对于可有可无、锦上添花的变更一律不予实施。

3.5 派员长期驻厂监造,保证工厂验收质量

DCS从机柜装配到系统集成再到软件测试往往需要1~2年时间,派员到设备厂家驻场监造是对其质量把控的有效手段[9]。采购部门组织有经验人员会审,识别设备制造的重要环节,结合供应商上报的质量计划,选取软硬件质量控制的关键点作为监造管理控制要点,同时派员长期驻厂监造,实时跟踪测试进展。例如,对于机柜装配前开展“人、机、料、法、环”综合性检查,装配过程中开口点及NCR的跟踪处理,系统集成中对硬件功能的抽查和性能测试等。

图5 提资冻结流程图

DCS系统包括软件和硬件两部分,其功能和性能的验证主要通过工厂测试实现。华龙DCS团队选派熟悉设计具体要求,懂得测试方法的技术人员对供应商的设计文件、测试方法、测试程序进行严格审查,并根据现场需求增加有代表性的逻辑工厂测试,保证了工厂测试的正确性和完整性,对于测试发现的问题第一时间分析、判断、确认原因,与供应商一起明确解决问题的正确方案并最终实施。针对DCS和汽机控制系统融合带来的新问题,与供应商协调提前供货后续机组二层设备,保证汽机控制系统测试需求。

4 结语

自合同签订以来,华龙DCS项目进展顺利,设计提资有序开展,商务变更有效控制,设备鉴定如期完成,机柜集成按部就班,软件测试稳步推进,没有出现提资、鉴定、物流、集成、测试互相掣肘、影响设备质量及供货进度的情况。其主要原因是总包方、业主方和供应商能总结经验、有效磨合、开拓创新、找准采购管理的重点和难点,适时解决了项目管理中日常和突发问题。但是,由于核电站总承包模式的不同、DCS供应商企业文化的不同,签订合同条款的不同、相关单位职责划分变化等,不同项目DCS采购管理的方式也不尽相同。本文介绍的DCS设备典型特征、DCS采购管理的难点和突出问题,华龙一号首堆DCS采购采取的针对性措施,是基于已有多个项目DCS采购管理的提炼和总结,供后续项目尤其是三代核电项目DCS采购管理参考与借鉴。

[1]帅月智.EPC模式下核电设备采购管理[J].中国核电,2015(12):365-371.

[2]饶仲群.EPC模式下核电工程现场设备采购管理分析[J].科技创新导报,2015(25):174-175.

[3]邰江.“华龙一号”安全特性分析[J].中国核电,2015(12):293-299.

[4]福建福清核电厂5、6号机组DCS设备技术规格书.

[5]钟立平.核电工程DCS项目管理组织研究与实践[J].自动化博览,2012(11):66-70.

[6]陈国才,邹玮,肖波.华龙一号示范工程项目管理的实践与创新[C].全国电力行业优秀管理论文集,2016.

[7]杨林,乔海涛,鹿德富,等.CPR1000核电厂多项目DCS系统进度分析与优化[J].项目管理技术,2013,11(3):84-90.

[8]段鹏,徐婕,师庆维,等.田湾核电站数字化仪表控制系统项目建设过程管理[J].核动力工程,2013(10):112-114.

[9]钟柏,赵汉.核电厂DCS设备监造与质量控制[J].电力与能源,2013(13):389-390.PMT