潜室对稀土萃取槽混合室流场特性影响的模拟分析

(江西理工大学 机电工程学院,赣州 341000)

0 引言

稀土有“工业味精”的美誉,在材料制备与加工中,添加稀土可提高产品性能,改善工艺条件[1]。萃取槽广泛应用于稀土生产中,是萃取分离的关键设备,具有结构简单、级效率高、处理能力大等优点[2,3]。随着稀土萃取行业的发展,我国对萃取槽混合性能的研究集中在混合室搅拌桨的结构和尺寸[4],对潜室研究较少,潜室能起到物料缓冲作用,增加两相接触时间,可提高混合效率。

由于实验原料昂贵、过程复杂且耗时长等不足,借助计算机技术辅助研究越来被重视,逐步成为研究流体力学的重要手段[5,6]。梁瑛娜[7]运用CFD的方法,分析桨型与转速对混合性能的影响。本文使用CFD软件,分析四种不同潜室结构对混合室流场特性的影响,进行搅拌功率计算,以提高混合效率。

1 数值模拟方法

1.1 模型建立

以赣州某企业萃取槽为研究对象。本文主要研究潜室结构对混合室混合特性的影响。混合室长550mm,宽550mm,有效液面高660mm,潜室高100mm;搅拌桨上两层为平直叶桨,底层为涡轮桨,桨叶直径170mm,桨叶层间距110mm,搅拌桨插入深度为40mm。四种潜室结构如图1所示。

图1 四种潜室类型的混合槽结构图

1.2 参数设置

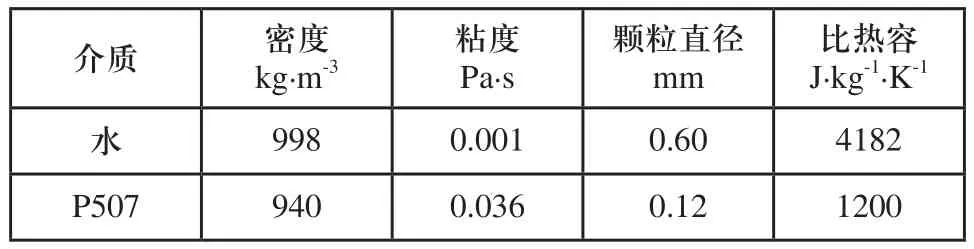

以稀土料液和P507作为工作介质,模拟时料液用水代替,水为重相,P507为轻相,物料属性如表1所示。

边界条件设置:设定入口边界条件为velocity inlet,出口边界条件outflow,搅拌桨为运动壁面边界,其他壁面为静止边界。根据式(1)得雷诺数Re为2882,处于湍流状态,采用标准κ-ε模型与Mixture模型对混合室的混合过程进行数值模拟。其中水相注入速度为0.1m/s,有机相速度为0.2m/s,搅拌转速为300r/min。

表1 物料属性

1.3 方程计算

1)雷诺数Re:

d为桨叶直径,m;n为转速;ρ为密度,kg/m3;µ为动力粘度,Pa·s。

2)搅拌功率计算公式:

M为扭矩,N·m;n为搅拌桨转速,r/min。

2 计算结果与讨论

2.1 混合槽的速度场分析

由图2可以看出,四种潜室结构的混合室内部流场出现中轴对称分区现象,轴心附近轴向速度极小,不利于混合室混合。图2(a)中,隔板式结构的混合室出现顶、中、底三个循环流;图2(b)~2(d)三种结构存在顶部和底部两个循环流;循环流分区间交界处轴向速度为0,阻碍分区之间传质,不利于料液的混合,循环流的数量越少越好。

由图2可以看出不同潜室结构抛出物料的流速不同,管式结构抛出的物料流速最快,而隔板式的抛出物料流速最慢。在一定范围内流速越快,物料循环越剧烈,越容易混合,混合效果越好。从流速方面看,管式结构的混合效果最好,隔板式结构的混合效果最差。

2.2 混合槽的压力场场分析

图2 四种潜室结构的混合室中心截面速度矢量图

图3 四种潜室结构的混合室中心截面压力云图

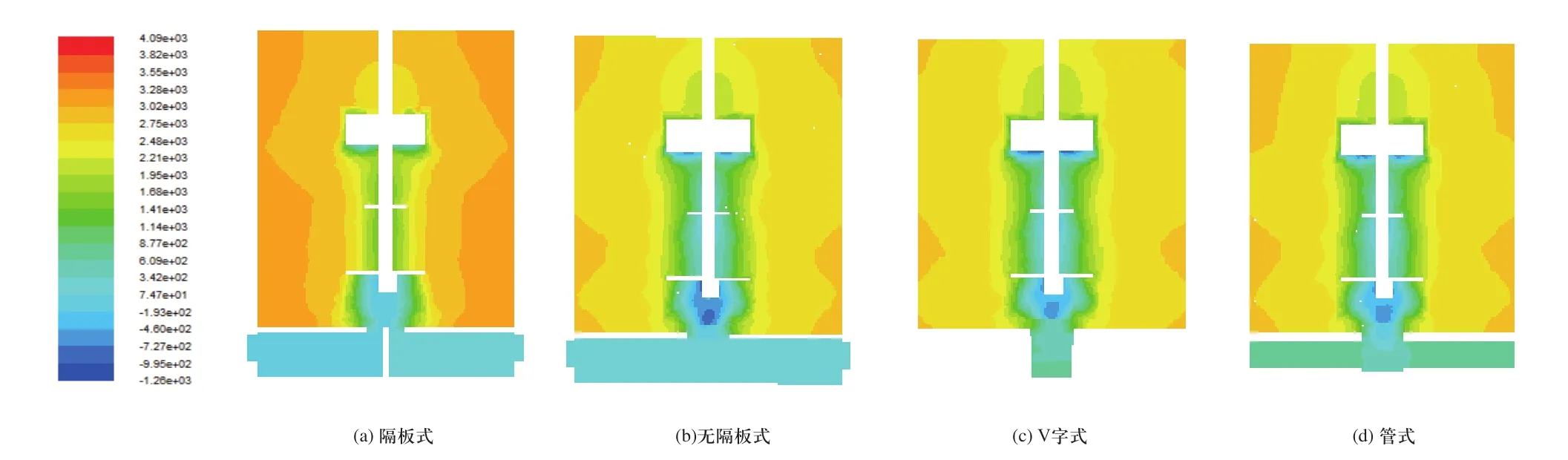

图3中,四种潜室结构的混合室中心截面压力都是从搅拌桨中心到混合室壁对称分布,压力值由室壁向搅拌桨减小,越靠近搅拌桨压力减小越快,在搅拌桨及抽吸孔附近出现负压。负压值影响混合室的抽吸能力,负压越大,混合室的抽吸性能越好,越有利于料液混合。图3(a)中,隔板式混合室的壁面周围压力最大,搅拌轴周围负压最小,搅拌桨的抽吸性能最差,不利于料液的混合;而图3(b)~3(d)中三种结构压力相差很小,负压由大到小为无隔板式、管式和V字式,所以无隔板式与管道式结构的混合室抽吸性能较好,有利于混合室中料液混合。

2.3 速度曲线分析

图4中,中心截面上的交线速度以搅拌轴为中心对称,横坐标0为搅拌轴中心,275mm表示槽壁,轴向速度指向z轴为正,径向速度搅拌轴中心指向四周为正,切向速度逆时针方向为正。图4中轴向速度最大为1m/s,切向速度最大为2.25m/s,径向速度最大为0.5m/s,混合室底部的切向和轴向速度高于径向速度,混合室底部以轴向流和切向流为主。

轴向速度越大,搅拌桨抽吸特性越好,越有利于料液混合。图4(a)为四种结构轴向曲线图,无隔板式、V字式和管式三种潜室结构的轴向速度曲线趋势一致,轴向速度整体趋势在0~50mm处附近缓慢上升,50~250mm轴向速度逐渐减小至0后反向增大,轴向速度的在近轴端和远轴端方向相反。而隔板式结构的轴向速度在0~60mm增大,在60~140mm轴向速度先减小后反向增加,140~210mm中反向速度减小至0再正向增大,隔板式结构轴向速度是正值-负值-正值的交替,出现中层循环流。在0~50mm(抽吸孔)处,轴向速度值大小依次是管式、无隔板式、V字式及隔板式。

切向速度越大,物料旋转速度越大,不利于物料的混合。图4(b)中四种潜室结构的切向速度曲线一致性高,在70mm附近出现速度极值,因为桨叶旋转使桨叶末端产生最大的切应力。最大切向速度值由大到小依次是无隔板式、V字式、隔板式及管式。

径向速度越大,物料被抛向四周速度越大,越利于物料的混合。图4(c)中无隔板式、V字式和管式的径向速度曲线趋势一致,且均为负值。在0~50mm处径向速度接近为0,几乎不做径向运动;隔板式的速度在0~120mm内先正后负,速度方向先指向壁面后指向轴心,存在循环流,不利于料液混合。径向速度值由大到小是管式、无隔板式、V字式、隔板式。

综上三相速度分析,管式潜室结构的混合室中轴向速度最大,切向速度最小,径向速度最大,混合效果最佳。

2.4 搅拌功率分析

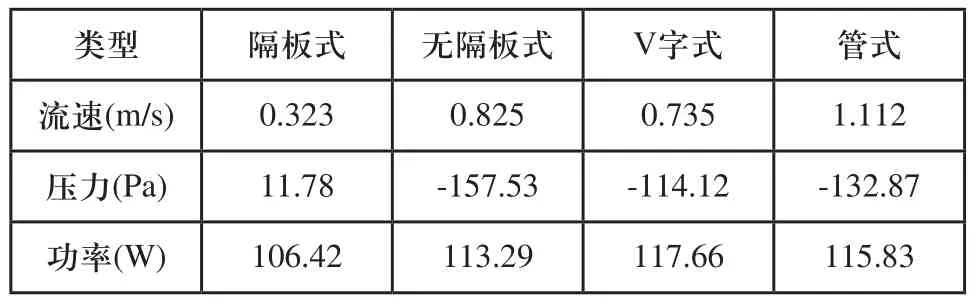

搅拌功率反映了搅拌系统能耗的高低,是评价搅拌系统的重要参数。仿真计算通过仿真模拟得到数据,代入功率计算公式(2)求得计算结果如表2所示。

图4 z=0.15m的截面与y=0m的中心截面的交线速度图

从表2中可以看出,相同转速下四种结构的搅拌功率相差较小,隔板式的搅拌功率最小,其抽吸压力小,流速低,消耗能量少。其他三种结构的搅拌功率随抽吸负压值的增大而减小,为保证料液的连续性,抽吸负压小的要耗费更多的能量完成抽吸。综合抽吸流速和功率损耗两方面考虑,管式结构最佳,其抽吸流速大于其他三种结构,且功率损耗不大。

表2 计算结果

3 结论

1)隔板式潜室在混合室中产生三个循环流,料液的流速慢,流动性差,不利于物料在混合室的混合;管

【】【】式潜室的混合室料液流最快,流动性好,有利于混合室的混合。

2)搅拌桨的负压值越大,抽吸性能越好,有利于混合室的混合。无隔板式负压最大、隔板式最小,管式混合室的负压值略小于无隔板式负压。

3)管式潜室的混合室流速大于其他结构,功率损耗却相差不大,输入相同能量时,具有较高的混合效率,隔板式的搅拌损耗功率最小,但其抽吸压力和流速很低;综合抽吸流速和功率损耗两方面考虑,管式潜室结构最适合料液混合。

[1]徐光宪.稀土(第二版,下册)[M].北京:冶金工业出版社,1995.286-312.

[2]王春花,黄桂文,等.双混浅层澄清室的混合澄清器研究[J].稀土,2007,28(2):60-64.

[3]赵秋月,张廷安,刘燕,等.搅拌对箱式混合澄清槽流动性能的影响[J].东北大学学报自然科学版,2012,33(4):559-562.

[4]孙会,潘家祯.新型内外组合搅拌桨的开发及流场特性[J].机械工程学报,2007,43(11):58-62.

[5]周国忠,王英琛,施力田.用CFD研究搅拌槽内的混合过程[J].化工学报,2003,54(7):886-890.

[6]SHARMA A,WAN S B,PAREEK V,et al. CFD modeling of mixing behavior of biochar particles in a bubbling fluidized bed[J].Chem.Eng.Sci,2014,106:264-274.

[7]梁瑛娜,高殿荣.双层直斜叶及其组合桨搅拌槽三维流场数值模拟[J].机械工程学报,2008,44(11):290-297.