基于图像处理的机械刻划在位检测装置

石广丰,丁健生,史国权,2

(1.长春理工大学,长春 103322;2.中国科学院苏州生物医学工程技术研究所,苏州 215163)

0 引言

高槽线密度的机械刻划是一个极为精密且十分耗时的过程,刻划期间发生的任何意外均可能导致微结构槽形的缺陷,致使整块微结构母版的制作失败。而现有的微结构槽形检测手段,如机械刻划衍射光栅所采用的原子力显微镜和扫描电子显微镜等检测方法,均属于离线检测手段[1~3];也有基于刻划机的动态参量进行间接表征的刻划控制的方法[4,5]等;但对于在刻划过程中产生的微结构表面缺陷大都不能宏微结合地有效而形象地表征,导致昂贵的刻划机与刻划刀具消耗[6],严重地浪费了资源和时间。当然精密刻划机的封闭性也导致很难和通用检测装置进行有效衔接。

本文在刻划机上设计了一种离线图像检测装置来实现刻划结果的在位检测技术,从而实现在工件表面调平基础上的刻划质量在位检测和监控,进而保证机械刻划质量。

1 系统组成

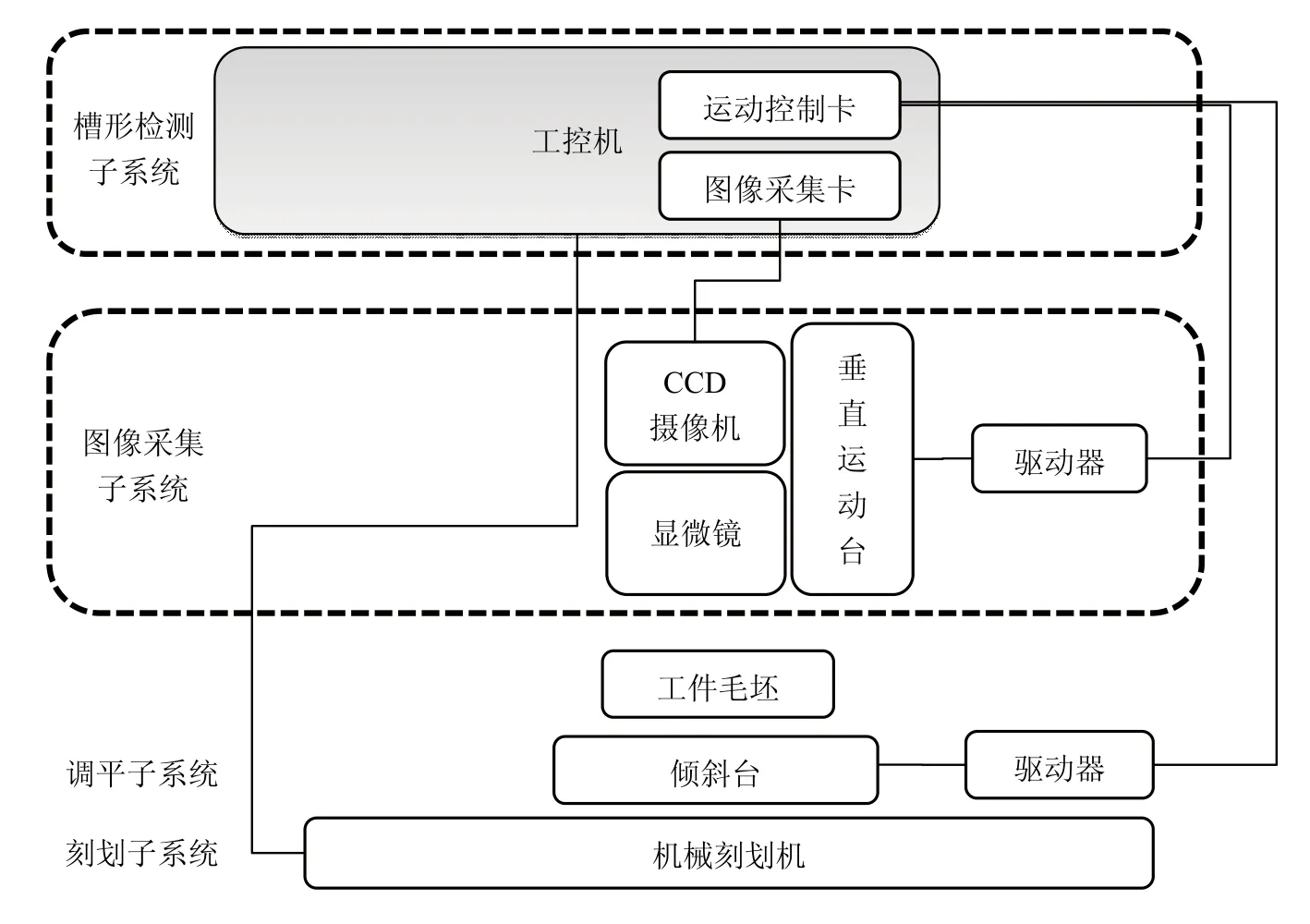

为了实现机械刻划微结构槽形的在位评价,设计了在位评价系统,整个检测系统按功能划分由四个子系统构成:刻划子系统、调平子系统、图像采集子系统、槽形检测子系统,具体组成如图1所示。

图1 调平系统构成示意图

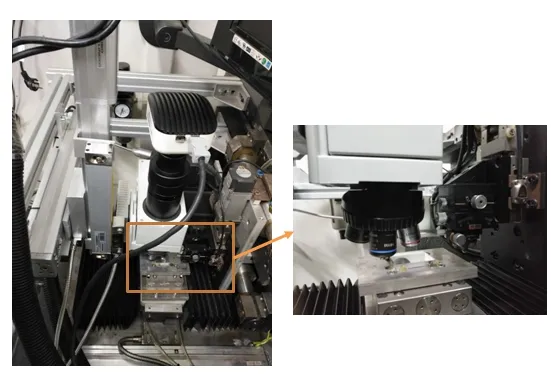

刻划子系统为一台精密机械刻划机,可实现X,Y,Z三个自由度的精确定位。在机床的运动平台上安装了工件毛坯调平机构,可实现刻划和分度两个方向的水平倾角调节,如图2所示。在调平机构上安装夹具,用于固定工件毛坯。工件毛坯上方,刻划机刀桥上安装刻划刀刀座和观测显微镜,二者在水平方向上保持静止,垂直方向上可各自独立升降。其中刻划刀刀座的升降由机床自带的Z轴实现,显微镜的升降由额外加装的一维运动滑台实现。通过机械刻划机在刻划方向的往复运动和分度方向的单向运动,可以使工件表面各区域逐行通过显微镜镜头,从而完成显微镜对整个工件微结构表面的扫描。由于检测与加工在同一套运动机构上实现,加工好的微结构工件不需要从刻划机上取下既可实现表面微结构形貌检测,甚至可以边刻边检,实现在线检测。

图2 检测系统硬件结构示意图

除刻划子系统运行在刻划机的控制计算机上以外,其余三个子系统的控制程序均运行在工控机上。四个子系统密切相关,协同工作。其中划刻子系统是整个系统的基础,其他三个子系统均需要刻划子系统的配合才能正常工作。调平子系统需要图像采集子系统所采集的图像做为水平度的反馈来达到调平效果,这样才能使工件毛坯表面各点在测量前具有相同的起始高度。槽形检测子系统需要图像采集子系统所采集的图像做为槽形判断的依据,同时检测过程中还需要根据刻划机的坐标信息来决定采样时机和采样速度,当检测出槽形异常时还需要向刻划机发送停止指令,使其停止刻划。基于图像处理的机械刻划在位检测装置的系统硬件组成系统如图2所示,软件结构框图如图3所示。

2 实验装置搭建

在已有的机械刻划机之上,搭建了机械刻划微结构槽形在线检测系统,如图4所示。机械刻划机采用气浮导轨及直线电机驱动机床运动平台做直线运动,分辨率5纳米。电动倾斜台由2路伺服电机及精密倾斜台组成,可通过编程控制倾斜台在光栅刻划方向及分度方向进行倾角调节,重复定位精度2″。显微镜及CCD摄像机负责系统的倾角测量,其光学放大倍数为50-500倍,配合高分辨率CCD摄像机,分辨率可达84纳米。受显微镜景深限制,系统工作之前必须先对倾斜台进行粗调,(如图2所示)使A、B两点的高度之差小于10微米。

调平子系统的两个倾斜角调节电机,图像采集系统的镜头升降电机通过一块阿尔泰PCI1020运动控制卡接入工控机。该卡是一块四轴的运动控制卡,可对伺服/步进电机进行精确的位置控制。图像采集子系统的CCD摄像机通过专用的数字图像采集卡接入工控机。

图3 检测系统软件结构示意图

为适应系统高速的图像检测要求,工控机配备了主频3.3GHz的i5 4590四核处理器,8G内存,Windows 7 64位操作系统。运动控制卡的控制程序,CCD摄像机的图像采集程序以及槽形检测程序均布署在该工控机上。检测系统还需要与光栅刻划机的数控系统进行交互,来获取刻划机床的状态信息,以及向刻划机发送控制指令。为此在刻划机的控制计算机上开发了状态采集及指令响应程序,并将刻划机的控制计算机与工控机之间用以太网进行了直连。

显微镜及CCD摄像机通过连接板固定在一维位移平台上,位移平台固定在机床刀架上,平台运动方向垂直于机床水平运动平面,与刻划机的Z轴平行。当刻划刀沿分度方向移动时,同时带动位移平台运动。

位移平台采用伺服电机驱动,结合精密丝杠、减速齿轮及高分辨率编码器,可实现垂直方向0.1微米的位移分辨率。伺服电机连接驱动器,再通过运动控制卡接入工控机。在工控机上编写运动控制程序,实现对位移平台的精确定位。

图4 检测系统实物图

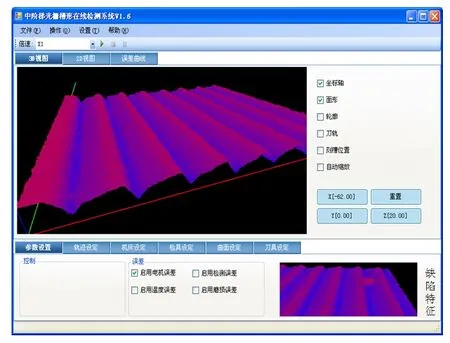

图5 三维可视化的检测系统

考虑到图像采集的实时性,图像采集子系统采用的是Olympus显微镜,CCD摄像机传感器为Sony ICX252,分辨率为1194×1194。通过图像融合,已经可以获取微结构槽形的三维数据。为了便于操作者直观的观察到微结构槽形的三维形貌,基于OpenGL3D图形库开发了三维可视化检测系统,系统在绘制三维槽形结构时以四边形为绘图单元,将槽形截面上各点按顶点数组的形式存储,最后绘制成像。(中阶梯光栅)样件微结构槽形的表面形貌和缺陷特征检测结果如图5所示。

3 结束语

开发了一套基于图像处理的在位检测装置。该装置包括刻划子系统、调平子系统、图像采集子系统、槽形检测子系统,能够在对工件表面调平的基础上通过图像采集与加工形貌检测来实现对加工质量的评价,实现了检测结果如刻划微槽形表面等特征的可视化呈现。这对于及时发现刻划缺陷问题并作出有效判断或工艺调整具有重要指导作用,达到了在位检测功能与机械刻划机系统有机结合并能实现加工质量在位评价的目的。需要指出的是,加工软、硬件系统性能的提高对于该装置的性能指标还具有很大提升空间。

[1]J. F.Verrill. Diffraction grating ruling tool alignment by analysis of traced groove profile[J].Journal of Physics E:Scientific Instruments.1975,8(6):522-525.

[2]Jirigalantu, Li X T, Zhang S W, Mi X T, Gao J X, Bayanheshig,Qi X D, Tang Y G.Ruling of echelles and gratings with a diamond tool by the torque equilibrium method[J].Applied Optics,2016,55(28):8082-8088.

[3]Zhang B Q, Wang Q H, Shen N G,Ding H T.Experimental Investigation and Numerical Analysis of Mechanical Ruling for an Aluminum-Coated Diffraction Grating[J].Journal of Manufacturing Science and Engineering,2017,139(2):021003.

[4]杨超.大尺寸光栅刻槽误差校正及在线监测技术研究[D].中国科学院研究生院(长春光学精密机械与物理研究所),2015.

[5]杨超,于海利,张善文,于宏柱,李晓天,唐玉国.光栅刻划机衍射波前质量的主动控制校正方法[J].中国激光,2015,(01):239-246.

[6]Shi G F, Shi G Q, Song L S. Reverse Design of The Roof Diamond Tool for Ruling Echelle Grating[J].Key Engineering Materials. 2013,552:180-185.