基于故障树的盾构机液压缸推进无力故障的可靠性分析

邵成猛

(中国铁建十六局集团有限公司,北京 101100)

0 引 言

盾构机是一种用于隧道掘进的专用工程机械,目前在地铁建设、市政和水电隧道等领域被广泛应用。在使用过程中盾构机不仅要承受恶劣环境的影响(如地底湿度、粉尘等),还将承受土层压力的作用,使得盾构机液压推进系统故障频发[1-5]。由于盾构机在工作过程中需要根据工况完成姿态调整、顶进和换向等任务,如果液压推进系统发生故障将严重影响施工进度,造成巨大损失。

故障树分析方法作为一种重要的可靠性分析方法,目前已经成为复杂系统可靠性分析的重要技术[6-11]。黄洪钟[12]采用模糊集理论对太阳翼驱动机构进行故障树分析,发现轴承及谐波减速器为系统中的关键部件。Choi[13]采用故障树方法对海底储罐的可靠性和可用性进行评估,获得系统的总失效率和可用度。Nguyen[14]提出一种Petri网的扩展故障树分析方法,并成功应用于可修复多态系统的可靠性分析。潘波[15]采用模糊理论对飞机结构腐蚀损伤进行故障树分析,通过模糊关系变化得到环境腐蚀影响的权重度。盾构机的故障分析目前主要以经验分析为主,耗时长且维修成本高,而故障树分析法可对系统进行可靠性分析,从而确定出最佳故障诊断策略和系统改进方案。

针对盾构机液压缸推进无力故障,本文将故障树分析方法用于液压缸推进系统分析中,通过定性和定量分析,发现系统可靠性的薄弱环节,为快速故障诊断和可靠性提高提供依据。

1 故障树分析原理

故障树以系统不希望发生的、作为系统失效判据的顶事件作为分析目标,然后一步步寻找每一个事件的直接原因,找出与顶事件发生有关的硬件失效、软件差错、人为和环境因素等,将这些因素作为故障树的中间事件和底事件,建立系统故障树模型;通过故障树分析求出系统失效概率和故障模式的危害程度,从而对系统可靠性和薄弱环节进行判定。图1为故障树分析的一般流程。

图1 故障树分析的一般流程

2 盾构机液压推进系统的工作原理

由于盾构机推进系统的液压缸数量较多,为降低成本,提高控制效率,一般采用分组控制方式,即分别对每组推进液压缸进行控制。每个液压缸的控制模块都相同,由比例溢流阀、比例调速阀、电磁换向阀等元件组成,图2为盾构机液压推进系统。

由图2所示,控制盾构机向前推进时,首先使三位四通电磁阀工作在右位,二位四通电磁阀工作在左位。油泵电机启动,液压油经吸油过滤器、单向阀、二位四通阀左位进入比例调速阀,再通过三位四通阀右位经过液压锁进入液压缸的无杆腔中,有杆腔中的油液经三位四通阀右位流入过滤器中流回油箱,液压缸向前动作,完成推进工作。液压缸的工作压力由压力传感器实时监测,当监测到系统压力高于设定值时,控制比例溢流阀加大开口,自动调节负载压力的大小。当位移传感器监测到推进速度过快时,控制比例溢流阀自动调节开口大小,满足恒定工作速度的需要。

图2 盾构机液压推进系统

当需要收缩液压缸时,控制三位四通电磁阀在左位,二位四通电磁阀通电,液压泵油液经二位四通电磁阀和三位四通电磁阀左位进入无杆腔。液压缸有杆腔油液经三位四通电磁阀左位流回油箱,液压缸实现快退。

图3 盾构机液压缸推进无力故障树

3 盾构机液压缸推进无力故障树分析

3.1 故障树的建立

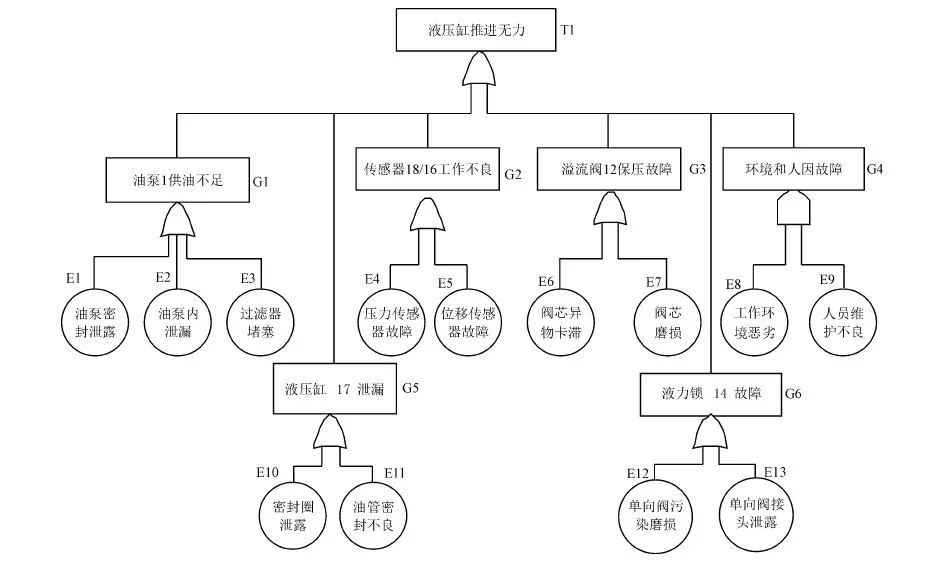

根据盾构机液压推进系统的原理,同时参考《故障树分析程序》(GB 7829—1987),建立盾构机液压缸推进无力故障树,如图3所示。盾构机液压缸推进无力故障树是通过6个中间事件、13个底事件和若干个逻辑门“或门”和“与门”进行连接。通过对盾构机维修日志中的故障数据进行统计,得出故障树底事件的发生概率,如表1所示。

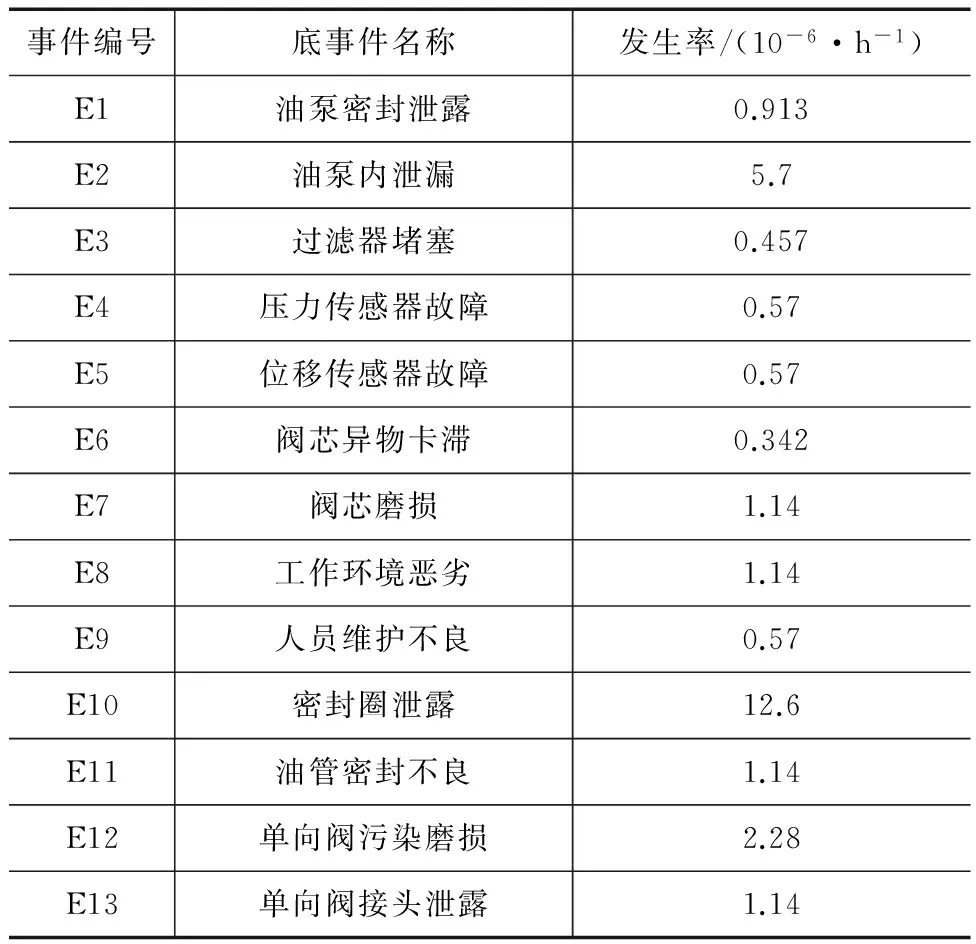

表1 故障树底事件及其发生率

3.2 故障树分析

3.2.1 故障树定性分析

故障树定性分析的主要目的是找出导致故障树顶事件发生的所有可能故障模式,即求出故障树的最小割集。割集是导致顶事件发生的基本事件的集合,最小割集是引起顶事件发生必须的最低限度割集。

通过布尔运算对图3故障树进行分析,得到最小割集12个,分别为{E1}、{E2}、{E3}、{E4}、{E5}、{E6}、{E7}、{E8E9}、{E10}、{E11}、{E12}和{E13}。其中一阶最小割集共11个,分别是:{E1}、{E2}、{E3}、{E4}、{E5}、{E6}、{E7}、{E10}、{E11}、{E12}和{E13};二阶最小割集1个,即{E8E9}。

对于故障树而言,最小割集的阶数越小,一阶最小割集数量越多,则故障树顶事件发生的可能性越大。通过一阶最小割集分析可知,盾构机液压缸推进无力故障主要与五类元件有关:油泵、传感器、溢流阀、液压缸和液力锁。任意一种元件出现故障,都有可能造成液压缸推进系统故障,所以应重点关注这5种元件的维护和改进。其次是注意环境和人为故障,克服恶劣环境影响以及加强盾构机液压推进系统的日常维护工作是必要的。

3.2.2 故障树定量分析

故障树定量分析的主要目的是求出故障树顶事件的发生概率以及故障树中各底事件的重要度,根据重要度的大小排序确定故障诊断和维护顺序。

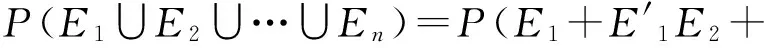

若故障树有n个最小割集,分别为E1,E2,…,En,则故障树顶事件T的发生概率

(1)

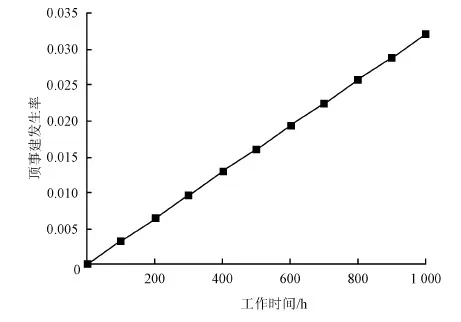

对式(1)进行运算,代入各最小割集的发生率,即可求出故障树顶事件的发生率。图4为盾构机液压缸推进无力故障发生率随工作时间的变化趋势。

图4 盾构机液压缸推进无力故障发生率随时间的变化趋势

从图4中可以看出,随工作时间的增加,盾构机液压缸推进无力故障的发生率呈线性上升趋势,工作时间为100 h,故障发生率为0.003,当工作时间为1 000 h,液压缸推进无力故障的发生率为0.03,即工作到1 000 h时,在100台盾构机中将会有3台出现液压缸推进无力故障,故障发生率较高。因此,在工作1 000 h时应重点对液压推进系统进行检查和维护,如油压检查、噪声检查和泄露检查。

故障树重要度分析是研究底事件发生对顶事件发生的贡献大小,得到不同底事件的重要度排序。故障树重要度包括概率重要度Ip和关键重要度IC,如式(2)和式(3)所示。

式中:Q为顶事件的不可靠度;qi为第i个底事件的发生率。

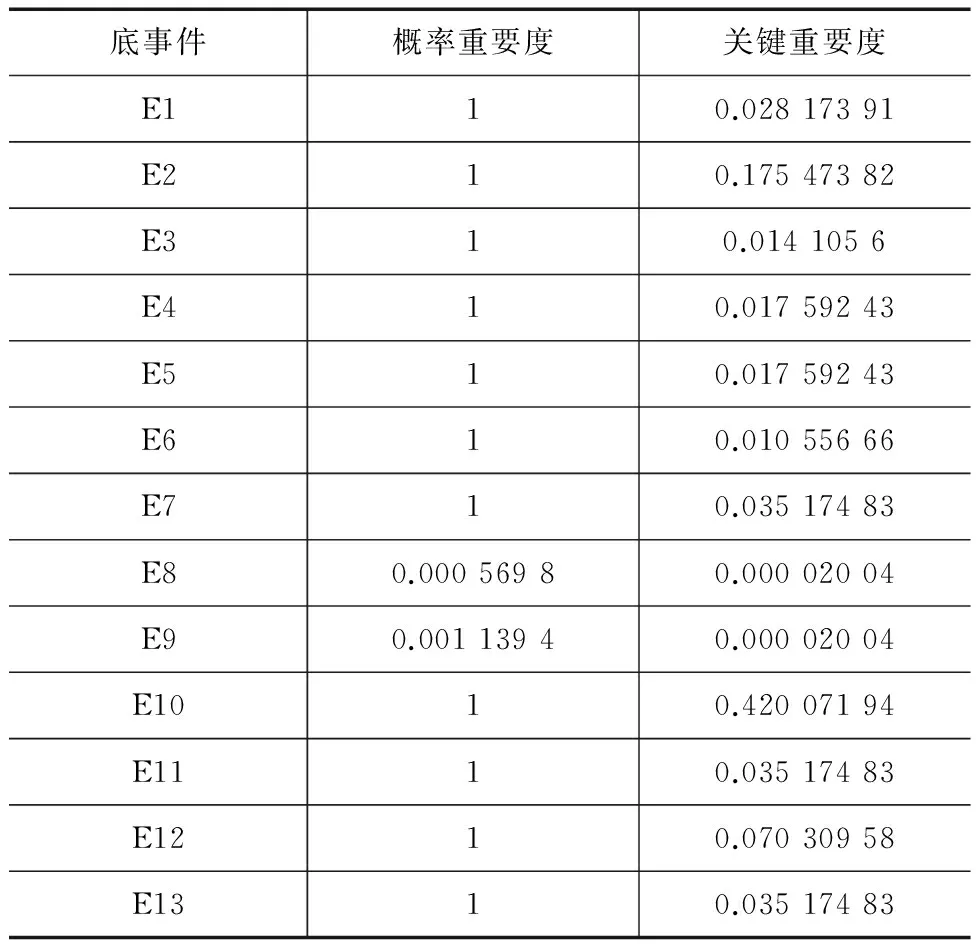

盾构机液压缸推进无力故障树的底事件重要度如表2所示。从表2可知,除底事件E8和E9外,其余底事件的概率重要度相同,都为1,可看出,故障树中“或门”连接的底事件概率一旦发生变化,必然会导致顶事件发生率出现变化。底事件E8和E9的概率重要度相对较小,说明“与门”连接的底事件故障率发生变化时,对顶事件发生率的影响不大。

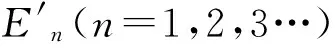

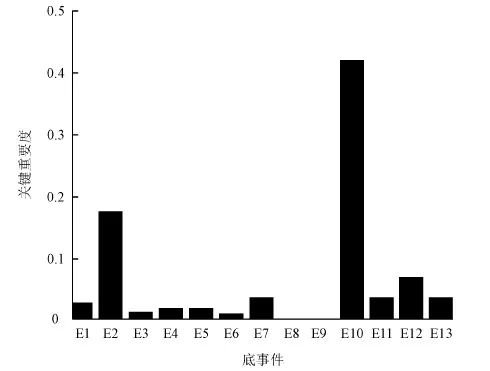

当底事件的概率重要度区别不大时,应对关键重要度进行重点分析。图5为故障树底事件的关键重要度排序。

表2 故障树底事件重要度

图5 故障树底事件关键重要度排序

从图5中可看出,关键重要度排名前三位的底事件分别是E10、E2和E12,对应的故障模式分别是液压缸密封圈泄露、油泵内泄漏、液力锁单向阀磨损。从式(3)可知,底事件的关键重要度越大,说明底事件发生引发故障树顶事件发生的可能性越大,根据关键重要度的排序可对系统故障的诊断顺序进行确定。

通过实地调研发现,液压缸密封圈泄露大多是活塞杆密封圈处发生漏油引起,从现场维修件发现主要是密封圈磨损和破坏。活塞杆密封圈故障主要是由于油缸存在设计或制造缺陷,或是使用不当造成。防止液压缸密封圈的泄露可从以下三方面进行改进:活塞杆密封槽的尺寸公差和表面粗糙度应根据设计严格控制;装入限位器或支撑环以限制密封圈的微动;在密封圈旁设置缓冲部件,以降低密封圈的负载,延长密封圈寿命。

针对油泵运行不良故障,在检修过程中发现主要原因是泵侧板磨损严重,导致轴向间隙过大,从而引起严重内泄漏。降低油泵端面泄漏,一方面可对端面进行间隙补偿,在齿轮和盖板之间增加一个补偿零件,如浮动轴套或浮动侧板等;也可采用减磨性能好的青铜合金制造侧板,合理配置齿轮和泵体的材质,从而提高泵的使用寿命。

液力锁单向阀磨损故障主要是由于阀芯受到污染造成疲劳磨损,引起阀体内泄漏,使进油压力降低。阀芯磨损一般会随着油液污染度的增大而急剧增大,严格定期检查和更换油液制度,保证油液清洁度,可提高液力锁的使用寿命。

4 结 语

针对盾构机中频发的液压缸推进无力故障,本文采用故障树分析法对盾构机液压推进系统进行可靠性研究。

研究发现,随着盾构机工作时间的增加,液压缸推进无力故障的发生概率呈线性上升趋势,建议以1 000 h为时间间隔进行系统维护,以降低故障损失。分析显示液压缸推进无力故障大多由单点故障引起,说明液压缸推进系统存在较多的薄弱环节。为了避免故障频发,建议日常重点加强油泵、传感器、溢流阀、液压缸、液力锁这五类液压元件的维护和改进。当液压缸发生推进无力故障时,停机时间较长,建议在故障发生时,优先对液压缸密封圈泄露、油泵内泄漏、液力锁单向阀磨损故障进行排查,以提高检修效率。同时,可分别从元件的补偿设计、工艺改进、提高油液清洁度等方面改善液压系统的健康情况,增强盾构机液压推进系统的可靠性。为了提高故障树的运算精度,同时全面扩展底事件数量,可进一步考虑故障树的模糊算法。

[1] 王国义.盾构机推进系统及故障排除[J].山西建筑,2008,34(2):338-340.

[2] 高会中,冯欢欢.盾构液压系统故障的现场检测与诊断探究[J].液压气动与密封,2013(12):78-81.

[3] 黄 克,周奇才,赵 炯,等.盾构液压系统状态预测[J].浙江大学学报:工学版,2013,47(8):1437-1443.

[4] 汪茂祥.土压平衡式盾构机液压油温度过高故障的排除[J].工程机械与维修,2003(2):117.

[5] 刘 杰,卿启湘,文桂林.EPB盾构机推进系统振动响应分析[J].工程设计学报,2013,20(6):489-494.

[6] KABIR S,WALKER M,PAPADOPOULOS Y,et al.Fuzzy Temporal Fault Tree Analysis of Dynamic Systems[J].International Journal of Approximate Reasoning,2016(77):20-37.

[7] MATUZAS V,CONTINI S.Dynamic Labelling of BDD and ZBDD for Efficient Non-coherent Fault Tree Analysis[J].Reliability Engineering and System Safety,2015(144):183-192.

[8] 赵海鸣,熊志宏,曾 雷,等.基于模糊集合理论的液压缸故障树分析方法研究[J].合肥工业大学学报:自然科学版,2016,39(2):150-155.

[9] 周靖轩,阮德振,宋文华.基于成功流法与故障树法比较分析的火灾自动报警系统可靠性评估[J].南开大学学报:自然科学版,2016,49(4):104-111.

[10] 樊彬彬,刘 谨,谈 理,等.盾构机故障诊断专家系统综合推理机的研制[J].机械设计与制造,2007(9):111-113.

[11] 孙利娜,黄 宁,仵伟强,等.基于T-S模糊故障树的多态系统性能可靠性[J].机械工程学报,2016,52(10):191-198.

[12] 黄洪钟,李彦锋,孙 健,等.太阳翼驱动机构的模糊动态故障树分析[J].机械工程学报,2013,49(19):70-76.

[13] CHOI I H,CHANG D.Reliability and Availability Assessment of Seabed Storage Tanks Using Fault Tree Analysis[J].Ocean Engineering,2016(120):1-14.

[14] NGUYEN T P K,BEUGIN J,MARAIS J.Method for Evaluating an Extended Fault Tree to Analyse the Dependability of Complex Systems:Application to a Satellite-based Railway System[J].Reliability Engineering and System Safety,2015(133):300-313.

[15] 潘 波,姜同敏.基于故障树的飞机结构腐蚀损伤模糊综合评判[J].北京航空航天大学学报,2012,38(1): 39-42.