220 kV高压电缆接头击穿故障剖析

杨生平

(广州电力建设有限公司,广东广州 510730)

0 引言

220 kV某输变电工程配套电缆出线,采用XLPE单铜芯电力电缆,型号为YJLW02-Z 127/220 1×2500 GB/Z 18890.2—2002,线路长8.61 km,电缆导体截面2500 mm2。竣工后进行交流耐压试验时,试验电压升至214.4 kV、试验频率39.4 Hz,进行至10 min时绝缘击穿。经升压测听放电声音确认,7#接头C相发生绝缘击穿故障。后切除7#接头C相后,新敷设一段电缆、新安装2套接头驳接。检修完成后,顺利通过了1.7U0交流耐压试验。

1 故障接头解剖后的检查情况

1.1 外观检查

(1)对预制橡胶绝缘件外观进行检查。预制橡胶绝缘件编号为NJN02062,预制件外的半导电连通端处被击穿,整体外观良好(图1)。主体内绝缘胶与半导电胶过渡良好,无起胶、毛刺、台阶等缺陷。但故障点位置已经被烧损,无法判断。

图1 预制件外半导电连通端处击穿

(2)击穿点检查。直接击穿点位于预制件半导电断口(即绝缘胶与半导电胶过渡位置),距端部93 mm。根据预制件在电缆的定位标记,电缆击穿点与预制件击穿点对应,离电缆半导电断口54 mm,电缆故障位置表面焦化,击穿点位置有明显向电缆半导电断口的爬电通道(图2)。击穿点位于绝缘胶与半导电胶过渡位置,击穿点开裂(图3)。

图2 有向电缆半导电断口的爬电通道

图3 击穿点开裂

1.2 电缆检查

(1)电缆弯曲度复核。在工艺标准中,要求电缆较直后检查弯曲度每600 mm≤3 mm。由于电缆已做表面半导电剥离处理,无法复核工艺要求的弯曲度。现采用400 mm长钢尺,辅助测量电缆平直程度:击穿点位置,测得最低点为5 mm,而在击穿点对侧位置(即电缆旋转180°后测量),电缆最低点为1 mm。可见电缆弯曲严重,击穿点位置靠近电缆的凹位。

(2)电缆开线尺寸复核。在工艺标准中,要求电缆开线尺寸为线芯72°-0.5mm,半导电断口372±1 mm。由于线芯压接,无法复核线芯和断口的尺寸,现测量两端半导电断口距离、半导电与绝缘端部的距离:在两侧方向(即电缆旋转180°后再测),分别测得电缆两端半导电断口距离分别为770 mm和768 mm,相差不大;在故障侧,测得半导电与绝缘端部的距离最低点和最高点分别为295 mm和305 mm。两者均不符合工艺要求。

(3)电缆半导电处理、打磨检查。电缆半导电过渡良好,断口尺寸高低点范围超过±1 mm,不符合工艺要求。电缆表面打磨情况良好。

1.3 附件安装检查

(1)电缆附件尺寸。测量预制橡胶绝缘件的尺寸,主体全长870 mm,两边应力锥平直长度为93 mm,中间屏蔽管平直长度为258 mm。

(2)电缆两端搭接距离。工艺标准中,要求应力锥搭接尺寸为50±5 mm,从现场尺寸复核,绝缘端搭接为46 mm,非绝缘端搭接41 mm,不能满足工艺要求。

(3)压接工艺检查。工艺标准中,要求压接后绝缘间尺寸为163±3 mm,实测得压接后绝缘间尺寸最近处为164 mm,最远处为174 mm,不符合工艺要求。

2 故障原因分析

根据以上解剖检查的情况分析,如下情况不符合工艺标准要求:①电缆弯曲度不符合要求;②电缆半导电开线尺寸;③电缆附件安装两端搭接量;④压接工艺。由于产品设计有裕度,部分施工虽不符合工艺要求,但不足以导致电缆接头击穿。

从击穿点的位置分析,最可能存在的故障原因有如下两点。

(1)预制件在击穿位置存在缺陷。击穿位置为绝缘胶与半导电胶过渡位置,可能有起胶、溢胶、台阶、漏胶、气泡、杂质等缺陷。根据以往对该厂家预制件的开箱验收情况看,并无同类缺陷发生,故该原因发生的可能性较低。

(2)电缆弯曲度不合格。电缆加温校直不合格将直接影响电缆弯曲度,而电缆弯曲度不合格可能影响预制件与电缆绝缘间的界面压力。

橡胶绝缘件与电缆绝缘之间界面电气性能的好坏,与界面压力、界面洁净度、光滑度、干燥状态以及材料自身的性能有关,将直接影响到电缆接头附件整体的可靠性。界面性能不好,可能导致一些高压电缆附件在运行中出现过热、局部放电量超标甚至爬穿现象。而界面压力是影响电缆附件界面性能的一个主要因素。压力将改变两材料间的粘合状态,粘合越紧密其界面残余气隙越小,界面电气性能越好。界面配合过盈度减小,压力降低,电气性能下降。如果两材料间留有间隙,则会产生电容效应,在气隙间引起电晕和火花腐蚀。

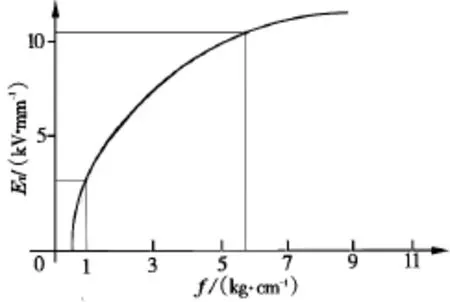

橡胶绝缘件与电缆绝缘界面的绝缘强度与该界面上受到的界面压力有一定的指数关系,如图4、图5所示。

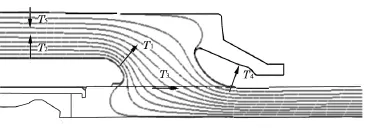

根据界面的绝缘强度与界面压力的关系曲线,分析电缆预制件的电场分布情况,可以看出T4位置属于电缆导体与预制橡胶绝缘件的界面,也是半导电断口过渡处,且位于端部边沿处界面压力较低的位置,绝缘强度较薄弱。而此处电场强度较高,击穿强度约为10 kV/mm(针对2500 mm2电缆),该位置的界面性能要求尤其重要,为故障高危区。断口过渡处表面存在一定的坡度,工艺要求较高。若T4位置电缆导体处于弯曲状态的凹位,界面压力将大大降低,绝缘强度更加薄弱。而T4位置与击穿故障点是一致的。

图4 界面的绝缘强度与界面压力的关系曲线

图5 电缆预制件的电场分布示意

根据施工记录,该故障接头组装完毕到竣工试验长达6个月之久,因为这段期间电缆处于闲置状态。由于电缆弯曲严重,电缆与预制体界面上的硅油也可能出现转移,从而改变粘合状态,降低压力,影响界面性能。

通过以上分析,本次故障原因主要为电缆弯曲程度严重。属于施工人员工艺欠缺,操作不当,在电缆加温校直工艺方面没有达到标准要求。在工艺标准中,要求电缆较直后检查弯曲度每600mm≤3 mm。用加热校直装置将电缆端部去除金属套的部分加热后校直,保持并固定电缆成直线状态,以消除电缆的机械应力。推荐工艺参数:①加热温度80℃ ;②加热至要求温度后维持6 h;③自然冷却至环境温度,时间≥12 h。

3 结语

通过对该高压电缆故障接头的解体检查、数据测量,深入分析了故障原因。附件橡胶绝缘件与电缆绝缘之间界面性能的好坏,直接影响高压电缆附件的可靠性,而界面压力是影响电缆附件界面性能的主要因素。安装施工人员只有深刻认识到这一点,理解操作工艺要求与电缆附件结构性能间的联系,掌握好操作工艺要求,才能确确实实提高高压电缆接头的施工质量。

[1]DL/T 596—2015,《电力设备预防性试验规程》[S].北京:中国电力出版社,2015.