转炉汽化冷却系统的应用与优化

赵 坤, 程艳芳, 刘春虎

(1.山西太钢不锈股份有限公司炼钢二厂, 山西 太原 030003;2.太原市气象局, 山西 太原 030082)

1 工艺流程

转炉冶炼期间产生大量的高温转炉烟气,经一次除尘风机对烟气的抽引,使烟气通过汽化冷却系统,温度由1 500℃降低到800~1 200℃,再进入后续的除尘系统。汽化冷却烟道主要作用是降低烟气温度,回收高温烟气余热,为转炉烟气除尘及煤气回收创造条件。每台汽化冷却烟道的冷却面积约为503 m2。汽化冷区烟道排管中的水由于高温烟气的作用变为水和水蒸汽的混合物,经过汽包实现汽、水分离,分离出的水继续进入烟道排管循环系统,高压蒸汽通过管道进入蓄热器,再进入公司蒸汽管网。运行中所损失的水由水厂供应的高级除盐水进行补给,先将除盐水送至软水箱,再经除氧水箱高温除氧后送至汽包进入烟道冷却循环系统。本系统采用“未燃法”,在吹炼过程中利用裙罩升降、炉口差压和风机风量控制烟气燃烧,见图1。

图1 转炉汽化冷却系统流程图

2 主要设备

汽化冷却系统分为两种水循环方式:低压强制循环和高压强制循环。裙罩、氧枪孔水冷套、副枪孔水冷套、加料溜槽水冷套、除氧器、低压循环泵及低压循环管道等组成低压循环冷却系统,运行压力为0.3~0.5 MPa,温度为140~165℃。移动烟道、固定烟道、检修孔水冷套、汽包、高压循环泵及高压循环管道等组成高压循环冷却系统,运行压力为2.0~3.2 MPa,温度为215~243℃。汽化冷却控制系统所有输入和输出都通过PLC来控制。操作人员通过HMI所提供的图表画面来了解系统运行情况,画面中除了静态元件(仪器、设备结构元件、介质管线等)之外还包括工艺值的显示、设备驱动的状态、指示等。操作人员根据画面显示的系统工作状态,判断系统运行的水位、压力的准确性,并联系现场人员及时调整给水流量和汽包水位,确保汽化冷却系统的正常运行。

3 工艺控制及优化

3.1 供水联锁控制优化

自动控制系统中的联锁主要有两种:一是“每炉钢兑铁前提”(HEAT RELEASE),二是“喷吹过程中的联锁”(BLOWINGRELEASE)。通过两种联锁来确保本系统的运行能够满足冶炼的要求。相关联锁的阀门分为流量控制阀、压力控制阀、液位控制阀。汽包给水调节阀是流量控制阀,控制汽包水位、给水流量,根据不同的冶炼状态设定相应的开关联锁:吹炼过程中,下枪吹炼,给水泵启动,汽包调节阀打开供水,水量在68~82 t/h。期间应注意控制汽包水位,水位在650 mm以下时,不打开事故放水,根据实际情况可手动打开放水或联系巡检人员现场放水调整水位;水位高于550 mm时,汽包给水调节阀关闭;水位降至400 mm时,汽包给水调节阀打开供水。吹炼结束,水位补至-100 mm时,给水泵停止给水。不吹炼时,汽包水位保持在-150~0 mm,如水位高于0,打开事故放水,水位达到-100 mm时关闭;水位低于-150 mm时,给水泵启动补水;水位低于-600 mm或高于700 mm时,高压泵停止运行。除氧水箱进水调节阀为液位控制阀,除氧水箱水位不吹炼时保持在500~800 mm。水位高于H3(800 mm)时,(转炉提枪)放水阀打开放水至H3(650 mm),关闭阀门;水位低于L1(500 mm)时,软水泵启动供水至H1(650 mm),停泵。低压循环泵在除氧水箱水位低于-800 mm或高于1 000 mm时自动停泵,流量为35 t/h左右。汽包放散阀为压力控制阀,当压力高于2.4 MPa时,分5步打开,每步打开20%。

3.2 循环泵启动联锁及参数优化

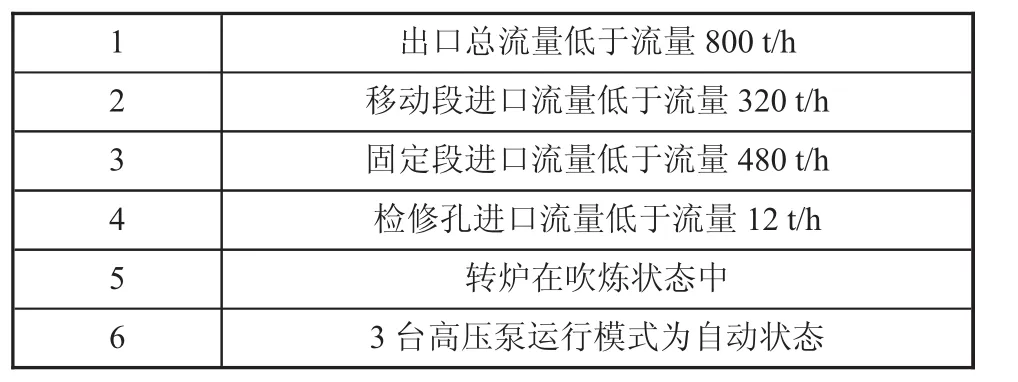

在高低压循环系统中,高低压循环泵的运行情况直接关系到汽化冷却系统的正常运行,在控制方面对主泵及备用泵的运行设定了相应的前提条件。高压泵的运行条件为:高压泵在远程自动状态,冷却水正常,汽包水位高于-550 mm。高压泵备用泵的启动条件如表2所示。低压泵的运行条件为:低压泵在远程自动状态,冷却水正常,除氧水箱水位高于-100 mm。低压泵备用泵的启动条件如表3所示。

表2 高压泵备用泵启动条件

表3 低压泵备用泵启动条件

4 出现的问题及改进

1)转炉合金下料通过溜槽进入炉内,因此低压循环的溜槽管壁经常因磨损出现泄漏,影响正常的冶炼加料。改进方式:在溜槽下部循环管壁上加焊耐磨层,上部溜槽内加装1 m的耐磨护套,方便更换的同时延长了使用期限。

2)汽化冷却系统在运行中,水循环的膜式壁管道容易出现泄漏,尤其是高压循环系统的固定段烟道,在线处理难度大,检修质量不好把控。改进方式:将容易出现泄漏的整体式固定段改为分段式,分为固定Ⅰ、固定II、固定III和U型段,各段通过法兰连接。可在维修期间拆除相应段烟道进行下线维修,并进行打压试验保证维修质量。各段在流量控制上可采用表4所示标准。

表4 各段烟道流量控制 m3/h

5 结语

经过相应的设备改进并进行定期维护,保证了转炉冶炼的顺利进行,同时减少了因烟道排管出现问题致使大量水蒸气进入后部除尘系统导致除尘效果降低的几率。汽化冷却系统在转炉除尘中起到了承上启下的关键作用,稳定的运行才能保障企业的顺利生产。

[1] 童健民.转炉汽化冷却系统常见问题及解决对策[J].工业安全与环保,2008(2):44-46.

[2] 邱星武,刘春阁.转炉汽化冷却烟道泄漏故障分析[J].精密成型工程,2013(2):82-84.

[3] 张志军,孙东生,南晓东,等.210t转炉汽化冷却烟道长寿技术[J].炼钢,2010(6):53-56.

[4] 程雷英.汽化冷却烟道漏水原因分析及解决措施[J].科技资讯,2015,13(8):41.

[5] 秦凯运,吴再华.转炉汽包水位分段模糊控制算法[J].冶金自动化,2011,35(1):36-39.

(编辑:苗运平)