叶板式饲料混合机混合机理分析与参数优化

王德福 李 超 李利桥 李百秋 王国富 林 熠

(1.东北农业大学工程学院, 哈尔滨 150030; 2.农业部生猪养殖设施工程重点实验室, 哈尔滨 150030)

引言

国外饲料混合机研究起步较早,技术处于领先地位。国外企业已研发出回转筒式和固定腔式两大类多品种、系列化的饲料混合机;同时国外学者对混合机开展了应用研究,如混合机混合性能及混合均匀度试验研究[1-2];但针对饲料混合机(包括预混合饲料混合机)混合机理的研究报道较少。我国饲料混合机研究起步较晚,但近20年来企业已研发出多种类的混合机,如双轴桨叶式、单轴双层桨叶式、行星双螺旋锥形、回转筒式混合机等;同时我国学者围绕其应用性能进行了较多研究[3-12],并利用数值模拟、运动学与动力学分析方法对回转筒式混合机等进行了机理研究[13-20];我国对饲料混合机的混合性能研究较多而机理研究较少。因此,针对预混合饲料混合机存在的结构复杂、混合时间长、物料残留多等问题,开展混合机理研究进而研制新型预混合饲料混合机非常必要。

本文利用设计的叶板式饲料混合机,通过对其混合过程的理论分析及高速摄像研究,揭示其混合机理,并针对其混合过程的主要影响因素进行参数优化试验,为预混合饲料混合机的结构优化、工艺参数确定提供参考。

1 总体结构与工作原理

图1 叶板式饲料混合机示意图Fig.1 Structural diagram of blade-type feed mixer1.机体 2.侧面PVC板 3.叶板转子 4.正面PVC板 5.机架6.传动装置 7.叶板 8.支臂 9.主轴 10.侧支臂

叶板式饲料混合机主要由机体、叶板转子、机架和传动装置等组成,总体尺寸为1.0 m×0.6 m×1.5 m,混合室有效容积为0.5 m3,如图1a所示。其中机体由上机体、下机体组成,上机体包括入料口、下机体包括卸料口,其中下机体采用8块壁板组成的正多棱体结构,以加强混合过程中物料的变向运动。为便于对混合室内物料的混合过程进行高速摄像研究,机体的正面壁板和部分侧面壁板用透明PVC板制作。叶板转子为该混合机核心部件(图1b),主要由侧支臂、支臂、主轴、叶板组成,叶板与机体的最小间隙为5 mm,4块叶板中相邻两块叶板的安装相位相反,且每块叶板与主轴轴线的夹角均为45°。

工作时,叶板转子旋转,物料在叶板带动下被向前或向上推送,被向前推送的物料以周向运动为主,同时由于叶板与主轴轴线呈45°角且相邻两块叶板反向安装,被向上推送的物料上升到一定高度被抛落时既产生周向运动又产生轴向运动,进而形成剪切混合和扩散混合为主、对流混合为辅的混合过程。

2 混合机理分析

2.1 理论分析

为分析物料的混合过程,以叶板上的物料单元为分析对象,并以物料单元质心为坐标原点,沿叶板表面建立XOY辅助坐标系。当叶板运动到任意位置时,在过轴线竖直面投影、轴截面上对叶板上的物料单元进行受力分析,结果分别如图2a、2b所示。

图2 物料单元受力分析示意图Fig.2 Force analysis of material unit

由图2a可知,此时满足

(1)

式中G——物料单元所受的重力,N

F1——重力G在Y轴方向的分力,N

F2——重力G在X轴方向的分力,N

F3——其他物料对物料单元的作用力,N

Ff——叶板对物料单元的摩擦力,N

F——叶板对物料单元的作用力,N

m——物料单元的质量,kg

g——重力加速度,9.8 m/s2

α——重力G与分力F1的夹角,(°)

β——作用力F3与分力F1的夹角,(°)

μ——叶板表面与物料单元的摩擦因数

当式(1)中的∑FX大于0时,物料单元受叶板带动上升到一定高度后,被叶板抛送下落。此时物料单元受叶板作用力F的轴截面分力作用产生周向运动、轴向分力作用产生轴向运动,实现以剪切和扩散混合为主、对流混合为辅的混合过程。

由图2b可知,此时满足

(2)

式中θ——轴截面上叶板简化线的中垂线与竖直方向的夹角,(°)

当式(2)中的∑FX满足

(3)

式中v——物料单元沿轴截面的速度,m/s

R——物料单元质心与轴心的距离,m

物料单元随叶板上升到一定高度后被抛离。物料单元被抛离的距离随叶板转子转速变化,叶板转子转速越高,对物料单元的抛送作用力越大,物料单元运动速度越大,上升的高度越大,被抛送的距离越大,物料在混合室上部产生的剪切与扩散混合运动越剧烈。

2.2 高速摄像分析

在理论分析基础上,利用V5.1型数字式高速摄像机(Vision Research Inc.,美国;拍摄频率选为1 000 f/s)对混合室内物料的混合过程进行拍摄分析研究。

图3 混合区高速摄像图Fig.3 High-speed photograph diagrams of mixed zone

2.2.1混合过程分析

在物料充满系数为65%、叶板宽度为120 mm、转子转速为30 r/min的试验条件下,利用高速摄像机对混合室内物料的混合过程进行拍摄与分析,并按物料运动特征将混合室内物料分布区域划分为蠕动区、滑动区、抛落区。

(1)蠕动区

蠕动区处在混合室下部且物料多(如图3a中红圈A)。进入该区的物料先向混合室下部移动,随后受叶板推动或带动绕主轴向前运动,形成先向下后向前的蠕动状前移运动,因此将该区称为蠕动区。通过高速摄像逐帧分析可知(图3a):蠕动区左侧的物料先向混合室下部移动(如图3a中红圈J中清晰的竖向纹路所示),再由叶板推动或带动向前运动,向前运动中由于外侧物料受叶板的直接推动而运动较快、内侧物料受叶板推动物料的带动而移动稍慢,因此,该区物料层间存在较明显的相互滑移,进而产生剪切混合。

(2)滑动区

滑动区处在混合室右中部且物料较多(如图3b中红圈B)。滑动区物料主要受蠕动区物料向上的托送、叶板离开滑动区时带起物料向左的推动,使其产生总体向混合室左侧的滑动,直至越过主轴而从混合室左侧进入蠕动区,由于其呈总体滑动状,因此将该区称为滑动区。通过高速摄像逐帧分析可知(图3b):叶板离开滑动区时,叶板上滑落的物料沿着倾斜的滑动区上表面向下滑动;叶板脱离蠕动区过程中,两叶板间物料以“塌陷”的形式滑落,与向上运动的物料产生剪切混合(如图3b中红圈m);并且在叶板转动作用下,物料总体向左侧滑动。进而物料间形成较强的剪切混合。

(3)抛落区

抛落区处在混合室上部且物料较少(如图3c中红圈C)。叶板在该区开始逐渐翻转,随角度增加,物料在其重力和叶板抛送力作用下逐渐脱离叶板形成抛落过程,因此将该区称为抛落区。物料抛落过程主要受叶板宽度和转子转速的影响。通过高速摄像逐帧分析可知(图3c):叶板带动的物料上部分滑落的物料呈离散状下落(如图3c中红圈O);叶板抛落的物料发生碰撞、滑移、分散(如图3c中红圈n);同时该区抛落的物料与滑动区移动的物料在抛落区左下部形成物料间的滑移碰撞。由于相邻叶板相位相反,在抛落区叶板交替将物料抛向相反方向,物料在被抛落过程中既产生周向又产生轴向运动。因而,物料间产生较强的剪切与扩散混合、较弱的对流混合。

2.2.2叶板宽度对混合过程的影响

为更清晰地拍摄叶板宽度对混合室内物料混合过程的影响,在物料充满系数为40%、转子转速为30 r/min的试验条件下,利用高速摄像机从侧面和正面分别拍摄叶板宽度为80、120、160 mm时物料的运动过程。

在叶板转动至抛落区上部同一位置时,从侧面拍摄物料运动情况如图4a所示,从正面拍摄物料在各区运动状态如图4b所示。由图4a可知:当叶板宽度为80 mm时,其带动物料较少,随着物料在叶板上下滑,叶板在混合室上部已清晰可见;当叶板宽度为120 mm时,叶板带动物料较多,随着叶板上前部物料下滑,叶板露出部分上边缘;当叶板宽度为160 mm时,叶板带动物料非常多,尽管叶板上前部物料已下滑,但由于叶板上的物料层较厚而使得叶板不可见。由图4b可知:当叶板宽度为80 mm时,叶板抛落的物料少(如图4b中红圈p),物料的渗透、变位运动较弱;当叶板宽度120 mm时,既有物料抛落(如图4b中红圈q)又有物料散落(如图4b中红圈r),有利于物料的渗透、变位运动;当叶板宽度160 mm时,有较多物料被抛落(如图4b中红圈s)同时出现物料的大面积散落(如图4b中红圈t),物料的渗透、变位运动强烈。

综上,叶板宽度对混合过程的影响明显,抛落和散落的物料均随叶板宽度的增加而增多,因此,在一定范围内增加叶板宽度有利于加快物料的混合均布过程。

图4 不同叶板宽度时侧面和正面高速摄像图Fig.4 High-speed photograph diagrams of different blade widths on side and front faces

图5 不同转子转速时侧面和正面高速摄像图Fig.5 High-speed photograph diagrams of different rotation speeds on side and front faces

2.2.3转子转速对混合过程的影响

为探究转子转速对混合室内物料混合过程的影响,在物料充满系数为40%、叶板宽度为120 mm的试验条件下,利用高速摄像机从侧面和正面分别拍摄转子转速为10、30、50 r/min时物料的运动过程。

在叶板转动至抛落区同一位置时,从侧面拍摄物料运动情况如图5a所示,从正面拍摄物料在各区运动状态如图5b所示。结合图5a、5b可知:当转子转速为10 r/min时,叶板移动到抛落区上部时其上的物料很少,即在叶板刚进入抛落区时其带动物料已开始从叶板上滑落(如图5b中红圈U),不利于物料的渗透、变位运动;当转子转速为30 r/min时,叶板移动到抛落区上部时物料才开始抛落,物料抛送距离较大(如图5b中红圈V),同时滑落的物料呈散状下落(如图5b中红圈W),有利于物料的渗透、变位运动;当转子转速为50 r/min时,物料受叶板抛送作用呈瀑布状下落(如图5b中红圈X),物料的渗透、变位运动强烈。

综上,转子转速对于混合过程的影响明显,随转子转速增加物料抛送距离增大,且物料散落运动加剧,因此,在一定范围内增加转子转速有利于加快物料的混合均布过程。

3 混合性能试验与参数优化

3.1 试验材料与仪器设备

试验材料为质量分数99%玉米面(由筛网孔径为φ2.5 mm的锤片粉碎机加工得到,含水率9.60%),质量分数1%食盐(含水率0.54%),并将食盐作为示踪剂。根据预试验,确定物料充满系数为65%。

试验仪器设备包括叶板式饲料混合机、变频器、电子秤、电子天平、秒表等。

3.2 试验方案

通过混合机理分析及预试验,确定以叶板宽度、混合时间及转子转速为试验因素,以变异系数CV为评价指标,其中变异系数CV通过化学法测定选取样品中氯离子含量来确定[20],由此得出其计算公式为

(4)

式中S——样品中氯离子含量的标准差

采用三因素五水平正交旋转组合试验方法进行试验,试验因素编码如表1所示。

表1 试验因素编码Tab.1 Codes of experimental factors

注:根据试验因素水平值的可操作性,将圆整后的括号内参数作为试验所取参数。

3.3 试验结果与分析

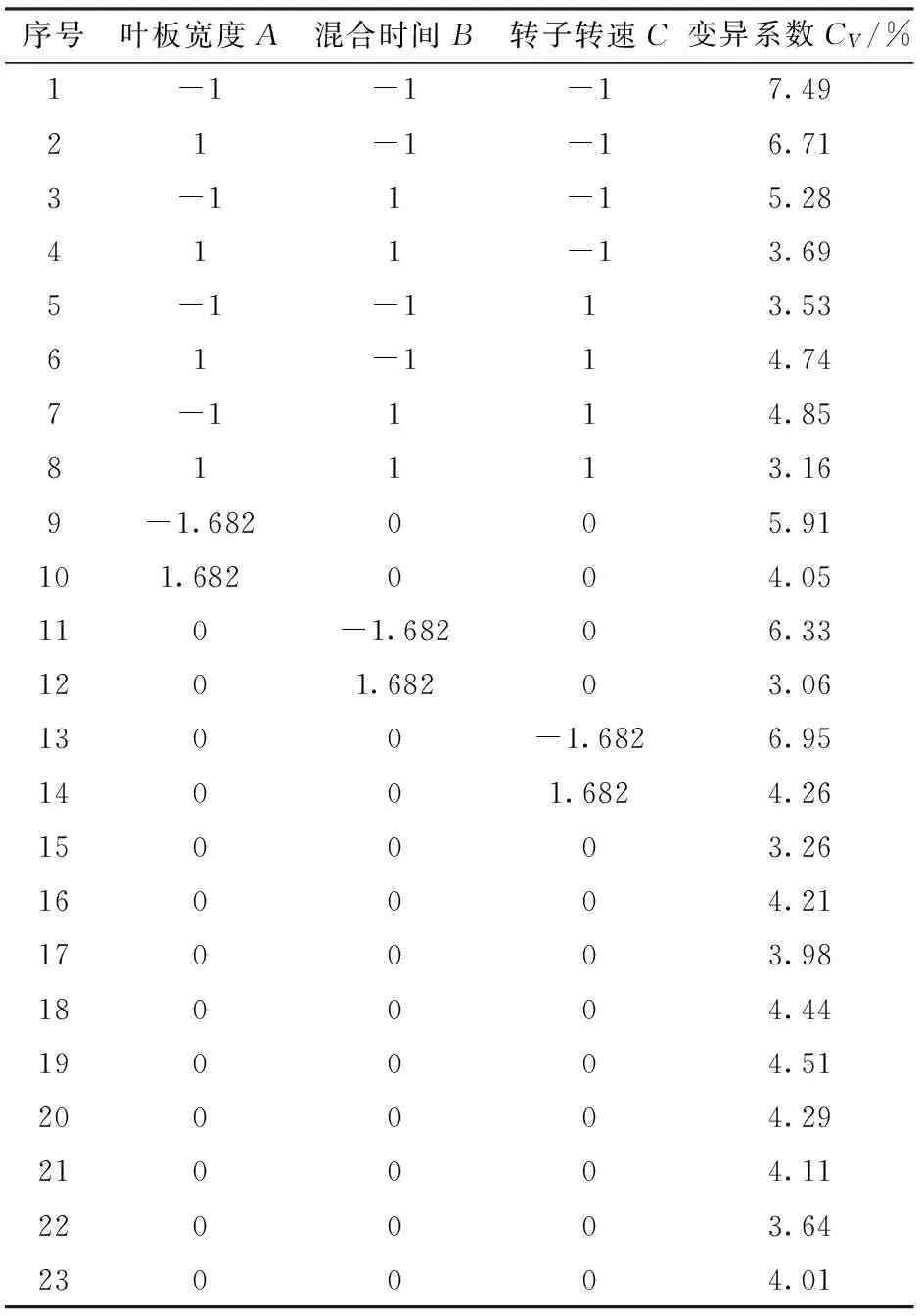

试验设计方案与结果如表2所示。A、B、C为因素编码值。

利用Design-Expert软件对表2中数据进行方差分析,分析结果如表3所示。

由表3可知,回归模型极显著、失拟项不显著,说明模型是合适的。回归模型的决定系数R2=0.93,说明回归模型与试验结果拟合程度较好。对评价指标的回归模型进行显著性分析,剔除不显著项[21],得到各因素编码值与变异系数CV的简化回归模型

表2 试验设计方案与结果Tab.2 Experiment design and results

表3 方差分析Tab.3 Analysis of variance

注:** 表示极显著(P<0.01);*表示显著(P<0.05)。

CV=4.16-0.44A-0.80B-0.84C-

0.46AB+0.62BC+0.28A2+0.50C2

(5)

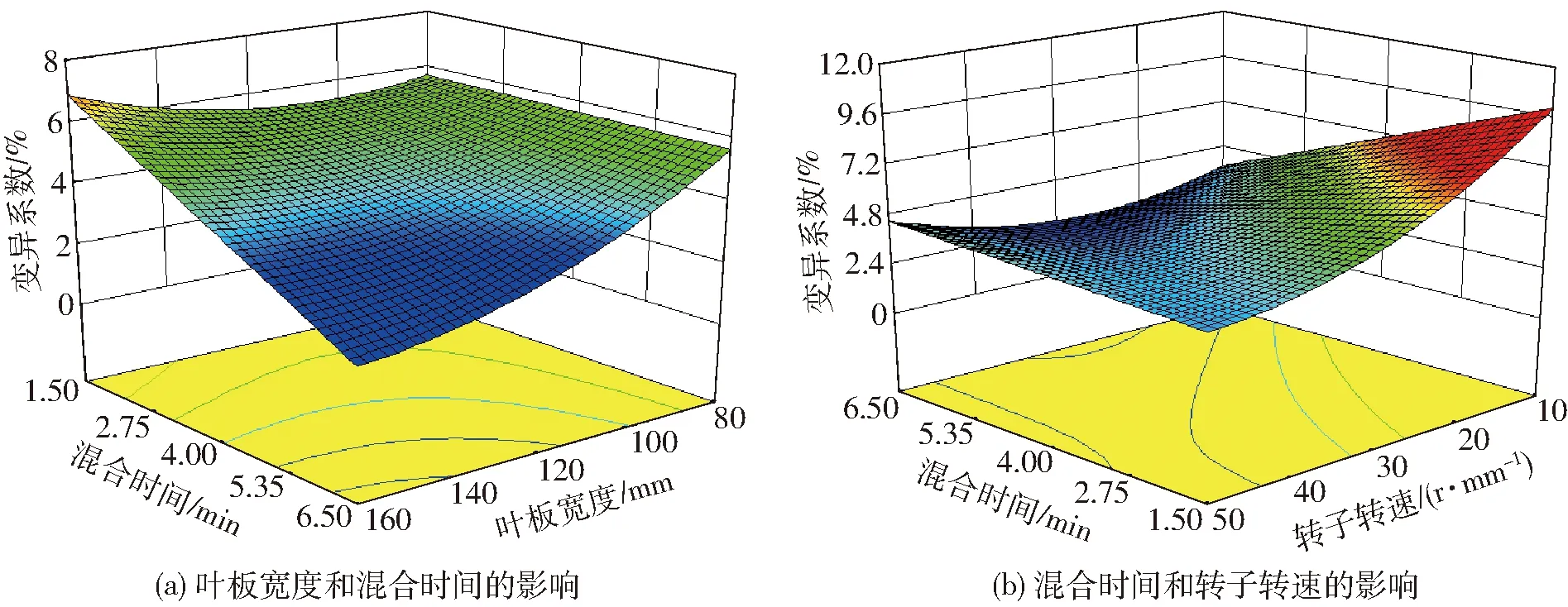

由表3中一次项的F值判断出各因素对变异系数的影响由大到小依次为转子转速C、混合时间B、叶板宽度A。双因素的交互作用AB、BC对变异系数的响应曲面如图6所示。图6a为转子转速取中心水平值(30 r/min)时,叶板宽度和混合时间对变异系数影响的响应曲面。由图6a可知,增加叶板宽度和混合时间有助于降低变异系数。这主要因为在转子转速一定的条件下,随着叶板宽度增加,其带起的物料增多同时散落的物料增多,有助于物料间的渗透与变位混合;随着混合时间增加,有利于增强物料的混合过程。图6b为叶板宽度取中心水平值(120 mm)时,混合时间和转子转速对变异系数影响的响应曲面。由图6b可知,当混合时间和转子转速都从低水平开始增加时,物料混合作用加强,变异系数下降;初始阶段随着转子转速增加混合作用增强,随着混合时间增加,物料由初始不均匀状态逐渐分布均匀;随着转子转速增加,物料抛送距离增大,物料抛落状态转向散落为主,物料间相互渗透与变位更充分,有助于强化剪切和扩散混合作用;混合时间和转子转速继续增加时,变异系数略有上升但总体变化不大,这主要是因为随着混合时间和转子转速继续增加,物料间先产生离析、后出现混合与离析趋于平衡,使得变异系数在达到一定程度后会围绕一个值附近波动。因此,在一定范围内增加混合时间、转子转速有助于降低变异系数。

图6 变异系数的响应曲面Fig.6 Response surfaces of variation coefficient

3.4 参数优化与验证

利用Design-Expert中Optimization模块进行参数优化,得到混合性能最优时对应的参数组合为叶板宽度138 mm、混合时间4.7 min、转子转速32.5 r/min,此时变异系数为3.05%。根据获得的优化参数进行试验验证,得到变异系数为3.11%,优化结果与验证结果基本一致,误差在试验允许范围内,其混合性能达到预混合饲料变异系数小于5%的要求;同时得到其残留率为0.09%,满足预混合饲料残留率小于0.8%的生产要求。

叶板式饲料混合机与常用预混合饲料混合机性能对比分析结果如表4所示。

4 结论

(1)通过理论分析和高速摄像研究可知,按物料运动特征可将叶板式饲料混合机混合室内物料分布区域划分为蠕动区、滑动区、抛落区。蠕动区以剪切混合为主,滑动区以较强的剪切混合为主,抛落区以较强的剪切混合与扩散混合为主、伴随较弱的对流混合。

表4 主要预混合饲料混合机性能对比分析Tab.4 Performance comparison analysis of mainpremix feed mixers

注:表中混合机变异系数皆小于5%。

(2)在物料充满系数为65%条件下,当叶板宽度138 mm、混合时间4.7 min、转子转速32.5 r/min时,变异系数为3.11%。各因素对变异系数的影响由大到小依次为转子转速、混合时间、叶板宽度。

1 ALEXANDR K, ALEXANDER F, RADMILO C, et al. Discontinuous addition of small volumes of liquids in an intensive mixer to animal supplement feed with different particle size distributions[J]. Powder Technology, 2013, 239:358-365.

2 HALIDAN M, CHANDRATILLEKE G R, CHANA S L I, et al. Prediction of the mixing behaviour of binary mixtures of particles in a bladed mixer[J]. Chemical Engineering Science, 2014, 120:37-48.

3 张麟.双轴桨叶式混合机的混合机理及其结构设计探讨[J].粮食与饲料工业,1998(4):19-21,27.

ZHANG Lin. On the principle and the structure design of the twin-shaft paddle mixer[J]. Cereal & Feed Industry, 1998(4):19-21, 27. (in Chinese)

4 任广跃,王红英,于庆龙,等.翻转卸料双轴桨叶饲料混合机工作性能试验研究[J].农业工程学报,2004,20(2):132-135.

REN Guangyue, WANG Hongying, YU Qinglong, et al. Experimental study on mixing performance of the twin-shaft paddle rotating mixer[J]. Transactions of the CSAE, 2004, 20(2):132-135. (in Chinese)

5 曲峻岭,王红英,王继承.XHJ-Ⅱ型稀释混合机合理工作参数的试验研究[J].中国农业大学学报,2004,9(4):46-49,54.

QU Junling, WANG Hongying, WANG Jicheng. Experiment study on working parameters of XHJ-Ⅱmixer[J]. Journal of China Agricultural University, 2004, 9(4):46-49, 54. (in Chinese)

6 张伟,张兆旺,卢新杰,等.对不同类型饲料混合机最佳混合时间的研究[J].饲料工业,2006,27(5):1-4.

7 TAI C H, HSIAU S S, KRUELLE C A. Density segregation in a vertically vibrated granular bed[J]. Powder Technology, 2012, 204(2):255-262.

8 刘来亭,杨超雄,李磊,等.影响卧式螺带混合机轴向侧壁残留的因素研究[J].饲料工业,2010,31(5):1-6.

9 程秀花,朱晓龙,王丽.不同混合机最佳混合时间测定的试验研究[J].饲料工业,2012,33(19):14-16.

10 王进红,周玉娇.双层桨叶单轴混合机的结构与特点[J].饲料工业,2013,34(13):11-13.

11 王进红.三维运动混合机及在饲料加工中的应用[J].饲料工业,2014,35(15):7-10.

12 陈伟.双元三轴饲料混合机的设计[J].饲料工业,2015,36(5):6-9.

13 何雪涛.三维摆动混合机运动学和动力学分析[D].北京:北京化工大学,1999.

14 欧阳鸿武,何世文,廖奇音,等.圆筒型混合器中颗粒混合运动的研究[J].中南大学学报:自然科学版,2004,35(1):26-30.

OUYANG Hongwu, HE Shiwen, LIAO Qiyin, et al. Research on granular mixing in rotating drum blender[J]. Journal of Central South University: Science and Technology, 2004, 35(1):26-30. (in Chinese)

15 蔡洪涛,杜润生,杨叔子.偏心圆筒混合机的运动及混合机理分析[J].华中科技大学学报:自然科学版,2006,34(6):84-86.

CAI Hongtao, DU Runsheng, YANG Shuzi. Analysis for motions of inclined cylinders and its mixing mechanism[J]. Journal of Huazhong University of Science and Technology: Nature Science Edition, 2006, 34(6):84-86. (in Chinese)

16 王德福.双轴卧式全混合日粮混合机的混合机理分析[J].农业机械学报,2006,37(8):178-182.

WANG Defu. Analysis of mixing principle on twin-shaft horizontal total mixed ration mixer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(8):178-182. (in Chinese)

17 孙瑜.双层高效混合机的数值模拟及结构优化[D].南京:南京理工大学,2009.

18 王裴,孙海权,邵建立,等.微喷颗粒与气体混合过程的数值模拟研究[J].物理学报,2012,61(23):335-341.

WANG Pei, SUN Haiquan, SHAO Jianli, et al. Numerical simulation on mixing process of ejecta and gas[J]. Acta Physica Sinica, 2012, 61(23):335-341. (in Chinese)

19 闫明,段文山,陈琼,等.不同形状混合器中二元颗粒的分聚与混合研究[J].力学学报,2016,48(1):64-75.

YAN Ming, DUAN Wenshan, CHEN Qiong, et al. The segregation and mixing of binary granular systems in rotating mixer with different cross-sections[J]. Chinese Journal of Theoretical and Applied Mechanics, 2016, 48(1):64-75. (in Chinese)

20 于克强,李利桥,何勋,等.转轮式全混合日粮混合机试验设计与机理分析[J/OL]. 农业机械学报,2015,46(7):109-117,170. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150717&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2015.07.017.

YU Keqiang, LI Liqiao, HE Xun, et al. Experimental design and principle analysis on paddle-wheel total mixed ration mixer[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7):109-117, 170. (in Chinese)

21 吕金庆,尚琴琴,杨颖,等.马铃薯杀秧机设计优化与试验[J/OL].农业机械学报,2016,47(5):106-114,98.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160515&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.05.015.

LÜ Jinqing, SHANG Qinqin, YANG Ying, et al. Design optimization and experiment on potato haulm cutter[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5): 106-114, 98. (in Chinese)