制丝线辅联设备节能控制模式实现

赵春元,李秦宇

(河南中烟工业有限责任公司黄金叶生产制造中心,河南郑州 450000)

0 引言

烟草行业作为我国国民经济发展的重要组成部分,经过几年的结构优化调整,生产能力和经济效益取得了较大的提高和发展。随着资源节约口号的提出,国家烟草专卖局、中国烟草总公司制定了《烟草行业标准化屮长期发展战略》。战略明确要求要科学确定行业各类企业节能、降耗、减污、控制成本的指标体系,着力推进“资源节约型、环境友好型”行业建设。通过黄金叶生产制造EMS能源管理系统获得2015年1-6月制丝车间能消耗数据,为了进一步展现制丝车间2015年上半年能源消耗情况,根据统计数据制作了制丝车2015年上半年能源消耗排列图(图1)。制丝线主要能源消耗为用电和用蒸汽,其中电能消耗占制丝总能源消耗的61.5%,如果能源有效降低制丝线用电消耗,就可以有效解决制丝车间能耗问题。

图1 制丝车间2015年上半年能源消耗(币种为人民币)

1 原因分析

1.1 生产用电

生产用电指为完成制丝生产任务,保证生产质量的生产设备用电,生产用电包括生产过程用电和生产间歇及生产准备用电(包括设备预热)。带料生产过程用电消耗主要为满足生产、工艺指标所必须的用电,该部分基本没有节约空间。但生产过程中的生产等待、预热等阶段伴随生产过程,生产过程中换批、换牌都会有待机、预热的过程发生,且该过程时间较长,平均每次换牌、换批时间约10 min。因此解决好生产过程中的等待、预热等阶段的能耗,可有效减少制丝车间能源消耗。

1.2 非生产用电

非生产用电是指为保证生产的运行,生产作业现场、生产辅助区域的照明用电等。该部分能耗在制丝中能耗中所占比例不大,同时该部分能源消耗通过管理手段可进行控制和逐步降低。

1.3 预热、等待、换批换牌用能设备分析

制丝设备一般习惯分主机设备和附联设备,主机设备主要承担制丝生产过程工艺指标的控制与调整,辅联设备主要为主机设备服务,完成物料的输送、搬运、移动等功能。在制丝设备中,由于主机设备担负着工艺指标的控制,制丝控制过程和辅联设备的启停都是围绕着主机进行,主机设备的预热、准备时间不可省略或避免。因此节约制丝线用电消耗需要从制丝附联设备入手。辅联设备功率占制丝设备总功率的77%,只要减少辅联设备的能耗就可以有效降低制丝用电消耗。

由于辅联设备主要完成物料的输送、搬运、移动等功能,在生产准备和等待过程中,虽然主机设备在工作,但生产线没有物料通过,此时辅联设备处于启动等待状态,完全处于设备空运行状态,此过程完全属于无谓的电能消耗,且运行的辅联设备数量和工艺段的长度、设备划分单元的大小有直接关系,单元越大、工艺段越长,空运行的辅联设备越大,无谓的能源消耗越大。

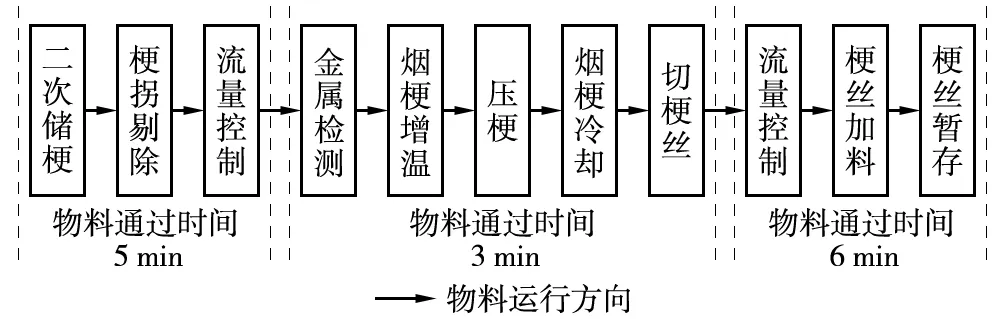

同时,为保证物料的连续运行,工艺段、单元内设备启动的顺序总是逆着物料的运动方向顺序启动,设备全部启动后,等待物料输入。由于工艺段内物料在辅联设备上的运行总是需要一定的时间,部分工艺段甚至需要(5~10)min物料才能从工艺段的入口输送到工艺段出口。烟梗从二次储梗出柜,一直到梗丝加料后暂存柜,大约需要14 min,根据工艺安全设计要求,在同一个加工工艺单元内只能有一个任务存在,不能存在多个任务,防止混批、混牌的发生。根据这一原则,在梗丝切丝加料工序生产的当前批次要等到物料全部进入到梗丝加料后暂存柜后,下一个批次才能启动,从二次储梗柜出柜(图2)。因此,基于以上分析,造成制丝线辅联设备无谓的能源消耗主要包括3个方面。

(1)设备单元划分不够细致,工艺段、单元内设备过多,造成较多的设备空运行等待。

(2)辅联设备控制模式不够合理,造成设备空运行等待物料,辅联设备没有不能随物料的位置而运行。

(3)生产过程换批次、换牌号等待时间长,造成辅联设备空运行参数能源浪费。

图2 梗丝处理段物料运行时间

2 对策实施

2.1 建立最小的设备联动控制单元

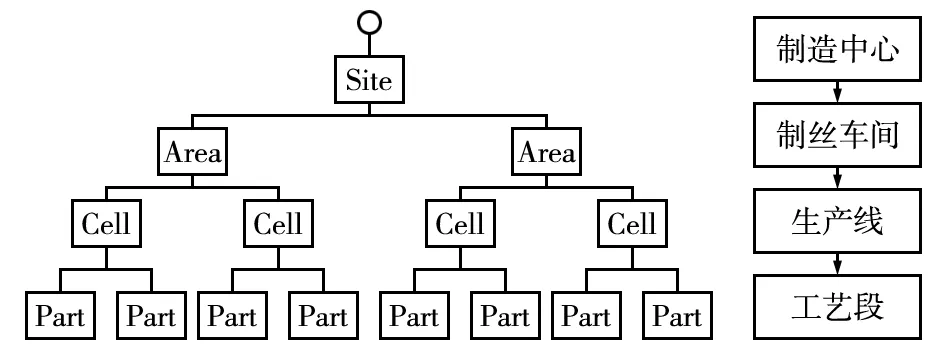

在MES(Manufacturing Execution System,制造企业生产过程执行系统)中,制丝车间生产系统划分底层划分到工艺段(图3),生产计划、工艺加工标准会以工艺段为最小单元下方,通过MES系统下达到制丝工艺段控制系统中。为了和MES系统保持一致,避免数据接收分解错误,制丝车间各生产线控制系统和MES系统保持一致,将从MES系统接收到的工艺加工标准也已工艺段为最小单元下达到设备上。

图3 MES系统工艺系统划分

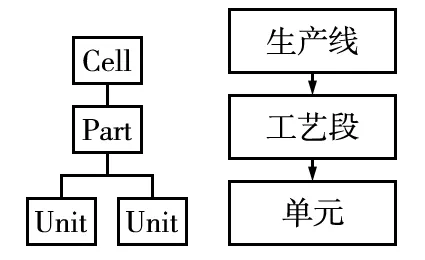

由于制丝车间各生产线物料线路较长,各工艺段内辅联设备较多,部分工艺段还有很多缓存设备(喂料机、暂存柜等),以工艺段为最小单元进行设备控制时,由于工艺段较长,物料从工艺段入口到出口需要一定时间。为实现设备的最小单元控制,通过对设备底层控制系统改造,将工艺段进一步细化,工艺段内只要有缓存设备,将工艺段进行拆分,形成设备的最小控制模块—— —单元(图 4)。

图4 重新划分后制丝线控制系统结构

2.2 根据物料状态确定单元设备启停

(1)切丝类设备。对于切叶丝机、切梗丝机类设备,以切丝机未分界线,对切实际上游和下游设备分段启动,有独立的启动单元。

(2)喂料机、缓存柜类控制。针对喂料机、缓存柜类设备,以该类设备为分界线,根据料仓中的高、中、低、料位信号,料满、料空信号来控制下游设备的启停,并可根据实际情况随时在操作终端机或者中控室进行调整,既能保证生产的正常进行,同时节省电能和降低设备磨损。

2.3 完善单元内设备控制模式

单元内的设备启动顺序分为两种,一种为带料状态的启动,一种为不带料状态的启动。不带料设备的启动根据物料位置信息或物料通过每台设备的时间进行正序启动(物料流动的方向),每台设备启动的时间间隔为物料通过上一台设备的时间;当各设备上已经存在物料,为防止正序启动堵料噎车,带料设备仍按照倒序启动的方式启动设备,每台设备启动间隔为1 s。具体控制过程如下。

制丝线各控制单元内如含有需要预热的设备,都单独设立“单机预热”功能,需要预热的设备可单独进行预热。生产线各单元启动时,未预热的设备会自动进行预热,控制单元内如有物料缓存设备,出料设备根据储柜出料状态(出料光电开关和储柜底带编码器共同判断)及物料在各出料设备上的运行时间,自动控制出柜设备根据物料的运行方向顺序启动,对缓存设备进行物料预填充。

如果需要预热的设备预热过程没有完成,物料缓存设备预填充完成,则出柜设备进入带料待机状态,等待设备预热完成。单元内设备预热完成后,物料缓存设备开始向下游设备输送物料,下游设备仍按照各设备物料通过的时间延时顺序启动。而缓存设备前的辅联设备根据缓存设备的物料状态仍按照从后向前的带料倒序启动顺序进行启动,直至出柜设备。

3 效果

3.1 对产品工艺质量的影响

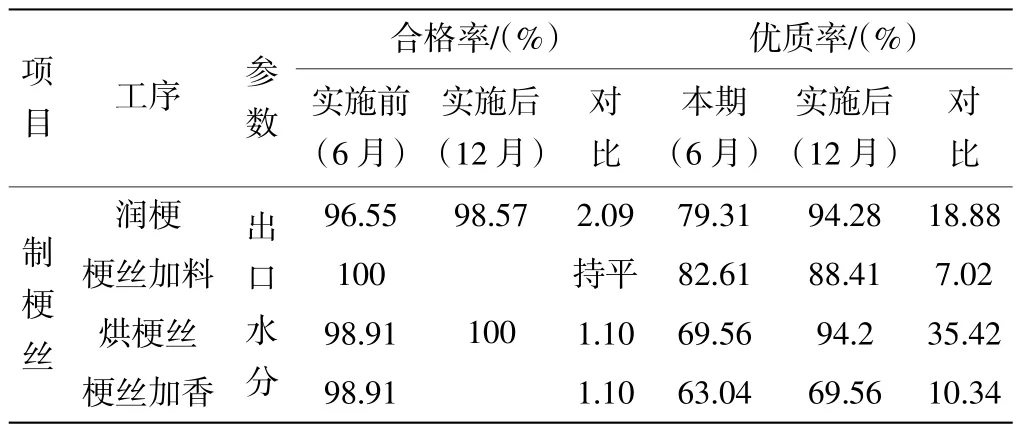

从表1看,本课题实施前后,随着批次料头、料尾的减少,梗处理段各工序批次合格率、优质率均得到提升,其中优质率提高比例明显,注:CPK(Process Capability Index,过程能力指数)。

表1 改进前后梗处理段各工序质量指标CPK完成情况对比

3.2 对生产效率的影响

改进后,单批次设备空运行时间得到有效缩短,设备空运行时间由改进前的10.85 min缩短到改进后的2 min,每批次缩短设备空运行时间8.85 min,按照平均每天生产4批计算,每天节约生产时间35.4 min,有效减轻了职工劳动生产强度。

[1]张勇,王良青,崔玲玲,等.制丝线生产设备节能运行模式的优化设计[J].烟草科技,2016(3):105-109,11.

[2]朱熙.制丝生产中节能技术探讨[J].科技资讯,2017,24(15):92,94.

[3]李震宇,王迎彬,于红丽,等.制丝设备节能运行模式研究[J].烟草科技,2012(1):10-14,33.