停堆棒落棒问题分析与改进

王晓峰,夏善杰,刘 铮,张振超

(中核核电运行管理有限公司维修五处,浙江海盐 314300)

0 引言

重水堆核电站1#停堆系统属于专设安全系统之一,通过向反应堆中插入停堆棒来终止反应堆的自持链式裂变反应,吸收中子,减少核燃料产生的能量。

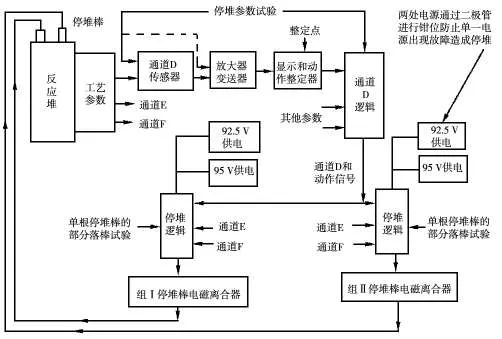

1#停堆系统从反应堆得到工艺测量参数与核测参数送到D通道脱扣逻辑。如果某一参数值达到脱扣设定值,则D通道将脱扣。D通道脱扣信号分别输送到奇数组停堆棒和偶数组停堆棒的3取2逻辑回路。当E通道或/和F通道也脱扣(无论脱扣原因是否和导致D通道脱扣的工艺参数相同),1#停堆系统将触发,奇数组和偶数组停堆棒离合器失电,28根停堆棒在加速弹簧和重力的双重作用下落入反应堆中,引入-80 mK(注:1mK=0.001开尔文度)的负反应性。工艺流程如图1所示。

图1 工艺流程

正常运行情况下,DC 95 V电源系统通过加载离合器保持其通电吸合。当停堆棒需要提升时,电机启动,带动蜗轮蜗杆转动并通过减速齿轮减速使停堆棒提升。当停堆棒到达顶部位置后,停堆棒位置测量装置发出停堆棒到顶的信号,自动切除电机电源,电动机停运,停堆棒就被悬挂在反应堆的顶部保持不动。当1#停堆系统触发时,28根停堆棒失去了保持落入堆芯。

1 落棒逻辑模块工作原理

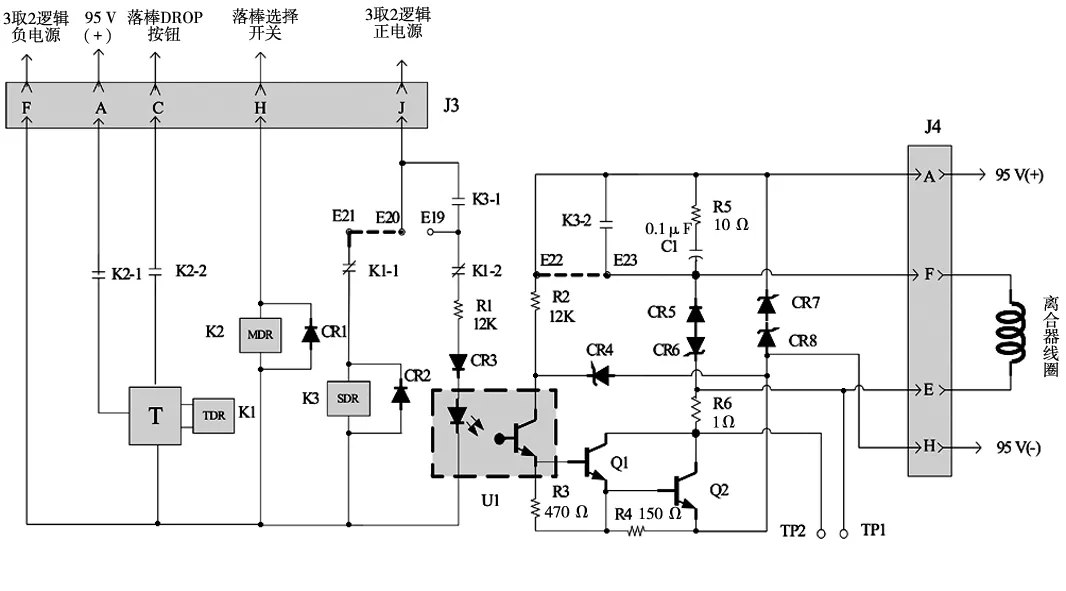

落棒逻辑模块由停堆棒选择继电器、时间继电器、SDR继电器、光电耦合器和输出功率级组成,如图2所示,提供约0.75 A的一个电流到停堆落棒离合电线圈。用一外部供应的触发脉冲,能按可预置的延迟时间来中断这个电流。如果没有信号供应到棒选择继电器,则触发信号就不能启动延时卡。

图2 落棒逻辑模块工作原理

每个DC 95 V的电源的正、负输出端分别经过公用的3取2逻辑模块后,分别送到14个停堆棒的单独离合器线圈逻辑驱动模块及线圈供电回路。每个单独的停堆棒供电回路包括一块离合器线圈落棒逻辑模块,一个离合器线圈和它们中间的连接电路和插头、接线等,棒位选择开关将DC 95 V正极信号送给棒位选择继电器MDR,使时间继电器T得电并允许接收触发信号。

2 意外落棒过程描述

在某次大修期间,有工作人员在工作平台进行调节棒的更换工作,由于附近的6#停堆棒位置有干涉,因此工单安措要求将6#停堆棒放入堆芯,并将6#停堆棒的落棒逻辑模块断电。在调节棒的更换工作完成后,工作人员在恢复6#停堆棒落棒逻辑模块的供电回路过程中,18#停堆棒意外落入堆芯。

3 意外落棒问题分析

3.1 公用回路分析

停堆棒公用的DC 95 V电压经过3取2的逻辑属于公用部分,现场只有出现18#棒落下,所以基本上排除了共模故障。停堆棒和调节棒安装的位置不同,两者相距较远,这也可以确定两者更换时不会产生干扰的情况。

3.2 落棒逻辑模块插拔影响分析

为了分析18#停堆棒的意外落棒与其他停堆棒落棒逻辑模块进行通断电操作的关联性及落棒电流初始值的差异性,进行了插拔偶系列任意停堆棒落棒逻辑模块的输入接头J3和输出接头J4的试验。通过记录仪的监视发现,在对同一系列的其他停堆棒的离合器线圈进行断电和送电操作时,即拔出或插入其他停堆棒的落棒逻辑模块输入插头J3和输出插头J4时,会对18#停堆棒的供电产生较大干扰。虽然2个输出端的电压差DC 95 V基本未变,但各个点对地的电压却发生了明显变化。这是因为离合器线圈作为一个电磁铁,本身是一个蓄能器,在断电时有放电现象,在恢复供电时有充电现象,所以会影响到公共电源的输出。同时测量其他停堆棒落棒逻辑模块的输出电压变化以及离合器落棒初始电流(TP1和TP2电压)。在测量中得出2个结论。

(1)都会相互影响。

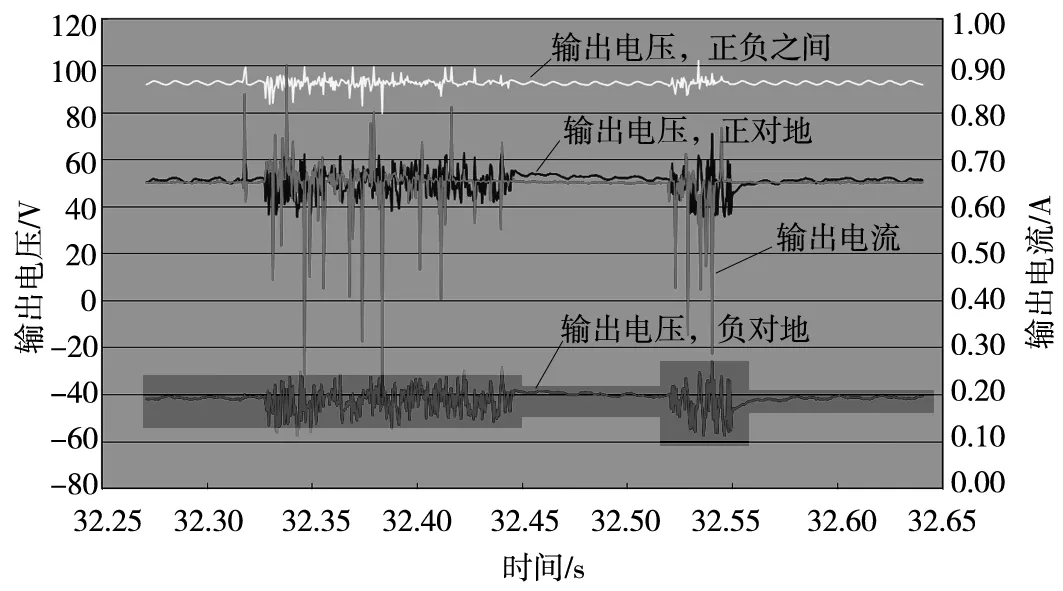

(2)插拔落棒逻辑模块输入接头J3和输出接头J4的次序不同,所产生的干扰截然不同(图3)。

从图3中看出,当先拔出J4,输出电压和输出电流扰动大,电压和电流变化明显,输出电流从正常值0.65 A下降到0.2 A。再拔出J3时,对输出电压几乎无影响。当插入J3之后,再插入J4时,同样对输出电压和电流有明显影响。

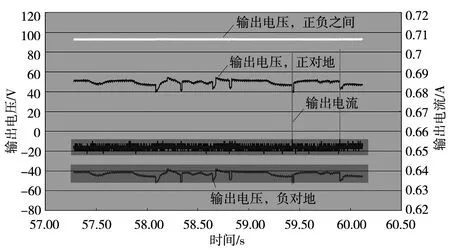

从图4中可以看到,当先拔出J3,再拔出J4时,由于对输出电压影响较小,所以对输出电流几乎没有影响。当先插入J4,再插入J3时,同样对输出电压有较小影响,在电压波动的同时输出电流会有短时上升的现象,输出电流从正常值0.65 A上升至0.7 A。因此,落棒逻辑模块的通断电操作,会影响其他落棒逻辑模块的输出电压和电流。但是不同的插拔次序造成的影响明显不同。

图3 不正确次序插拔6#棒插头对18#棒输出的影响

图4 正确次序插拔6#棒插头对18#棒输出的影响

插拔任何停堆棒的落棒逻辑模块输入输出接头,均会对同一系统的其他落棒逻辑模块的输出产生影响。断电时,正确次序是先拔出落棒逻辑模块输入插头J3,再拔出输出插头J4,否则为不正确次序;送电时,先插入落棒逻辑模块输出插头J4,再插入输入插头J3,否则为不正确次序。

插、拔落棒逻辑模块输入插头J3和输出插头J4的次序不同,所产生的干扰截然不同。如果按照正确次序,给卡件断电时按先拔出输入插头J3,再拔出输出插头J4的次序,给卡件送电时按先插入输出插头J4,再插入输入插头J3的次序,对其他停堆棒的落棒逻辑模块卡件的输出电流基本没有影响;如果按照不正确次序,给卡件断电时按先拔出输出插头J4,再拔出输入插头J3的次序,或者给卡件送电时按先插入输入插头J3,再插入输出插头J4的次序,对其他停堆棒的落棒逻辑模块卡件的输出电流有明显影响。

因此可以确认,在对某一个停堆棒做断电或恢复送电操作时,如果插、拔插头的次序不正确,会对其他停堆棒的落棒逻辑模块的输出产生明显影响。根据设计,落棒逻辑模块的插接次序如果不正确,线圈上储存的能量将不能通过合理的通道释放,会对电源产生较大干扰。事实上,本次大修相关工作中未明确给出插、拔落棒逻辑模块输入、输出插头的次序。

3.3 落棒电流值分析

在同样的干扰下,只有18#停堆棒落入了堆芯,还需要进一步检查离合器的带载能力。在离合器线圈输出回路中串接滑线变阻器,增大电阻,降低输出电流。对比18#和20#停堆棒的落棒电流初始值,当输出电流为0.350 A时,18#停堆棒就开始下落,而20#停堆棒的落棒初始电流值为0.248 A。由此说明18#比20#停堆棒更易掉棒。

虽然18#和20#停堆棒都是长棒(长度和重量都相同),停堆棒离合器也都满足设计要求,但从实验结果来看,为保持停堆棒在堆芯顶部的位置,显然18#停堆棒的离合器需要的电磁力更大,电流也要更大。18#停堆棒落棒初始电流值高,说明离合器之间稍有差异。18#停堆棒的离合器带载能力稍弱,这也是18#停堆棒容易出现掉棒现象的因素之一。

3.4 落棒逻辑模块的差别

晃动落棒逻辑的输出接头J4,也发生落棒现象,落棒逻辑模块的电缆接头J4可能存在接触不良,有意外落棒的风险。为保险起见,提前更换电缆接头J4。将新落棒逻辑模块备件配置在18#停堆棒上,相同的操作,同样的试验未发生落棒,说明旧落棒逻辑模块也存在降级现象。

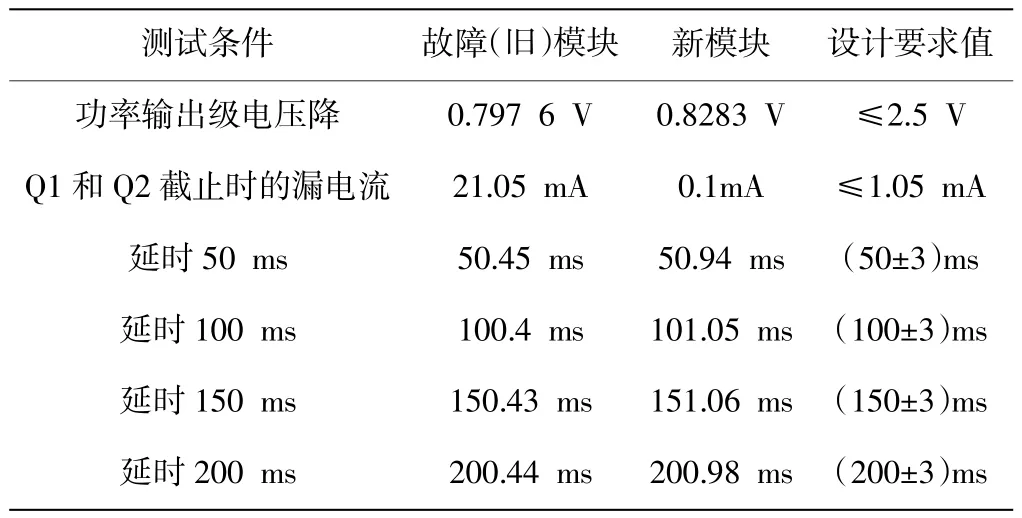

在检修车间,用测试装置QT200对故障落棒逻辑模块和新落棒逻辑模块的内部元器件进行对比测试,对新、旧落棒逻辑模块功率输出级的电压降、三极管Q1和Q2截止时的漏电流及延时时间测试并记录。结果见表1。

测试结果表明,故障落棒逻辑模块三极管Q1和Q2截止时的漏电流明显大于设计要求值,其他的基本相同,从而判断三极管Q1和Q2性能下降。在外界干扰下输出电流会变得不稳定或短时丧失,造成停堆棒掉棒。漏电流大,通常是器件失效的前兆,将导致一系列可靠性方面问题。

表1 落棒逻辑模块测试记录

4 改进措施

对落棒逻辑模块接头插拔的操作顺序不正确是造成18#停堆棒落棒的直接原因,而18#停堆棒落棒逻辑模块降级是根本原因,18#停堆棒离合器带载能力稍弱是促成原因。为避免类似问题再次发生,制定4项改进措施。

(1)使用新的备件更换了降级的18#停堆棒落棒逻辑模块。

(2)完善维修规程,在落棒逻辑模块的检查中,增加延时时间、功率输出级漏电流和漏电压的常规性检查以及易老化元件的检查与更换等内容。

(3)对停堆棒离合器线圈的断电和送电操作次序,在相应维修文件中进行明确。

(4)增加相关预防性检修项目。事件中发现落棒逻辑模块的外部接头是航空接头结构,随着使用年限的增加,弹性变差,可能会导致落棒逻辑模块本体插座与外部接头插针接触不良,将造成对电源的干扰,严重的后果是导致停堆棒意外掉棒。外部经验反馈中也有落棒逻辑模块降级造成停堆棒落棒的事件,因此增加了更换落棒逻辑模块本体的预维项目及对外部接头进行检查的步骤。

5 结束语

作为1#停堆系统的执行机构,停堆棒的棒控回路对机组安全稳定运行有非常重要的影响。通过对停堆棒落棒问题的分析和解决,使停堆棒控制逻辑的可靠性提高,对棒控回路重要设备的工作特性更加深入了解,得出2点经验。

(1)必须对现场的一些系统和设备进行深入全面地了解和掌握。只有深入了解和掌握了设备和系统的特点,才能找出故障的根本原因,才能彻底排除故障。随着时间的推移,现场系统和设备逐渐老化,因此必须掌握现场设备的特点,对容易出现问题的设备和元器件及时更换,以提高设备和系统的可靠性。

(2)对现场不合理的操作顺序必须及时进行明确,将操作顺序固化到维修文件中,确保工作人员按照程序操作,避免类似问题再次发生。