CaO在煤灰中添加量的预判

常铁诺 李耀武 石 阔

(中海油大同煤制气项目组,山西 大同 037100)

在现代煤化工生产中,液态排渣的煤气化工艺在煤种的应用上均期望灰分流动温度FT(Flow Temperature)低于1 400 ℃,同时出于降低装置能耗和易于生产控制等方面的考虑,灰分流动温度FT的最佳温度区间应在1 250 ℃~1 350 ℃。因此对于大部分的原料煤必须通过添加石灰石来降低灰分的熔融温度。

在煤气化生产中判断石灰石添加量的多少基本依靠经验值或化验室的实验值得到的,但是这两种方式要么随意性大,会有气化炉堵渣的操作隐患;要么结论周期长,耽误生产时机,因此需要一种快速判断石灰石添加量的方法。通过对灰渣熔融特性的研究发现,石灰石之所以能降低灰分的熔融温度,起决定性作用的是CaO的含量,即碱性物质的增加,降低了灰的熔融温度。因此,本文针对CaO在煤灰中的添加量进行预判研究,为在煤气化生产中明确石灰石添加量提供研究方向。

1 CaO与熔融温度的关系

1.1 共性

CaO对任意一种煤的灰熔点均有共同的影响,以某地两个煤种为例,其硅铝比,即w(SiO2)与w(Al2O3)的比值分别为1.4、2.2,灰分中各化学物质的含量和比例均不相同。

图1 Ca-T曲线Fig 1 Ca-T graph

如图1所示,为两条CaO含量与灰分流动温度变化曲线,即Ca-T曲线。由曲线可以看出,随CaO添加量的增加,流动温度会有急剧下降的趋势。当加入量到达一定值后,流动温度会随CaO添加量的增加而升高,原因在于熔融过程中出现游离的CaO,是由其本身的高熔点造成的[1,2]。

CaO能降低熔融温度的主要原因是CaO与SiO2、Al2O3、Fe2O3等反应形成SiO2·Al2O3·XO(X=Ca,Fe)三元状态最低共晶点[3]。在灰分试样的加热过程中,铝酸一钙、硅钙石可以与钙黄长石和钙长石反应生成低温共熔物,从而达到降低灰分熔融温度的目的。

1.2 唯一性

由图1可知,对单一煤种可根据Ca-T曲线准确得出CaO的添加量,但是对不同煤种而言,熔融温度随CaO含量变化的曲线是唯一的,即使可对单一煤种的该曲线进行拟合分析最终得出回归方程,但该方程只适用于该煤种,并没有普遍性。

2 数学计算法

2.1 公式的选择

计算法即为通过煤灰熔融温度的计算公式确定CaO的含量。目前比较有代表性的煤灰熔融温度预测公式有:

(1)公式Ⅰ

此公式是Segglani等[5]在Winegartner以美国中东部伊利诺伊州第6号煤层和美国中西部堡联盟煤层为研究对象所得出预测公式的基础上,进行了系数修正和简化得到的。公式表达式为:

SV=SiO2/(SiO2+Fe2O3+CaO+MgO)

A=SiO2+Al2O3+TiO2+P2O5

B=Fe2O3+CaO+MgO+K2O+Na2O

(2)公式Ⅱ

此公式是Kahramanac等[6]以澳大利亚煤样为研究对象,引入85%movement参数所建立的。公式表达式为:

FT=0.903·(1340·lgAl2O3-251·lgFe2O3-106lgCaO-172)+158

(3)公式Ⅲ

此公式是戴爱军[7]在研究了煤灰主要成分与煤灰酸碱比对灰熔融特性的影响后所建立的。公式表达式为:

FT=1463.055-376.865x+181.35x2-33.485x3+2.7355x4-0.0825x5

x=(SiO2+Al2O3+TiO2)/(Fe2O3+CaO+Mgo)

(4)公式Ⅳ

华东理工大学的张德祥等[8]以神府煤的化学成分和灰熔融特性为研究对象,通过回归分析和曲线拟合建立了相关性系数为0.9445的预测模型。此公式的表达式为:

FT=5793FI2-5551.5FI+2528.3

(1)

其中,FI=SO3+Fe2O3+CaO+MgO+K2O+Na2O,各氧化物的数值为其在灰分中的质量分数。

对四个公式进行对比,发现公式Ⅳ对选用煤种具有更好的预测效果,因此将应用此公式进行CaO添加量的计算。

2.2 计算过程

当灰分中CaO含量发生变化时,其它成分的质量分数都会随之改变,因此若应用公式⑴进行计算则必须找出CaO含量与其它成分的关系式。

已知煤样中灰分含量的质量分数为A,公式需灰分中的6种氧化物,其中CaO在灰分中所占的质量分数为B,其它氧化物分别为C1~C5。设在添加CaO后其它氧化物在灰分中的质量分数分别为z1~z5,CaO在灰分中的质量分数为x,变化量为y,那么可列出关系式为:

y=100A·(x-B)/(1-x)

(2)

其它氧化物质量分数C在添加CaO后在灰分中的质量分数z1~5为:

z1~5=100A·C1~5/(100A+y)

(3)

由公式(2)、(3)可推出:

z1~5=(1-x)·C1~5/(1-B)

(4)

将公式(4)带入公式⑴中,可得出流动温度FT关于CaO添加后总量的一元二次方程。方程的应用可通过手动设定CaO的量来计算FT的值,此过程可在计算软件中完成。当FT达到预设值后,对应的CaO含量减去原煤灰中CaO的含量即为添加量。

2.3 计算法的应用

为确定计算数据与实测数据的偏差,本文选取某两地煤种为基础进行计算。如表1所示,分别为两种煤灰样品的分析数据。

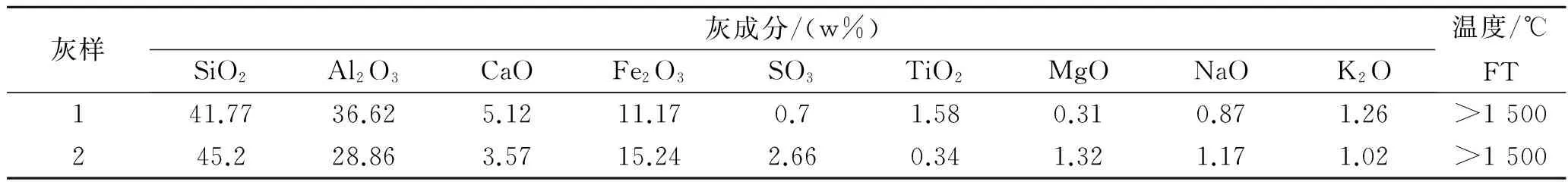

表1 煤质数据Table 1 coal quality data

设定添加CaO后灰的流动温度为1 310 ℃,通过公式⑴计算得出两种煤灰样品中CaO所占的百分比分别为:22.31%、15.2%。根据计算结果,分别对原灰样添加CaO,经实验分析得出表2所示数据:

表2 对比数据Table 2 comparison data

忽略试验误差,两种灰样的计算值与实验值偏差均小于0.5%,温差绝对值小于10 ℃。因此,对于此两种煤灰样品来说,计算所得的结果具有很高的可靠度。

3 三元相图分析法

3.1 CaO-Al2O3-SiO2三元相图

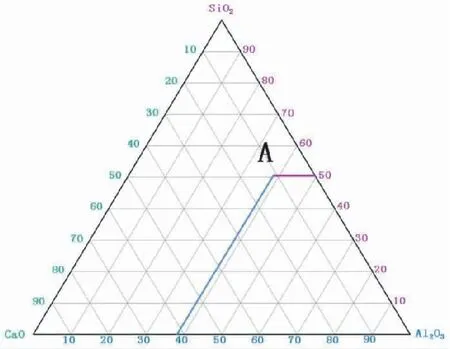

三元相图即为CaO-Al2O3-SiO2三元系的液化面投影图,各系为逆时针排布,等边三角形每个角所在斜边为该氧化物的含量坐标,角对边的平行线与斜边的焦点为该氧化物在灰分中的质量分数。

如图2所示,某灰样中SiO2的含量为51.68%,Al2O3的含量为37.02%,分别在所在斜边找到相应的含量数值,并穿过该点作对边的平行线,两条直线相交于点A,此点即为该灰样在相图中的位置[9],而其所在的等温线为该灰样的变形温度ST。

图2 CaO-Al2O3-SiO2三元相图Fig 2 CaO-Al2O3-SiO2 ternary phase diagram

3.2 三元相图的应用

在灰样品中添加CaO致使灰分中其它化学成分的含量降低,但比例不会发生改变。因此,可以在相图内画出一条wSiO2/wAl2O3固定比值的线段对应不同CaO的含量。关于使用三元相图确定CaO添加量,将继续使用表1中的两个煤灰样品进行研究分析。

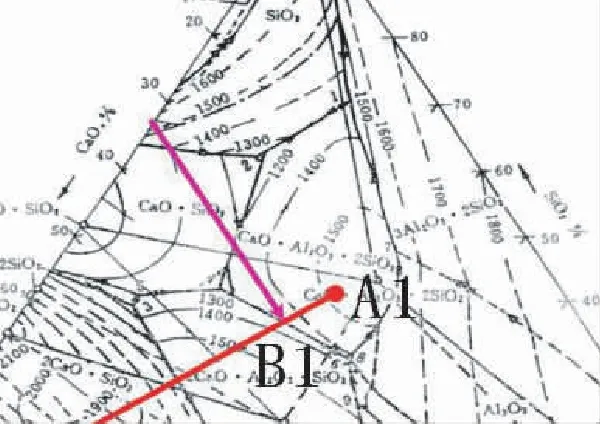

图3 煤灰样品1Fig 3 coal ash sample 1

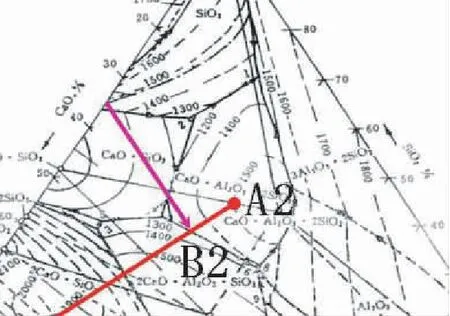

图4 煤灰样品2Fig 4 coal ash sample 2

如图3所示,A1点为灰样1在相图中的位置,点所在的线段为wSiO2/wAl2O3固定比例线,B1点为此线段与1310℃等温线的交点,对应的CaO含量为32.94%。同理,如图4所示的灰样2,CaO含量为35.29%。

与计算法的结果对比,图形法所得数据过大,原因是由于灰分中其它化学物质的含量被默认成CaO所造成的,所以在计算CaO添加量时应减去其余化学物质的含量,再减去CaO原有含量。

根据公式(4)对B1,2点所对应各化学物质和杂质的含量进行计算,得出灰样1、灰样2的数据。如表3所示:

表3 计算含量Table 3 calculation content

经计算,灰样1添加CaO的含量为19.07%,灰样2添加CaO的含量为16.06%。根据此结果对原灰样添加CaO进行实验分析得出如表4所示数据:

表4 对比数据Table 4 comparison data

忽略试验误差及其它矿物质对灰熔点的影响,通过上表中的数据可知,与设定温度的偏差在1%左右,且温度差小于20 ℃。因此,通过图像法来确定CaO的添加量对于此两种煤灰样品十分可靠。

4 结 论

(1)CaO对灰熔点的影响是连续性的,规律十分明显,但因其所具有的唯一性并不能应用于不同的煤种,所以在CaO添加量方面并没有研究价值。

(2)通过计算法来确定CaO的添加量时,不同公式的计算结果可能导致非常大的差异,因此必须选择适当的公式进行计算。建议煤气化生产厂以常用煤为基础,通过拟合分析得出适用于该煤种的FT回归方程。

(3)CaO-Al2O3-SiO2三元相图是对全煤种通用的,应用相图来确定CaO添加量应该最为可靠。但是由于煤灰中其它化合物对灰熔点的影响导致所得数据偏大于计算法所得数据[10],所以可在流动温度设定时提高10 ℃~30 ℃再确定CaO的添加量。

[1] 陈文敏, 姜宁. 煤灰成分和煤灰熔融性的关系[J]. 洁净煤技术, 1996, v.2;No.4(2):34~37.

[2] Russell N V, Vigley F, Wiliamson J. The roles of lime and iron oxide on the formation of ash and deposits in PF combustion[J]. Fuel, 2002, 81:673~681.

[3] Ninomiya Y, Sato A. Ash melting behavior under coal gasification condition[J]. Energy Convers, 1997, 38:1 405~1 412.

[4] 于戈文, 王延铭, 徐元源. 弱还原性气氛条件下CaO对高灰熔点煤灰熔融性影响的研究[J]. 内蒙古科技大学学报, 2007, 26(1):59~62.

[5] SEGGIANI M. Empirical correlations of the ash fusion temperatures and temperature of critical viscosity for coal and biomass ashes[J]. Fuel, 1999, 78(9):1 121~1 125.

[6] KAHRAMANAC H, BOS F, REIFENSTEIN A, COIN C D A. Application of a new ash fusion test to Theodore coals[J]. Fuel, 1998, 77(10):1 005~1 011.

[7] 戴爱军. 煤灰成分对灰熔融性影响研究[J]. 洁净煤技术, 2007, 13(5):23~26.

[8] 张德祥, 龙永华, 高晋生等. 煤灰中矿物的化学组成与灰熔融性的关系[J]. 华东理工大学学报, 2003, 29(6):590-~594.

[9] 李帆. 煤燃烧过程中矿物质行为特征研究[M]. 35~38.

[10] 陈龙, 张忠孝, 乌晓江,等. 用三元相图对煤灰熔点预报研究[J]. 电站系统工程, 2007, 23(1):22~24.