海管立管腐蚀缺陷修复补强技术及矿场应用

王 威,陈国民,陈 琦,鲁 瑜,张宗超

(1.广东石油化工学院石油工程学院,广东茂名 525000;2.广东省非常规能源工程技术研究中心,广东茂名 525000;3.中海石油(中国)有限公司天津分公司,天津 300452)

海底管道被誉为是海上油气田安全生产的“生命线”,是海洋油气资源开发利用最直接、最有效的集输手段。但是由于海管立管段管道服役环境恶劣,以及海洋环境许多不确定因素的存在,在长期不间断的服役过程中,管道的腐蚀、缺陷和损伤不可避免[1-2],这些缺陷的存在严重威胁着海底管道立管段的安全运行,如不及时处理和修复,一旦海底管道立管段发生腐蚀穿孔,不仅会导致停产而遭受巨大经济损失,而且会造成对海洋环境的污染[3-5]。因此,海管立管腐蚀监测与修复补强对海管的完整性管理具有重要意义。

目前,对于管道的修复补强一般采用更换管道、焊接、夹具和复合材料等修复方法[6]。玻璃纤维复合材料管道缺陷修复技术是利用涂敷在缺陷部位的高强度填料,使用特殊材料防护带在管道外形成补强层,分担管道承受的载荷,降低管壁的应力应变。管体上和纤维材料层间的强力胶,将作用在管道缺陷部位的应力均匀地传递到复合材料修复层上,复合材料与缺陷管道紧密结合、协同变形,合理分布缺陷管道应力,从而部分恢复或提高管道的承压能力,起到管道缺陷修复补强目的[7-8]。

与传统的金属材料修复方法相比,该修复补强技术具有明显优势。首先,该方法不需要在服役管道上进行焊接,避免了焊穿和发生氢脆、冷脆的风险性。再者,该方法整个施工过程不需要管道停运,避免了施工对生产的影响,减少了设备停产带来的损失。其次,玻璃纤维复合材料比强度、比模量高、耐高温、耐腐蚀,故该方法可使用在目前海上大部分介质管线上[9-10]。另外,该方法修复时间短、现场修复所需设备简单,所以该方法现场适用性强。最后,该方法由于使用了特殊的材料和特殊的处理工艺,使得用该方法补强的管道使用年限较长。

因此,玻璃纤维复合材料管线补强技术拥有防漏性好,耐高压,耐高温,耐腐蚀,使用范围广,使用年限长,使用安全性高等优势。

1 海管立管腐蚀检测

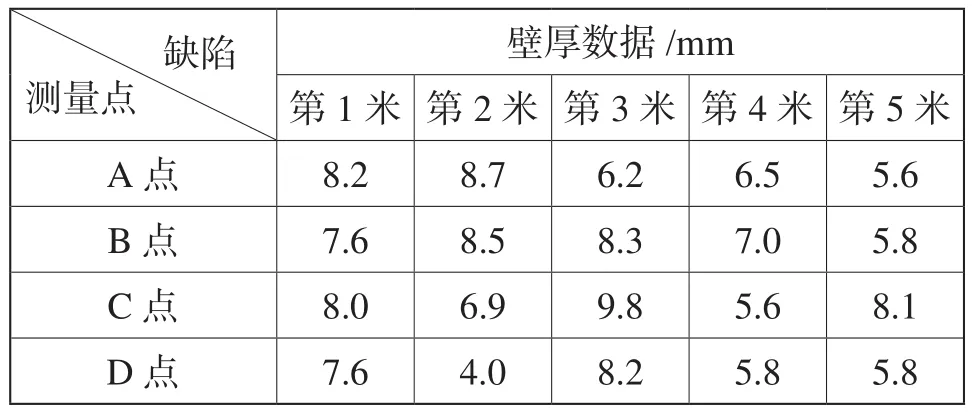

渤海某油田注水管道直径 254 mm 、正常壁厚 9.3 mm、最大运行压力为1.85 MPa,管道材质为A106,管道材料的屈服强度为 205~275 MPa。通过现场海管立管腐蚀检测发现,海管立管段存在不同程度的腐蚀缺陷,并出现了腐蚀较严重的情况。现场需使用玻璃纤维复合材料对腐蚀严重管段进行补强,再使用防腐粘弹体、PVC和水固化环氧玻璃钢外护带进行防腐修复。现场超声波检测海管立管段壁厚数据如表1所示。

表1 海管立管壁厚超声波测量数据表

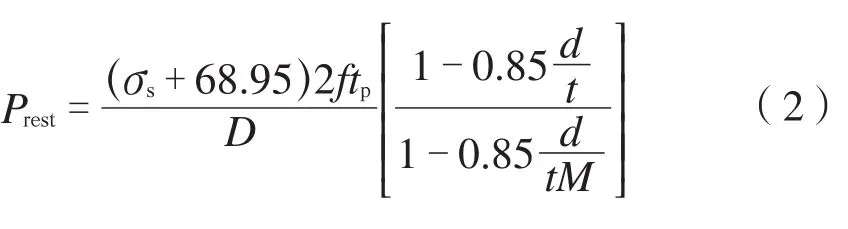

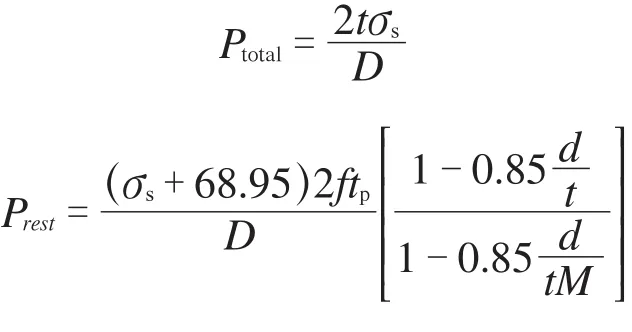

根据SY/T 6151—2009《钢质管道管体腐蚀损伤评价方法》以及该管道及缺陷信息,缺陷处的剩余强度为:

式中,M为Folias系数;t为管道壁厚,mm;d为缺陷深度,mm;D为管道外径,mm;σs为管道屈服强度,MPa;tp为管材的剩余厚度,mm;f为强度设计系数(依据《输气管道工程设计规范》,一类地区为0.72,二类地区为0.6,三类地区为0.5,四类地区为0.4)。本例按四类地区取0.4。

根据计算结果可知,该处缺陷点剩余强度为2.55 MPa,而该段管线最大运行压力为1.85 MPa,但考虑到将来使用时壁厚可能会继续减薄,因此可以对该缺陷点进行补强。

2 海管立管腐蚀缺陷修复补强技术

2.1 腐蚀缺陷修复方案

方案设计参考挪威船级社DNV RP-F101《油气管道腐蚀评价推荐标准》和SY/T 10048—2003《腐蚀管道评估的推荐作法》,根据美国ASME B31G、SY/T6151—2009《钢质管道管体腐蚀损伤评价方法》。缺陷补强的具体计算方法如下:

玻璃纤维复合材料环向修补厚度δcfrp

式中:

其中:

其中,hc为玻璃纤维复合材料的单层理论厚度,mm;n为修补层数;δcftp为玻璃纤维复合材料的理论厚度,mm;Prest为管道腐蚀处剩余强度,MPa;Ptotal维修补强后的爆破压力,MPa;σcftp为玻璃纤维的抗拉强度,MPa。

玻璃纤维复合材料环向修补宽度:

其中:Lover= 2;Lrepair为修补宽度,mm;Lover为缺陷区域边缘向外延伸长度,mm;L为轴向缺陷长度,mm。

本案中管径254 mm,管道材质A106,屈服强度205~275 MPa,此处因不知管道具体屈服强度,因此取最大值得到最大修复层数,管道壁厚9.3 mm,缺陷深度5 mm。通过计算可知,需要补强层数3.95层,取4层;

2.2 腐蚀缺陷修复工艺

海管立管腐蚀缺陷修复补强工艺主要分为基底表面处理、防腐膏填平、缠绕粘弹体防腐胶带、缠绕PVC防护带、缠绕水固化环氧玻璃钢外护带等环节,具体施工如下:

(1)基底表面处理

粘弹体防腐的表面处理要求较低,达到ST1或者ST2即可,不需要喷砂除锈。表面处理要求钢结构表面无明显鼓泡和浮锈;有海生物附着区应尽量出去附着的海生物,表面突出物不应有锐角。对海管立管进行表面处理时,应清理松散的氧化皮、锈、和其他有害物质,并应使用热风枪把管道表面较为明显的海水吹干。

(2)防腐膏填平

用防腐膏将管线不平处及锈蚀严重处用防腐管补平。由于管卡和法兰为异形结构,直接缠绕粘弹体会有空鼓,因此需要使用粘弹体防腐膏进行填平。填充分两部分进行,法兰部分时应使得粘贴胶带时能平滑过渡。管卡螺栓部分填充主要是把管卡两侧的螺栓部位填平,使得可整体缠绕粘弹体胶带。如图1所示。

图1 防腐膏填平示意图

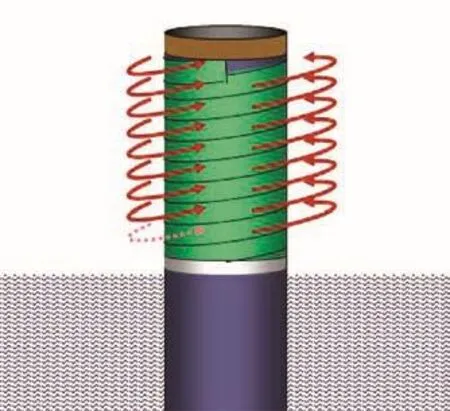

(3)缠绕粘弹体防腐胶带

缠绕粘弹体防腐胶带无须保持张力,只须边缠绕边擀压粘弹体防腐胶带,使胶带保持平整,与管体表面密封良好。缠绕粘弹体胶带时要求有10%搭接量,保证各处至少缠绕了两层。缠绕粘弹体时应铺平,将里面的空气或者水分压出。如图2所示。

图2 缠绕粘弹体防腐胶带示意图

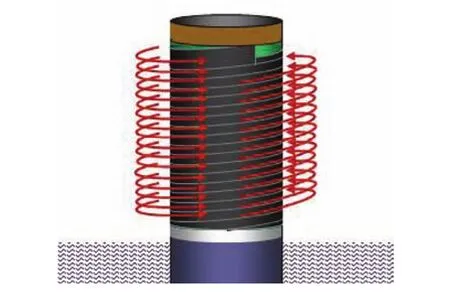

(4)缠绕PVC外保护带

在防腐胶带外缠绕2圈外保护带,注意缠绕时外带两侧要留出2~3 mm宽的防腐胶带不要遮盖。缠绕时需要施加张力,交错缠绕外带,确保完全的覆盖率。缠绕PVC外保护带最后半圈时,无需施加张力。如图3所示。

图3 缠绕PVC外保护带示意图

(5)缠绕水固化外护带

把双组分环氧树脂混合在一起,并不断搅拌使其充分混合发生反应。AB组分环氧树脂为固定比例,混合时应使用AB组分料桶里的全部涂料;待环氧树脂充分混合后,均匀涂刷在玻璃纤维布上面。

环氧树脂混合30 min后,初步固化并成形。因此现场制作不能过早进行,混合后超过30 min还未使用的环氧树脂应废弃。缠绕水固化外带时采用50%搭接的方式。

3 矿场应用

渤海某油田注水管道现场海管立管腐蚀检测发现,外防腐层多处破损,海管立管段存在不同程度的腐蚀缺陷,并出现了腐蚀较严重的情况。管道已有多处达到高风险评级,为保证海上油气田的安全生产,急需对其修复补强。经过研究论证,最终采用四川德源提供的STRONGPIPE高强玻璃纤维复合材料系统对海管立管腐蚀缺陷段管进行了修复补强。

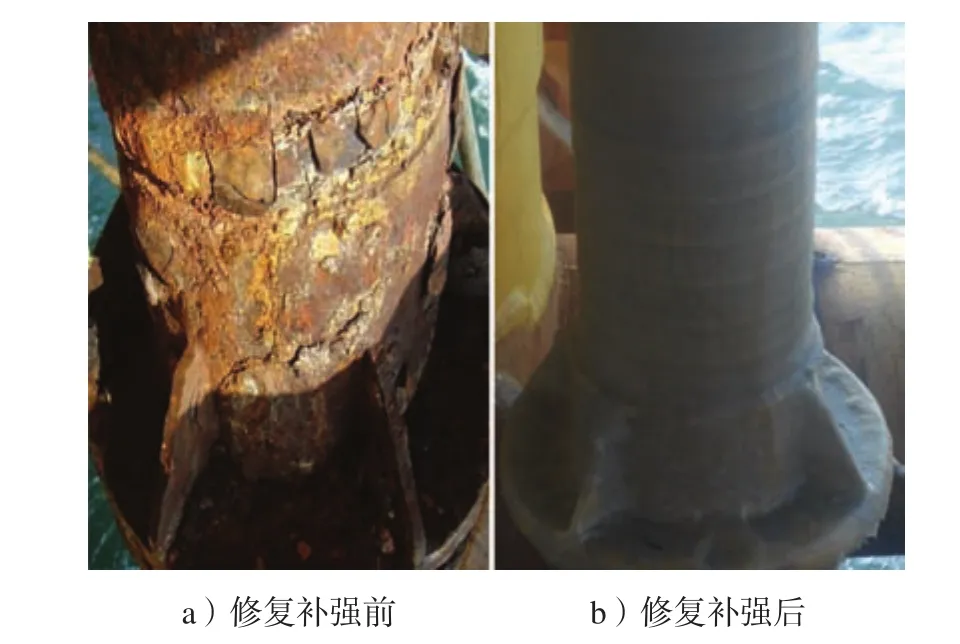

如图5所示,通过海管立管腐蚀缺陷修复补强前后对比图可以看出。修复前管道外防腐层脱落,局部出现开裂,管道表面覆有疏松锈质。如图4a所示。经表面处理后,腐蚀缺陷段与完好段出现明显分界台,腐蚀区域锈蚀凹坑密集,存在极大的安全隐患。如图4b所示。修复后。由于使用的修复补强复合材料在设计上有很大的安全裕度,所以,实际爆破压力可能超过无缺陷管道破裂压力,该管道按照该方案进行修复后,在最大允许操作压力下可以安全运行。

图4 海管立管腐蚀缺陷修复补强前后对比

4 结论

通过对渤海某油田注水海管立管腐蚀缺陷修复,总结出海管立管腐蚀缺陷修复补强处理方案,明确了修复补强施工工艺,积累了海管立管腐蚀缺陷应急情况处理经验。海管立管腐蚀缺陷修复补强后分担了管道承受的载荷,降低了管壁的应力应变,部分恢复了管道的承压能力,能够满足工艺要求,并解决了海底管道运行中的安全隐患,延长了管道的使用寿命,提高了海管完整性管理水平。同时,该方法防漏性好、耐腐蚀,使用范围广,使用年限长,安全性高,并且所有作业不影响油田正常生产,具有推广应用价值。

[1]张剑波, 袁超红. 海底管道检测与维修技术[J]. 石油矿场机械,2005, 34(5): 6-10.

[2]张剑波. 水下结构物检测与维修技术概论[M]. 北京: 石油工业出版社, 2005 : 85-86.

[3]路民旭, 陈迎锋, 董绍华, 等. 管道维修补强技术及其发展趋势 [J]. 油气储运, 2005, 24(增刊): 129-132.

[4]蔡星, 艾颖, 邵应梅. 海上腐蚀管线的复合修复[J]. 国外油田工程, 2002, 18(9): 50.

[5]陈健, 鲁成云. 碳纤维复合材料补强技术在输油管道维修中的应用 [J]. 油气储运, 2010, 29(2): 40-41.

[6]孔杰. 含缺陷输油管道复合材料修复技术的研究[D]. 西安:西北工业大学, 2002: 1-97.

[7]陆胜. 碳纤维复合材料ERP加固焊接钢结构强度与疲劳性能分析[D]. 合肥: 合肥工业大学, 2007: 1-79.

[8]刘杨. 油田压力管道碳纤维补强技术[J]. 油气田地面工程,2008, 27(7): 79.

[9]马卫锋, 蔡克, 杨来平, 等. 钢质管道复合修复补强技术存在的问题及对策[J]. 管道技术与设备, 2011(1): 38-39, 43.

[10]李荣光. 管道缺陷碳纤维修复技术树脂体系的改进试验[J]. 油气储运, 2009, 28(8): 48-51.