混合碳四制戊醛的市场与技术研究

,,,,,

(中国五环工程有限公司,湖北 武汉 430223)

混合碳四烃类是石油化工、有机化工的重要原料,其来源是石油开采、石油炼制、蒸汽裂解以及甲醇制烯烃工艺(MTO)等过程。我国碳四烃类资源丰富:2015年我国催化裂化装置能力1.8亿t/a以上,炼厂副产碳四总量超过700万t/a;乙烯产量1 715万t/a,以石脑油为裂解原料时,碳四产量约为乙烯产量的40%~50%,裂解碳四总量为686万~858万t/a。典型的180万t/a甲醇制60万t/a烯烃项目副产10万t/a混合碳四,截至2016年8月,中国已建成MTO工艺路线烯烃总产能为688万t/a[1],可估算副产的混合碳四产能约为100万t/a。目前,在华东地区,在建甲醇制烯烃项目的公司有江苏斯尔邦石化有限公司、贝特尔清洁能源公司、东润清洁能源有限公司等,如果所有在建项目按时投产,2018年我国甲醇制烯烃产能将达到2 262万t/a,届时副产碳四产能将达到330万t/a。

目前,我国炼厂碳四中只有异丁烯和少量正丁烯得到利用,醚化后的碳四馏分一般作为液化气出售,产生的价值相对较低。与此同时,液化天然气的大量进口冲击着混合碳四用作燃气的市场需求量,这将造成碳四在未来出现供大于求的局面。为了挖掘更高的利润空间,更多的企业倾向于根据市场情况将产品链向下游领域延伸,生产其他具有更高附加值的有机化工原料。目前,下游产品技术路线主要包括:1-丁烯共聚及生产甲乙酮、乙酸仲丁酯;混合碳四制丙烯;混合碳四碳五制丙烯;丁烯和乙烯歧化制丙烯;混合碳四烃类芳构化制苯、甲苯、二甲苯;混合碳四异构化制异丁烯;生产2-丙基庚醇(2-PH)等化学品。其中,使用混合碳四烯烃制戊醛,进一步生产2-PH是一个极有市场前景的方向,本文针对混合碳四烯烃制戊醛的市场和技术进行介绍。

1 戊醛市场

戊醛一般指正戊醛,是一种典型的精细化工中间体,主要用途为生产茉莉类合成香料中产量最大的二氢茉莉酮酸甲脂。以正戊醛加氢制得的正戊醇和氧化制得的正戊酸,均是高附加值的精细化学品和药物中间体。此外,以戊醛为原料制得的化学品在涂料、皮革、医药、农药等领域的用途也日益扩展。

世界戊醛生产企业主要集中在美国、德国和中国,其他国家生产不多。主要的生产商有美国Dow化学公司和德国BASF公司。2012年,世界戊醛生产能力为60.8万t/a;在美国,73.1%的戊醛用于生产2-PH,14.2%的戊醛用于生产戊醇,12.7%的戊醛用于生产戊酸;在西欧,用来生产2-PH、戊醇、戊酸的戊醛分别占戊醛总量的88%、9%和3%;我国戊醛也主要用于生产2-PH,占到了戊醛总量的86%[2]。从这几年的发展来看,世界各地的戊醛产量及其主要下游产品2-PH的产量呈现逐步增长趋势,截至2015年,全球2-PH总产能为50.5万t/a[3]。

2-PH的出现和发展与传统聚氯乙烯(PVC)增塑剂邻苯二甲酸二辛酯(DOP)的环境危害相关,DOP具有增塑性能较好、价格相对低廉的优点,是应用最广泛的增塑剂,但其所增塑PVC制品的致雾性能、高温性能、耐油、耐水性能较差,且DOP易从PVC表面析出,对环境和人体具有危害性,欧美、日韩等国已相继出台法规明确限制甚至禁止使用DOP。2-PH是一种新型C10增塑剂原料醇,与苯酐反应所合成的邻苯二甲酸二(2-丙基庚)酯(DPHP)与DOP相比,具有更高的相对分子质量和稳定性,用其增塑的PVC电绝缘性更好、挥发性和雾化性能更低,可满足安全和环保的要求。此外,DPHP的售价更高,有更好的经济效益。

从国内市场看,2011年以前2-PH消费量很少,2011年以后2-PH主要用作DPHP增塑剂原料,未来也将以生产DPHP为主。假设DPHP实现对DOP 50%市场份额的取代,我国所需DPHP产品将达到100万t/a,2-PH市场也将同步发展。目前,国内仅有两家公司的2-PH装置投产:一是扬子石化——巴斯夫有限责任公司,产能为8万t/a,因部分留作下游表面活性剂装置自用,所以并不会全部向市场供应;二是神华包头煤化工分公司,产能为6万t/a,向市场供应量为4.8万t/a。由此可见,2-PH的供应量已成为DPHP生产装置产能的制约因素,国内戊醛的供应量远远无法满足DPHP市场增长的需求。

2 碳四氢甲酰化制戊醛技术

1938年,氢甲酰化反应被德国科学家Otto Roelen发现,其在工业生产中有着非常重要的经济价值,所生成的醛可转化为醇、酸、胺等化工、制药行业的重要原料。目前,氢甲酰化反应已成为世界上最大的均相催化工艺,生产量接近800万t/a。早期的氢甲酰化反应都是以羰基钴作为催化剂,因反应中间体HCo(CO)4不稳定,所以在反应过程中通常要维持27~30 MPa的反应压力、160 ℃以上的反应温度,反应条件比较苛刻。上世纪70年代,金属铑和有机膦配体的应用使反应条件大为降低,并逐渐成为主流催化工艺。

不同来源的碳四馏分组成见表1,可以看到烯烃占混合碳四的主要部分,尤其是MTO产出的碳四,烯烃含量占80%以上,以丁烯含量最为突出,可以成为生产正戊醛很好的原料来源(反应式见图1)。目前,以混合碳四为原料生产戊醛并投入工业生产的技术有德国BASF技术、美国Dow/Davy技术和德国Hoechst技术。

表1 炼厂、蒸汽裂解和MTO 工艺副产碳四馏分的组成[4]

图1 1-丁烯/2-丁烯氢甲酰化制正戊醛

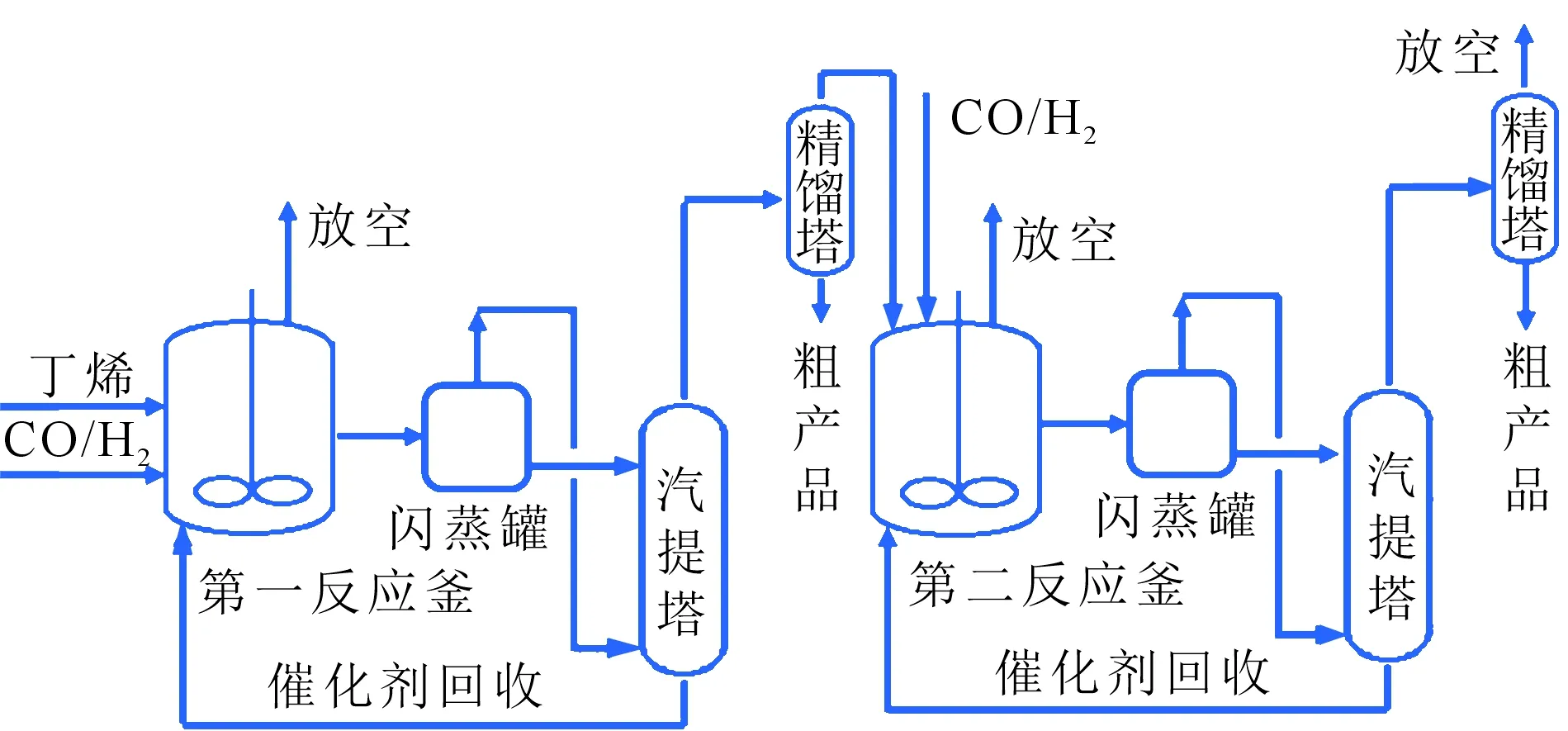

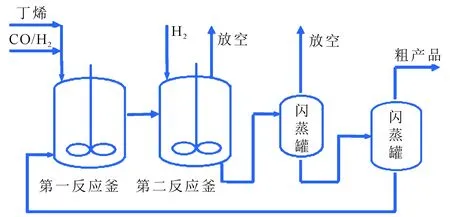

2.1 德国BASF技术

混合碳四中1-丁烯和2-丁烯具有不同的反应活性,针对这一特点,BASF公司开发了2种双釜工艺。一种为2个反应区采用不同的催化剂体系进行氢甲酰化反应的两步法工艺[5,6]:第1步反应的催化剂为铑-三苯基膦,反应温度为90 ℃,压力为1 MPa;第2步反应的催化剂为铑-亚磷酰胺,反应温度为90 ℃,压力为1 MPa,合成气中CO与H2的体积比为1:2,经过2步反应后正戊醛的总选择性为82.5%,工艺流程见图2。另一种工艺为改变条件后的双釜串联工艺,第1反应区和第2反应区采用相同的催化剂铑-亚膦酰胺[7-9]。第1反应釜反应条件为温度70 ℃、压力2.2 MPa、合成气中CO与H2的体积比为1∶1,第2反应釜反应条件为温度90 ℃、压力2.0 MPa,同时向第2反应釜引入一股H2,使得第2反应釜中CO与H2的体积比为1∶25,工艺流程见图3。第2反应釜的H2分压远远高于第1反应釜是为了使2-丁烯更多地转化为正戊醛,但与此同时,丁烯加氢生成丁烷的副反应有所加剧,最终总戊醛收率为49%,正戊醛的选择性为96.1%。BASF技术并不对外转让,德国赢创工业公司有相关专利。

图2 BASF公司两步反应工艺流程

图3 BASF公司双釜串联工艺流程

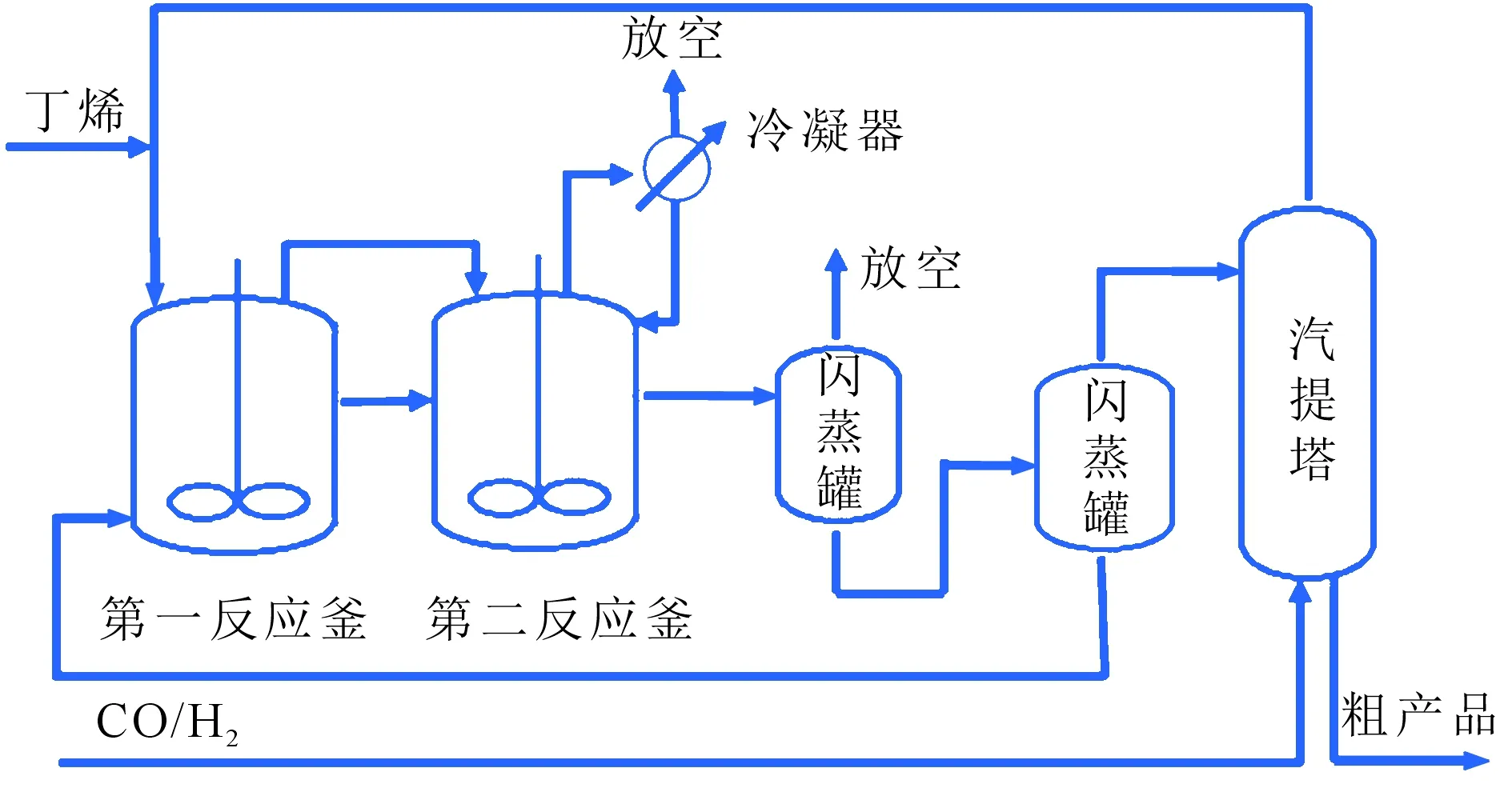

2.2 Dow/Davy技术

Dow/Davy联合公司氢甲酰化技术部分来自其收购的联碳公司(UCC),为低压羰基合成技术。UCC在20世纪70年代开发了以铑-三苯基膦为催化剂的低压羰基合成技术,兼具反应条件温和、反应速度快的优点[10,11];20世纪90年代又开发了铑-双亚磷酸酯催化剂(铑/NORMAXTM专利催化剂),该催化剂采用了一类大体积的双亚磷酸酯作为配体,一方面使得烯烃的反应速度和正构醛的选择性大大提高,另一方面对2-丁烯具有较高的活性和选择性,使其生成正构醛[12]。以此催化剂进行丁烯氢甲酰化制戊醛反应的工艺,与Dow/Davy公司以乙酰丙酮三苯基膦羰基铑为催化剂进行丙烯氢甲酰化反应制丁醛的双釜串联工艺可以通用,工艺流程见图4。第1反应器内主要转换1-丁烯,工艺条件为温度70 ℃、压力0.7 MPa、合成气中CO和H2体积比为1∶2,铑质量分数为(1~2)×10-4,膦铑比为6~8。第2反应器内主要转化2-丁烯,工艺条件相较于第一反应器反应温度提高了20 ℃,其他基本相同。该工艺丁烯的总转化率可达到95%以上,产品的正异比可达到15∶1。此技术已成功应用于实际生产中,目前神华包头的碳四综合利用加工项目使用的就是该催化体系,扬子-巴斯夫2-PH装置关键的氢甲酰化单元采用的也是Dow/Davy的技术。

图4 Dow/Davy双釜串联工艺流程

2.3 Hoechst技术

1984年,Hoechst公司开发了以水溶性铑/膦为催化剂、使用水油两相反应体系进行烯烃氢甲酰化的技术[13]。此技术具有产物易分离和催化剂易回收的优点,催化剂溶于水溶液中,产物醛在水中的溶解有限,在静置条件下出现水油两相分层,可以使用简单的方式将产物取出。此技术开发成功后被应用于丙烯氢甲酰化制丁醛反应中,随后被扩展到混合碳四烯烃制戊醛反应中。和BASF公司的两步反应工艺相同,Hoechst公司采用了2种不同催化剂体系的双釜工艺,不同的是,Hoeshst公司在第1反应区中采用的是水油两相催化体系:首先在100~130 ℃、1~10 MPa的条件下进行混合碳四氢甲酰化反应,随后在产物分离戊醛后,剩余的含2-丁烯的残液在铑化合物催化剂、130~150 ℃、20~30 MPa的均相反应体系中进行第二段氢甲酰化。经过上述两段反应,99%的烯烃转化成戊醛[14]。德国Oberhausen于1995年使用此技术建立了1.2万t/a产能的装置,用于将提取液(1-丁烯和2-丁烯的混合物)转换为戊醛,主要用于生产相应的醇和酸[15]。

2.4 国内技术

我国对丁烯氢甲酰化制戊醛和戊醇等精细化学品的研究起步相对较晚,目前使用1-丁烯为原料制戊醛的研究比较成熟,对混合碳四制戊醛的研究相对较少,但也取得了一些进展。中国科学院兰州化学物理研究所曾以Co2(CO)8为催化剂开发了2-丁烯制戊醛技术,并与兰州炼化总厂合作建设过100~200t/a的中试装置,但并未投产。随后又以三苯基膦羰基铑为催化剂在釜式反应器中进行了1 000h的运转实验,所得正戊醛的纯度为99.3%,并以此实验所得数据编制了300t/a中试概念设计工艺包[16,17]。北京化工研究院以混合丁烯为原料、采用两段氢甲酰化反应来制备戊醛。两段反应使用的为同一种催化剂,反应的选择性由两段不同的反应温度来控制,最终达到产物高正异比的目的。四川大学和金陵石化研究院合作开发了水/有机两相体系中丁烯的氢甲酰化反应,采用的为自制的水溶性催化剂间三苯基膦三磺酸钠铑[18]。此外,还考察了双链阳离子表面活性剂对催化体系性能的影响,以1-丁烯为原料进行氢甲酰化,结果表明:正戊醛的选择性大于85%,双链阳离子表面活性剂性能优于单链阳离子表面活性剂[19]。金陵石化研究院以工业级丁烯为原料进行氢甲酰化反应的工艺研究,丁烯转化率在45%左右,1-丁烯的转化率达到了80%左右。此催化体系目前已完成中试研究,但主要存在着正异比低的问题。上海有机所开发出了一种新型的高活性铑膦络合物催化体系,该体系在催化1-丁烯的同时,也能够将2-丁烯转换为正戊醛,从而提高产品的正异比。小试探索研究结果表明:以醚化后的混合碳四为原料,利用此催化体系能够得到正异比大于20∶1的戊醛产品[20]。上海华谊集团技术研究院以双亚磷酸酯和双膦混合物为配体进行配位,所得到的催化体系对1-丁烯氢甲酰化有良好的催化活性和高的正构醛选择性,同时,对2-丁烯也有好的异构性能,从而生成更多的正构醛[21]。使用混合碳四制备戊醛,再进一步生产高附加值的化学品是一条极有经济价值的路线,也促使国内研究人员积极开发有自主产权的技术,但遗憾的是,到目前为止并未有国内技术被应用到工业生产的报道。

3 总结与展望

随着国内环保要求的提高,煤化工向更清洁的方向发展,新建煤制烯烃装置也会越来越多,由此产生了大量煤基混合碳四。同时,因天然气的冲击,传统石油化工生产碳四的经济效益下降。这便要求化工行业对混合碳四资源进行进一步加工利用以提高其经济价值。混合碳四很重要的成分为1-丁烯和2-丁烯,从国内外对丁烯的利用情况看,目前最有前途的利用方向之一便是用其进行氢甲酰化反应制戊醛,再进一步由戊醛制2-丙基庚醇。此路径不仅可以提高煤制烯烃装置的经济效益,还切合国家对环保的要求,利于我国现代煤化工事业的发展。因此,研究混合碳四制戊醛技术,对掌握具有自主知识产权的成套氢甲酰化工艺技术、打破国外的技术垄断具有重要意义。

[1]亚化咨询.中国煤制烯烃年度报告[R].2016.

[2]刘焱楠,张林松,丁国荣.戊醛市场分析及预测[J].化学工业,2014,32(7):45-47.

[3]曹伯楠.浅析2-丙基庚醇的合成技术与市场前景[J].中国化工贸易,2016(5):118-120.

[4]邢爱华,张新锋,索娅,冯琦瑶,石玉林.碳四烃类资源综合利用现状及展望[J].洁净煤技术,2015,21(5):66-70.

[5]A.Wolfgang,P.Rocco,Z.Edgar,W.Martin,F.M.Angel.Two-Stage Hydroformylation[P].Germany,WO 2005009934 A2,2005.

[6]S.Marcus,P.Frank,P.Rainer,M.Thomas,W.Dag,P.Rocco,H.Thomas,H.Frank,B.Stefan,V.Martin,C.Sven,U.Christoph.Method for the Hydroformylation of Olefins[P].Germany,WO 2008065171 A1,2008.

[7]博·科尼尔斯,维尔讷·康科尔,汉斯维尔黑尔姆·巴赫,格奥尔格·达姆博克斯,维廉·吉克,沃尔行冈·格雷布,恩斯特·维布斯,赫尔穆特·巴尔曼.连续制备醛的方法:中国,CN 200480031210.1.[P].1986.

[8]P.Rainer,A.Wolfgang,M.Thomas,P.Rocco,V.Martin.Stabilization of Hydroformylation Catalysts based on Phosphoramideligands[P].Germany,WO 2005039762 A1,2005.

[9]V.Martin,M.Thomas,A.Wolfgang,S.Ansgar,R.Wolfgang,P.Rocco.Method for the Continuous Production of Aldehydes[P].Germany,WO 2005042458 A2,2005.

[10]R.L.Pruett,J.A.Smith.Hydroformylation of Olefins[P].America,US 4148830,1976.

[11]H.G.Edwin,B.J.Andrew.Hydroformylationprocess[P].Australia,AU20020302781,2007.

[12]厄恩斯特·比利希,安东尼·乔治·阿巴乔卢,戴维·罗伯特·布赖恩特.双-亚磷酸酯化合物:中国,CN 86106770.[P].1987.

[13]K.Heinz,L.Bernhard,M.Herbert.Process for the Preparation of Aldehydes[P].America,US19840670357,1986.

[14]H·巴曼,W·格列博,P·黑曼斯,P·拉坡,J·萨迈塔,T·姆乐,E·维布思.癸醇混合物及其制得的邻苯二甲酸酯和它们作增塑剂的用途:中国,CN 93103062.5.[P].1993.

[16]刘建华,陈静,夏春谷.羰基化反应新技术研究进展[J].石油化工,2010,39(11):1189-1197.

[17]陈革新.丁烯羰基合成制戊醛联产戊醇和2-丙基庚醇工艺研发[J].精细化工原料及中间体,2007(12):3-5.

[18]袁茂林,付海燕,刘晓华,陈华,黎耀忠,胡家元,李贤均.水溶性铑-膦络合物催化1-丁烯氢甲酰化反应研究[J].四川大学学报(自然科学报),2004,41(2):379-383.

[19]李贤均,陈华,李瑞祥,黎耀忠,陈骏如,胡家元,王晓光,陈锴.一种烯烃氢甲酰化制备醛的方法:中国,CN 200810045977.X.[P].2008.

[20]丁奎岭,彭新高,王正,吴江.一类双膦配体在烯烃氢甲酰化反应中的应用:中国,CN 201010023022.1.[P].2010.

[21]廖本仁,范曼曼,龚磊,揭元萍,赖春波.双亚磷酸酯和双膦混合配体在丁烯氢甲酰化反应中的应用研究[J].分子催化,2015,29(1):19-26.