轮古油田A8-1井潜油电泵分离器断裂失效分析

,,,,,,

(1.中国石油塔里木油田分公司 新疆 库尔勒 841000; 2. 中国石油集团石油管工程技术研究院 陕西 西安 710077)

·失效分析与预防·

轮古油田A8-1井潜油电泵分离器断裂失效分析

沈建新1,单全生1,周怀光1,孙玉国1,贺湘辉1,刘兰英1,邝献任2

(1.中国石油塔里木油田分公司 新疆 库尔勒 841000; 2. 中国石油集团石油管工程技术研究院 陕西 西安 710077)

通过宏观检验、无损探伤、化学成分分析、金相检验、腐蚀产物分析等手段对轮古油田某井潜油电泵分离器断裂的原因进行了分析。结果表明:化学成分、无损探伤符合技术要求,腐蚀产物为CaCO3;经过宏观检验、金相组织检验,该分离器断裂属于脆性断裂;主要原因是采用了碳钢焊条将不锈钢与碳钢进行了焊接,导致在分离器壳体焊缝根部形成冷裂纹进而断裂失效。

潜油电泵;分离器断裂;原因分析

0 引 言

轮古油田是以碳酸盐岩裂缝溶洞型古潜山稠油油藏为主,油藏埋藏深[1],采油方式以电潜泵采油为主,其中A8-1井于2012年7月25日开钻,2012年11月11日钻至设计井深完钻,完钻井深5 210 m,2014年1月21日下潜油电泵采油管柱完井,累计运行17 d后潜油电泵机组烧坏,需要检泵作业。2014年2月14日检查电泵作业,起甩原井电泵发现电缆从电机接头处脱落,机组从分离器上部本体17.5 cm处断裂落井。该井作业前日产液93 t,日产油22 t,日产气4 115 m3,含水率56%。潜油电泵分离器断裂失效导致电泵机组发生故障[1,2],分离器断裂后其下部管柱落井,需要复杂打捞,造成较大经济损失。分析潜油电泵分离器断裂的原因,对于防止或减少类似失效事故的发生具有重要意义,为此通过理化检验等手段对该井分离器断裂的原因进行了分析。

1 理化检验

1.1 宏观检验

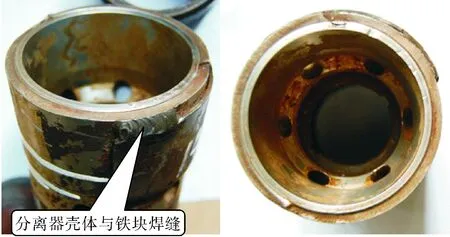

断裂失效分离器宏观形貌如图1所示,从侧面看:分离器表面呈亮白色,有明显金属光泽,整个分离器未见明显变形。在分离器壳体外,有一块钢板通过焊接附在分离器壳体表面,且分离器断口正好平齐于钢板与分离器壳体焊缝根部,如图1左图所示。正面看分离器断口,断口平整,断面上有明显断裂扩展痕迹,如图2所示。仔细观察分离器断口,在分离器与壳体与外表面铁块焊接根部,可见有放射状花样痕迹,且该放射状花样收敛于焊缝根部,如图2右图所示。

图1 断裂失效分离器宏观形貌

图2 分离器断口表面宏观形貌

1.2 无损探伤

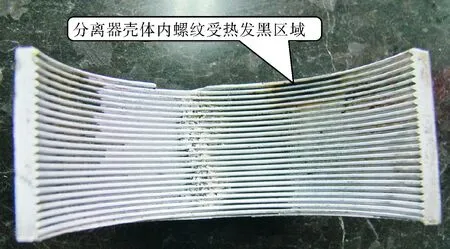

为了进一步确认该分离器本体外表面是否存在缺陷,我们对断裂失效分离器壳体的外表面及内螺纹区域进行了磁粉探伤,结果发现,在分离器壳体与外表面钢

板焊缝根部,有轻微开裂痕迹,如图3所示。在断口放射花样附近,从分离器壳体内螺纹处可见明显有由于受热发黑的区块,采用磁粉探伤,在该处未发现裂纹,如图4所示。

图3 分离器壳体外表面探伤结果

图4 分离器壳体内螺纹磁粉探伤结果

1.3 化学成分分析

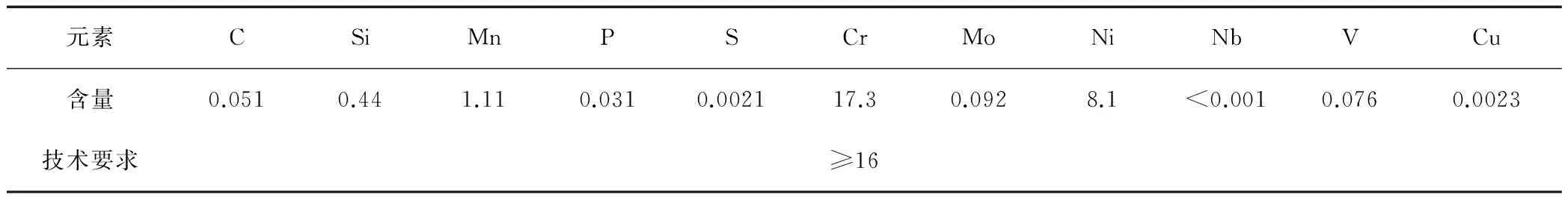

在断裂分离器断口附近取化学成分分析试样,应用直读光谱仪对其化学成分进行分析,结果符合技术要求,见表1。

1.4 金相组织分析

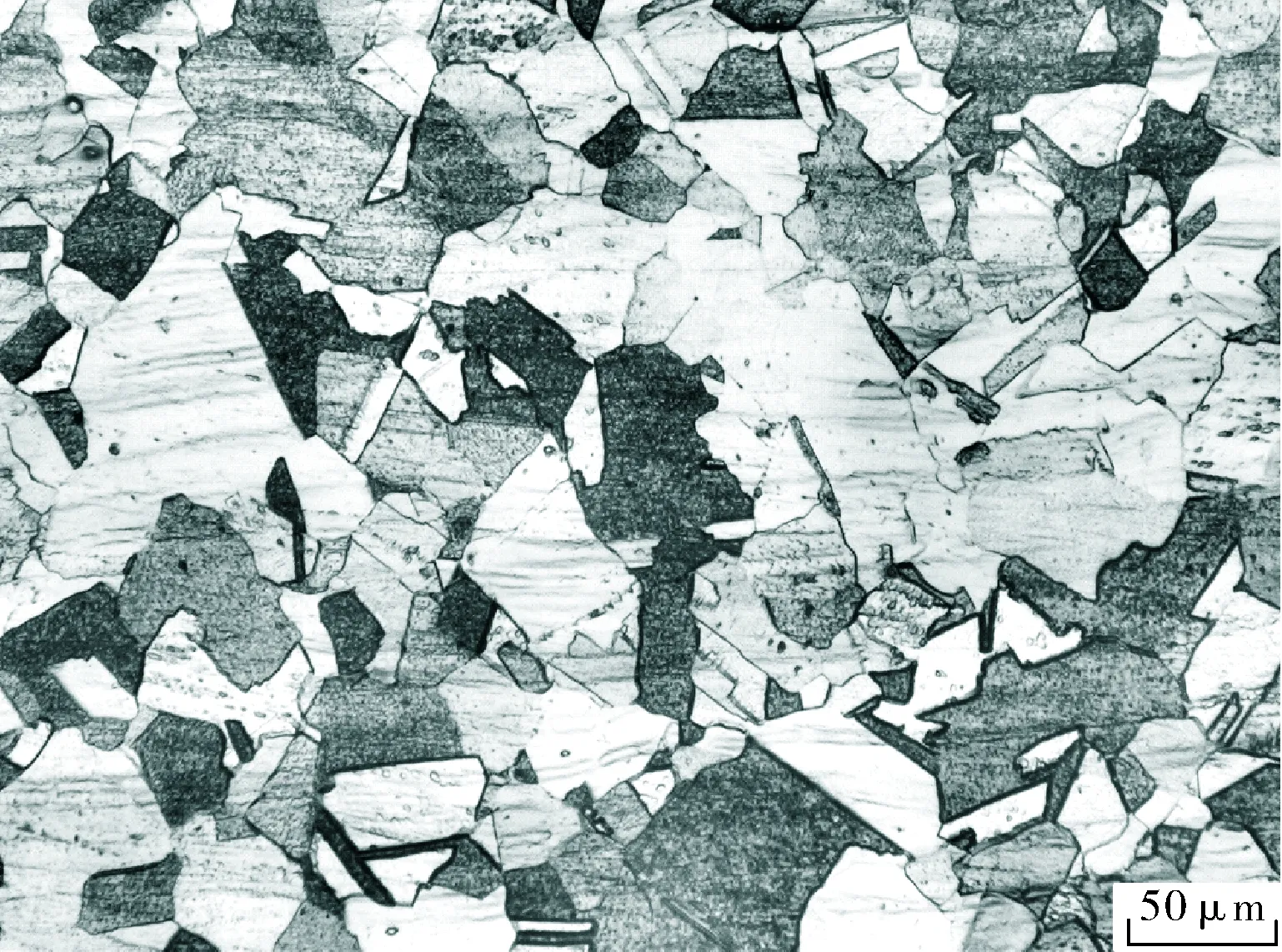

在断裂分离器放射状花样处焊缝(编为2#)和图4发黑区(编为1#)取样,对这两处进行金相组织分析,结果见表2。

表1 化学成分(质量分数)分析结果 %

表2 断裂分离器壳体金相组织分析结果

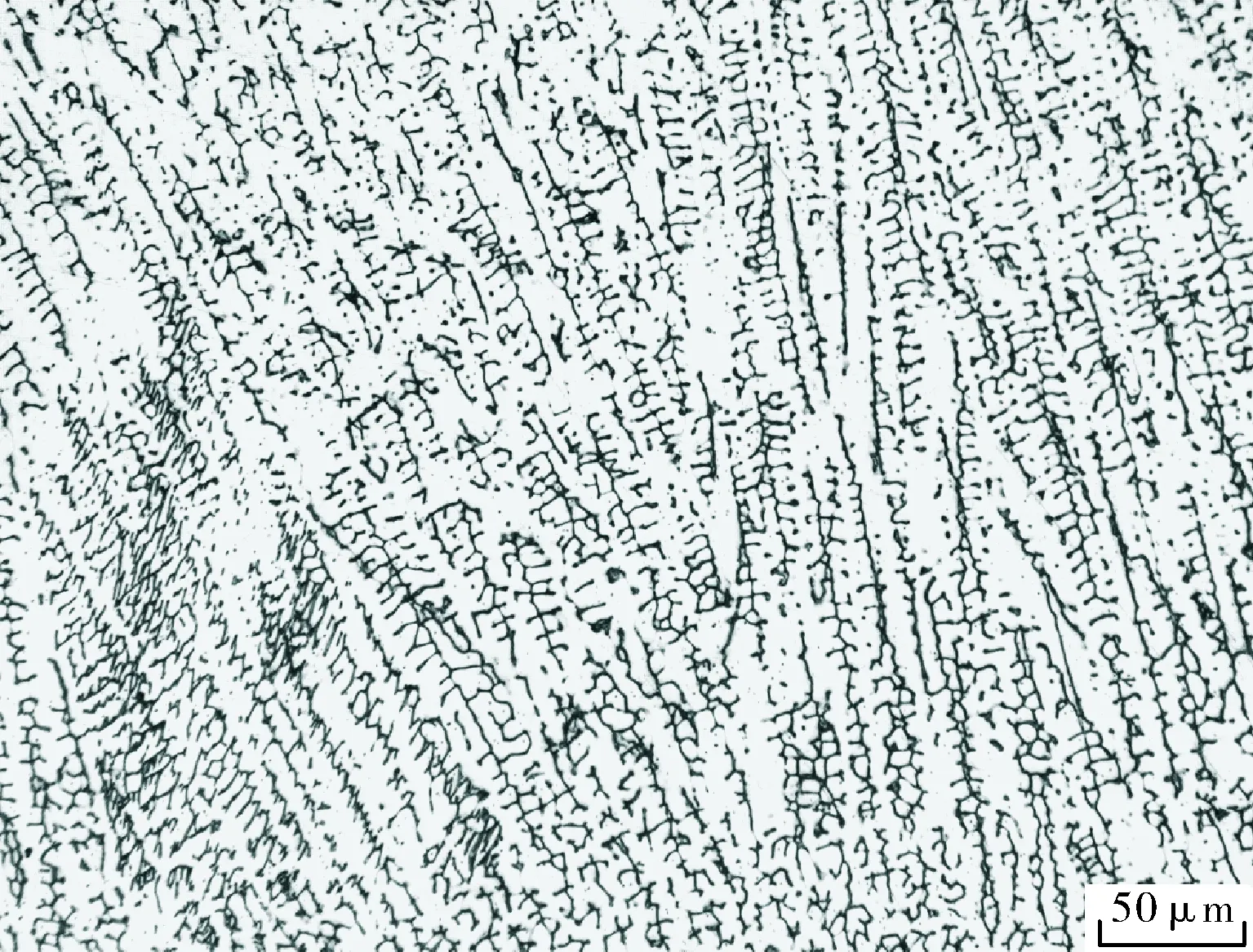

图5 1#试样金相组织

图6 2#试样金相组织

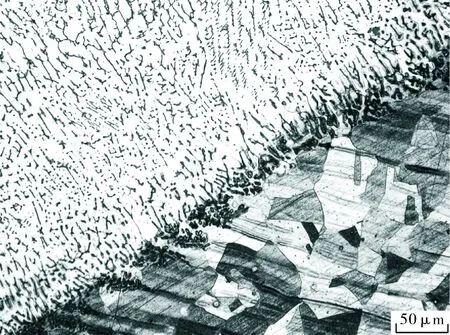

图7 2#焊缝处金相组织

图8 2#焊缝与母材过渡处组织形貌

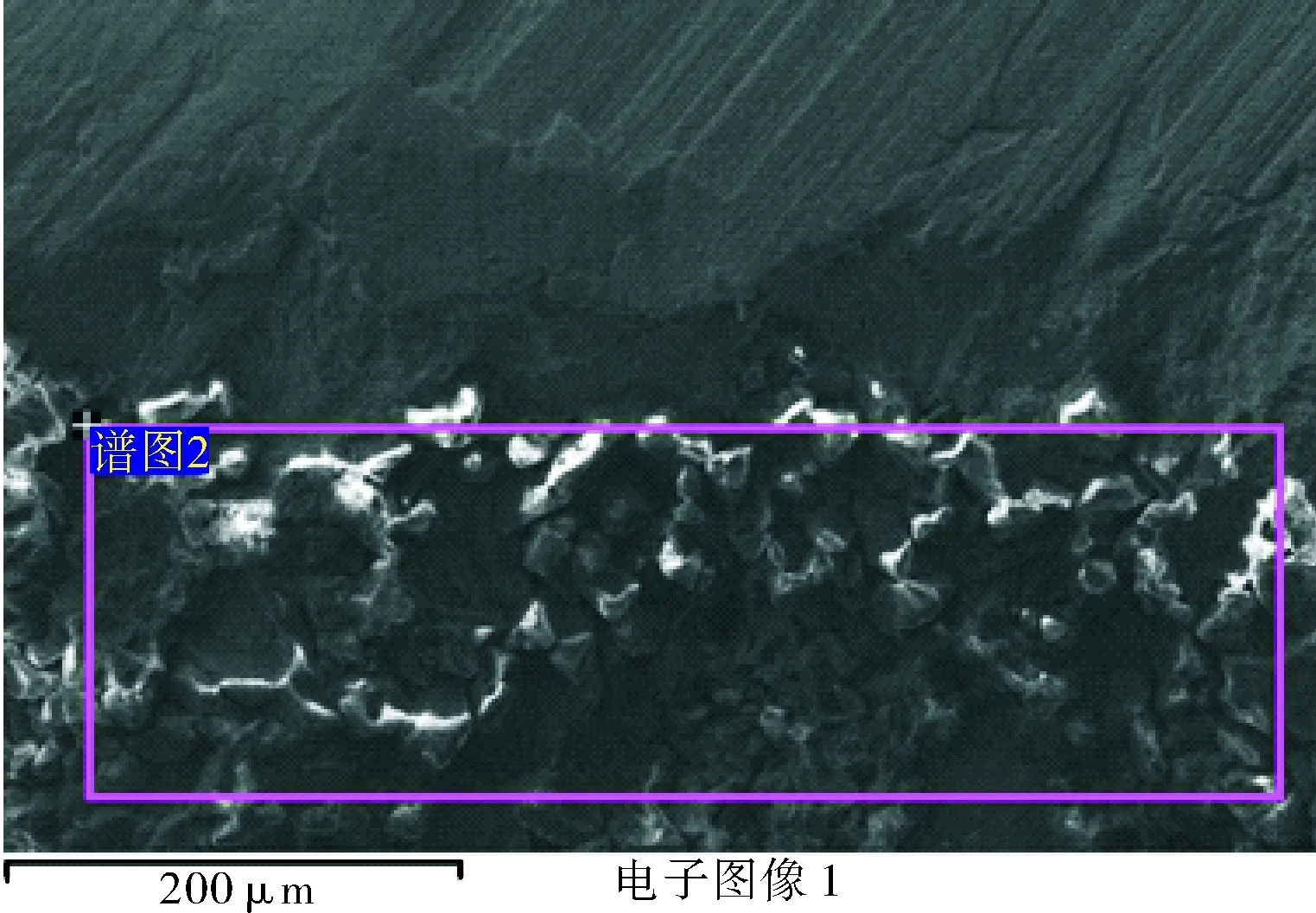

1.5 腐蚀产物形貌及成分分析

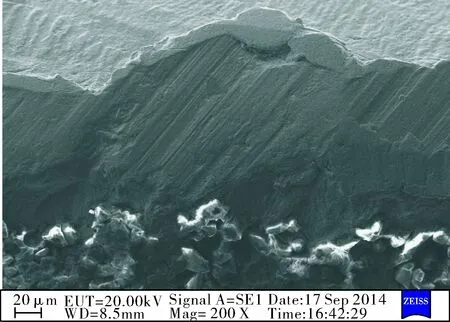

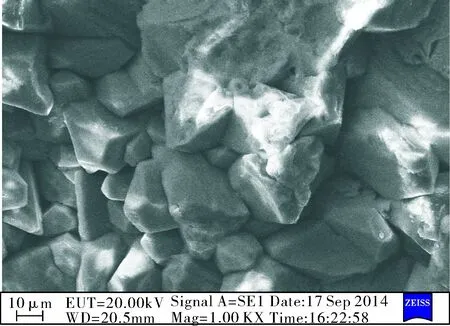

在分离器断口放射状区域取样,应用超声波和丙酮等有机溶剂进行清洗后,采用扫描电子显微镜及X射线能谱分析仪对样品进行腐蚀成分分析及腐蚀形貌观察,结果可以看出,在分离器断口放射状花样样品表面,断口靠外表面边缘有磨损痕迹,如图9所示;心部区域微观形貌呈颗粒状,如图10所示。

图9 低倍下放射状花样处磨损痕迹

图10 放射状花样样品心部颗粒状形貌

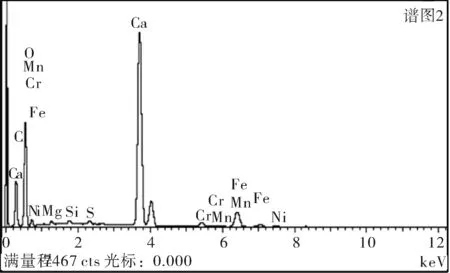

应用X射线能谱分析仪对试样断口表面进行分析,结果显示,分离器磨损处含有较高的Fe、Cr、C、O等,如图11所示;心部区域还有较多Ca、O、C等,可以确定该成分为CaCO3,如图12所示。

图11 分离器断口表面放射花样区能谱分析位置

2 分析与讨论

从以上分离器断口宏观形貌可以看出,该分离器断裂[3]断口平齐,无明显变形,属于典型的脆性断裂。根据分离器断口扩展方向及断口面上放射状花样形貌,可

图12 分离器断口表面放射花样区能谱分析结果

以看出,该分离器断裂起源于分离器壳体外表面碳钢与分离器壳体的焊缝根部。

根据相关文献资料关于不锈钢复合钢板的焊接工艺解析,通常不允许在不锈钢表面直接应用碳钢焊缝焊接构件,主要是由于不锈钢属于高合金钢,而普通碳钢焊条/焊丝属于低合金钢,当在不锈钢表面堆焊碳钢焊条时,会在两种金属的交界区形成中合金钢,这种中合金钢焊缝金属在焊接快速冷却下,必然变得硬而脆,而且对冷裂纹极为敏感[4]。该分离器壳体为316L材料,为典型不锈钢,而在其外表面,通过碳钢焊条将其与碳钢进行了焊接,这样将不可避免上述所说的形成硬脆相且对冷裂纹十分敏感。

同时,也因为不锈钢与碳钢之间,收缩率不同,焊接后产生的应力大小不等,故也易产生裂纹。

综上所述,该分离器断裂主要是由于在分离器壳体(不锈钢材料)外表面采用了碳钢焊条将其与碳钢进行了焊接,导致在焊缝根部形成冷裂纹所致。

3 结 论

1)采用了不恰当的焊接工艺将不锈钢材料与碳钢焊接在一起是导致分离器断裂失效的主要原因。

2)建议采用高合金焊条[5,6]焊接不锈钢与碳钢构件。

[1] 夏新跃,欧雪慧,杜林辉,等.超深稠油井潜油电泵故障分析及改进措施[J] .石油和化工设备,2014,4(2):71-74.

[2] 孙峰华.潜油电泵常见故障原因及改进措施[J] .中国石油和化工标准与质量,2013,15(8):52.

[3] 崔澎涛,赵 杰,付 军.渤海自营油田潜油电泵分离器断裂原因分析及解决措施[J] .科技资讯,2015,4 (9):69-70.

[4] 王 元,刘忠宇.储罐焊接变形与焊接应力的控制[J] .中国石油和化工标准与质量,2011,4 (4):90.

[5] 于景刚. 镍基合金在碳钢与不锈钢焊接中的应用[J] .石油化工设备,2015,44 (3):63-65.

[6] 朱本智,胡 涛,闫化云.海上某油田井下潜油电泵的失效分析与控制建议[J].全面腐蚀与控制,2010,24 (7):41-44.

FractureFailureAnalysisofSubmersibleElectricPumpSeparatorforA8-1WellinLunguOilfield

SHENJianxin1,SHANQuansheng1,ZHOUHuaiguang1,SUNYuguo1,HEXianghui1,LIULanying1,KUANGXianren2

(1.PetroChinaTarimOilfieldCompany,Korla,Xinjiang841000,China;2.CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China)

Macroscopic examination, nondestructive inspection, chemical composition analysis, corrosion product analysis and metallographic examination were used competitively to investigate the reasons for the fractured separator in an ESP well of Lungu oilfield. The results indicated that chemical composition and mechanical properties of the fractured separator meet the technical requirements, and it′s corrosion product was CaCO3. The results of macroscopic examination, and metallographic examination showed that the fracture form of the separator was brittle fracture. The carbon steel electrode was used to weld the stainless steel and carbon steel, resulting in a cold crack at the root of the welding seam of the separator shell, and then fracture failure happened.

submersible electric pump; fractured separator; failure analysis

沈建新,男,1970年生,高级工程师,博士研究生,2012年毕业于中国石油大学(北京),主要从事采油工程技术管理工作。E-mail: sjianxin-tlm@petrochina.com

TH38

A

2096-0077(2017)06-0071-04

10.19459/j.cnki.61-1500/te.2017.06.018

2017-08-20

马小芳)