液压静力植桩机系统开发

杜惠明,赵 昊,戴浩林,刘志君,李胜玺

(武汉电力设备厂,湖北 武汉 430061)

0 引言

钢板桩的植桩施工,国内普遍的方式为在挖掘机上装配专用的振动夹具,利用夹具的振动将桩插入地下,此种施工方式振动及噪声较大,能提供的压入力有限。对于老城区的基础重建、管网改造等的植桩施工,由于老城区房屋年代久远、抗振能力差、空间小等特点,利用振动冲击的植桩设备难以适应老城区的植桩施工要求。另外还有一些大型的液压静力压桩设备,需要配备多种设备及搭建庞大的临时平台,需要大量的人力、物力及广阔的空间,使得其应用范围受到限制。同时兼具体积小、提供的压入力大及利用液压静力植桩等特点的新型植桩设备—液压静力植桩机,则能很好的适应老城区改造工程的植桩施工特点,满足施工单位需求。

液压静力植桩机的工作原理是利用已压入桩的支反力来平衡压桩反力。通过这一原理,液压静力植桩机可以不用配重,通过夹爪抓紧已压入桩完成植桩作业。因此,液压静力植桩机整体尺寸很小适应性强。同时,由于桩的植入是通过液压力而非振动冲击实现的,因此实现了无振动植桩。液压静力植桩机最大压入力可达到800~1 500 kN,最大拔出力可达到800~1 600 kN。它可以采用不同压入工法在狭窄的空间进行施工,主要是使钢板桩形成墙体,从而进行围堰、坑基支护等。

国内目前没有液压静力植桩机生产厂家,相关设备完全依赖进口。根据深圳茅洲河水环境综合治理现场的调研,一套进口的液压静力植桩机价格约为1 300万元。根据目前开发成果统计的成本,如果液压静力植桩机系统实现自主生产,笔者有信心将成本控制在进口设备价格的70%以内,这将有效降低工程建设施工成本。液压静力植桩机不仅适用于老城区改造中的基础重建、雨污分离工程中的管道施工,同时在抢险、救灾、桥梁修复、加固堤坝等领域也具有其独特的优势,其市场前景非常可观。

1 液压静力植桩机方案设计

液压静力植桩机系统主要包括工作单元、吊桩及动力单元。工作单元的功能是实现钢板桩的植入作业;吊桩及动力单元与工作单元间通过液压油管连接,为工作单元提供液压动力,吊桩设备完成向工作单元喂桩的功能。另外,系统还可以配置专用的搬运小车,负责钢板桩的搬运。

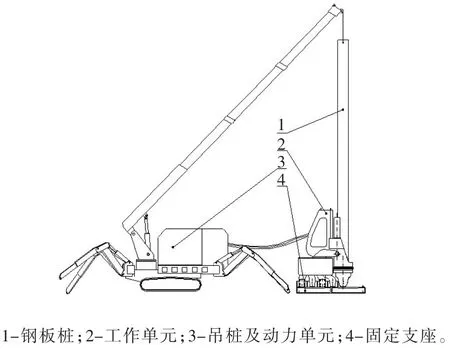

根据项目前期在深圳茅洲河静压植桩机施工现场调研获得的信息与需求,经过分析论证,研发团队提出了将动力单元和吊桩设备集成在一个底盘上的设想;工作单元则根据功能的不同,分为移动机构、连接机构、夹桩机构三大部分。经过多次的专家评审,最终确定了整体设计方案及输入参数,图1所示为植桩机系统组成,表1为输入参数。

图1 液压静力植桩机系统组成Fig.1 System composition of silent piler

表1 输入参数Tab.1 Input parameters

2 工作单元的结构设计

如图2所示,工作单元主要包括移动机构、连接机构、夹桩机构。

图2 工作单元示意图Fig.2 Schematic diagram of work unit

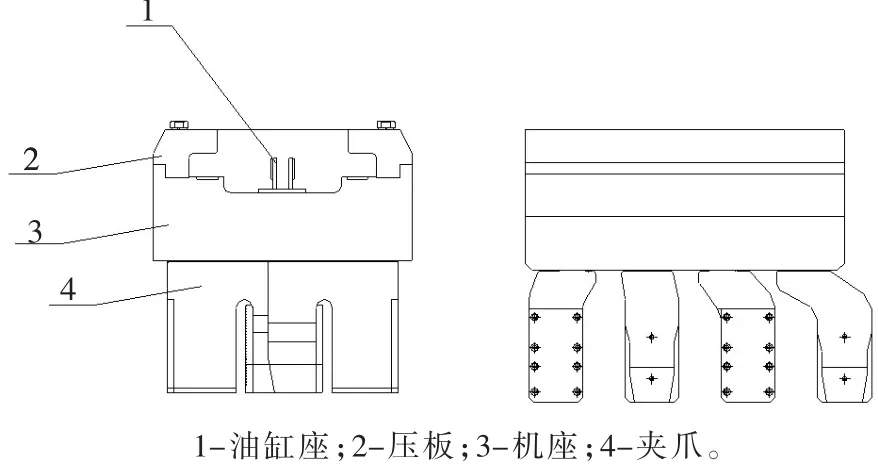

图3 为移动机构,主要包括压板、机座及夹爪,夹爪上有滑轨与机座梯形槽配合,在横移油缸作用下夹爪实现横向往复移动。同时夹爪内部安装有夹爪油缸,在油缸的作用下,夹爪内槽两侧的齿形板紧紧夹住钢板桩。两块压板与机座通过螺钉连接,三者形成滑槽与连接机构的滑板配合。油缸座与行走油缸一端铰接。

图3 移动机构示意图Fig.3 Schematic diagram of moving mechanism

图4 所示为连接机构示意图,主要由机架、滑板组成,各部件间通过螺钉连接。滑板下部有油缸座,与行走油缸另一端铰接。滑板与移动机构的滑槽配合,通过行走油缸实现往复运动。机架底部两侧各有一个油缸支座,两侧各有一条竖直导轨。

图4 连接机构示意图Fig.4 Schematic diagram of connecting mechanism

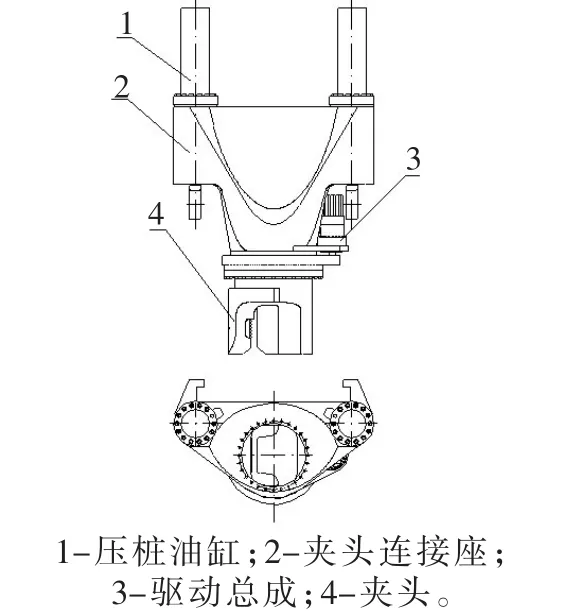

图5为夹桩机构示意图,夹桩机构主要包括压桩油缸、夹头连接座、夹头、驱动总成,各部件间通过螺钉连接。夹头内部安装有夹头油缸,在油缸的作用下,夹头内槽两侧的齿形板紧紧夹住钢板桩。夹头连接座上的滑槽与机架两侧竖直导轨配合。夹头连接座上有压桩油缸安装法兰面、驱动总成安装座。压桩油缸安装固定在夹头连接座上,一端与连接结构机架的油缸支座铰接。驱动总成安装固定在夹头连接座上,驱动夹头旋转。滑槽与导轨三面贴合,在压桩油缸的作用下整个夹桩机构实现上下往复运动,从而实现插桩或是拔桩。

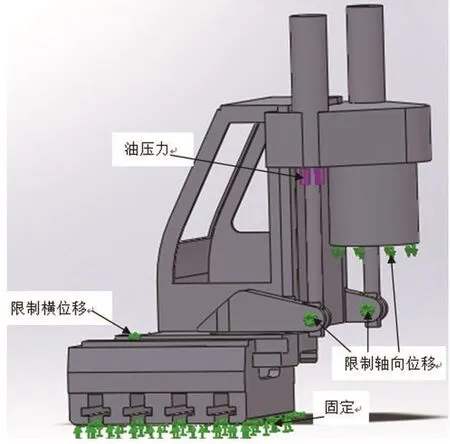

工作单元整体三维模型如图6所示。

图5 夹桩机构示意图Fig.5 Schematic diagram of pile clamping mechanism

图6 植桩机工作单元Fig.6 Working unit of silent piler

3 关键零部件受力分析

液压静力植桩机工作单元在植桩作业时,夹头需要夹紧待植入桩,当压桩油缸动作,夹紧力需要足够大才能使夹头作用在桩上的摩擦力能够克服泥土的阻力,使桩插入泥土中,压桩反力则通过移动机构的夹爪夹紧已植入桩来平衡。由于夹爪有4个而夹头只有一个,因此夹头的受力情况要比夹爪恶劣很多。连接机构需要承受压桩机构传递过来的一个非常大的扭矩的作用,而其机架是工作单元中唯一的焊接结构件。因此,夹头和连接机构的受力分析显得尤为重要。静力分析所用软件为solidworkssimulation,文中分析模型是经过多次分析改进再分析后确定生产的最终模型。

3.1 夹头的受力分析

设计输入性能参数:压桩力100 t、拔桩力80 t。经过分析对比,拔桩力80 t为夹头受力最为恶劣工况。图7所示为夹头拔桩工况受力图。F1是由夹头油缸及摩擦块夹紧钢板桩产生的正压力。F3是挡住夹头油缸的挡板经螺钉传递到夹头上的力。F3、F4为钢板桩对两侧摩擦块的摩擦力传递到夹头上的作用力,F1为均布载荷,F4为轴承载荷。夹头与回转支承外圈通过螺钉连接,因此分析时可以等效为将螺栓孔固定。

图7 夹头的受力及约束Fig.7 The force and restraint of the clamping chuck

图8 所示为夹头的应力云图,由图可以看出夹头应力较大位置位于底部开口处根部。从结构上分析,底部两侧相当于悬臂梁,当在其上施加垂直载荷时,悬臂梁的根部必定是应力最大位置。由分析可知最大应力为356.7 MPa,夹头材料屈服强度σ≥700 MPa,因此安全系数 S≥2,满足设计要求。

图8 夹头应力云图Fig.8 Stress nephogram of clamping chuck

3.2 连接机构的受力分析

连接机构与移动机构和压桩机构都有配合关系,因此如果单独把连接机构拿出来进行受力分析,其约束将会很复杂而且难以与实际情况完全一致。在这种情况下将移动机构和压桩机构的模型进行简化,然后与连接机构进行了装配,在保证相互间的配合关系的前提下,使整体模型尽量简单,然后进行整体的静力分析。连结机构受力最恶劣工况为压桩力为100 t时,图9所示为装配体受力图,各接触面件定义的接触类型为无穿透接触。

图9 装配体的约束及受力Fig.9 Restraint and force of the assembly

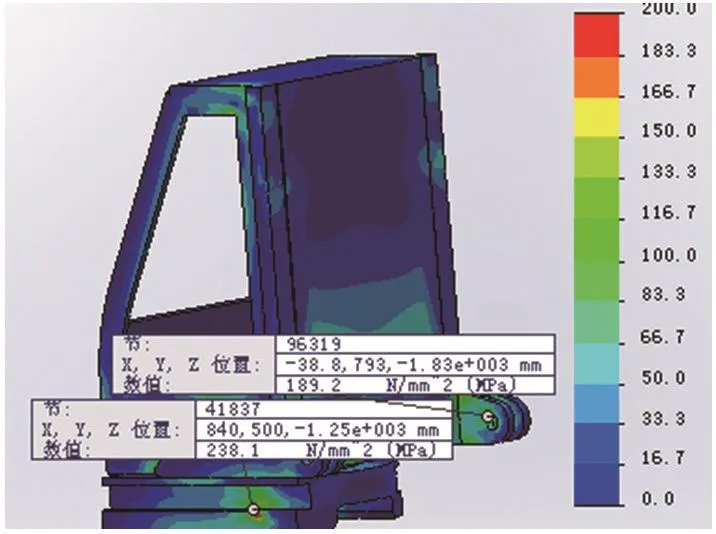

图10 所示为连接机构应力云图,由图可知滑板上最大应力为238.1 MPa,机架上最大应力为189.2 MPa。因此,滑板安全系数大于2.9,机架上油缸支座安全系数为2,满足设计要求。

图10 连接机构应力云图Fig.10 Stress nephogram of connecting mechanism

4 结论

本文在分析了国内植桩施工现状及液压静力植桩机自主生产的重要意义的基础上,提出了液压静力植桩机的总体方案。对工作单元各部件的具体结构及连接进行了详细的研究设计,同时对关键零部件进行了受力分析,结果均满足设计要求,为后续制造样机提供了技术支持。