FLAC3D中采场采空区的处理方法探讨

张 磊

(西山煤电集团公司 官地矿,山西 太原 030022)

·问题探讨·

FLAC3D中采场采空区的处理方法探讨

张 磊

(西山煤电集团公司 官地矿,山西 太原 030022)

针对FLAC3D在模拟采场采空区时所面临的问题,在对其软件特征分析基础上,得到了对采场采空区的不同方法,本文对FLAC3D处理采空区的不同方法进行了优缺点及适用性分析,并利用其内置FISH语言进行实现,最后以中煤大屯矿姚桥煤矿地质条件为实例,对不同模拟方法效果对比分析,结果表明,分步开挖软化顶板法并不能准确反映实际采场顶板运动规律,软化采场处理方式较为准确易行。

FLAC3D;采空区;数值模拟;FISH语言

在煤矿生产中,采用全部垮落法管理采空区,当工作面煤层被采出以后,根据采空区覆岩移动破坏程度,可以分为“三带”,即垮落带、裂隙带和弯曲下沉带[1],采空区的变化是一个非常复杂的过程,采空区材料的物理力学特性随着工作面不断向前开采而变化[2-3]. 在数值模拟研究工作面开采时必然要涉及到采空区的处理,采空区的处理方法不恰当,不符合岩层破坏后的覆岩移动规律及现场实际,模拟得到的结果就没有价值和意义,不能有效地指导现场实际。FLAC3D是采矿工程中常用的有限差分数值模拟软件,它不是离散元软件,不能模拟采空区岩石的真实垮落,所以寻找合适的采空区处理方法非常有必要。本文以FLAC3D软件为研究对象,讨论FLAC3D中处理采空区的最优方法。

1 FLAC3D中采空区处理的不同方法

1.1 直接开挖法

直接开挖法处理采空区就是直接对模型的煤层部分开挖,形成采空区,并进行模拟。考虑实际情况下顶板运动规律,即顶板岩层产生大的变形和位移,该方法在使用时可以对顶板进行软化处理,使模拟结果出现大的变形。在模型的求解过程中,当采空区的高度不大或者由于模型的受力过大,模拟采空区的顶底板会变形接触,进一步变形会导致顶底板互相穿透而使模型失效。解决该问题的常用方法是在煤层顶底板设置一个分界面,使顶底板在变形接触之后维持在分解面的两侧,不会穿透分界面,模型可以计算到平衡而不被压坏。

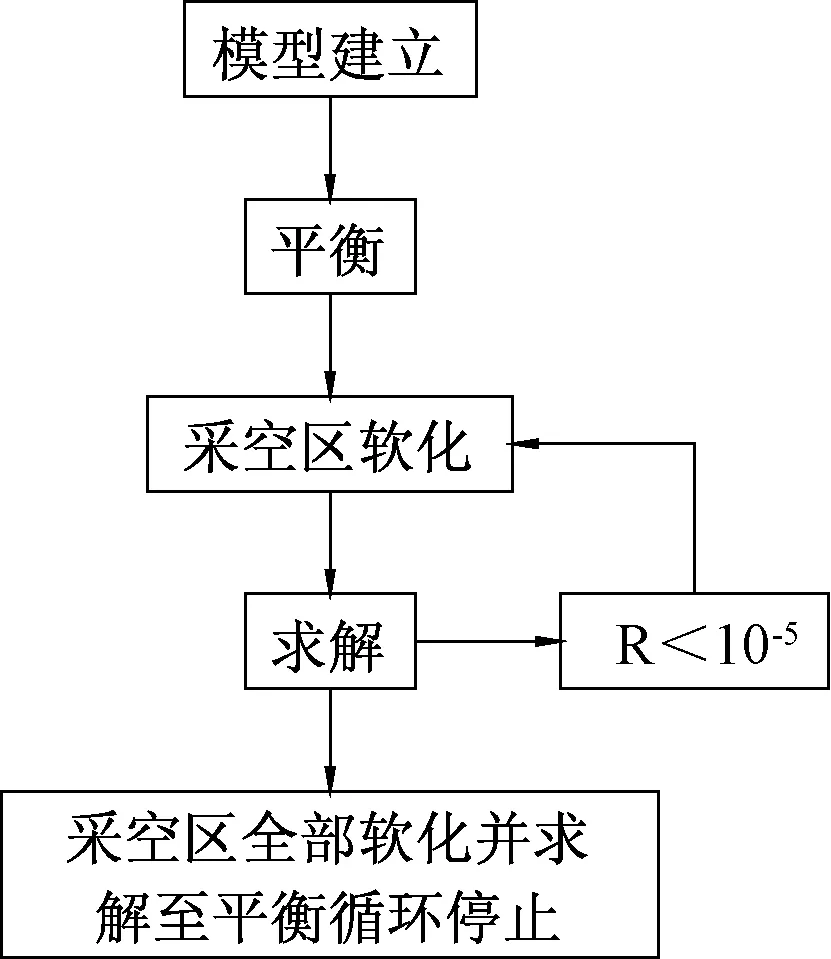

直接开挖法模拟流程图见图1. 首先建立采场模型,然后在模型的煤层底板设置分界面,计算到初始地应力平衡。开挖工作面第一段部分的煤层,求解至平衡,然后开挖工作面下一段部分的煤层并求解到平衡。依次循环求解,直到开挖完所有的部分,并且运算求解至平衡状态循环停止,即可输出模拟的结果。

图1 直接开挖法数值模拟采空区流程图

直接开挖法处理采空区的优点是简单方便,模拟开采的同时即形成对应的采空区,所以被广泛应用。缺点是这种方法过于简单,没有考虑煤层开采后形成的垮落带、裂隙带和弯曲下沉带岩层的运动和破断,也没有考虑到岩层运动破裂过程岩石物理力学参数的变化。所以这种方法不符合基本的理论与现场实际,模拟结果不精确。

1.2 采场软化法

采场软化法不同于直接开挖法对模型中煤层进行依次开挖。考虑到煤层采出后,形成垮落带,垮落带岩石较为松散,充填满采空区,相对于开采前各种物理力学参数降低,即比开采前软化。所以对煤层先挖出,然后垮落带岩石充满采空区的过程简化为不开挖,直接对采场进行软化处理。

不开挖法模拟采空区流程图见图2. 首先建立模型,然后求解至初始地应力平衡。对采空区的第一部分区域进行软化,并求解至模型平衡,然后对模型中采空区的下一部分进行软化,再求解至平衡。依次循环求解,直到模型的采空区全部软化处理并且求解至平衡时,循环停止,求解结束,得到模拟的结果,其中使用较为广泛的有双屈服模型法与调整参数法。

图2 不开挖法数值模拟采空区流程图

1.2.1双屈服模型法

在双屈服模型中,当煤体应变屈服发生时,帽盖压力并不随剪切或拉伸塑性变形变化,但随体积塑性应变增加。可以通过表格(table)定义摩擦角和黏聚力与塑性剪切应变的关系以及拉伸强度与塑性拉伸应变的关系,以此来反映剪切或拉伸屈服时材料的硬化或软化。可借助此模型对采场顶板进行模拟,虽然这种方法实现较为简单,但双屈服模型中涉及的参数较多且难以选择,因此在模拟前可以建立一个简单的模型进行应变试验,检查结果以确定参数选取是否满足使用要求。

1.2.2调整参数法

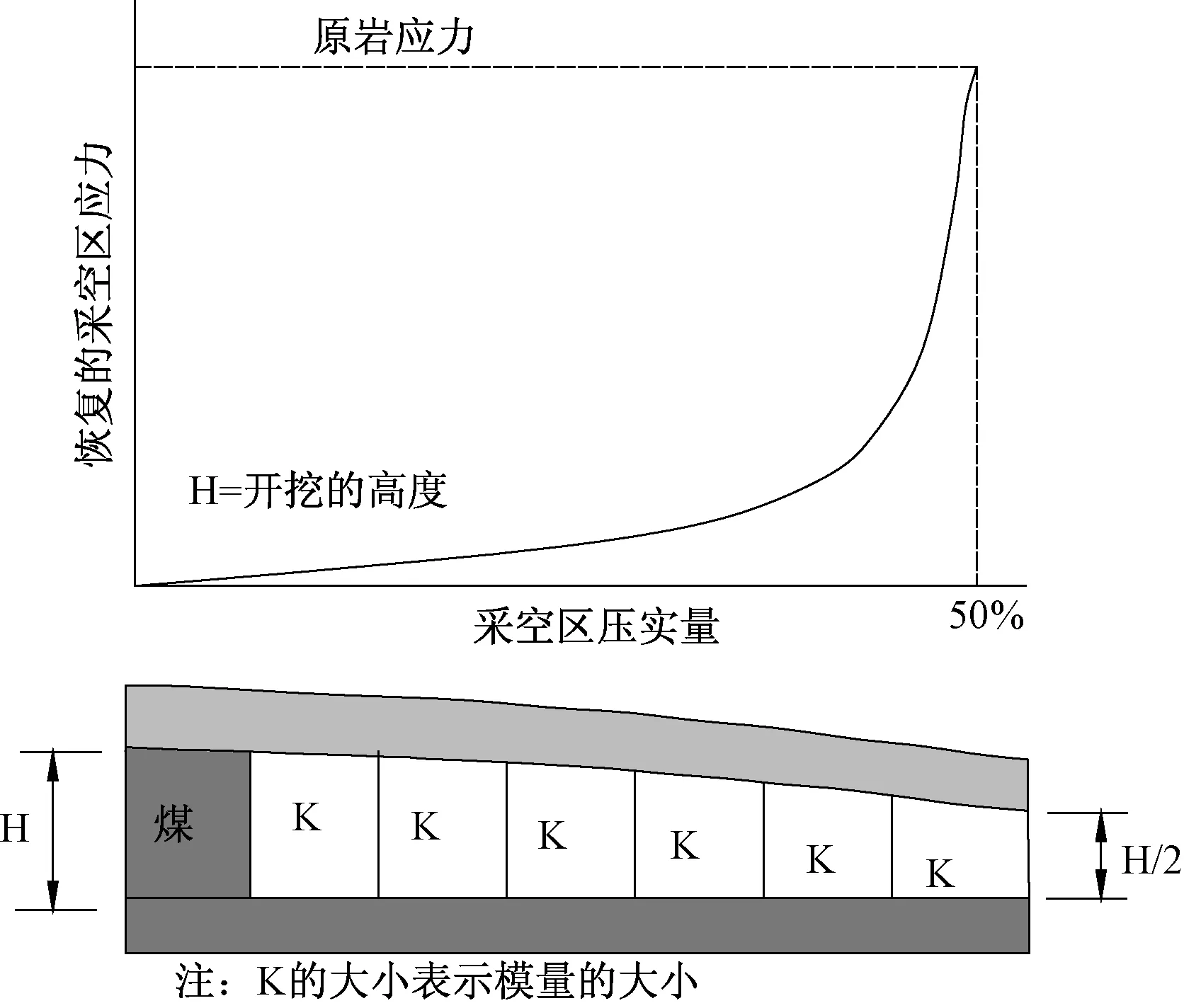

调整参数法即通过对采空区材料的K模量进行不断更新,来模拟不同松散程度的垮落带岩石的物理力学参数,以表示对采空区顶板的支撑力的大小。该方法模拟时,同样不对煤层开挖,而是直接把采空区煤层部分的网格转化为采空区垮落带岩石网格,来模拟垮落带岩石的压实和对上覆岩层的支撑作用,见图3. 根据垮落带岩石的压实程度,对垮落带岩石赋值相应的K模量,使垮落带岩石的网格表现出不同的力学特性,即不同的支撑力。假设当采空区岩石压实量达到50%时,垮落带岩石的支撑压力恢复为原岩应力,即此时赋值的K模量值,使垮落岩石的支撑力为原岩应力。

图3 K模量更新法模拟采空区原理图

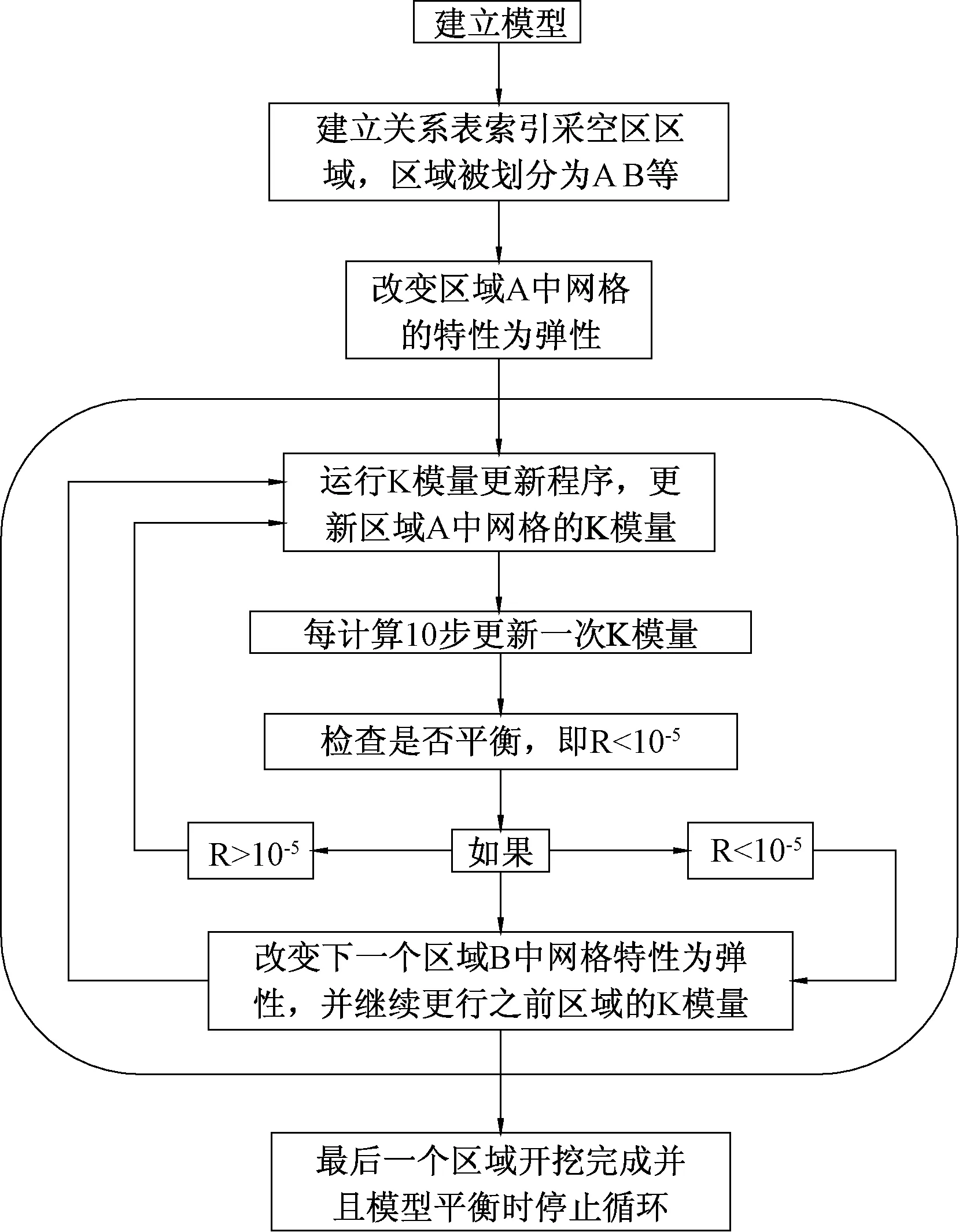

K模量更新法模拟采空区的流程图见图4. 首先是建模与初始地应力的平衡。然后建立关系表索引采空区区域,把开采区域A中网格特性改变,转换为垮落的岩石,然后运行K模量更新程序,更新区域A中垮落材料的力学特性参数K,然后每计算10步更新一次K,并检查是否达到平衡。如果没有达到平衡,则继续求解并更新开挖区域K模量值,直到平衡。然后对下一个要开挖的区域进行转换,求解并更新其K模量值,同时也更新之前开挖区域的K模量值。循环一直继续,直到所有区域被开挖转换,K模量被更新并求解至平衡状态。此时即得到模拟的结果。

图4 K模量更新法模拟采空区流程图

K模量更新法模拟采空区的缺点是没有进行开挖,不符合理论与现场实际,而是直接改变模型材料特性来模拟其开挖和垮落后岩石压实产生的对上覆岩层的支撑过程。相对于节点力更新法优点是,分级网格可以实现,模型的网格数量减少,模型求解运行的时间为节点力更新法的50%,并且模型之间可以实现平稳的过度和交互。

1.3 垮落带支撑法

垮落带支撑法处理采空区是一种比较适当的采空区处理方法。这种方法在模拟采空区时,考虑了垮落带垮落以后压实的过程,即垮落岩石对上覆岩层的支撑作用。通过对不同变形的顶板施加不同的支撑力,即不同的垮落带支撑力,来模拟采空区的整个压实过程,最终支撑应力恢复煤层采出前的原岩应力。

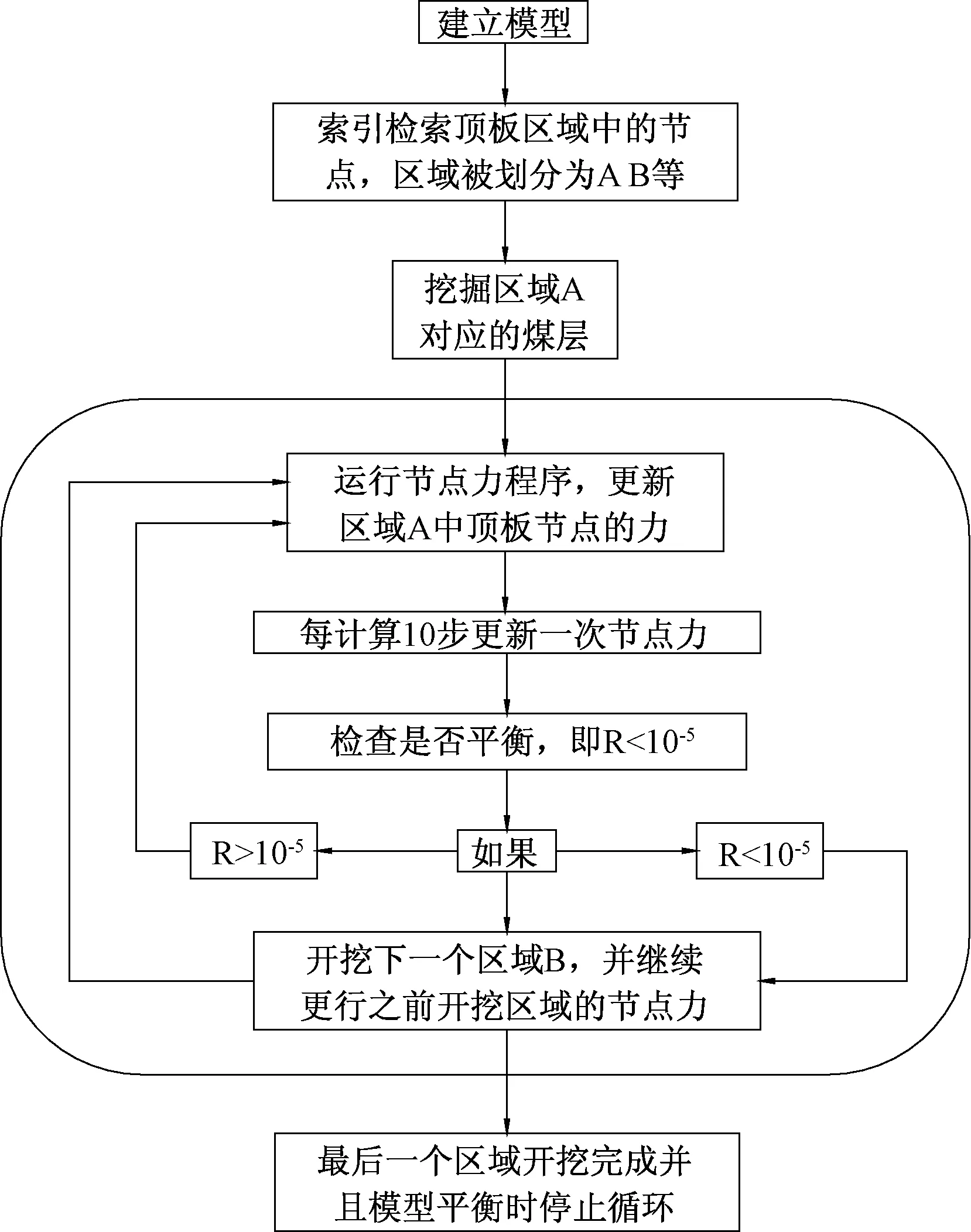

采空区模拟的节点应力更新法原理示意图见图5. 煤层被采出后,顶板发生垮落,垮落岩石对顶板岩层产生支撑力。支撑力在靠近工作面壁的地方较小,随着工作面的向前推移,垮落岩石的支撑力逐渐增加,假设顶板岩层的最大变形量为采高的一半H/2,并且当顶板变形量达到采高H的一半时,该处垮落带的支撑力增加到最大值,最大值等于未开挖前的原岩应力。

图5 采空区模拟的节点力更新法示意图

支撑法模拟采空区的流程图见图6. 首先建立模型,然后对模型中采空区顶板节点进行遍历。开挖采空区A对应的煤层,运行节点力更新程序,对采空区A对应的顶板的节点施加节点力,每计算10步,更新一次顶板节点的节点力。检验模型是否平衡,若不平衡,继续更新节点力,并计算10步检查是否平衡,一直循环直到达到平衡。然后开挖区域B,重复开挖区域A以后的布置,同时也更新之前开挖区域中节点的节点力,一直循环,直到所有区域被开挖并且达到平衡,得到模拟结果。

图6 节点力法模拟采空区流程图

节点力更新法模拟采空区的优点是模拟过程比较真实,既有煤层的开挖,又有采空区顶板跨落后垮落带对上覆岩层的支撑过程模拟。缺点是由于要对每一个节点施加节点力,所以要对采空区网格进行分级,但是难以实现,这样就使得模拟开采的时间非常长,模拟一个工作面的开采需要求解3天。而使用大的网格尺寸,求解得到的结果又不精确。

2 不同采空区模拟方法结果比较

2.1 模型的建立

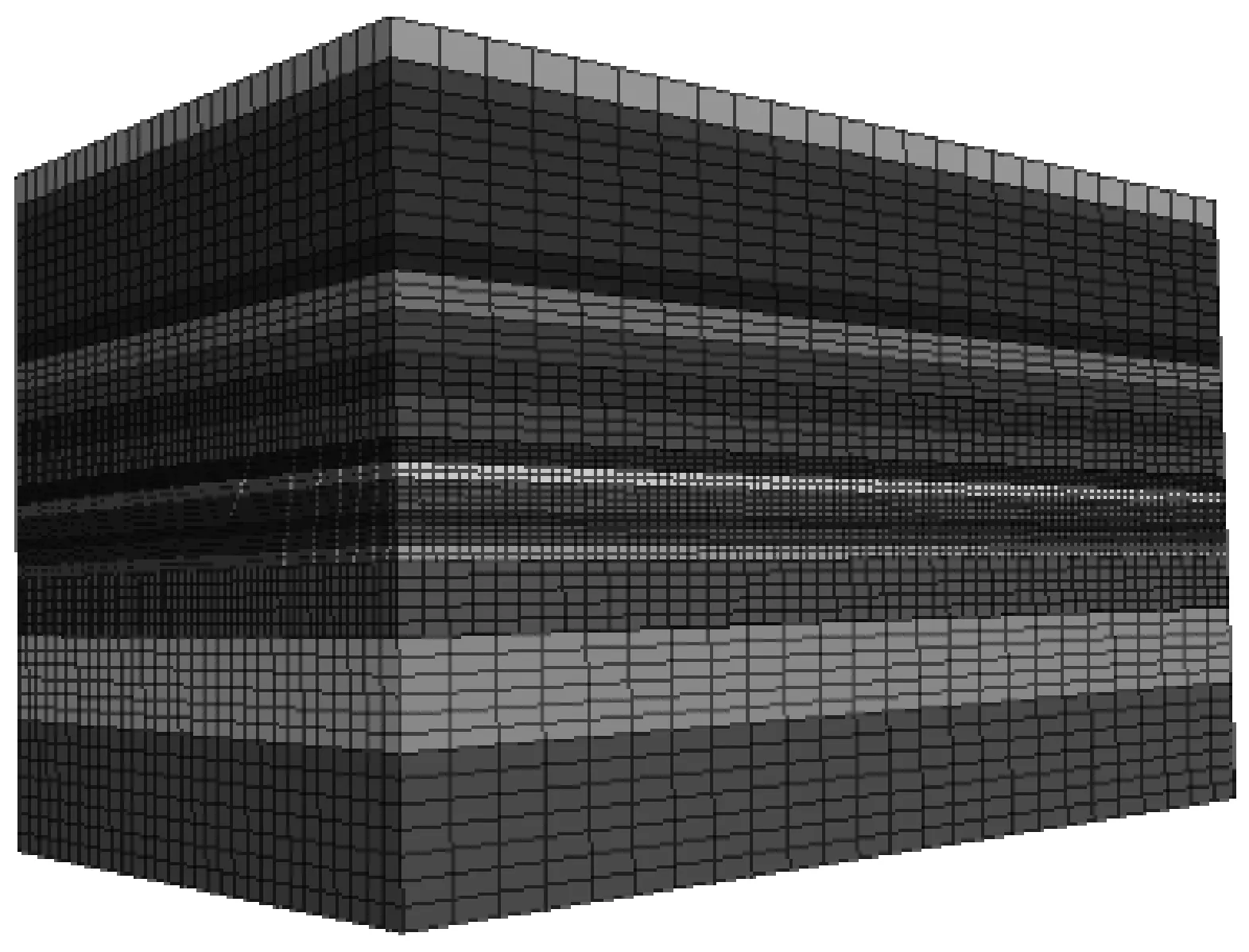

采用FLAC3D有限差分数值模拟软件对上述的三种方法进行模拟。建立模型见图7. 模型的尺寸为X200 m×Y120 m×Z120 m. 模型固定除上表面外所有为自由面,初始应力为15 MPa. 模型选取中煤大屯矿姚桥煤矿7#煤层。

图7 FLAC3D计算模型

2.2 采空区应力应变场分析

不同处理方法采空区垂直应力对比图见图8. 从图8可以看出,在采场开挖后,原岩应力再次平衡,按其应力高低可划分为应力降低区,应力升高区,原岩应力区。采场顶底板均处于应力降低区,而在工作面迎头前方形成应力升高区。从图8 a)可以看出,直接开挖法顶板应力降低范围最为明显,且其在工作面迎头形成的应力升高区范围较大,这主要是由于直接对采场开挖后,由于采空区处于无约束状态,其应力急剧降低,顶板发生大面积的扭转,在工作面迎头形成较大的应力集中状态。从图8b)可以看出,采用软化顶板法处理采空区后,其采场顶底板应力状态有所升高,而工作面迎头应力集中系数急剧升高,与实际情况不符合,这主要是由于本文所使用软化顶板法未采用分步开挖,而是将顶板全部软化直接处理,这就导致了顶板部分发生扭转,使得工作面迎头应力急剧增加,若使用这种方法,应尽量避免一次开挖,而是按照小于周期步距的距离进行分次开挖。从图8c)可以看出,使用垮落支撑法处理采空区后,无论是采场顶底板应力状态还是工作面迎头应力状态均处于较合理状态,表明这种方法对控制采场垂直应力具有一定的优势。

图8 垂直应力分布对比图

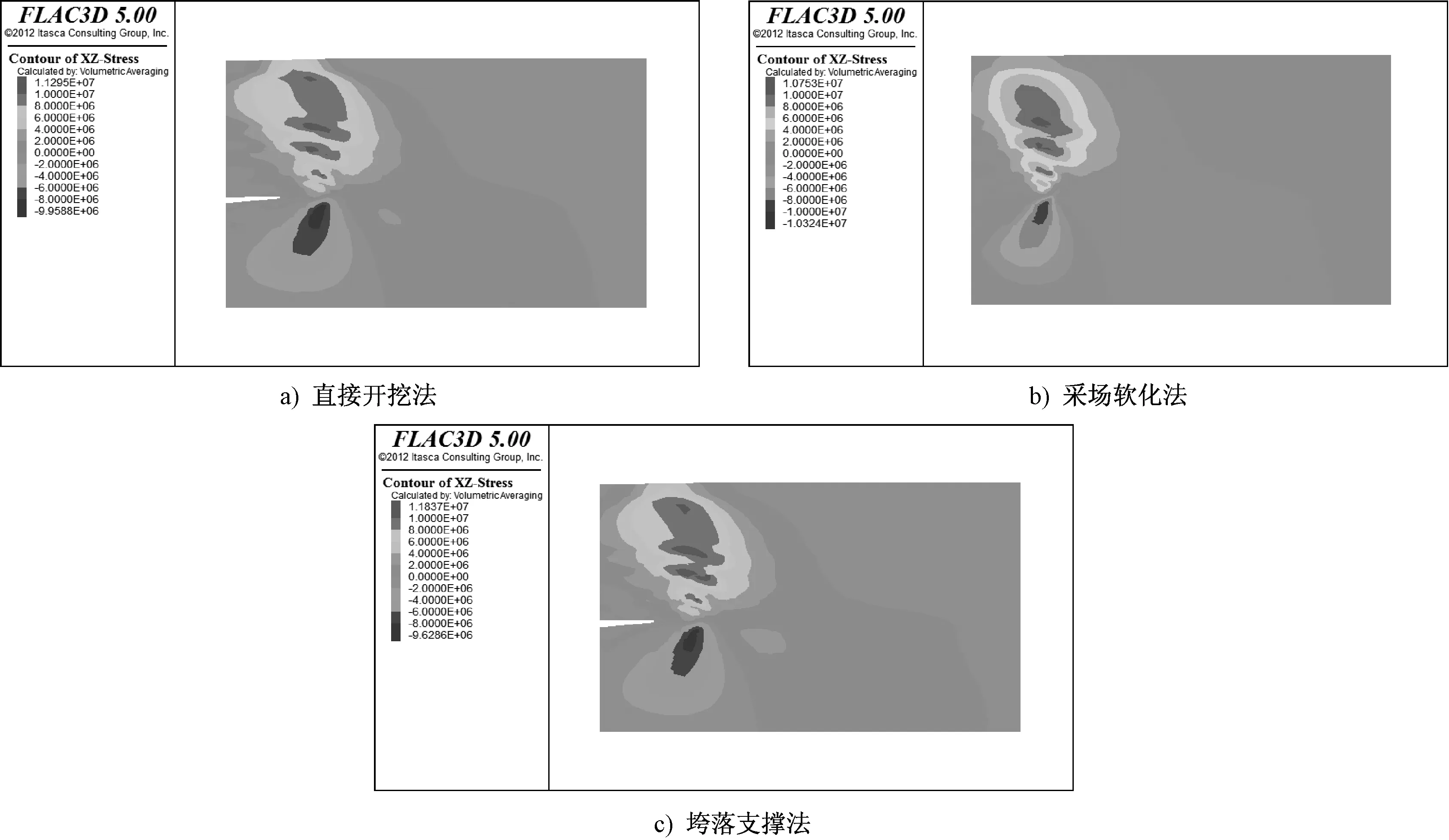

模型XZ面上剪应力分布对比图见图9. 从图9可以看出,在采场开挖后,剪应力分布主要集中在工作面迎头上下角处,呈扇形向顶底板深处延伸,对比不同采空区处理方法可以看出,直接开挖法形成的剪应力区域应力集中系数最大且范围最大,而采场软化法则形成的剪应力区域最小,这是因为在采场软化法中,由于在工作面迎头处也施加了等强度的充填体,导致工作面迎头处剪应力得到控制,而在垮落支撑法中,由于对距离工作面迎头不同距离施加不同支护强度,在工作面迎头处较符合实际工作状态。

图9 XZ面剪应力分布对比图

3 结 论

通过对几种不同采场采空区的处理方式分析,并结合中煤大屯矿姚桥煤矿的模拟应力分析,得出以下几点结论:

1) 利用数值模拟软件FLAC3D实现采场采空区处理是可行的。

2) 目前,广泛使用的直接开挖法并不能准确反应采场真实应力应变。

3) 通过对几种模拟方法的介绍及比较,采场软化法可以实现模拟效果但参数较难选取,垮落支撑法是较能准确反应顶板运动规律且较易实现的方法。

[1] 刘 飞,马 华,丁言露.矿山压力及岩层控制原理[J].煤矿现代化,2011(1):98-100.

[2] 陆家佑.岩体力学及其工程应用[M].北京:中国水利水电出版社,2011:47-49.

[3] 张鹏飞.岩石强度理论分类及在岩土工程中的应用[J].陕西煤炭,2010,29(4):126-127.

DiscussiononTreatmentMethodofGoafwithFLAC3DSoftware

ZHANGLei

In view of the problems faced in simulating goaf with FLAC3Dsoftware, different methods for goaf analysis are obtained based on the research of its software features. The paper compares the different methods under FLAC3Dtreatment for goaf in advantages and disadvantages and the applicability with the assist of its FISH language integrated in the software. In the paper, comparison is also carried out in Daitun mine in China coal Group as a case study under the specific geological conditions. The results show that the method of excavation step by step roof-softened can not accurately reflect the laws of actual roof movement in the mining field, the method of softening with water injection are more accurate and easy.

FLAC3D; Goaf; Numerical simulation; FISH language

2017-08-18

张 磊(1988—),男,山西五台人,2014年毕业于中国矿业大学,助理工程师,主要从事采煤技术管理工作

(E-mail)603596504@qq.com

TD32

B

1672-0652(2017)11-0026-05