水工隧洞混凝土衬砌裂缝监测与成因分析

田振华,李宝石,王经臣

(1.中国水利水电科学研究院,北京100048;2.北京中水科工程总公司,北京100048;3.辽宁省水资源管理集团有限责任公司,辽宁沈阳110003)

水工隧洞混凝土衬砌裂缝监测与成因分析

田振华1,2,李宝石3,王经臣3

(1.中国水利水电科学研究院,北京100048;2.北京中水科工程总公司,北京100048;3.辽宁省水资源管理集团有限责任公司,辽宁沈阳110003)

以衬砌薄壁混凝土结构开裂为研究对象,进行了隧洞衬砌混凝土裂缝监测设计,并对混凝土应力应变、温度、结构缝开合度等物理量进行了实时监测。监测结果显示:衬砌在浇筑完成后1个月内出现贯穿性裂缝,裂缝从拱肩至边墙分布,甚至延伸至整个断面,但裂缝开合度较小,且无明显张开趋势。从监测数据分析来看,薄壁混凝土散热较快,混凝土温降梯度较大,混凝土内部温度应力较高,加之混凝土表面未进行养护,表面干缩缝进一步加剧了混凝土内部裂缝的产生,裂缝产生后衬砌混凝土应力重分布,裂缝无进一步发展的趋势。

隧洞;混凝土衬砌;裂缝;安全监测

1 研究背景

隧洞衬砌混凝土一般都是受围岩约束极强的薄壁结构,且由于隧洞的特殊作用,一般混凝土标号都很高,混凝土在硬化的过程中水化热的作用,致使衬砌混凝土内部温度较高;加上围岩的强约束作用,易产生较大的温度应力[1]。对于过水隧洞而言,贯穿性裂缝对结构安全的影响是致命的;表面裂缝和浅层裂缝在长期高水头力学和水化学作用下,极易造成裂缝的发展和钢筋的锈蚀,降低衬砌结构的强度、刚度、稳定性、耐久性,并可能形成渗流通道,造成水资源浪费并危及结构安全。同时,水工隧洞又属于地下隐蔽工程,一旦出现裂缝,修复处理工作难度大,因而危害极大[2]。

国内外对地表大体积混凝土工程的温控研究比较深入,且越来越重视[3];但对地下工程衬砌混凝土温控研究却比较简浅,重视的程度远远不够,有关此方面的温控要求和规范都比较宽松,工程范例极少。因而,对水工隧洞衬砌混凝土的防裂展开一项专门研究至关重要。

本文以某水工隧洞工程为依托,进行了隧洞衬砌混凝土裂缝监测设计,并对混凝土应力应变、温度、结构缝开合度等物理量进行了实时监测。通过实际监测数据了解隧洞衬砌混凝土受力特点,并进一步分析衬砌裂缝原因及预防措施。

2 隧洞衬砌裂缝监测设计

2.1 工程概况

隧洞全长16 km,断面为马蹄形,成洞洞径为6.0 m。根据围岩分类Ⅴ、Ⅳ、Ⅲ类围岩衬砌厚度分别为70、60、50 cm。洞室衬砌混凝土采用二级配,强度等级为C35W12F200。采用钢模台车浇筑衬砌,每仓12 m,跳仓浇筑,拆模时间24 h。

2.2 监测点布置

隧洞衬砌裂缝监测布置L1和L2两个监测断面,共计36支光纤光栅式传感器(见图1),其中钢筋计16支,应变计8支,无应力计2支,表面裂缝计4支,埋入式裂缝计4支,埋入式测缝计2支。钢筋计监测衬砌内钢筋应力,主要布置在边墙、拱顶和拱肩位置,沿环向和洞轴线方向各布置1支;应变计及无应力计用于监测衬砌混凝土应力应变,应变计与钢筋计位置相同,沿环向布置;表面裂缝计用于监测衬砌混凝土表面裂缝开合程度,裂缝出现后垂直裂缝方向安装;埋入式裂缝计用于监测衬砌混凝土与围岩结合的变化程度,位于顶拱和拱肩;埋入式测缝计用于监测衬砌混凝土施工分缝的变化情况,位于两仓之间,距离底板1.5 m。观测采用自动化设备,采集频次1次/h。

图1 隧洞衬砌裂缝监测仪器布置示意(单位:mm)

(1)钢筋计安装。钢筋计与衬砌混凝土内的钢筋采用平头焊接方式,在焊接过程,确保仪器部位温度不超过50 ℃,不得在焊缝处浇水以免影响焊接质量。焊接作业时对光缆进行保护,避免损伤。焊接完成后,传感器光缆沿着钢筋走线,每隔0.5 m用尼龙扎线绑扎好,必要时重点部位可采用胶粘固定。仪器光缆采用PE套管保护,引至断面保护盒。

(2)应变计安装。应变计用钢筋上绑扎定位。应变计埋设时严格控制方向,安装期间须当心避免对两端块施加过大的力,以防止传感器在安装时由于超出其量程而损坏。仪器光缆的走线、保护与钢筋计相同。

(3)无应力计安装。首先将无应力计放置的无应力计筒内,用细铅丝将无应力计固定筒内中心位置。然后将无应力计筒固定在埋设位置且大口朝上。仪器光缆的走线、保护与钢筋计相同。

(4)表面裂缝计安装。衬砌混凝土出现裂缝后,在混凝土表面裂缝两侧钻孔,固定锚栓,安装仪器支架。裂缝计方向与混凝土裂缝方向垂直,将裂缝计安装在仪器的支架上。仪器光缆沿衬砌混凝土边墙走线,仪器光缆直接接入主光缆。

(5)埋入式测缝计安装。采用电锤在围岩上钻孔,将测缝计套筒安装在钻孔内,采用界面胶粘连紧密。测缝计一端固定在套筒里,套筒填充棉花,避免混凝土浆液进入。

(6)埋入式裂缝计安装。在已浇筑混凝土的仓面上钻孔安装裂缝计套筒,然后在套筒内安装裂缝计。仪器光缆的走线、保护与钢筋计相同。

3 隧洞衬砌裂缝监测成果分析

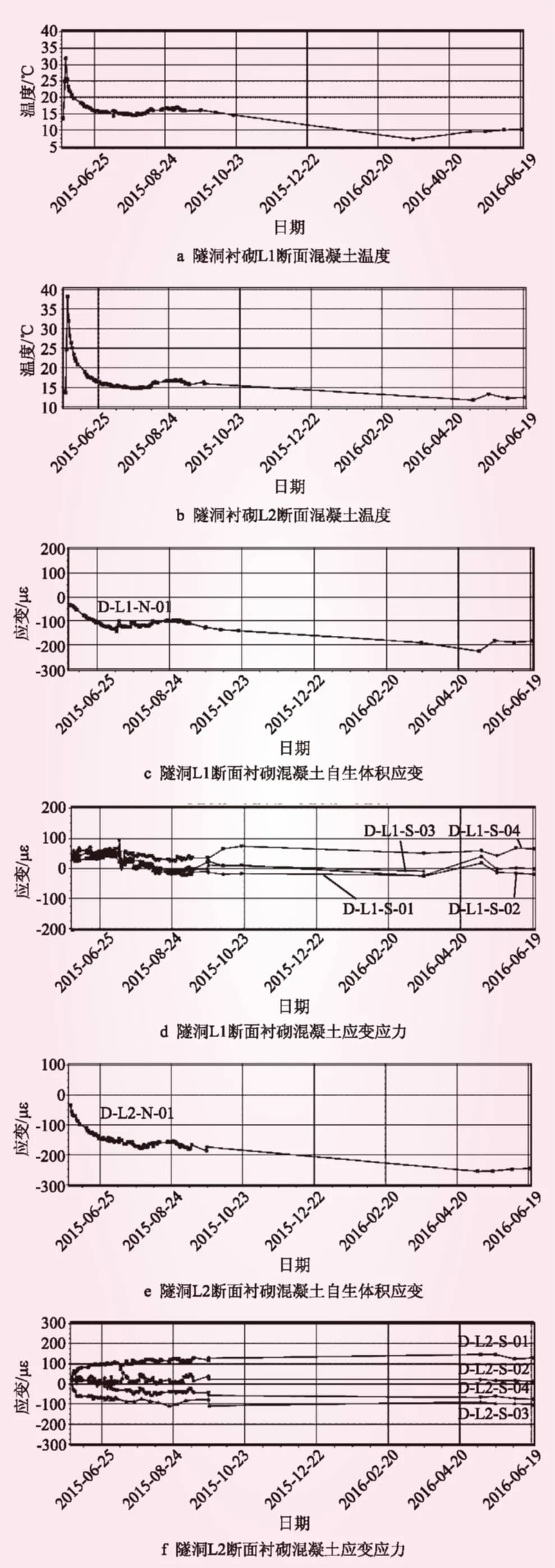

通过对已衬砌洞段裂缝查看情况,各隧洞段已衬砌混凝土大部分裂缝为环向裂缝,且大部分位于仓位中段,呈规律性分布;裂缝多分布于边顶拱范围,长度12~15 m,小部分为半侧裂缝,长度约2~6 m,裂缝宽度0.1~1.5 mm,大部分环向裂缝为贯穿性裂缝,有渗水或钙质析出;裂缝最早出现在混凝土浇筑结束后约15天前后。2015年5月27日开始安装埋设仪器,至2016年6月20日为止,隧洞衬砌各测点监测成果过程线见图2。

监测成果表明:

(1)表1为隧洞衬砌混凝土温度观测成果,隧洞衬砌浇筑时环境温度在14 ℃左右,混凝土入仓温度在25℃左右,混凝土浇筑后24 h内达到最高温度,L1断面最高温度35 ℃,L2断面最高温度40 ℃。混凝土降温主要发生在最高温升后7 d内,降温幅度达20 ℃,衬砌混凝土散热时长约1个月,之后混凝土温度基本稳定,主要受环境温度影响。当前混凝土温度11 ℃左右,与环境温度基本一致。

图2 隧洞衬砌各测点监测成果过程线

(2)从埋设的无应力计来看,衬砌混凝土呈收缩状态,混凝土当前自生体积应变在-245.44~-184.09 με;随着混凝土温度降低,混凝土收缩较快,主要收缩发生在混凝土浇筑后2个月以内;计算得出L1断面混凝土温度线膨胀系数为8.8 με/℃,L2断面混凝土温度线膨胀系数为9.2 με/℃;混凝土应变与温度的复相关系数在0.96以上,混凝土自生体积变形受温度影响最大;随着温度的降低混凝土收缩呈持续性,混凝土自生体积应变随温度呈动态稳定状态。

表1 隧洞衬砌混凝土温度观测成果

(3)从埋设的应变计来看,混凝土受力拉压不一,混凝土收缩过程中受周边约束影响,混凝土以受拉为主,总体应变较小,应力应变主要发生在混凝土浇筑后1个月内,主要受温度影响;当混凝土拉应变达到最大后,混凝土出现拉应变变小压应变变大的趋势;目前混凝土应力应变趋势相对稳定。混凝土拉应变最大的部位在L2断面(桩号:D191+436.000)左边墙的位置,应变值为130.24 με;压应变混凝土应变最大的位置在L2断面(桩号:D191+436.000),应变值在-103.07 με。

(4)混凝土钢筋应力受力拉压不一,以受拉为主,总体钢筋应力较小。混凝土浇筑初期,随着混凝土温度的逐渐下降,钢筋应力增长较快;随着混凝土温度的相对稳定(16℃左右),钢筋应力趋于稳定。钢筋应力最大的部位在L2断面(桩号:D191+436.000)顶拱和左边墙位置,应力值为69.88 MPa,沿断面环向方向,与混凝土最大应变在同一位置,且方向一致,这可能与周围的地质条件有关。

(5)围岩与衬砌混凝土结合缝呈张开状态,主要发生在混凝土浇筑后1个月内,与混凝土无应力应变监测成果一致。当前最大开合度为1.07 mm,发生在L1断面(桩号:D191+424.000)顶拱的位置,目前总体趋势相对稳定。

(6)混凝土施工缝呈张开状态,主要发生在混凝土浇筑后1个月内,与混凝土无应力应变监测成果一致。随着混凝土收缩,施工缝开合度增大;目前施工缝开合度受温度影响明显,当前测值分别为1.38 mm和1.16 mm。

(7)混凝土表面裂缝开合度总体趋势变小,裂缝出现后无明显扩展,目前处于稳定状态;裂缝出现时间与混凝土应变计最大拉应变出现时间基本一致。

4 结论和建议

4.1 结 论

(1)在混凝土浇筑后,由于水泥水化热的作用导致混凝土温度快速升高,1 d左右达到最高,而后逐渐降低到洞内平均温度。混凝土早期强度高,水化热也高,当内部混凝土温度高于外部混凝土的温差大时,就容易产生裂缝。监测到的混凝土内部最高温度约40 ℃,浇筑完成的混凝土外表面温度与环境温度15 ℃较接近,衬砌混凝土内外温差25 ℃,内外温差较大是造成混凝土衬砌开裂的主要原因。

(2)洞内外空气对流速度快,在洞口没有采取封堵的情况下混凝土表面干燥,水化热反应过早停止,混凝土表面的抗拉强度低,而混凝土内部水化热还未停止,易形成混凝土应力集中而产生表面裂缝;随着混凝土温度应力增加,表面裂缝进一步发展为贯穿性裂缝。

4.2 预防混凝土产生裂缝的措施

(1)控制混凝土原材料的温度是实现温度控制的主要手段。夏季采用了堆高骨料堆、料场上方搭设遮阳棚、骨料洒水、预冷骨料、利用夜间低温浇筑。秋末冬初时节隧洞洞口封闭,采用热风机洞内增温、浇筑温控全过程中跟踪。

(2)夏季将选择在夜间浇筑混凝土,延长拆模时间并适当保温或涂抹防止水分蒸发的养护剂。混凝土拆模后表面按照施工规范及时洒水养护。冬季施工则选择白天气温较高时段浇筑。洞口处挂棉帘子保温,冬季洞内采取增温措施。

4.3 裂缝的处理

隧洞洞身衬砌混凝土产生的裂缝基本为垂直洞轴线环向和横向分布,初步分析为不属于危害性裂缝,为非结构性受约束温度裂缝,对结构的稳定性影响不大,但对工程的防渗和结构的耐久性有影响。根据工程运行要求,结合裂缝的状况,衬砌混凝土在回填灌浆和固结灌浆后对裂缝进行处理。对于裂缝处理采用化学灌浆和表面覆盖两种方法[4]。

[1] 张素磊. 隧洞衬砌结构健康诊断及技术状况评定研究[D]. 北京: 北京交通大学, 2012.

[2] 李财辉. 水工隧洞衬砌混凝土裂缝的防治及处理[J]. 福建建材, 2013(11): 67- 68.

[3] 朱伯芳. 大体积混凝土温度应力与温度控制[M]. 北京: 中国电力出版社, 1999.

[4] 李宁. 引水洞衬砌裂缝的影响及灌浆处理仿真分析[J]. 岩土力学, 2001(6): 163- 165.

MonitoringandCauseAnalysisofConcreteLiningCrackinginHydraulicTunnel

TIAN Zhenhua1,2, LI Baoshi3, WANG Jingchen3

(1. China Institute of Water Resources and Hydropower Research, Beijing 100048, China; 2. Beijing IWHR Technology Co., Ltd., Beijing 100048, China; 3. Liaoning Water Resource Management Group Company Ltd., Shenyang 110003, Liaoning, China)

For studying the cracking of thin-wall lining concrete structure, the concrete lining crack automatic monitoring system of a hydraulic tunnel is designed, which is able to real-time monitor the stress, strain, temperature, crack opening of concrete. The monitoring results show that the lining has penetrated cracks within one month after the completion of pouring, and the cracks are distributed from arch to side walls, even to whole tunnel section, but the crack opening is small and there is no obvious enlarging trend. From the analysis of monitoring data, it is found that the heat dissipation of thin-wall concrete is faster, the temperature drop gradient of concrete is larger and the internal temperature stress of concrete is higher. As lining concrete surface curing is not carried out, the dry shrinkage of surface concrete further promote the development of cracking in internal concrete. After the cracking, the stress in lining concrete will be re-distributed, so the cracks will not further develop.

tunnel; concrete lining; crack; safety monitoring

TV698.11

A

0559- 9342(2017)09- 0045- 04

2017- 03- 24

田振华(1986—),男,河南濮阳人,工程师,博士研究生,主要从事大坝等结构安全监测工作.

(责任编辑王 琪)