Ce对Al-15%Mg2Si复合材料组织和性能的影响*

任玉艳,胡 皓,李英民,陈圣元

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

Ce对Al-15%Mg2Si复合材料组织和性能的影响*

任玉艳,胡 皓,李英民,陈圣元

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

为了研究Ce元素对Al-15%Mg2Si复合材料微观组织和力学性能的影响,利用原位内生工艺制备了Al-15%Mg2Si复合材料,并加入不同质量分数的Ce元素对复合材料进行细化变质.利用扫描电子显微镜进行微观组织观察,利用布氏硬度计和液压万能试验机进行力学性能测试.结果表明,添加Ce元素后Mg2Si相以块状和粒状形态存在于Al基体中,随着Ce元素质量分数的增加,初生Mg2Si相得到细化,其力学性能呈现先增大后减小的趋势.当Ce元素的质量分数为0.6%时,初生Mg2Si相的细化效果最好,其力学性能最佳.

Al-15%Mg2Si复合材料;原位内生;Ce元素;微观组织;抗拉强度;硬度;伸长率;细化机制

随着工业技术的发展,复合材料的研究备受关注.由于具有较低的密度、良好的铸造性能和耐磨性、显著的物理性能、极好的可设计性等优良特性,铝基复合材料被广泛应用于建筑材料、工业型材、装备技术、汽车和航空航天工业等众多领域[1-3].金属间化合物Mg2Si具有高硬度、高熔点、低密度、低热膨胀系数等诸多优点[4].Mg2Si相的密度仅为1.88 g/cm3,弹性模量却高达120 GPa,因而已经成为金属基复合材料的理想颗粒增强相[5].然而Al-Mg2Si复合材料在传统熔铸过程中易形成粗大的初生Mg2Si相,且其晶粒易发生开裂并割裂铝基体,从而降低了Al-Mg2Si复合材料的力学性能[6],进而限制了Al-Mg2Si复合材料的实际应用,因此,针对Al-Mg2Si复合材料的制备和改性进行研究显得至关重要.

近些年人们尝试通过向Al-15%Mg2Si复合材料中加入各种元素进行改性细化,从而提高复合材料的性能.相关研究[7]发现,当向Al-15%Mg2Si复合材料中加入一定量的Cr元素时,Cr元素可以改善复合材料中初生Mg2Si相的形貌与尺寸,当复合材料富Cr时,可以形成Al13Cr4Si4金属间化合物,Cr元素的加入使得复合材料的力学性能得到了明显提高;当向Al-15%Mg2Si复合材料中加入P元素时,同样可以改善初生Mg2Si相的形貌和尺寸,当P元素的质量分数为1%时,复合材料的极限抗拉强度明显提高[8];当向Al-15%Mg2Si复合材料中加入一定量的Li元素并进行均匀化处理后,Mg2Si颗粒的形貌得到细化,此时复合材料的极限抗拉强度和伸长率达到最佳值[9];当向Al-15%Mg2Si复合材料中加入Ni元素后,初生和共晶Mg2Si相形貌能够得到改善,且初生Mg2Si相的平均晶粒尺寸从42 μm减小到17 μm[10];当向Al-15%Mg2Si复合材料中加入Mn元素后,Mg2Si平均晶粒尺寸发生了改变,当Mn的质量分数达到2%时,复合材料的抗拉强度和伸长率达到最佳值[3].

稀土元素是一种表面活性元素,因具有独特的电子结构和较高的活泼性,可在铝基复合材料中起到独特的冶炼、除气及变质细化作用,被认为是一种绿色改性剂.相关研究[11]表明,当向Al-15%Mg2Si复合材料中加入Y元素后,Mg2Si相发生细化,当Y元素的质量分数为0.5%时,复合材料的力学性能最佳;当向Al-18%Mg2Si复合材料中加入Nd元素进行变质后,初生Mg2Si相的尺寸显著降低,并以颗粒或点状形貌弥散分布于基体中,复合材料的硬度和抗拉强度分别提升了12%和27%[12].

Ce作为一种常见稀土元素,可对Al-Mg-Si系材料组织的改善和性能的提高起到重要作用.当在Al-18%Si-10%Mg合金中加入质量分数为0.8%的Ce元素后,初生Mg2Si颗粒由粗大的十字状或不规则多面体状转变成细小规则的块状,随着稀土Ce元素的添加,合金的抗拉强度和伸长率均有所提高,而摩擦系数和磨损量则逐渐降低[13].当Al-30%Mg2Si复合材料中加入Ce元素后,Ce元素也可起到细化变质作用,初生Mg2Si相的形貌与分布得到改善,复合材料的力学性能得到提高[14],然而,目前有关Al-15%Mg2Si复合材料中加入稀土Ce元素的研究较少.本文主要研究了稀土元素Ce对铸态Al-15%Mg2Si复合材料微观组织和力学性能的影响,同时为稀土Ce改性铸态Al-15%Mg2Si复合材料的研发提供试验参考.

1 材料及方法

以纯度为99.7%的工业Al锭、纯度为99.61%的工业Mg锭和Al-26%Si中间合金为原料制备Al-15%Mg2Si复合材料.复合材料中w(Mg)=9.47%,w(Si)=5.53.%,余量为Al.采用原位内生工艺在高温节能箱式电阻炉中进行复合材料熔炼.改性材料为Al-20%Ce中间合金,且试验中Ce元素的加入质量分数分别为0.4%、0.6%、0.8%和1.2%.

熔炼开始时,首先将放置有工业纯Al和Al-26%Si中间合金的坩埚置于电阻炉中,并随炉升温,当温度达到720 ℃时,保温一段时间直至原料完全熔化,然后加入包有铝箔的纯Mg锭.根据以往浇注规律,Mg锭在熔炼过程中存在烧损,因此,Mg元素的加入量需要比实际用量多出20%[4].加入Mg锭后,需要保温约20 min以保证Mg锭完全熔化并与原料充分混合.随后加入包有铝箔的稀土中间合金Al-20%Ce,并在金属混合液表面添加少量盐类混合物作为覆盖剂,以减少Mg和稀土Ce的烧损,保温10 min使原料和稀土混合均匀.之后在金属混合液中加入C2Cl6除气剂进行除气、除杂,C2Cl6加入量约为金属混合液质量的0.4%.除渣后将温度为720 ℃的金属混合液浇入提前预热的金属铸型内,即可得到含有稀土Ce的Al-15%Mg2Si复合材料试样.

在复合材料试样上切取两个体积约为10 cm3的立方试块.将其中一个试块进行预磨、抛光、腐蚀(腐蚀液为HF水溶液)后,利用附带能谱仪的S-3400N型扫描电子显微镜对其进行微观组织观察.将另一个试块进行打磨后,利用HB-3000型布氏硬度计进行布氏硬度测定,并在试块上切取厚度为2 mm的标准拉伸试样,采用WES型液压万能试验机测定试样的抗拉强度及伸长率.需要注意的是,在布氏硬度试验中同一成分应取多个试样,并在试样同一表面进行多次测量,选取数据相近结果的平均值作为最终硬度值.

2 结果与分析

2.1 复合材料的微观组织

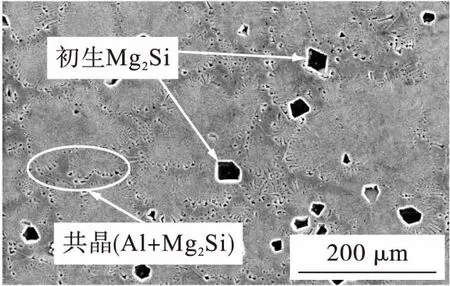

图1为Al-15%Mg2Si复合材料的铸态微观组织.由图1可见,该复合材料主要由初生Mg2Si相和共晶组织(Al+Mg2Si)组成.初生Mg2Si相非均匀分布在Al基体中,相多呈略微粗大的块状,而共晶Mg2Si相则呈细小颗粒状.

图1 Al-15%Mg2Si复合材料的铸态微观组织Fig.1 Microstructure of as-cast Al-15%Mg2Si composite

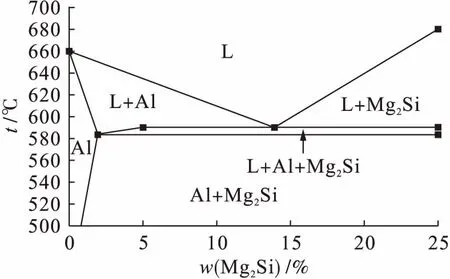

图2为Al-Mg2Si复合材料的伪二元共晶相图[4].由图2可知,当Mg2Si相的质量分数为15%时,发生的相变过程为L→L1+(Mg2Si)P→(Mg2Si)P+(Mg2Si+Al)E在相变反应中P为初生相;E为共晶相;L、L1为液相.可见,在Al-15%Mg2Si凝固过程中Mg与Si首先反应生成Mg2Si金属间化合物,随后Al和Mg2Si以共晶形式凝固于复合材料中.

图2 Al-Mg2Si复合材料的伪二元共晶相图Fig.2 Pseudo-binary eutectic phase diagram of Al-Mg2Si composite

2.2 稀土Ce对复合材料微观组织的影响

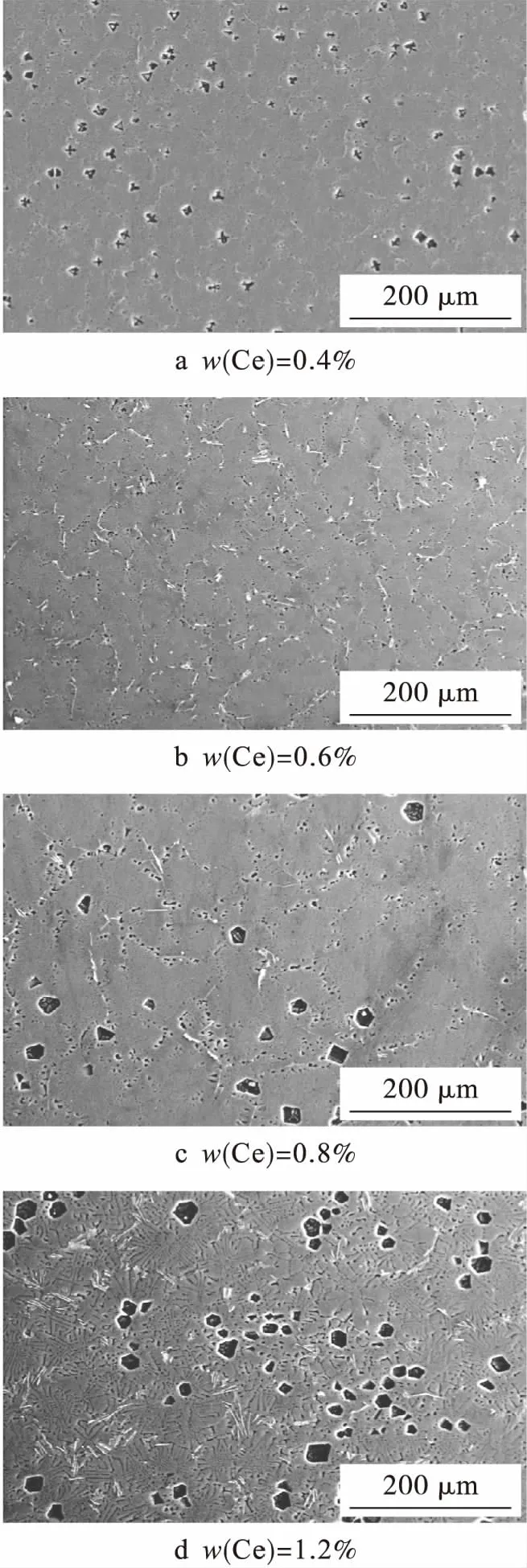

图3为不同Ce质量分数下Al-15%Mg2Si复合材料的微观组织.由图3可见,稀土元素Ce可以改善初生Mg2Si相的形貌、平均晶粒尺寸和分布.当加入质量分数为0.4%的稀土Ce后,复合材料微观组织中略微粗大的初生Mg2Si相被细化成细小的颗粒,但依旧存在尖锐边缘,且相对不均匀地分布在铝基体上(见图3a);当稀土元素Ce的加入量达到0.6%时,微观组织中的初生Mg2Si相得到明显细化,平均晶粒尺寸明显减小,且Mg2Si相均匀地分布在Al基体中,此时Mg2Si相的细化效果最佳(见图3b);当稀土元素Ce的加入量继续增加至0.8%时,初生Mg2Si相开始粗化,细化效果减弱,平均晶粒尺寸变大(见图3c).当稀土元素Ce的质量分数达到1.2%时,初生Mg2Si相的平均晶粒尺寸与图3c中的情况相近,但粗大的初生Mg2Si相数量增多,分布不均,未观察到明显细化效果(见图3d).

图3不同Ce质量分数下Al-15%Mg2Si复合材料的微观组织

Fig.3MicrostructuresofAl-15%Mg2SicompositewithdifferentmassfractionsofCeelement

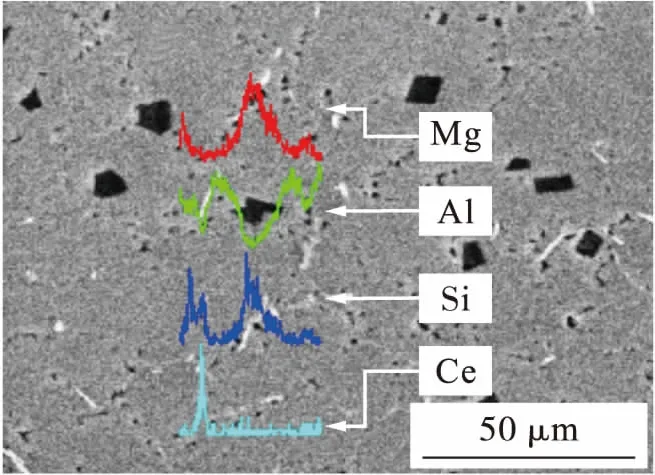

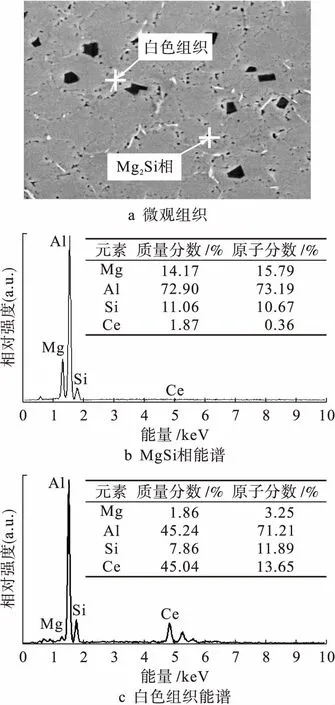

对比图3可知,当Ce元素的质量分数为0.6%时,Al-15%Mg2Si复合材料的细化效果最佳,因此,利用扫描电子显微镜对Ce质量分数为0.6%的Al-15%Mg2Si复合材料的微观组织进行分析.为了进一步分析Ce元素在Al-15%Mg2Si复合材料中的分布情况,利用能谱仪对Al基体、Mg2Si相和复合材料中的白色组织进行线扫描分析,具体结果如图4所示.由图4可见,黑色Mg2Si相、灰色Al基体及相边界处均含有少量稀土元素Ce,而Al基体上的白色组织中却含有大量稀土元素Ce,表明稀土元素Ce与Al形成了Al-Ce化合物,且该化合物大量存在于Al基体上的白色组织中,少量附着在初生Mg2Si相及其周围组织中,Al-Ce化合物可对初生Mg2Si相的长大起到抑制作用,但抑制程度相对薄弱.

图4 Al-15%Mg2Si复合材料中各元素的线分布Fig.4 Line distribution of elements in Al-15%Mg2Si composite

图5为Ce质量分数为0.6%的Al-15%Mg2Si复合材料的微观组织与能谱.Al基体上的黑色Mg2Si相中存在微量稀土元素Ce,其质量分数约为1.87%(见图5a、b);Al基体上的白色组织中含有大量稀土元素Ce,其质量分数约为45.04%(见图5a、c).由此也可以确定稀土元素Ce大量存在于Al基体中,且能够影响Al-15%Mg2Si复合材料的组织形貌和性能.

Al-Mg2Si复合材料在凝固过程中的细化变质主要有以下两种途径[15]:一是增加有效晶核数量,提高形核率,进而细化晶粒;二是改变晶体生长模式,抑制晶粒长大,从而使晶粒得到细化.在Al-15%Mg2Si复合材料中加入稀土元素Ce,可以同时达到以上两种效果,从而细化复合材料的组织.

稀土Ce的原子半径为0.182 4 nm,Al的原子半径为0.143 nm,两者相差较大,因此,Ce在Al中的固溶度很低.Ce元素可以形成很小的固溶体并依附在晶粒表面上,同时Ce元素也是一种表面活性物质.一方面,稀土元素Ce的加入增加了凝固过程中液体的过冷度,容易在Mg2Si晶粒前沿发生吸附偏聚,因而可与基体形成含Ce化合物并聚集在Mg2Si相边缘,从而降低了Mg2Si晶粒的生长速度,抑制了Mg2Si相的生长,进而起到细化晶粒作用;另一方面,α-Al可以起到异质形核核心的作用,稀土元素Ce可与Al生成新相并包围α-Al,从而增加了有效晶核数量,进而起到变质作用.当复合材料中稀土Ce的加入量达到0.6%时,形核质点增多,此时足够的含Ce化合物富集在初生Mg2Si相周围,因而晶粒细化效果最佳.然而当Ce元素的加入量超过一定量时,由于Ce与Al形成的化合物被消耗,因而减少了对初生Mg2Si相的包围,导致细化效果减弱甚至消失.

图5 Al-15%Mg2Si复合材料的微观组织与能谱Fig.5 Microstructure and energy spectra of Al-15%Mg2Si composite

图6为稀土Ce质量分数为0.6%的Al-15%Mg2Si复合材料的XRD图谱.由图6可见,复合材料中含有Al和Mg2Si相.

图6 Al-15%Mg2Si复合材料的XRD图谱Fig.6 XRD spectrum of Al-15%Mg2Si composite

由于稀土Ce在Al-15%Mg2Si复合材料中的含量很低,通过XRD检测未能分析出Ce元素的存在形式,因此,需要对由Ce形成的白色组织进行存在形式分析.化合物形成的难易程度主要取决于元素之间的电负性差值[15],两种元素的电负性差值越大,表明两种元素之间越容易形成金属间化合物.稀土Ce的电负性和Al、Si相差较大,因此,Ce元素易与Al、Si形成化合物.

理论上根据Ce-Si二元相图可知,Ce和Si可以形成多种金属间化合物,但是CeSi2、Ce3Si5、CeSi和Ce5Si4等化合物的形成温度都在1 200 ℃以上,因而这些化合物在不超过740 ℃的试验条件下难以形成.由Ce-Si二元相图可知,本文条件下稀土Ce和Si只能在628 ℃发生共晶反应,即

L→Ce+Ce5Si3

然而,由Al-Mg2Si伪二元共晶相图可知,Al-15%Mg2Si复合材料的共晶转变温度为583.5 ℃.当温度达到583.5 ℃时,由于复合材料实际成分中的Mg与Si质量比大于1.73,结合图6可以发现,复合材料中不会有多余的Si剩下,因此,实际上稀土元素Ce不可能与Si形成金属间化合物.

根据Al-Ce二元相图可知,Ce可与Al形成α-Al11Ce3、β-Al11Ce3、Al3Ce、Al2Ce、AlCe、α-AlCe3和β-AlCe3等化合物.在不超过720 ℃的情况下,稀土Ce可与Al分别在586、640和645 ℃发生如下共晶反应:

L→Ce+β-AlCe3L→α-Al+α-Al11Ce3L→β-AlCe3+AlCe

当微量Ce加入复合材料后,可以发生共晶反应生成α-Al和α-Al11Ce3相,其共晶转变温度为640 ℃,高于复合材料的共晶转变温度,因而在熔体凝固过程中提供了成分过冷.α-Al起到形核核心作用,α-Al11Ce3相则附着在晶粒边缘,不易形成Mg2Si相的形核核心,从而不易溶于初生Mg2Si相中.随着Ce元素的增加,足够的α-Al11Ce3化合物聚集在Mg2Si相表面,阻止了Mg2Si相的生长,进而细化了复合材料的组织.潘复生等[16]研究发现,当复合材料富Al时,Al和Ce最易形成的二元化合物为Al11Ce3.吴健等[17]通过X射线衍射分析发现,将Al-20%Ce中间合金加入到Al-Mg合金中后,Al和Ce会发生反应生成高熔点化合物Al4Ce,而所形成的Al4Ce相实际上就是α-Al11Ce3化合物[16].

由于本文中加入的稀土Ce的含量不足2%,并不存在富Ce现象,根据Al-Ce二元相图可知,无法在645和586 ℃发生共晶反应.同时,由图5c可以发现,若排除Al基体的影响,Al和Ce的原子比接近4∶1,因此,复合材料的白色组织应为Al4Ce(α-Al11Ce3)化合物.这种化合物一方面富集在初生Mg2Si相的周围,可以改变初生相的生长模式,进而细化晶粒;另一方面则通过在640 ℃发生的共晶反应,包围α-Al基体,促使α-Al作为结晶晶核,从而起到细化晶粒作用.

2.3 稀土Ce对复合材料力学性能的影响

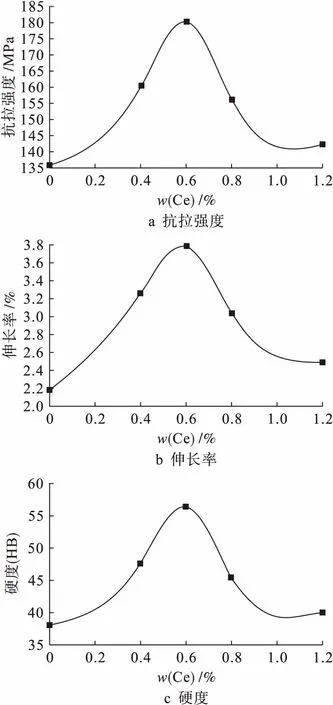

图7为Ce元素含量对Al-15%Mg2Si复合材料力学性能的影响规律.

图7 Al-15%Mg2Si复合材料的力学性能Fig.7 Mechanical properties of Al-15%Mg2Si composite

由图7可见,随着稀土元素Ce加入量的增加,Al-15%Mg2Si复合材料的各项力学性能均呈现先增大后减少的趋势.当Ce元素的质量分数达到0.6%时,Al-15%Mg2Si复合材料的力学性能达到最佳,稀土Ce的细化变质效果最好.此时,抗拉强度由最初的136 MPa提高到180.25 MPa;伸长率由最初的2.18%提高到3.79%;硬度由最初的38.1 HB提高到56.4 HB.然而,当Ce元素的质量分数继续增加到0.8%和1.2%时,随着Ce含量的增加,Al-15%Mg2Si复合材料的力学性能开始下降.

相关研究[18-19]发现,初生Mg2Si相尺寸的减小会降低材料在拉伸过程中产生裂纹的几率,进而提高材料的抗拉强度.少量由稀土元素Ce形成的化合物会聚集在初生Mg2Si相周围,从而阻碍了Mg2Si相的长大.当稀土Ce的加入量较少时,初生Mg2Si相的平均晶粒尺寸随着Ce含量的增加而减小,降低了复合材料在拉伸过程中产生裂纹的几率,进而提高了材料的抗拉强度.同时,细小的稀土化合物分布在Al基体中,可以阻碍位错运动,对复合材料起到弥散强化作用,进而提高材料强度.加入稀土Ce后,初生Mg2Si相的形貌得到改善,因而复合材料的塑性有所提高.然而,当Ce的加入量过大时,由于稀土Ce具有较高的化学活性,此时稀土Ce更倾向于与Al结合形成化合物,并在Al基体中独自生长,而并未明显吸附于初生Mg2Si相周围,造成Mg2Si相的平均晶粒尺寸不再减小,反而有所粗化,从而导致应力集中与基体割裂的发生,因而使得复合材料的力学性能有所降低.

3 结 论

本文研究了稀土Ce对Al-15%Mg2Si复合材料微观组织和力学性能的影响,通过以上试验分析可以得出以下结论:

1) 在Al-15%Mg2Si复合材料中加入质量分数不超过0.6%的稀土元素Ce,能够在一定程度上细化初生Mg2Si相,且当稀土元素Ce的质量分数为0.6%时,细化效果最佳.但当稀土元素Ce的加入量达到0.8%及以上时,初生Mg2Si相则变得更为粗大.

2) 随着Al-15%Mg2Si复合材料中稀土Ce加入量的增加,复合材料的各项力学性能(抗拉强度、伸长率和硬度)均呈现先增大后减小的趋势,当稀土Ce的质量分数为0.6%时,复合材料的力学性能最佳.

3) 稀土元素Ce可以改善Mg2Si相的形态和分布,同时稀土Ce能够形成化合物并聚集在Mg2Si相生长前沿,阻碍Mg2Si初生相和共生相的生长,进而能够细化Mg2Si相.

[1] 武高辉.金属基复合材料发展的挑战与机遇 [J].复合材料学报,2014,31(5):1228-1237.

(WU Gao-hui.Development challenge and opportunity of metal matrix composites [J].Acta Materiae Compositae Sinica,2014,31(5):1228-1237.)

[2] 张建新,高爱华.Al-Mg-Si系合金中稀土Y和Si的叠加作用分析 [J].铸造,2012,61(8):913-916.

(ZHANG Jian-xin,GAO Ai-hua.Influence of superposition of rare earth Y and Si element on Al-Mg-Si aluminum alloy [J].Foundry,2012,61(8):913-916.)

[3] Ghorbani M R,Emamy M,Khorshidi R,et al.Effect of Mn addition on the microstructure and tensile pro-perties of Al-15%Mg2Si composite [J].Materials Science & Engineering A,2012,550(5):191-198.

[4] Zhang J,Fan Z,Wang Y Q,et al.Microstructural development of Al-15wt.%Mg2Si in situ composite with mischmetal addition [J].Materials Science & Engineering A,2000,281(1/2):104-112.

[5] 张健,王玉庆,杨滨,等.原位内生Al/Mg2Si/Si复合材料铸态组织研究 [J].复合材料学报,1999,16(4):30-34.

(ZHANG Jian,WANG Yu-qing,YANG Bin,et al.On the microstructure of an as-cast Al/Mg2Si/Si in-situ composite [J].Acta Materiae Compositae Sinica,1999,16(4):30-34.)

[6] Wu X F,Zhang G G,Wu F F.Microstructure and dry sliding wear behavior of cast Al-Mg2Si in-situ metal matrix composite modified by Nd [J].Rare Metals,2013,32(3):284-289.

[7] Ghorbani M R,Emamy M,Nemati N.Microstructural and mechanical characterization of Al-15%Mg2Si composite containing chromium [J].Materials & Design,2011,32(8):4262-4269.

[8] Nasiri N,Emamy M,Malekan A,et al.Microstructure and tensile properties of cast Al-15%Mg2Si compo-site:effects of phosphorous addition and heat treatment [J].Materials Science & Engineering A,2012,556(3):446-453.

[9] Razaghian A,Bahrami A,Emamy M.The influence of Li on the tensile properties of extruded in situ Al-15%Mg2Si composite [J].Materials Science & Engineering A,2012,532(1):346-353.

[10]Emamy M,Khodadadi M,Raouf A H,et al.The influence of Ni addition and hot-extrusion on the microstructure and tensile properties of Al-15%Mg2Si composite [J].Materials & Design,2013,46(4):381-390.

[11]Emamy M,Nodooshan H R J,Malekan A.The microstructure,hardness and tensile properties of Al-15%Mg2Si in situ composite with yttrium addition [J].Materials & Design,2011,32(8/9):4559-4566.

[12]吴敌,齐锦刚,李扬,等.变质元素对Al-Mg2Si合金形核机理的影响 [J].材料热处理学报,2014,35(增刊2):14-19.

(WU Di,QI Jin-gang,LI Yang,et al.Effect of modifying elements on nucleation mechanism of Al-Mg2Si alloy [J].Transactions of Materials and Heat Treatment,2014,35(Sup2):14-19.)

[13]李鹏飞,兰晔峰,简医生,等.Ce对Al-18%Si-10%Mg合金显微组织与力学性能的影响 [J].铸造技术,2015,36(3):559-561.

(LI Peng-fei,LAN Ye-feng,JIAN Yi-sheng,et al.Effect of Ce on microstructures and mechanical pro-perties of alloy Al-18%Si-10%Mg [J].Foundry Technology,2015,36(3):559-561.)

[14]刘桐宇.Al/Mg2Si复合材料组织与性能的研究 [D].沈阳:沈阳工业大学,2015.

(LIU Tong-yu.Study on microstructure and mechanical properties of Al/Mg2Si composite [D].Shenyang:Shenyang University and Technology,2015.)

[15]任玉艳,刘桐宇,李英民.稀土元素钇对Al-30wt%Mg2Si复合材料组织和力学性能的影响 [J].复合材料学报,2015,32(5):1367-1373.

(REN Yu-yan,LIU Tong-yu,LI Ying-min.Influence of rare earth element Y on microstructure and mechanical properties of Al-30wt%Mg2Si composites [J].Acta Materiae Compositae Sinica,2015,32(5):1367-1373.)

[16]潘复生,丁培道.铝合金中的稀土化合物 [J].轻合金加工技术,1994,22(6):38-42.

(PAN Fu-sheng,DING Pei-dao.Rare earth compound in aluminum alloy [J].Light Alloy Fabrication Technology,1994,22(6):38-42.)

[17]吴健,古文全,薛涛,等.稀土Ce对Al-10Mg合金组织及力学性能的影响 [J].特种铸造及有色合金,2014,34(1):89-92.

(WU Jian,GU Wen-quan,XUE Tao,et al.Effects of cerium addition on the microstructure and mechanical properties of Al-10Mg alloys [J].Special Casting & Nonferrous Alloys,2014,34(1):89-92.)

[18]任玉艳,刘桐宇,李英民.Bi对Al-30%Mg2Si复合材料组织和性能的影响 [J].沈阳工业大学学报,2015,37(2):159-164.

(REN Yu-yan,LIU Tong-yu,LI Ying-min.Influence of Bi on microstructure and properties of Al-30%Mg2Si composite [J].Journal of Shenyang University of Technology,2015,37(2):159-164.)

[19]寇首鹏,孔庆富,马继刚,等.Sn对Mg-2.0Si合金组织和性能的影响 [J].铸造,2016,65(3):216-219.

(KOU Shou-peng,KONG Qing-fu,MA Ji-gang,et al.Effects of Sn on microstructure and mechanical property of Mg-2.0Si alloy [J].Foundry,2016,65(3):216-219.)

InfluenceofCeonmicrostructuresandpropertiesofAl-15%Mg2Sicomposite

REN Yu-yan, HU Hao, LI Ying-min, CHEN Sheng-yuan

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

In order to study the effect of Ce element on the microstructures and mechanical properties of Al-15%Mg2Si composite, the Al-15%Mg2Si composite was prepared with in-situ formation technology, and the Ce element with different mass fractions was added to refine and modify the composite.In addition, the microstructures were observed with scanning electron microscope (SEM), and the mechanical properties were tested with the Brinell hardness and hydraulic universal testers.The results show that after adding Ce element, the Mg2Si phase with the massive and granular morphologies exists in the Al matrix.With increasing the mass fraction of Ce element, the primary Mg2Si phase gets refined, and the mechanical properties of the composite firstly increase and then decrease.When the mass fraction of Ce element is 0.6%, the refinement effect of primary Mg2Si phase is best and the mechanical properties of the composite are optimal.

Al-15%Mg2Si composite; in-situ formation; Ce element; microstructure; tensile strength; hardness; elongation; refinement mechanism

2016-11-02.

沈阳市科技计划资助项目(F15-199-1-11).

任玉艳(1970-),女,辽宁沈阳人,副教授,博士,主要从事高比强度耐高温金属基复合材料等方面的研究.

* 本文已于 2017-10-25 21∶12在中国知网优先数字出版.网络出版地址:http://kns.cnki.net/kcms/detail/21.1189.T.20171025.2112.024.html

10.7688/j.issn.1000-1646.2018.01.06

TB 331

A

1000-1646(2018)01-0030-07

尹淑英 英文审校:尹淑英)