基于精简并发潜结构映射的竖炉焙烧过程综合故障诊断

刘强 秦泗钊

基于精简并发潜结构映射的竖炉焙烧过程综合故障诊断

刘强1,2秦泗钊2,3

竖炉焙烧过程因运行条件异常变化或操作不当会造成上火、冒火、过还原和欠还原等运行故障.这些故障直接影响过程运行安全和产品质量(比如,磁选管回收率),但难以采用基于模型和基于知识的方法建模故障与产品质量的关系,以及诊断故障变量.针对上述问题,本文提出数据驱动的基于并发潜结构映射(Concurrent projection to latent structures,CPLS)的竖炉焙烧过程综合故障诊断方法.首先,将并发潜结构映射分解的过程变量共有子空间与残差空间精简合并来建立磁选管回收率相关的过程变化空间,提出基于精简并发潜结构映射模型的竖炉焙烧过程综合监控方法;接下来,定义相应的重构贡献图并与竖炉焙烧过程相结合,提出CPLS精简重构贡献方法用于竖炉焙烧过程故障变量诊断;最后,利用竖炉焙烧过程半实物仿真平台采集的数据进行实验研究,结果表明所提方法不仅可以诊断出质量相关的故障,而且可诊断出回路设定值之外的故障变量.

竖炉焙烧过程,综合故障诊断,并发潜结构映射,精简重构贡献

竖炉焙烧过程是选矿生产的关键工序,用于对原料赤铁矿高温焙烧,将弱磁性矿物转化成强磁性矿物,作为下游磁选工序的原料.竖炉焙烧原料矿石的大小、种类、成分变化频繁,在运行条件异常变化或操作不当时,可发生上火和冒火等与运行安全密切相关的故障,也可发生过还原和欠还原等与质量指标(即磁选管回收率)下降密切相关的故障,有必要有效监控与诊断.

竖炉焙烧过程生产条件变化频繁、物理和化学反应机理复杂,一方面难以依据物理和化学规律建立过程的精确数学模型;另一方面,竖炉焙烧过程的运行故障不是传统的传感器和执行机构故障,难以建立故障模型.因此,以过程模型与故障模型为基础的基于模型方法难以用于竖炉焙烧过程运行故障诊断[1].

近年来,学者提出基于知识的竖炉焙烧过程故障诊断方法.比如,Chai等[2]、吴峰华等[3]建立了基于规则推理的竖炉焙烧过程故障诊断专家系统,对过程变量的观测值利用产生式规则进行判断与推理,以规则推理的结论作为故障诊断结论;严爱军等[4]提出基于案例推理的竖炉焙烧过程故障诊断方法,将新故障与案例库中的历史故障进行比较,得到以概率形式表示的故障诊断结论.但上述方法存在两个问题:1)只能诊断出故障发生,但不能诊断故障原因,特别是无法诊断回路设定值之外的故障原因变量;2)由于竖炉焙烧过程的过程变量相关关系复杂,难以获得用于规则推理及案例推理所需的过程先验知识,方法实施与维护难度大.

针对上述问题,Lu等[5]结合数据驱动故障诊断方法无需过程精确数学模型、降维可视化以及实施维护方便等优点[6−8],利用历史正常数据,采用主元分析(Principal component analysis,PCA)技术建立竖炉焙烧过程的多元统计模型与故障监控指标,在此基础上进行竖炉焙烧过程故障诊断.但该方法属于单一层面的潜结构建模与故障诊断,将质量变量等同于一般的过程变量,无法诊断故障与产品质量磁选管回收率之间的关系.针对单一层面数据建模与故障诊断方法的问题,多位学者研究了多层面数据建模与故障诊断[7−16].比如,MacGraegor等[8]提出基于偏最小二乘(Partial least squares,PLS)的故障诊断方法,Zhou等[9]、Li等[10−11]提出全潜结构映射的建模与监控方法,Qin等[12]、Liu等[13]提出并发潜结构映射(Concurrent projection to latent structures,CPLS)多层面建模与监控方法,实现过程与质量的联合监控,已成为过程工业数据建模与故障诊断的新方向[17].

然而,CPLS方法将与质量直接相关的过程变化以及与质量潜在相关的过程变化,划分成两个不同的子空间,即共有子空间与过程变化残差空间,分别用T2统计指标与Q统计指标监控.对于竖炉焙烧过程而言,新发故障可能同时影响这两个子空间.为此,本文提出将两个统计指标合并为一个统一指标,利用竖炉焙烧过程历史正常数据(以磁选管回收率作为质量变量,以燃烧室温度、还原煤气流量、炉顶废气温度、炉内负压、燃烧煤气热值和加热空气流量作为过程变量),建立竖炉焙烧过程并发潜结构映射模型及精简CPLS模型用于综合监控.在此基础上,考虑到CPLS重构贡献难以满足正确诊断的必要条件,本文提出CPLS精简重构贡献方法,用于诊断竖炉焙烧过程质量相关故障变量.

1 竖炉焙烧过程工艺及故障描述

1.1 竖炉焙烧过程工艺描述

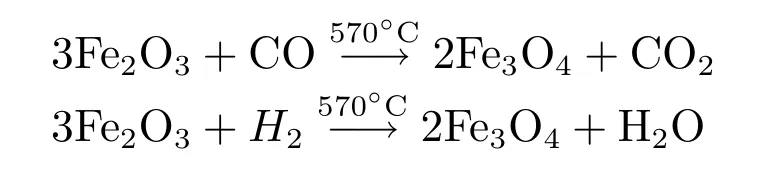

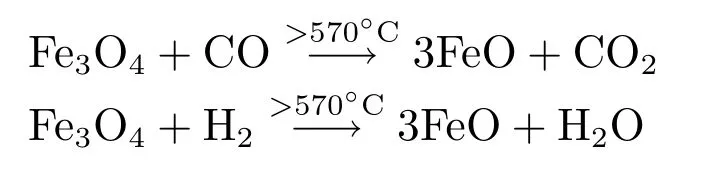

首先,矿石经皮带输送到炉顶的储槽,之后进入炉膛内通过预热带和炉顶废气热交换进行预热,使温度升至150∼200°C;预热后的矿石进入加热带继续加热至1045∼1160°C左右;其后矿石进入还原带与还原煤气接触,使其温度降低到570°C左右.期间,与还原煤气中的CO和H2进行还原反应,生成强磁性铁矿物Fe3O4.

适宜条件下,还原带中的矿石发生如下反应:

其中,生成物Fe3O4为强磁性铁矿,磁选管回收率较高,利于磁选出高品位精矿.

还原反应不充分时,生成物为Fe3O4和Fe2O3的混合物.还原反应过度时,还会发生下面的反应:

其中,生成物FeO是弱磁性物质,不利于磁选工序提取强磁性的高品位精矿.由此看出,还原不充分与过还原都会降低产品质量,以磁选管回收率来衡量.磁选管回收率降低会直接影响下游球磨工序和磁选工序的工艺指标:金属回收率和精矿品位.

图1中,质量变量为磁选管回收率γ;相关的过程变量主要包括燃烧室温度、还原煤气流量、炉顶废气温度、炉内负压、加热煤气热值和加热空气流量.正常工况下,上述过程变量都将维持在合适的范围内,保证还原反应正常运行.因物料能量耦合关系,以及底层回路控制与上层运行控制作用使得过程变量在正常工况下具有特定的相关关系潜结构,可利用该相关关系建立正常工况数据并发潜结构模型.

图1 竖炉焙烧过程工艺图Fig.1 Flow chart of shaft furnace roasting processes

1.2 竖炉焙烧过程故障描述

竖炉焙烧实际生产过程中,由于原料矿石的大小、成分与种类频繁变化,在过程操作与运行条件不相符时,可发生与运行安全密切相关的冒火和上火故障,也可发生欠还原与过还原这类与磁选管回收率相关的运行故障,故障具体描述为

1)冒火:炉内负压较低,使得炉膛内加热带中的火焰不能及时上升,从火眼喷出炉外;

2)上火:未完全燃烧的煤气进入烟道燃烧,使得炉内的火焰从炉顶喷出;

3)欠还原:矿石在竖炉焙烧过程没有充分的还原就被搬出炉体;

4)过还原:还原成的磁铁矿(主要成分Fe3O4)进一步被还原为弱磁铁矿后,才搬出炉体.

竖炉焙烧过程工况异常,直接影响生产与人员安全;磁选管回收率降低,直接影响下游工序的工艺指标(金属回收率和精矿品位).长期以来,竖炉焙烧过程的操作者主要依据经验知识通过观察炉体表面的现象进行判断与决策以避免工艺设备可能会发生的故障,但由于竖炉焙烧过程的过程变量较多,仅仅依靠操作员观察炉体外观来进行故障诊断,无法诊断故障原因,也无法分析故障是否影响质量指标磁选管回收率.而且,故障的现有理解将上火故障与过还原等区分为不同的故障,而实际生产中,上火故障等异常工况也会影响磁选管回收率.

异常运行工况可导致过程变量的异常变化、过程变量间的相关关系改变以及过程变量与质量变量间相关关系的改变.为此,本文下一节提出利用历史数据建立磁选管回收率与过程变量间的潜结构相关关系;在此基础上,针对新发故障可能影响历史已发故障残差空间异常变化,提出并发潜结构映射竖炉焙烧过程综合监控方法和基于CPLS精简重构贡献的故障变量诊断方法.

2 基于并发潜结构映射的竖炉焙烧过程综合故障诊断

2.1 竖炉焙烧过程综合监控

2.1.1 竖炉焙烧过程并发潜结构建模

首先,以燃烧室温度TO1、还原煤气流量Fh、炉顶废气温度TO2、炉内负压Pf、加热煤气热值 h 和加热空气流量Fk作为过程变量,构造样本向量,x(k) =[TO1(k),Fh(k),TO2(k),Pf(k),h(k),Fk(k)]T(k为采样时刻),过程变量数为m=6;以磁选管回收率γ作为质量变量,构造样本向量y∗(k)=[γ∗(k)],质量变量数为p=1.

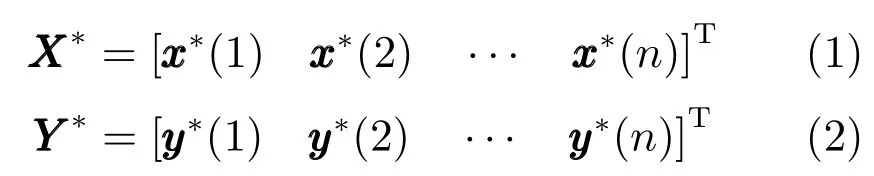

正常工况下,根据磁选管回收率同步采集过程变量,构建过程变量建模数据阵X∗和质量变量建模数据阵Y∗,如式(1)和(2)所示:

式中,n为样本数;

接下来,对{X∗, Y∗}进行标准化处理,即对每一列各元素减去该列的均值后除以该列的标准差,以消除变量单位和测量范围的影响,得到{X,Y}.

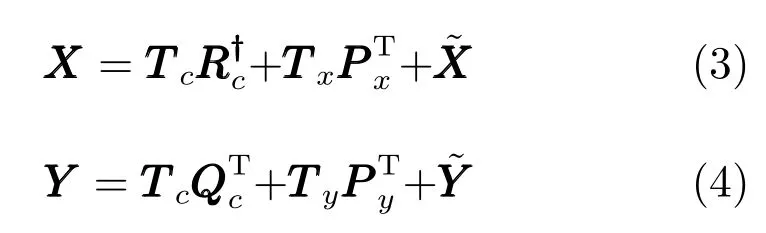

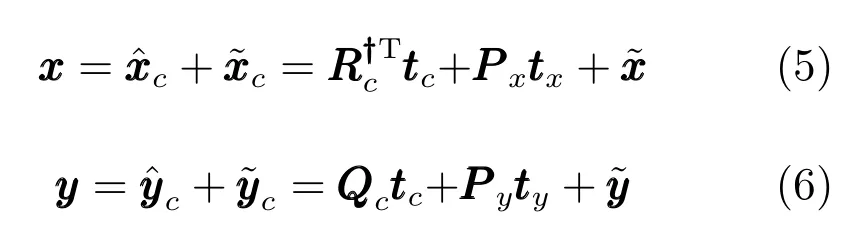

其后,利用过程数据阵X与质量数据阵Y,采用并发潜结构映射算法建立过程变量与磁选管回收率间的潜结构模型[12],

其中,Rc ∈ R6×lc、 Px∈ R6×lx、Qc∈ R1×lc和Py∈R1×ly为负荷阵,lc、lx和ly分别为共有变化、过程特有变化和磁选管回收率特有变化的潜变量个数;TTc、TTx和TTy为得分矩阵;TTTc为可用于预测磁选管回收率的过程共有变化,TTTx为对预测磁选回收率无用的过程特有变化, TTy表示不能由过程变量预测的磁选管回收率变化,为过程变量残差,为磁选管回收率残差.

对单一样本,CPLS模型表示为

其中

需要说明的是,过程变化 TTTc与(或 tttc与)均可能与磁选管回收率相关,有必要将二者合并.从而,同时监控历史已发及未发的与磁选管回收率相关的过程故障;TTTy与(或tty与)均为不能由过程变化预测的磁选管回收率变化,有必要将二者合并.从而,同时监控历史已发及未发的不可由过程变化预测的磁选管回收率异常.然而,Tc(或 tc)与Ty(或 ty)为得分变化,适于采用T2统计量监控;为残差变化,适于采用Q统计量监控,不能将二者简单合并.因此,这里并未给出显式的精简并发潜结构模型;在第3.1.2节中,通过相应的综合指标来建立精简并发潜结构空间;在此基础上,实现竖炉焙烧过程的综合监控.

2.1.2 基于精简CPLS的竖炉焙烧过程综合监控

首先,采集过程变量实时数据x∗,采用 BP 神经网络[18],计算质量变量磁选管回收率预测值yy∗,并根据∗}的均值和标准差对{x∗,y∗}归一化处理,得到x,y.

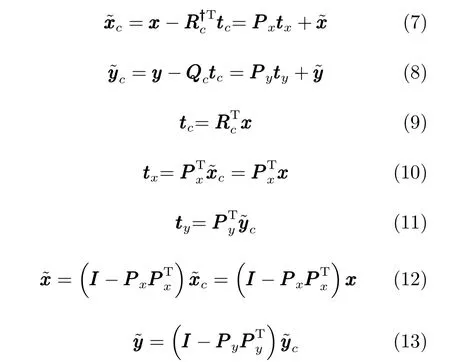

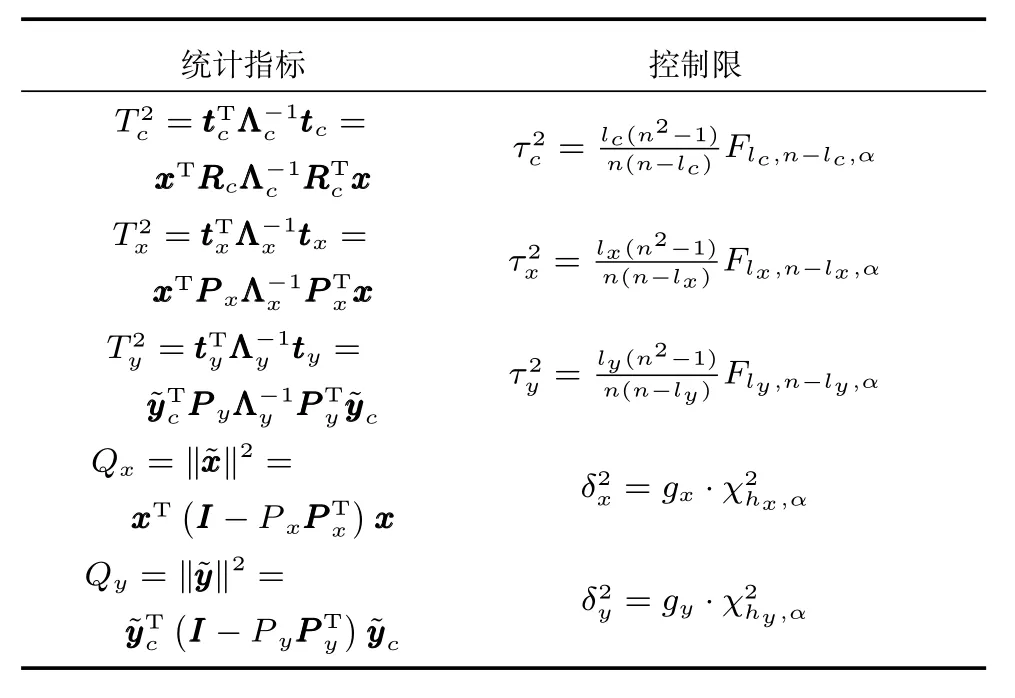

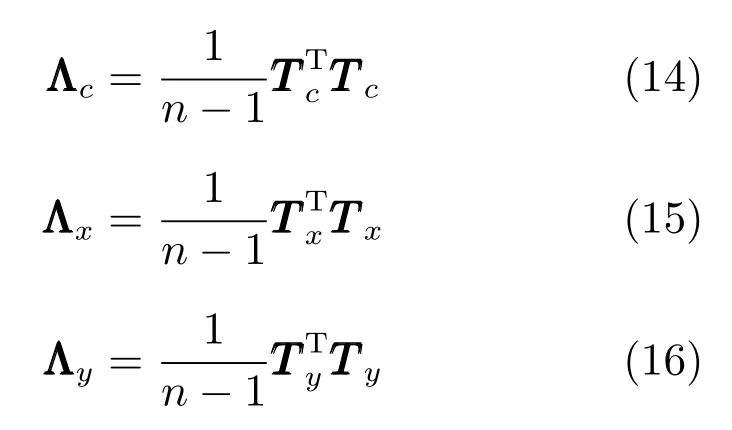

接下来,利用第3.1.1节建立的CPLS模型,对给定的新数据样本{x, y},按照式(8)∼(16)计算得分与残差,对得分和残差分别建立二次型统计指标,由T2统计量监控得分的变化,由Q统计量监控残差的变化.假设数据服从多元正态分布,T2统计量服从F分布,Q统计量服从χ2分布,从而根据Qin等[12]方法列出5个统计指标及其控制限如表1所示.

表1 竖炉焙烧过程统计指标及其控制限[12]Table 1 The statistics and control limits for shaft furnace roasting processes[12]

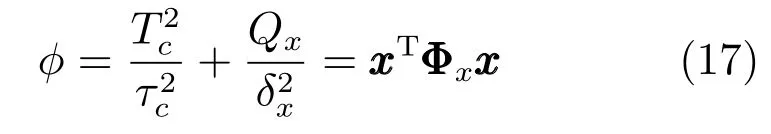

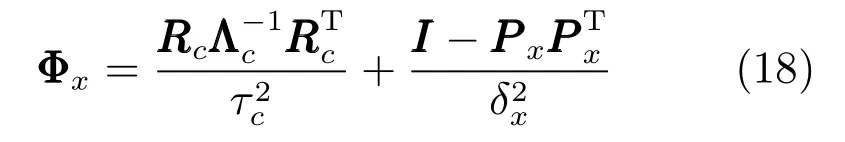

其中

gx、hx为服从χ2分布的Qx统计指标的系数和自由度;gy、hy为对于服从χ2分布的Qy的系数和自由度,可按Qin等[12]方法求得.

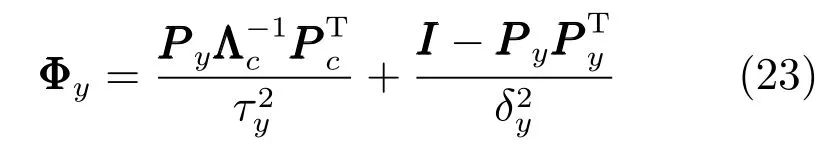

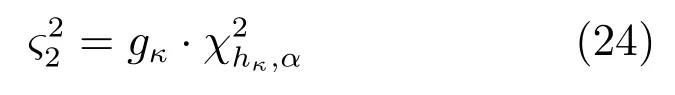

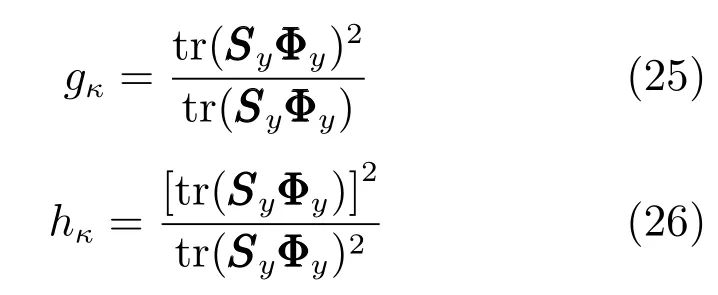

对于竖炉焙烧过程而言,新发故障可能引起历史已发故障残差空间异常变化.因此,根据表1中求得的5个统计指标及其控制限,将其精简为三个统计指标,得到综合监控竖炉焙烧过程磁选管相关故障和过程相关故障的方案如下.

其中

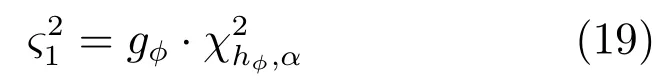

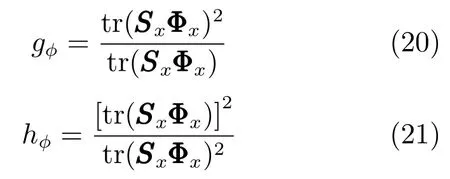

φ的控制限ς21近似服从χ2分布[12,20],按照如下方式计算:

其中

且SSSx=XXXTXXX/(n−1)为xxx样本协方差,1−α为置信水平(α=0.05).

其中

其中

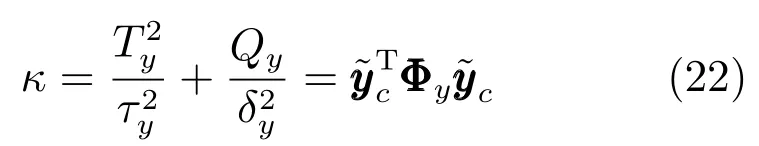

综合监控φ、和κ三个统计指标,相应的精简并发潜结构映射(Simpli fi ed concurrent projection to latent structures,S-CPLS)模型说明如下.

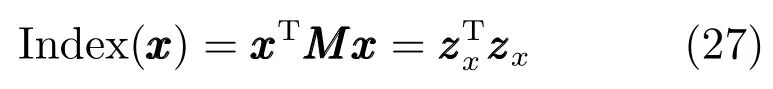

1)对于过程变化,φ和根据xxx重写为二次型的一般形式:

从而,将原始过程变化x空间,投影到新的精简过程变化zx空间.

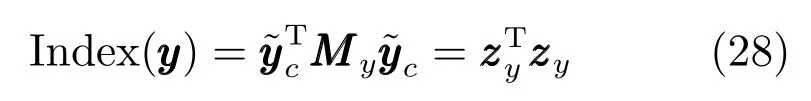

2)对于磁选管回收变化,κ根据重写为二次型的一般形式:

2.2 CPLS精简重构贡献用于诊断竖炉焙烧过程故障变量

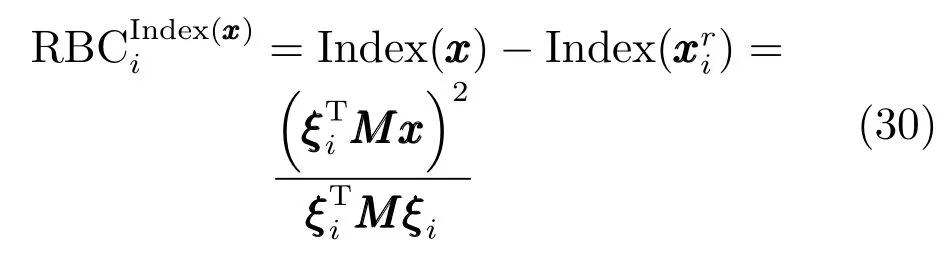

在竖炉焙烧过程综合监控的基础上,进行竖炉焙烧过程故障变量的诊断.虽然重构贡献比贡献图方法诊断准确率高[21],但竖炉焙烧过程CPLS模型的Tc2指标重构不能满足重构的必要条件.为此,基于上节建立的S-CPLS模型,提出CPLS精简重构贡献方法用于诊断竖炉焙烧过程故障变量.

重构贡献方法以沿着变量方向的故障监控指标的重构量作为变量对故障的贡献.

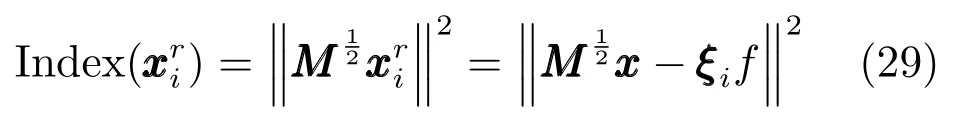

为了定义磁选管回收率相关故障与磁选管回收率无关故障的重构贡献,本文参照Alcala等[21]的重构贡献定义,利用φ和Tx2根据xxx重写为二次型的一般形式Index(xx)=xxTMMMxxx.沿着第i个过程变量的方向 ξi(i=1,2,···,m) 定义二次型重构指标为

其中,故障强度f最优值可根据对f求偏导为0求得,为ξi为单位阵的第i列.

从而,φ和T2x两个统计指标的重构贡献为

3 实验研究

利用竖炉焙烧过程运行控制仿真实验平台[22],进行竖炉焙烧过程正常工况与异常工况运行实验.该仿真平台采用的回路控制策略、运行控制策略以及运行条件,与实际现场一致.采集正常工况数据和异常工况数据,对本文所提方法进行验证.

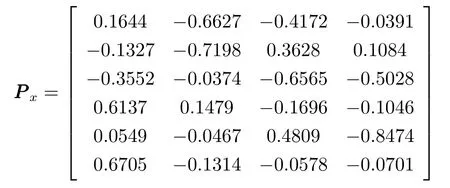

首先,在历史正常运行工况下,采集10小时时间段内的质量变量磁选管回收率测量值及与其同步采样的过程变量,建立竖炉焙烧过程数据潜结构模型,具体是:lc=1,lx=4,ly=1;Rc=[−1.7165,0.3585,0.6597,−0.4038,−0.6156,

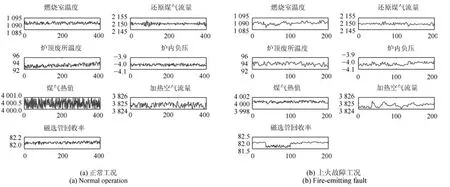

接下来,正常工况采集的400个样本如图2(a)所示,上火故障工况下采集的200个样本如图2(b)所示,以第36个样本时刻引入上火故障,102个样本时刻恢复正常.对于正常工况数据和故障工况数据,分别将本文所提S-CPLS综合监控方法与PCA、PLS、CPLS三种方法进行比较分析.

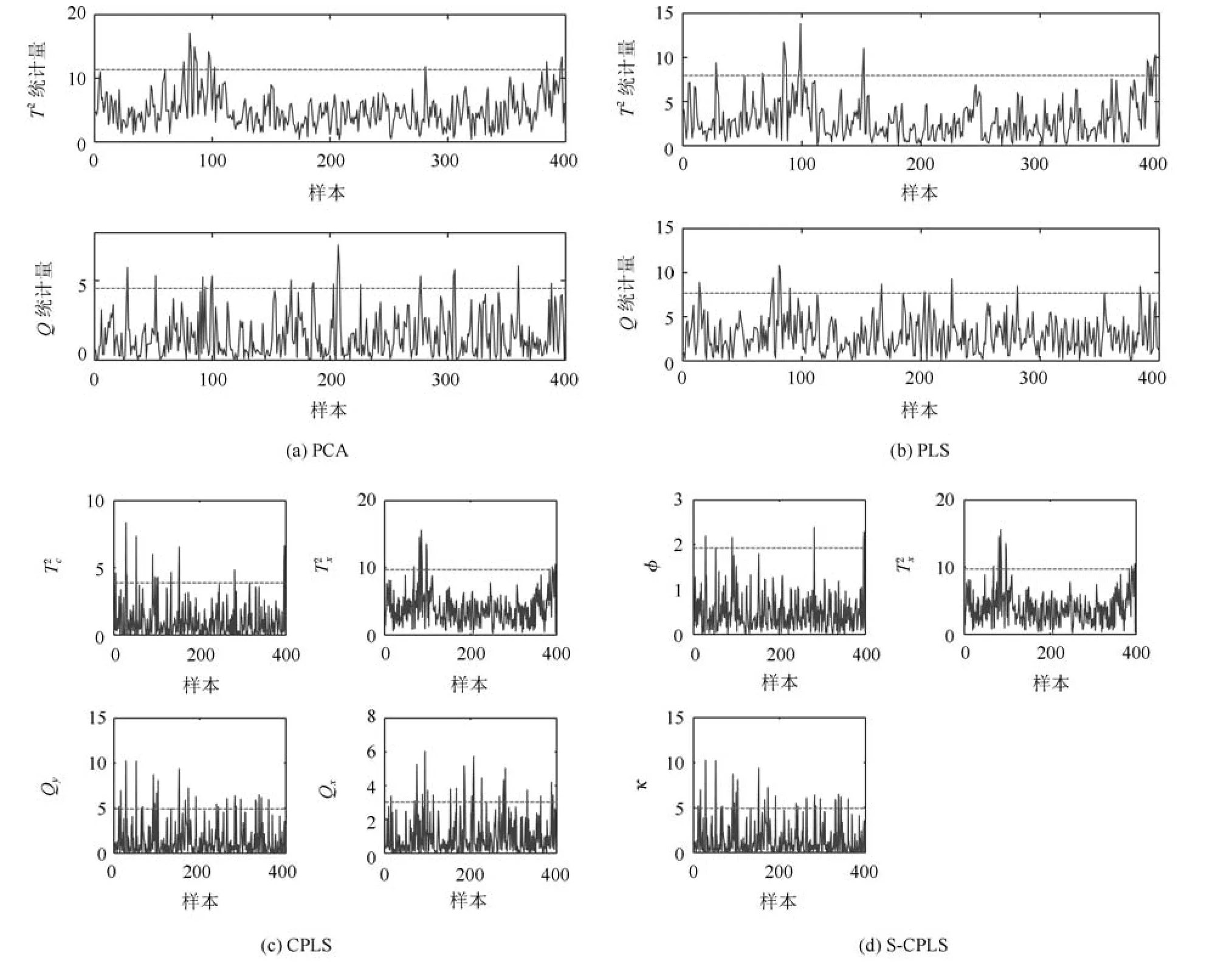

正常工况下,PCA方法、PLS方法、CPLS方法以及S-CPLS方法,过程监控的实验结果分别如图 3(a)∼(d)所示,经统计,误报率分别为4%、3.25%、2%、1.33%,S-CPLS方法误报率最低.

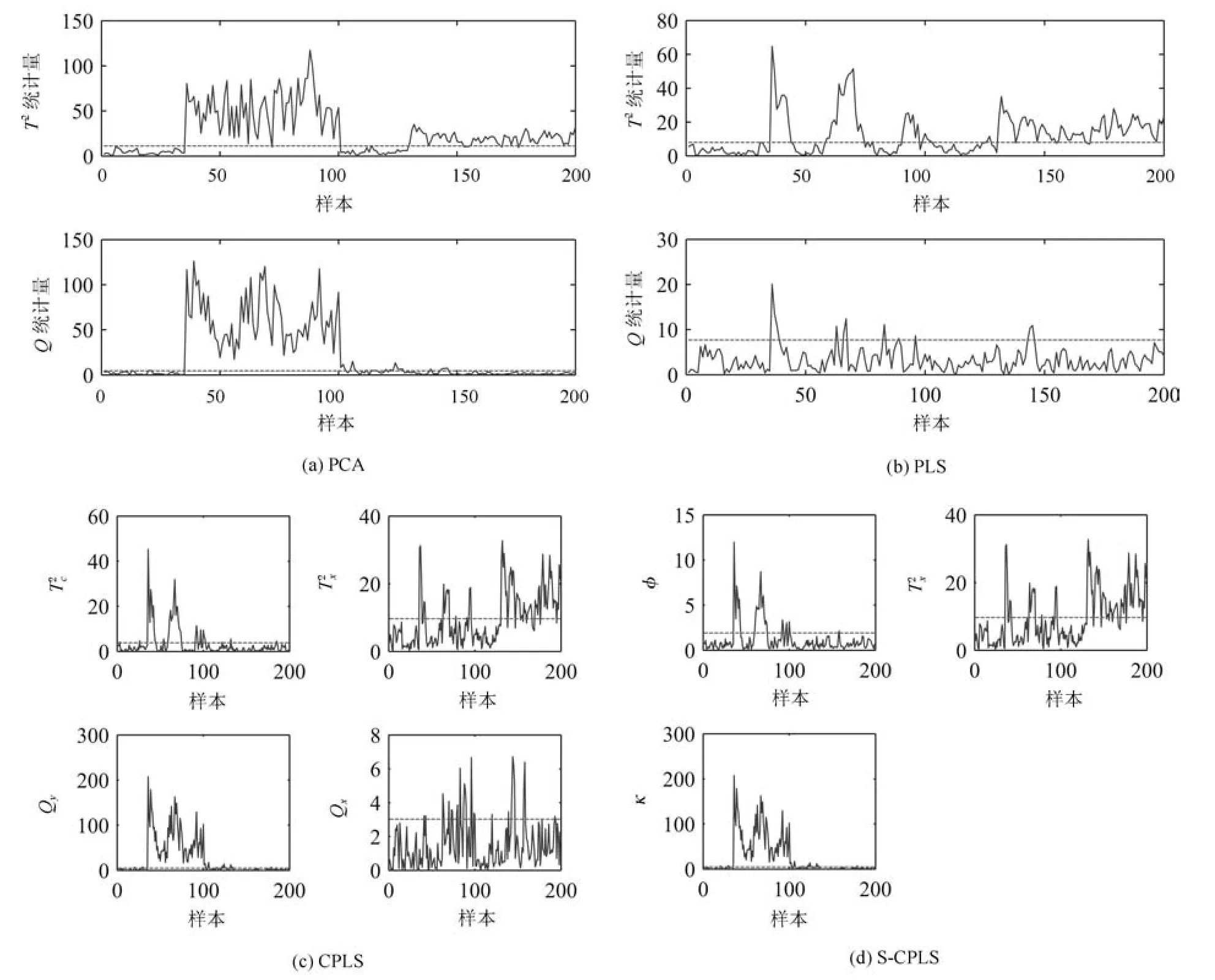

上火故障工况下,相比较图2(a)而言,图2(b)中各过程变量单一变量均看不出明显异常变化,因而难以采用基于规则及人工方法诊断.PCA、PLS、CPLS及S-CPLS四种方法的故障监控实验结果见图4(a)∼(d).图4(a)中,PCA方法以T2指标和Q指标超限监控过程运行异常,T2指标和Q指标从36个样本时刻开始超限,从而检测到异常工况,但无法诊断其是否与磁选管回收率异常有关.图4(b)中,PLS方法以T2指标超限监控与质量相关的过程运行异常,T2指标从36个样本时刻开始超限,从而诊断出磁选管回收率相关的过程故障,但PLS的T2指标在第120个样本时刻后超限,与如图2(b)所示的磁选管回收率恢复正常不符.图4(c)中,CPLS方法以T2c和Qx指标超限监控与质量相关的过程运行异常、以Qy指标超限监控质量特有异常,T2c指标36个样本时刻开始超限、102个样本开始恢复正常,有效诊断出该时段内发生磁选管回收率相关的过程故障;但Qx指标在130个样本时刻后仍超限,这与102个样本时刻磁选管回收率已恢复正常不一致,为误报;另外,由图4(c)的T2c和Qx,CPLS方法过程变量与质量变量的共有子空间以及残差子空间都发生异常变化.为此,S-CPLS方法将二者合并为如图4(d)所示的φ综合指标.图4(d)中,S-CPLS方法以φ指标超限监控质量相关异常、以T2x指标超限监控过程特有异常,φ指标第36个样本时刻开始超限、第102个样本时刻恢复到正常,有效诊断出磁选管回收率相关的过程故障,并由120个样本时刻后T2x指标超限检测到过程特有变化,经分析是由运行控制引起的与磁选管回收率无关的正常变化.S-CPLS方法的上述故障诊断结果与实际的仿真实验条件一致,表明了S-CPLS综合监控的有效性.统计故障工况下,PCA、PLS、CPLS以及S-CPLS的误报率分别为49.63%、52.59%、17.78%、14.07%,漏报率分别为1.54%、44.62%、0%、0%,采用本文所提的S-CPLS综合监控方法的诊断准确率更高.

图2 竖炉焙烧过程正常工况与上火故障工况数据Fig.2 Data collected from shaft furnace roasting process under normal operation and fi re-emitting fault

图3 正常工况监控结果Fig.3 Monitoring results for normal operation condition

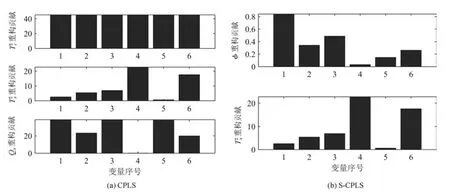

在综合监控的基础上,进行故障变量的诊断.对于故障发生时刻(第36个样本),CPLS和S-CPLS的重构贡献图如图5(a)∼(b)所示.由图5(a)可以看出,因质量变量数少,沿各个变量方向对Tc2指标重构贡献相等,无法有效诊断磁选管回收率相关故障变量.图5(b)诊断出与磁选管回收率下降相关的故障变量为燃烧室温度.根据过程知识,与上火故障发生机理,以及伴随其发生过还原发生机理一致,说明诊断出故障原因变量;由图5(b)的Tx2指标重构贡献图诊断出炉内负压与加热空气流量偏离正常工况范围,为过程特有变化故障变量.

4 结语

本文提出了数据驱动的基于精简并发潜结构映射的竖炉焙烧过程多层面综合故障诊断方法,并利用竖炉焙烧过程半实物仿真平台进行实验研究,结果表明:

图4 上火故障监控结果Fig.4 Monitoring results for fi re-emitting fault

图5 上火故障重构贡献诊断结果Fig.5 Reconstruction contribution based fault diagnosis results for fi re-emitting fault

1)正常工况下,相比PCA、PLS和CPLS方法,本文所提出的S-CPLS综合监控方法误报率更低;

2)故障工况下,本文所提出的S-CPLS的综合监控方法不仅检测出竖炉焙烧过程故障工况,且诊断出上火故障会降低磁选管回收率,以及与之相应的故障变量;

3)本文基于S-CPLS重构贡献诊断出回路设定值之外的故障变量.

本文所提方法不仅在竖炉焙烧过程实验平台成功应用,还可以推广应用于实际的竖炉焙烧过程.在方法软件化的基础上,利用现场实际数据建立模型,给出可视化的监控图与重构贡献图,可以实现实际竖炉焙烧过程的综合故障诊断.此外,本文所提出的精简重构贡献图等研究成果还可应用于高炉炼铁等其他复杂系统的多层面监控与诊断.

1 Chai Tian-You,Ding Jin-Liang,Wang Hong,Su Chun-Yi.Hybrid intelligent optimal control method for operation of complex industrial processes.Acta Automatica Sinica,2008,34(5):505−515(柴天佑,丁进良,王宏,苏春翌.复杂工业过程运行的混合智能优化控制方法.自动化学报,2008,34(5):505−515)

2 Chai T Y,Ding J L,Wu F H.Hybrid intelligent control for optimal operation of shaft furnace roasting process.Control Engineering Practice,2011,19(3):264−275

3 Wu Feng-Hua,Ding Jin-Liang,Yue Heng,Chai Tian-You.Intelligent fault diagnosis system for roasting process of shaft furnace.Journal of Nanjing University of Aeronautics&Astronautics,2006,38(S1):91−94(吴峰华,丁进良,岳恒,柴天佑.竖炉焙烧过程智能故障诊断系统.南京航空航天大学学报,2006,38(S1):91−94)

4 Yan Ai-Jun,Wang Pu,Zeng Yu.Intelligent fault prediction system of combustion process in shaft furnace.Journal of Chemical Industry and Engineering(China),2008,59(7):1768−1772(严爱军,王普,曾宇.竖炉燃烧过程智能故障预报系统.化工学报,2008,59(7):1768−1772)

5 Lu X L,Liu Q,Chai T Y,Qin S J.Data-driven fault diagnosis of shaft furnace roasting processes using reconstruction and reconstruction-based contribution approaches.IFAC Proceedings Volumes,2014,47(3):8897−8902

6 Qin S J.Survey on data-driven industrial process monitoring and diagnosis.Annual Reviews in Control,2012,36(2):220−234

7 Wen Cheng-Lin,Lv Fei-Ya,Bao Zhe-Jing,Liu Mei-Qin.A review of data driven-based incipient fault diagnosis.ActaAutomatica Sinica,2016,42(9):1285−1299(文成林,吕菲亚,包哲静,刘妹琴.基于数据驱动的微小故障诊断方法综述.自动化学报,2016,42(9):1285−1299)

8 MacGregor J F,Kourti T.Statistical process control of multivariate processes.Control Engineering Practice,1995,3(3):403−414

9 Zhou D H,Li G,Qin S J.Total projection to latent structures for process monitoring.AIChE Journal,2010,56(1):168−178

10 Li G,Qin S J,Ji Y D,Zhou D H.Total PLS based contribution plots for fault diagnosis.Acta Automatica Sinica,2009,35(6):759−765

11 Li G,Qin S J,Zhou D H.Geometric properties of partial least squares for process monitoring.Automatica,2010,46(1):204−210

12 Qin S J,Zheng Y Y.Quality-relevant and process-relevant fault monitoring with concurrent projection to latent structures.AIChE Journal,2013,59(2):496−504

13 Liu Q,Qin S J,Chai T Y.Multiblock concurrent PLS for decentralized monitoring of continuous annealing processes.IEEE Transactions on Industrial Electronics,2014,61(11):6429−6437

14 Cao Yu-Ping,Huang Lin-Zhe,Tian Xue-Min.A process monitoring method using dynamic input-output canonical variate analysis.Acta Automatica Sinica,2015,41(12):2072−2080(曹玉苹,黄琳哲,田学民.一种基于DIOCVA的过程监控方法.自动化学报,2015,41(12):2072−2080)

15 Zhu Q Q,Liu Q,Qin S J.Concurrent canonical correlation analysis modeling for quality-relevant monitoring.IFACPapersOnLine,2016,49(7):1044−1049

16 Dong Y N,Qin S J.Dynamic-inner partial least squares for dynamic data modeling.IFAC-PapersOnLine,2015,48(8):117−122

17 Liu Qiang,Qin S J.Perspectives on big data modeling of process industries.Acta Automatica Sinica,2016,42(2):161−171(刘强,秦泗钊.过程工业大数据建模研究展望.自动化学报,2016,42(2):161−171)

18 Yan Ai-Jun,Chai Tian-You.Intelligent hybrid prediction method of magnetic tube recovery rate.Information and Control,2005,34(6):759−764(严爱军,柴天佑.磁选管回收率智能混合预报方法.信息与控制,2005,34(6):759−764)

19 Yue H H,Qin S J.Reconstruction-based fault identi fi cation using a combined index.Industrial&Engineering Chemistry Research,2001,40(20):4403−4414

20 Box G E P.Some theorems on quadratic forms applied in the study of analysis of variance problems,I.eあect of inequality of variance in the one-way classi fi cation.The Annals of Mathematical Statistics,1954,25(2):290−302

21 Alcala C F,Qin S J.Reconstruction-based contribution for process monitoring.Automatica,2009,45(7):1593−1600

22 Zhou Ping,Dai Wei,Chai Tian-You.Exploration of operational optimization control system for shaft furnace roasting process and its experiment study.Control Theory&Applications,2012,29(12):1565−1572(周平,代伟,柴天佑.竖炉焙烧过程运行优化控制系统的开发及实验研究.控制理论与应用,2012,29(12):1565−1572)

Comprehensive Fault Diagnosis of Shaft Furnace Roasting Processes Using Simpli fi ed Concurrent Projection to Latent Structures

LIU Qiang1,2QIN S.Joe2,3

Operational faults of shaft furnace roasting processes can appear when operational conditions change abnormally or operators do not react properly or timely.Typical operational faults,including fi re-emitting, fl ame-out,under-reduction and over-reduction,are highly related to process safety and product quality,e.g.,magnetic tube recovery rate(MTRR).Fault diagnosis of shaft furnace roasting processes deserves more attentions.However,it is diきcult to apply model-based or knowledge-based fault diagnosis methods.In particular,it is diきcult to model the relations between fault and product quality.In this paper data-driven concurrent projection to latent structures(CPLS)based fault diagnosis is developed for shaft furnace roasting processes.First,a CPLS based comprehensive monitoring method for shaft furnace roasting processes is proposed by combining co-variation and residual of process spaces of concurrent projection to latent structures into a simpli fi ed MTRR-relevant process-variation space.Secondly,a corresponding simpli fi ed reconstructionbased contribution method is proposed and used to pinpoint the faulty variable.Finally,the proposed methods are veri fi ed using the data collected from a hardware-in-loop simulation platform.The results demonstrate that the quality-relevant faults as well as faulty variables are successfully diagnosed.

Shaft furnace roasting processes,comprehensive fault diagnosis,concurrent projection to latent structures(CPLS),simpli fi ed reconstruction based contributions

Liu Qiang,Qin S.Joe.Comprehensive fault diagnosis of shaft furnace roasting processes using simpli fi ed concurrent projection to latent structures.Acta Automatica Sinica,2017,43(12):2160−2169

2016-07-01 录用日期2016-10-14

July 1,2016;accepted October 14,2016国家自然科学基金(61673097,61304107,61490704,61573022),深圳市科技计划项目(基20160207),德克萨斯–威斯康辛–加利福尼亚控制联盟(TWCCC),博士后国际交流计划派出项目(20130020),中央高校基本科研业务费(N160804002,N160801001)资助

Supported by National Natural Science Foundation of China(61673097,61304107,61490704,61573022),the Fundamental Disciplinary Research Program of the Shenzhen Committee on Science and Innovation(20160207),the Texas-Wisconsin-California Control Consortium,the International Postdoctoral Exchange Fellowship Program(20130020),the Fundamental Research Funds for the Central Universities(N160804002,N160801001)

本文责任编委钟麦英

Recommended by Associate Editor ZHONG Mai-Ying

1.东北大学流程工业综合自动化国家重点实验室 沈阳 110819中国

2.美国南加州大学化工系 洛杉矶 90089美国 3.香港中文大学(深圳)深圳518172中国

1.State Key Laboratory of Synthetical Automation for Process Industries,Northeastern University,Shenyang 110819,China 2.Department of Chemical Engineering and Materials Science,University of Southern California,Los Angeles,CA 90089,USA 3.School of Science and Engineering,The Chinese University of Hong Kong,Shenzhen,Shenzhen 518172,China

刘强,秦泗钊.基于精简并发潜结构映射的竖炉焙烧过程综合故障诊断.自动化学报,2017,43(12):2160−2169

DOI10.16383/j.aas.2017.c160505

刘 强 东北大学流程工业综合自动化国家重点实验室副教授,美国南加州大学化工系博士后.主要研究方向为基于数据的复杂工业过程建模与故障诊断.曾获辽宁省优秀博士学位论文奖、自动化学会优秀博士学位论文提名奖等.

E-mail:liuq@mail.neu.edu.cn

(LIU Qiang Associate professor at the State Key Laboratory of Synthetical Automation for Process Industries(Northeastern University),China,and postdoctor in the Department of Chemical Engineering,University of Southern California,USA.His research interest covers statistical process monitoring and fault diagnosis of complex industrial processes.Dr.Liu was the recipient of the Excellent Doctoral Dissertation of the Liaoning Province of China.He was also the recipient of the Excellent Doctoral Dissertation Nomination Award of Automation Society by the Automation Society of China.)

秦泗钊 美国南加州大学教授,IEEE会士、IFAC会士.主要研究方向为统计过程监控,故障诊断,模型预测控制,系统辨识,建筑能源优化与控制性能监控.曾获美国国家科学基金成就奖,中国国家自然科学基金海外杰出青年奖,清华大学自动化系长江讲座教授,Halliburton/Brown&Root杰出青年教师奖,DuPont(杜邦)青年教授奖.国际期刊Journal of Process Control,IEEE Control Systems Magazine副主编,Journal of Chemometrics编委.本文通信作者.

E-mail:sqin@usc.edu

(QIN S.Joe Professor at the University of Southern California,Los Angeles,USA.He is a Fellow of the International Federation of Automatic Control and a Fellow of IEEE.His research interest covers statistical process monitoring,fault diagnosis,model predictive control,system identi fi cation,building energy optimization,and control performance monitoring.Professor Qin was a recipient of the NSF CAREER Award,the NSF-China Outstanding Young Investigator Award,the Chang Jiang Professor of Tsinghua University,the Halliburton/Brown and Root Young Faculty Excellence Award,and the DuPont Young Professor Award.He is currently an associate editor of theJournal of Process Controland theIEEE Control Systems Magazineand a member of the editorial board of theJournal of Chemometrics.Corresponding author of this paper.)