中性键合剂在叠氮高能推进剂中应用工艺研究

沈业炜,仉玉成,童丽伦

(上海航天化工应用研究所,浙江 湖州 313000)

中性键合剂在叠氮高能推进剂中应用工艺研究

沈业炜,仉玉成,童丽伦

(上海航天化工应用研究所,浙江 湖州 313000)

为提高叠氮高能推进剂(BAMO-THF/A3/AP/HMX/Al)力学性能,避免脱湿现象,对中性聚合物类键合剂(NPBA)在推进剂中添加应用工艺进行了研究。基于NPBA对在硝胺表面包覆效果和键合剂反应速度的影响机理,通过实验研究了键合剂加入方式、溶剂用量、捏合温度和捏合时间对键合剂键合效果的影响。结果发现:为使键合剂均匀分散至捏合体系中,增大与硝胺的接触,需将键合剂溶于溶剂再添加至药浆中,捏合过程中通过抽真空抽除溶剂;较高的捏合温度利于提高药浆流平性,加快键合剂与固化剂的反应速度,改善不同组分间的相容性,但温度选择时应考虑生产设备的限制;延长捏合时间可使键合剂充分包覆硝胺,提高推进剂力学性能。研究确定的NPBA用于叠氮高能推进剂的最佳工艺条件为:采用溶剂RJ溶解NPBA,RJ与NPBA质量比为5∶1;在温度60 ℃下捏合60~90 min,捏合后抽真空20 min。采用该工艺时,出料的工艺性能良好,经固化制得的推进剂方坯力学性满足使用要求。

叠氮高能推进剂; 中性键合剂; 应用工艺; 溶剂RJ; 抽真空; 溶剂用量; 捏合温度; 捏合时间

0 引言

3,3-双叠氮甲基氧丁烷-四氢呋喃共聚醚(BAMO-THF)推进剂属于叠氮聚醚推进剂,因其能量高、特征信号低等优点,引起了业内广泛关注[1]。使用硝胺填充的BAMO-THF推进剂,由于硝胺晶体表面光滑,基本呈化学惰性,难以形成有效的物理、化学键合,且会部分溶解于极性增塑剂中,使硝胺填料与粘合剂基体间形成软界面层,受外力作用时产生脱湿现象,影响其力学性能[2]。有效增强粘合剂与硝胺两相间的作用力,提高其力学性能,一直是BAMO-THF推进剂研究中的重点[3]。

添加中性键合剂是解决这一问题的有效方法之一。中性键合剂是丙烯腈、丙烯酸酯、羟烷基丙烯酸酯的无规共聚物,其分子结构中含—CN等多个作用点,与奥克托今(HMX)有极强的亲和力,能富集在其晶体表面,并可与异氰酸酯发生固化反应,形成高度交联的模量层,通过物理与化学作用,提高界面的粘结强度[4]。

中性键合剂的应用工艺,最早是由KIM提出的相分离沉淀包覆法,通过降温相分离沉积方法使NPBA包覆在硝胺颗粒表面上,该方法在实际操作中需先降温再升温,过程较繁琐[5]。本文针对叠氮高能推进剂体系,对中性聚合物类键合剂(NPBA)的应用工艺改进进行了研究,并通过实验分析了加入方式、溶剂用量、捏合温度和捏合时间对键合效果的影响,以确定最佳工艺。

1 实验

本文采用常规固体推进剂制备工艺,由称量、捏合、浇注、固化制得推进剂方坯。用单轴拉伸试验测试不同工艺条件下制得的推进剂方坯力学性能,比较力学性能优劣,以获得中性键合剂的最佳应用工艺。

1.1 实验原料

中性键合剂NPBA,平均相对分子量3 000,湖南大学化工学院合成;BAMO-THF共聚醚,平均相对分子量5 000,黎明化工研究院合成;2,2-二硝基丙醇缩甲醛、2,2-二硝基丙醇缩乙醛等质量比混合物(A3),上海航天动力技术研究所合成;高氯酸铵(AP),大连高佳化工有限公司;奥克托金(HMX),甘肃银光化学工业集团有限公司;铝粉(Al),辽宁鞍钢实业微细铝粉有限公司。

1.2 推进剂配方及样品制备

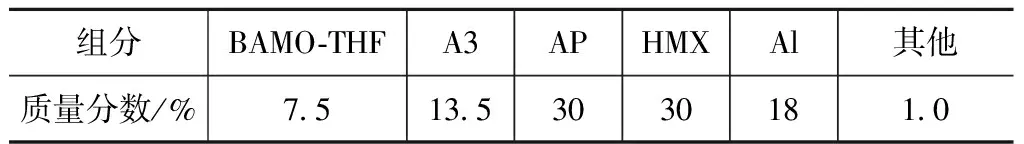

实验选择含HMX的四组元BAMO-THF复合固体推进剂配方,各组分配比见表1。

表1 推进剂配方及组分含量

在VKM-5型立式捏合机中捏合100~140 min,真空浇注入方坯模具,置于温度50 ℃烘箱中,固化7 d得到推进剂样品。

1.3 力学性能测试

按GJB 770B—2005火药试验方法413.1将推进剂样品切成哑铃状样条,在WDW-5 J型电子万能试验机上进行测试:测试温度分别为60,20,-40 ℃;高温拉伸速度2 mm/min;常、低温拉伸速度100 mm/min。

2 实验结果与分析

中性键合剂的加入方式决定了其在硝胺表面的包覆效果,使用溶剂可使中性键合剂与硝胺的接触由固-固接触变为固-液接触,增大了反应面积,从而影响固体颗粒与粘合剂体系的界面。溶剂用量、捏合温度和捏合时间决定了中性键合剂反应速度,过高或过低都会对反应产生不利影响。其中:捏合温度对药浆流变性的影响较大,这是药浆热固性特征所决定的。根据阿仑尼乌斯方程,温度升高,反应向吸热方向进行,每升高10 ℃,反应速率增大2~4倍。中性键合剂的反应属于吸热反应,适当地升高温度利于反应速率的增加,但考虑生产过程中设备的限制,通常不会超过60 ℃。反应时间虽不会影响反应的平衡状态,但在捏合过程中,适当延长反应时间可让反应产物更接近于反应终点状态,即有利于中性键合剂的反应。本文研究了中性键合剂加入方式、溶剂用量、捏合温度和捏合时间对键合效果的影响,通过比较不同条件下的力学性能,以获得最佳应用工艺。

2.1 中性键合剂加入方式

邓剑如通过对NPBA、硝胺与聚氨基甲酸酯基体的酸碱作用焓变对比分析,以及吸附性试验结果,认为NPBA在推进剂药浆混合时会优先吸附于硝胺表面,NPBA通过不断溶解于助剂,逐渐地吸附到硝胺表面,—OH,—NCO反应进入固化网络,从而大幅提高推进剂力学性能[6-7]。中性键合剂作用机理如图1所示。

本文选择的推进剂体系为硝基增塑的叠氮推进剂,将键合剂NPBA溶解在该体系中,发现溶解性较差,呈絮状分布,原因是NPBA的溶解度参数为12.43 (J/cm3)1/2,PBT/A3混合体系的溶解度参数为21.59 (J/cm3)1/2,两者相差较大。

中性键合剂NPBA为大分子聚合物,常温下为固体粉末,溶解于PBT/A3体系后发生团聚现象,不能均匀分散,而在捏合过程中,键合剂NPBA也不会熔化为液体(DSC测试其熔程为62.4~76.7 ℃),故直接添加NPBA粉末,不利于其溶解、吸附到硝胺表面,进而影响推进剂的工艺和力学性能[8]。直接加入中性键合剂时键合效果如图2所示。

为使中性键合剂均匀分散至捏合体系中,增大与硝胺的接触机会,可将中性键合剂NPBA溶于相应的溶剂中,捏合时添加到混合药浆中。采用溶剂法的NPBA作用机理如图3所示。该方法提高了液相组分溶解中性键合剂的能力,中性键合剂可通过不断溶解于溶剂的方式进入液相组分,吸附于硝胺表面,同时中性键合剂以溶液的方式加入推进剂药浆中,利于粉末状NPBA的分散,增加了中性键合剂与硝胺的接触机会。在捏合过程中,通过抽真空方式抽除溶剂,NPBA可有效地吸附于硝胺颗粒表面。

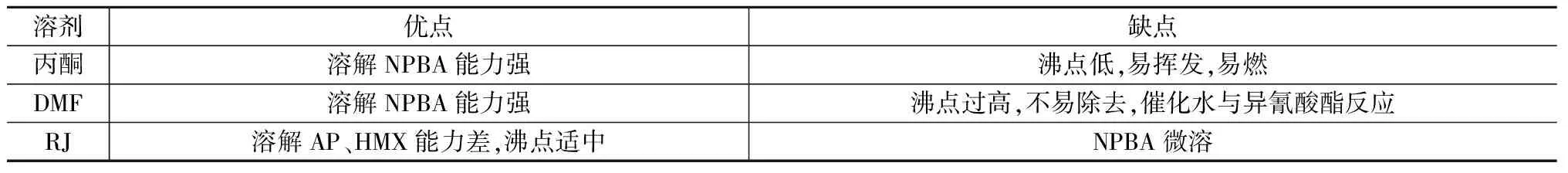

选择溶剂种类时,需考虑该溶剂对中性键合剂有一定的溶解度,而对推进剂中的其他组分没有溶解性,且不会与推进剂中的其他组分反应,这样在捏合后期可用较简单的方式除去(如抽真空)。本文考虑丙酮、DMF(N,N-二甲基甲酰胺)和RJ三种常用溶剂,各自的优缺点比较见表2。根据表2,NPBA微溶于RJ中,形成乳浊液,反应过程中通过不断的溶解、吸附,逐渐包裹在硝胺表面。综合考虑,本试验选用RJ作为溶剂,溶解键合剂。

2.2 溶剂用量对推进剂力学性能的影响

确定溶剂用量时,主要考虑的原则有:因溶剂残留会导致键合剂的溶解,必然会影响推进剂的力学性能,故用量不宜过多;溶剂过少时,中性键合剂在捏合时间内不能与硝胺表面充分接触,键合效果不佳,故用量也不宜过少。

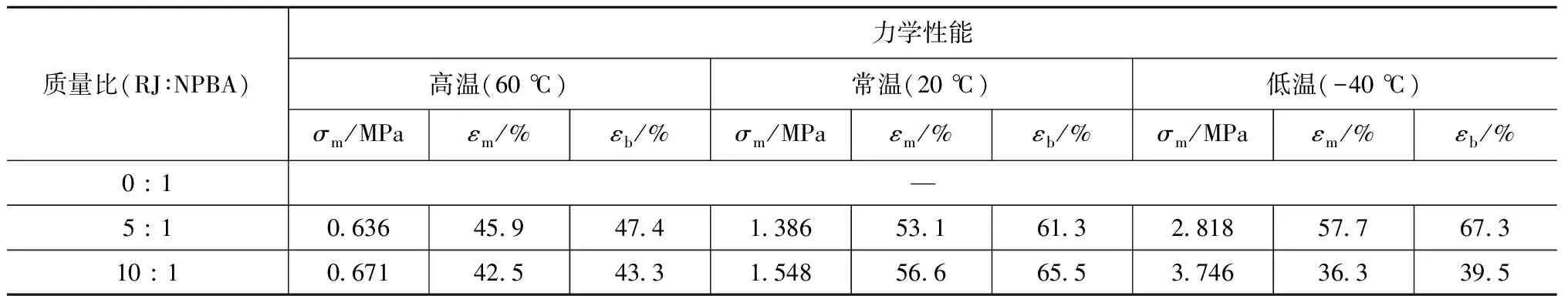

选择溶剂的不同用量,试验结果见表3。其中:RJ与NPBA的质量比为0∶1时,出现了反应性气孔。

溶剂优点缺点丙酮溶解NPBA能力强沸点低,易挥发,易燃DMF溶解NPBA能力强沸点过高,不易除去,催化水与异氰酸酯反应RJ溶解AP、HMX能力差,沸点适中NPBA微溶

表3 溶剂用量对推进剂力学性能影响

由试验可知:当溶剂量为0 g时,推进剂在固化过程中产生气孔,分析原因可能是中性键合剂在体系中分布不均匀,导致局部的异氰酸酯含量过高,进而与水反应产生气体;当溶剂量为5∶1,10∶1时,推进剂的力学性能均满足要求,为便于捏合后期除去溶剂,故试验中溶剂用量为5∶1。

为避免溶剂对推进剂力学性能、安全性能等的影响,在捏合工艺的后期,通过一定时间的抽真空操作,即可有效将溶剂除去。在初始RJ含量占推进剂药浆质量的0.19%条件下,不同抽真空时间RJ剩余量如图4所示。由图4可知:抽真空20 min后,RJ剩余量降低为推进剂质量的0.01%,表明抽真空20 min即可将溶剂RJ基本抽除。

2.3 捏合温度对推进剂工艺性能的影响

推进剂捏合操作是将氧化剂、金属燃料等固体组分和粘合剂、增塑剂等液相组分进行混合,得到一种可进行浇注的均匀药浆。在捏合过程中除粘合剂液相润湿固体填料外,还存在键合剂包覆固体粒子表面,粘合剂、小分子助剂及键合剂与固化剂竞争反应等现象[9]。在相同捏合时间条件下提高捏合温度,利于提高药浆工艺性能。这是因为:利于固体填料在液相组分中的分散,加快液相组分对固体颗粒的润湿,提高药浆混合的均匀性;加快键合剂与AP、硝胺的反应速度,改善固体填料的表面;加快键合剂与固化剂的反应速度,改善氧化剂、固化剂、叠氮胶等组分间的相容性;捏合期间处于固化反应初期,形成的固化网络受温度影响较大,提高温度对降低高聚物的黏度起主要作用[10-11]。但当捏合温度过高时,推进剂配方中小分子助剂、键合剂等优先与固化剂发生反应,会增加固化体系中的交联点,使药浆黏度迅速增大,同时还会影响键合剂的键合作用,导致推进剂抗拉强度增大,伸长率降低[12]。

根据实际生产过程中安全及设备的限制,综合考虑,本文选择捏合温度60 ℃。

2.4 捏合时间对推进剂力学性能的影响

根据化学反应动力学方程,虽然反应终点取决于各种反应物和生成物的性质、状态,与反应时间、速率、催化剂和反应条件无关,但在捏合过程中适当延长时间,仍可提高药浆工艺性能与力学性能。这是因为:延长混合时间有利于提高药浆的混合均匀性,改善组分间的界面作用,优化药浆流动结构的连续性,提高药浆工艺性能;叠氮高能推进剂配方中含质量分数30%的硝胺,在加入固化剂前,需有足够的时间使中性键合剂与硝胺反应,改善界面,从而改善药浆流变性能,若该部分的时间过短,则会影响包覆效果,也将影响固化网络的形成,降低力学性能;加入固化剂后,同样需要有足够时间让键合剂与固化剂反应,使氧化剂、硝胺的极性得以改善,提高其与粘合剂的相容性,改善工艺性能,当键合剂与固化剂充分反应后,形成的固化网络更完整,利于力学性能的提高[13]。但当捏合时间过长时,一方面可能导致固化反应程度过高,缩短药浆适用期,另一方面会增加剪切作用,破坏较大固体颗粒,使填料(如AP)粒径减小,不利于药浆的流动,且会导致推进剂燃速出现波动[14]。

不同中性键合剂反应时间下推进剂力学性能见表4。

表4 中性键合剂反应时间对推进剂力学性能影响

由表4可知:中性键合剂反应60 min时,力学性能已较好;延长反应时间至90 min时,抗拉强度可有提高,但伸长率略降。综合考虑,保证一定的反应时间(60~90 min)可使NPBA充分包覆硝胺,力学性能达到理想状态。

2.5 推进剂工艺性能综合考察

推进剂的制造工艺包括原材料预处理、称量、预混、捏合、浇注、固化和整形等过程,其中药浆在捏合、浇注过程中的松散程度、黏度、流平性、适用期等是评判推进剂制造工艺难易程度的主要指标。对高能推进剂配方作合理优化,调整中性键合剂加入方式,选择合适的溶剂用量、捏合温度和捏合时间,使配方整体工艺性能优良。测得的叠氮高能推进剂黏度和流平性分别见表5、6。

表5 出料后高能推进剂黏度变化

表6 叠氮高能推进剂流平性

由表5、6可知:高能推进剂捏合结束后90 min,药浆黏度仍较低,流平性良好,与某型号装药的丁羟推进剂相当,满足工程化应用要求。

综上,中性键合剂NPBA采用溶剂法,在温度60 ℃反应60~90 min可明显改善叠氮高能推进剂的工艺性能,流动性与流平性优良,满足大型复杂发动机的浇注要求,为工程化应用提供了技术储备。

3 结束语

本文通过实验研究了中性键合剂不同应用工艺对叠氮高能推进剂力学与工艺性能的影响,结果表明:中性键合剂NPBA微溶于溶剂RJ,捏合过程中通过不断溶解于溶剂的方式进入液相组分,吸附于硝胺表面;当溶剂RJ NPBA为5∶1(质量比)时已能满足工艺、力学性能要求,且捏合后期通过抽真空,20 min即可除去溶剂;中性键合剂NPBA采用溶剂法,在温度60 ℃捏合60~90 min可有效提高键合效果,出料时工艺性能良好,经固化制得的推进剂方坯力学性能满足使用要求。

中性键合剂在叠氮体系中应用工艺的日趋成熟,可推广到聚醚、丁羟等其他四组元推进剂体系,为高能推进剂力学性能的优化与稳定提供技术支持,有助于增强先进导弹武器的作战能力,有良好的军事效益。后续将对中性键合剂加入方式作进一步优化,而液态中性键合剂的合成将成为研究重点。

[1] 翟进贤, 杨荣杰, 朱立勋, 等. BAMO-THF复合推进剂能量特性计算与分析[J]. 含能材料, 2009, 17(1): 73-78.

[2] 沈鸿宾. 硝胺类高能复合推进剂的新型键合剂——中性聚合物键合剂[J]. 推进技术, 1994, 15(4): 11-15.

[3] 吴文辉, 黎玉钦, 张聪, 等. 中性聚合物键合剂对硝胺推进剂相界面的作用[J]. 推进技术, 2001, 22(4): 337-340.

[4] 张海燕. 高能固体推进剂的新型键合剂NPBA[J]. 火炸药, 1995, 9(3): 30-34.

[5] KIM C S. Development of neutral polymeric bonding agents for propellants with polar composites fiffed with organic nitramine crystals[J]. Propellants, Explosives, Pyrotechnics, 1992, 17: 38-42.

[6] 彭芳华. NPBA在黑索金表面的吸附研究[D]. 长沙: 湖南大学, 2008.

[7] 徐婉. NEPE推进剂固化体系研究[D]. 长沙: 湖南大学, 2009.

[8] 尹必文, 鲁国林, 吴京汉. 复合固体推进剂药浆工艺性能概述[J]. 化学推进剂与高分子材料, 2015, 13(3): 8-14.

[9] 鲁国林. 工艺温度对丁羟推进剂力学性能的影响[J]. 固体火箭技术, 1999, 22(3): 34-36.

[10] 天津大学化工系高分子教研室. 高分子物理[M]. 北京: 化学工业出版社, 1979.

[11] 张开. 高分子物理学[M]. 北京:化学工业出版社, 1981.

[12] 唐汉祥, 吴倩, 陈江. 推进剂功能组分作用研究(Ⅲ)——聚醚/硝酸酯体系[J]. 固体火箭技术, 2003, 26(1): 46-50.

[13] 朱宏春, 王吉强, 苗建波. NEPE推进剂药浆固化初期特殊流变性能研究[J]. 推进技术, 2013, 34(10): 1420-1425.

[14] MUTHIAH R M, MANJARI R, KRISHNAMURTHY V N. Theology of HTPB propellant: effect of mixing speed and mixing time[J]. Defence Science Journal, 1993, 43(2): 167-172.

StudyonApplicationProcessofNeutralPolymericBondingAgentinHighEnergyNitrinePropellant

SHEN Ye-wei, ZHANG Yu-cheng, TONG Li-lun

(Shanghai Space Propulsion Technology Research Institute, Huzhou 313000, Zhejiang, China)

In order to improve the mechanical properties of high energy nitrine propellant (BAMO-THF/A3/ AP/HMX/Al) for avoiding dehumidifying phenomena, the application process of neutral polymeric bonding agent (NPBA) in the propellant was studied in this paper. The influence of the addition way of NPBA, solvent amount, reaction temperature and reaction time on the processing effect was studied by the experiment based on the mechanism analysis of NPBA cladding on nitramine and reaction speed of the bonding agent. It found that the bonding agent should be dissolved in some solvent and then added into the propellant slurry which would make the bonding agent disperse in the reaction system and increase the touching area with nitramine. The solvent could be extracted by vacuum-pumping during the reaction process. The higher reaction temperature is benefit to improve the leveling of the slurry, quicken the reaction of the bonding agent and curing agent and improve the compatibility among various components. But the constrain of the manufacturing device should be considered in the selection of the reaction temperature. The increase of the reaction time could make the bonding agent cladding the nitramine fully. The best application process of NPBA in high energy nitrine propellant is that NPBA is dissolved by solvent RJ; the amount of solvent RJ is five times of NPBA; the reaction temperature is 60 ℃; the reaction time is the 60~90 minutes; vacuum-pumping time is 20 min. The process performance of propellant is very good and the mechanical properties of propellant meet the requirement through the best process.

high energy nitrine propellant; neutral polymeric bonding agent(NPBA); application process; solvent RJ; vacuum-pumping; solvent amount; reaction temperature; reaction time

1006-1630(2017)06-0090-06

V512

A

10.19328/j.cnki.1006-1630.2017.06.014

2017-06-30:

2017-11-30

沈业炜(1986—),男,硕士,主要从事复合固体推进剂配方研究。