热管在新能源装置电池包的热管理研究

冯丽源,周 硕,李彦成,汪 瑶,孙 艳,闫康平

(1. 四川大学 化学工程学院,四川 成都 610065; 2.成都大学 机械工程学院,四川 成都 610106)

热管在新能源装置电池包的热管理研究

冯丽源1,周 硕1,李彦成1,汪 瑶1,孙 艳2,闫康平1

(1. 四川大学 化学工程学院,四川 成都 610065; 2.成都大学 机械工程学院,四川 成都 610106)

为保障新能源电池的安全、高效运行和长循环寿命,需要对电池包进行有效热管理.利用高导热性的热管制备了散热装置来对锂离子电池包进行热管理,并在电池循环充放电条件下,研究3种散热方式的热影响规律.结果表明,热管散热装置能有效降低电池包的温度,同时减小电池包内各个电池间的温差;与自然对流散热条件相对比,在强制对流条件下加装热管散热装置能将电池包内最高温度从78.1 ℃降低到48.6 ℃,电池包内外电池间的温差也保持在2.5 ℃以下.

锂离子电池;圆柱形电池;热管;热管理;散热

0 引 言

目前,锂离子电池凭借其高容量比、无记忆性、可循环、易携带及低污染等优势广泛应用于电子产品、电动汽车等相关领域[1-2].但锂离子电池在充放电过程中会发生一系列的化学反应,吸收或释放大量热量[3-4],可能出现过热等安全问题,而且当锂离子电池在高温条件下持续工作时,其使用和循环寿命会迅速衰减导致电池失效[5-6].此外,在电池组中,各电池单体热量的积累和传递不仅会扩大单体的壁面温差,还会使得各电池间的温度差异增大,造成各电池单体的衰减速率不一致,从而导致电池组容量利用率降低,并且加快电池的损耗,如此恶性循环,最终使电池损坏[7-8].

近年来,研究者对热管冷却技术应用于新能源的各种装置进行了大量研究,并取得了一些成果[9-14].其中,Rao等[13]采用平板热管对不同功率的平板型电池进行散热实验发现,对于发热功率小于30 W的电池,平板热管不仅可以将电池温度控制在50 ℃以内,而且电池表面的最大温差维持在5 ℃以内;Zhao等[14]对热管应用于平板式锂离子电池散热的可行性进行了探讨,分析对比了热管冷凝段在不同外部冷却条件下热管的散热性能.针对圆柱形电池形状的特殊性,利用热管散热存在接触面积小、热管散热单独使用效果不佳等问题,本研究提出了一种采用由热管、翅片和弧形铜片组成的散热装置对圆柱形电池包的热管理方案,通过热管散热装置将电池包中热量导出,再利用恒定速度的风加快热管与环境的热交换速率,进而实现电池包的有效热管理.

1 装置与方法

1.1 装 置

实验所用电池为18650型三元锂离子电池,电池参数见表1,实验装置如图1所示.其中,电池组由3个性能相同的电池并排串联组成,电池包由8个电池组以2×4的形式组合而成.

表1 18650型电池单体基本参数

图1实验装置示意图

目前,针对电池包的散热效果测试主要分为2类:不安装热管(自然对流散热)和安装热管散热装置.在自然对流散热条件下,电池组之间相互紧贴着;在采用有热管散热时,将热管的蒸发端固定在电池包的中心位置,冷凝端露在电池包外面,通过与环境的热交换将热量释放.在本研究中,为增加热管与电池的接触面积以增强散热效果,在热管上接有能够完全贴合电池表面的弧形铜片,铜片尺寸为120 ° Φ18.5×55 mm;在热管的冷凝段接有翅片增加散热面积,并将微型风扇固定在翅片上,加速热管与环境的热交换以加强散热效果.散热装置效果图如图2所示.

图2热管散热装置示意图

1.2 方 法

在实验中,通过Nw Cal软件控制BTS-CT-3008-15V3A-S1电池检测设备来实现电池的充放电过程,同时采集电池的电流电压、使用容量等数据,利用贴在电池表面的K型热电偶探头采集电池温度数据并连接到JK-24U多路温度测试仪上,得到温度变化数据.为了模拟电池在使用时相对封闭的条件,将电池包放在密闭环境下进行测试.实验阶段环境温度维持在(24±1) ℃.

对于电池包热管散热系统,实验采用2种散热方式:自然对流以及强制对流散热(恒定风速).由于热管在不同放置角度下工作效果相同,即热管水平放置和竖直放置时散热效果相同[14].为了方便操作,实验中将热管水平放置.实验开始前,将电池组置于在室温25 ℃、截止电压8.25 V的条件下以0.5C即1.3 A/h的电流进行循环充放电5次,促使电池固态电解质界面的形成并消除新电池的不可逆容量衰减.

2 结果与讨论

2.1 散热对电池包内温度的影响

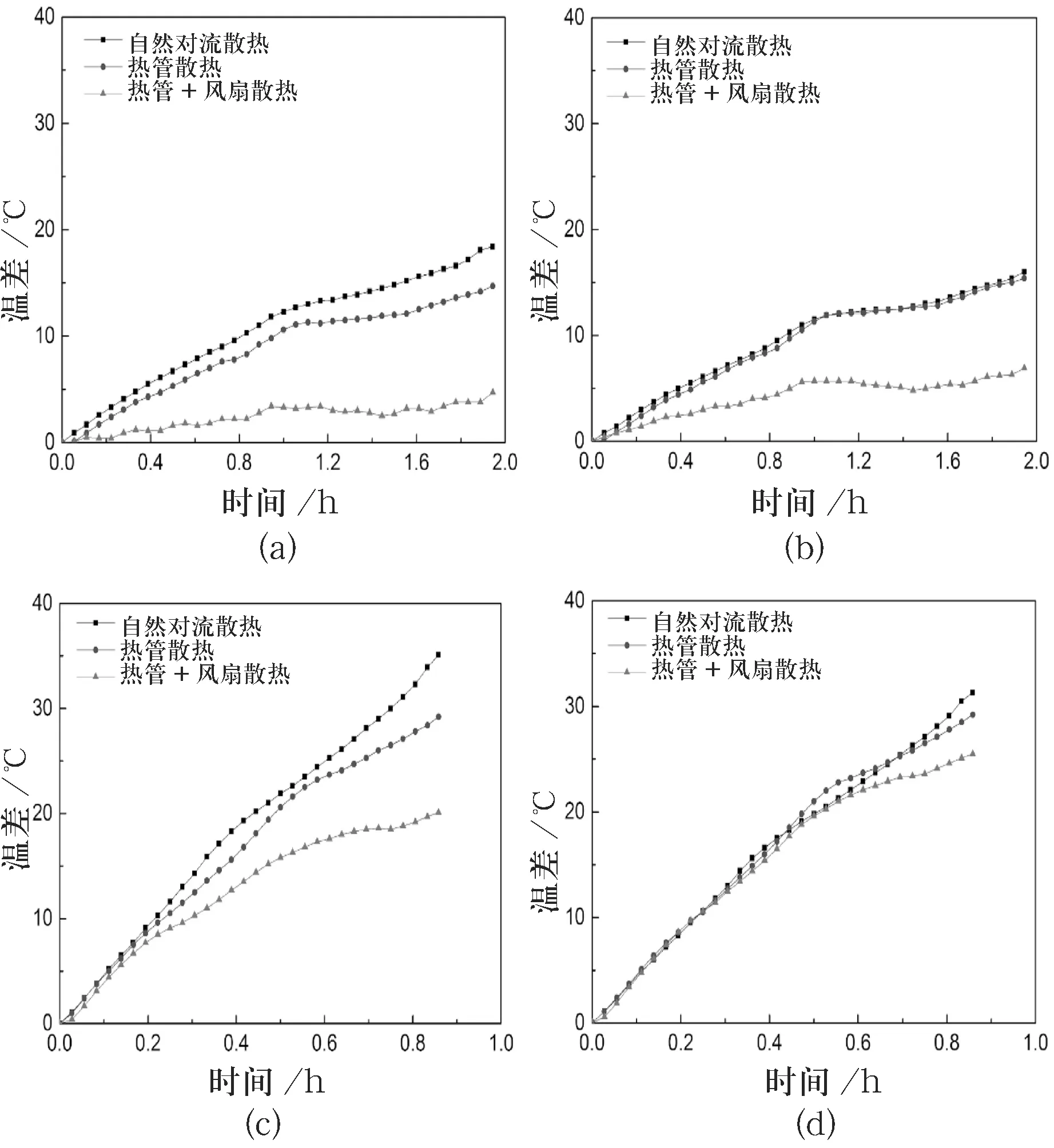

在0.5C和1C放电倍率下,不加装散热装置与将2种不同的散热装置加装在电池包的中心位置时电池包内的中心点(图1中的点2)和边缘点(图1中的点5)的温度分布分别如图3所示.图3中,ΔT为以环境温度为基准的温升情况.由于焦耳热(I2R)是电池产热量的主要影响因素,电池的产热量随着电池放电量的增加而增加.在电池的放电过程中,电池的温度呈上升趋势.

(a)0.5C放电电池包中心点;(b)0.5C放电电池包边缘点;(c)1C放电电池包中心点;(d)1C放电电池包边缘点

图3电池在不同倍率下放电温度变化曲线

由图3对比是否加装热管散热装置时的电池包内温度可知,在放电过程中加装热管散热装置后电池包内温度下降明显.热管冷凝段加装风扇即热管在强制对流散热条件下的散热效果最好,因为强制对流环境加快了热管的冷凝端与环境的热交换,加速了热管内介质的流动,将电池包内的热量更快地导出并释放到环境中.在放电过程中,中心点的最高温度分别降低了13.7 ℃(0.5C)和15.0 ℃(1C),边缘点的最高温度分别降低了9.1 ℃(0.5C)和5.8 ℃(1C).

2.2 电池包不同放电倍率下循环充放电的散热效果

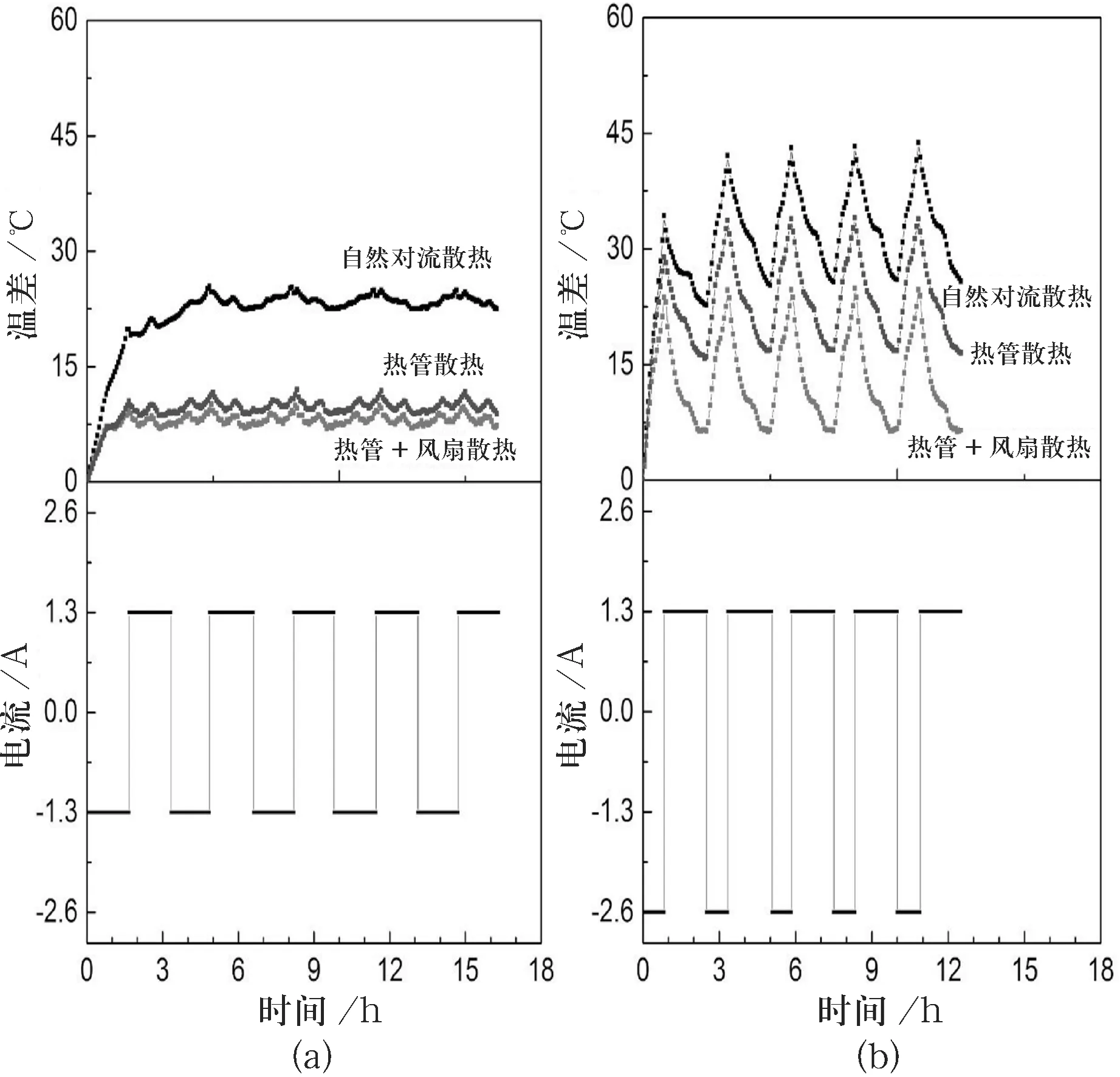

为了研究热管散热装置的稳定性,实验中,电池分别以0.5C放电倍率和1C放电倍率的电流放电然后,以0.5C放电倍率的电流充电,如此循环5次,电池包中心点(图1中点2)温升情况如图4所示.

由图4可知,在多次循环充放电过程中,电池温升呈波浪式变化,这与电池的充电与放电过程有关.锂离子电池放电比充电有更多的副反应,电能转换为热能的比率更高[15],所以温升更大.在电池循环充放电5次的过程中,3次循环后电池温度变化趋于稳定,加装热管散热装置的电池包内最高温度明显减小,其中在强制对流条件下加装散热装置散热效果最佳.与自然对流条件下不加装散热装置相对比,在强制对流条件下加装散热装置的电池包中心点的最高温度分别降低了15.4 ℃(0.5C)和29.5℃(1C),电池包内的最高温度被控制在50 ℃以内.

(a)0.5C放电+0.5C充电;(b)1C放电+0.5C充电

图4在不同倍率放电循环条件下电池包的温度变化与电流对应曲线

2.3 电池间温差的控制

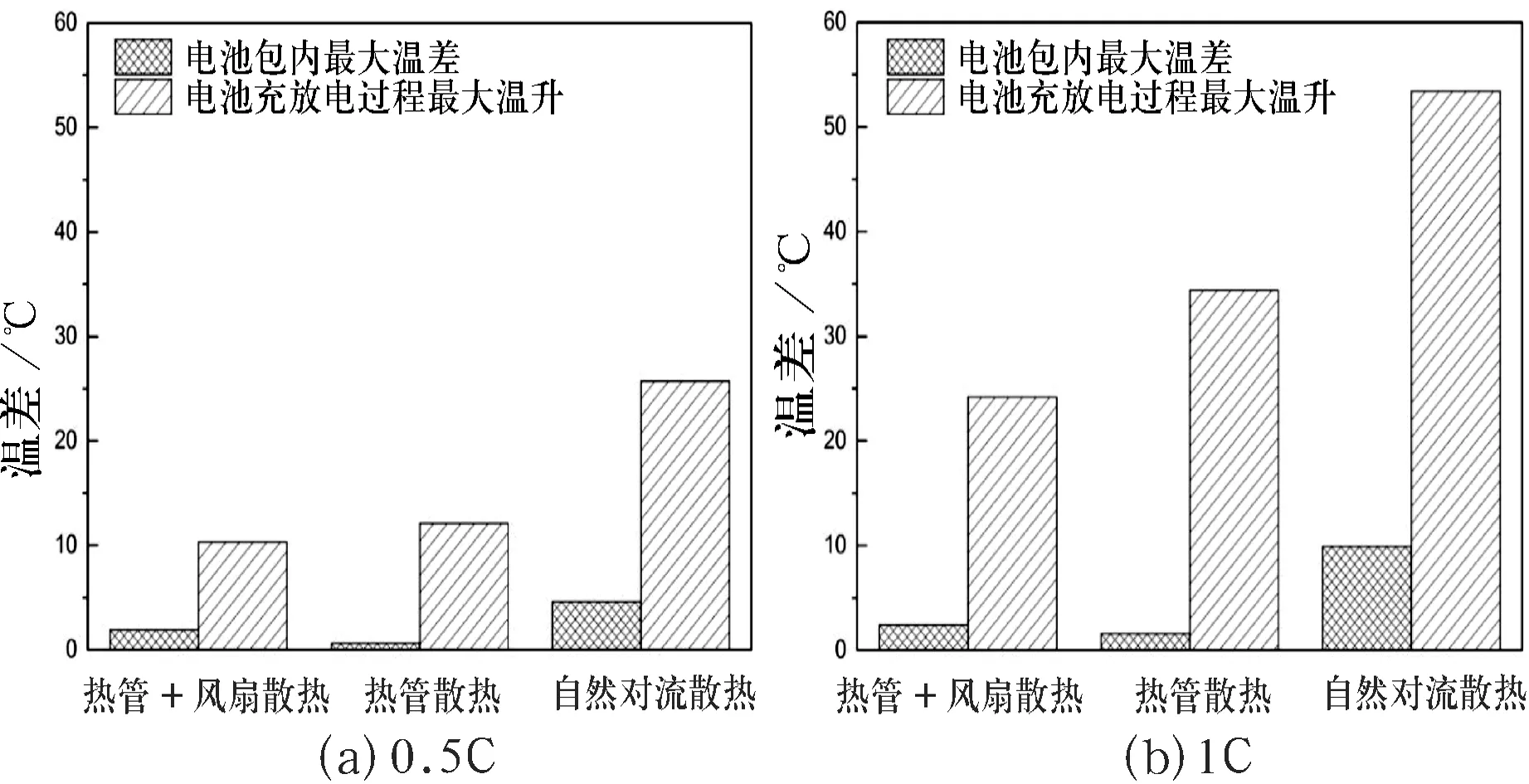

实验使用的电池包由24个单体电池组成,电池在工作过程中,每个电池的温度均不同,电池之间的温度存在一定的差异,这种温度差异会影响电池的性能和电池包内电池间的一致性.研究表明,锂离子电池之间的温差应低于5 ℃[16].电池在不同放电倍率下的充放电循环实验中,电池包内最大温差和最大温升如图5所示.

图5在不同倍率放电循环条件下电池包的最高温升和最高温差

由图5可知,在电池包中增加热管散热装置,不仅使电池的最大温升降低,同时也降低了电池间的温差.但是,热管散热装置在自然对流条件下比在强制对流条件下电池间温差的控制效果更好,这是由于热管散热装置在强制对流条件下将热量导出到环境中的速度较快,电池包边缘电池的热量不能及时传递到中间,使得电池包中间和边缘电池的温度存在一定差异,但此时的温度差异远远小于不加装热管散热装置的电池包中电池间的温度差异.不论在自然对流条件还是强制对流条件下,利用热管散热装置都能将电池包内的温差控制在2.5 ℃以下,远远低于5 ℃,能够保证电池在使用时处于良好的温度环境中.

3 结 论

本研究将热管散热装置应用到圆柱形锂离子电池包的热管理中,通过实验对比分析了不同散热装置、不同放电倍率下电池包的热管理情况.同时,兼顾其安全性和可靠性的需求,在不同放电倍率循环过程中检验了热管散热装置的散热效果和稳定性,并比较了电池包内的各电池间温差,得到以下结论.

1)随着放电倍率的增大,电池温度逐渐升高,应用热管散热装置能够有效降低电池温度,尤其是大倍率放电情况下,最大温升降低明显.电池在1C放电倍率放电一次时,相对于不加装散热装置的情况,电池包内最大温升降低了15 ℃,降温比例达到42.8%.

2)热管散热管理装置应用在循环充放电情况下能满足电池包安全性和可靠性的要求,电池在1C放电倍率放电循环时,与不加装散热装置的情况对比,电池包在强制对流条件下加装热管散热装置后最高温度从78.1 ℃降低到48.6 ℃,降温比例达到55.5%.电池在充放电过程中各单体电池之间的温差较大,利用热管散热装置同时可以保证电池间温差在2.5 ℃以下.

[1]Zhou J,Notten P H L.Studiesonthedegradationofli-ionbatteriesbytheuseofmicroreferenceelectrodes[J].J Power Sources,2008,177(2):553-560.

[2]Rao Z,Wang S.Areviewofpowerbatterythermalenergymanagement[J].Renew Sust Energ Rev,2011,15(9):4554-4571.

[3]Smith K,Wang C Y.Powerandthermalcharacterizationofalithium-ionbatterypackforhybrid-electricvehicles[J].J Power Sources,2006,160(2):662-673.

[4]Zhang X.Thermalanalysisofacylindricallithium-ionbattery[J].Electrochim Acta,2011,56(3):1246-1255.

[5]Bandhauer T M,Garimella S,Fuller T F.ACriticalreviewofthermalissuesinlithium-ionbatteries[J].J Electrochem Soc,2011,158(3):1-25.

[6]张国庆,张海燕.相变储能材料在电池热管理系统中的应用研究进展[J].材料导报,2006,20(8):9-12.

[7]戴海峰,王楠,魏学哲,等.车用动力锂离子电池单体不一致性问题研究综述[J].汽车工程,2014,36(2):181-188.

[8]李彩红,虞跨海,徐红玉,等.大容量锂离子电池储能系统散热研究[J].电子元件与材料,2016,35(11):90-94.

[9]邓元望,张上安,钟俊夫,等.混合动力车用锂电池液体冷却散热器结构设计[J].电源技术,2015,39(3):454-457.

[10]Ramandi M Y,Dincer I,Naterer G F.Heattransferandthermalmanagementofelectricvehiclebatterieswithphasechangematerials[J].Heat Mass Transf,2011,47(7):777-788.

[11]Somasundaram K,Birgersson E,Mujumdar A S.Thermal-electrochemicalmodelforpassivethermalmanagementofaspiral-woundlithium-ionbattery[J].J Power Sources,2012,203(1):84-96.

[12]逯彦红,段国林.车用锂电池散热方法研究[J].电源技术,2016,40(12):2476-2478.

[13]Rao Z H,Wang S F.Experimentalinvestigationonthermalmanagementofelectricvehiclebatterywithheatpipe[J].Energ Convers Manag,2013,65(1):92-97.

[14]Zhao R,Gu J,Liu J.Anexperimentalstudyofheatpipethermalmanagementsystemwithwetcoolingmethodforlithiumionbatteries[J].J Power Sources,2015,273(3):1089-1097.

[15]Sato N.Thermalbehavioranalysisoflithium-ionbatteriesforelectricandhybridvehicles[J].J Power Sources,2001,99(1-2):70-77.

[16]Pesaran A A.Batterythermalmodelsforhybridvehiclesimulations[J].J Power Sources,2002,110(2):377-382.

ResearchonThermalManagementUsingHeatPipeforBatteryPackofNewEnergy

FENGLiyuan1,ZHOUShuo1,LIYancheng1,WANGYao1,SUNYan2,YANKangping1

(1.College of Chemical Engineering, Sichuan University, Chengdu 610065, China; 2.School of Mechanical Engineering, Chengdu University, Chengdu 610106, China)

An effective thermal management for lithium-ion battery pack is required to ensure its security,high efficiency and long cycle life.In this paper,a cooling device using the high thermal conductivity of heat pipe is designed to achieve the thermal management of cylindrical lithium-ion battery pack,and the thermal influence law of three kinds of heat dissipation methods is discussed in the charge-discharge cycle test.It is proved that the cooling device can effectively decrease the temperature of battery pack and reduce the temperature difference of each cell in battery pack.Compared with cooling in natural convection,the temperature of battery pack cooling with heat pipe under the condition of forced convection can be decreased from 78.1 ℃ to 48.6 ℃,and the temperature difference of each cell in battery pack is also kept under 2.5 ℃.

lithium-ion battery;cylindrical battery;heat pipe;thermal management;heat dissipation

TM912.9

A

1004-5422(2017)04-0410-04

2017-10-03.

国家自然科学基金(21576170)资助项目.

冯丽源(1994 — ),女,硕士研究生,从事电化学与新能源材料研究.