IN625合金的动态应变时效效应

龙老虎,高振桓,张波,巩秀芳,范华

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川 德阳,618000)

IN625合金的动态应变时效效应

龙老虎,高振桓,张波,巩秀芳,范华

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川 德阳,618000)

对IN625合金拉伸和低周疲劳实验过程中的动态时效效应进行了观察和分析,发现该合金低周疲劳过程中的动态应变时效效应随着温度和应变幅的增加而加强,同时随着循环周次增加,该效应逐渐减弱。通过TEM观察发现,该合金室温低周疲劳的位错运动方式为多滑移,630℃时为复杂的平行位错结构。

动态应变时效效应(DSA),IN625,位错结构

0 引言

镍基高温合金在航空发动机、燃气轮机、石油化工等诸多领域有着广泛应用,随着火力发电机组不断向更高参数方向 (700℃和760℃等级)发展,镍基高温也即将在高参数火电机组方面发挥重要作用。IN625是一种重要的固溶强化型镍基高温合金,力学性能和耐腐蚀性能优良,在航空、化工、电力等行业得到了广泛应用。为了IN625等高温合金材料能在服役条件下长期稳定运行,需要对其变形机理进行详细研究。

与一般的钢铁材料不同,在高温条件下,IN625合金在拉伸和疲劳过程中应力-应变曲线常常出现锯齿,并发出沉闷的摩擦声响,很多文献中称该现象为动态应变时效(Dynamic Strain Aging,简称 DSA)效应[1]。1923年 Portevin和 Le Chatelier首先对Al-Cu合金的锯齿屈服现象进行了报告,所以该效应也被称为Portevin-Le Chatelier(PLC)效应[2]。目前不仅在铝合金[2]、 镍基合金[3-4]、奥氏体不锈钢[5]等以固溶强化型奥氏体为基体的材料中发现了该现象,甚至在钛合金[6]和马氏体型耐热钢[7]中也发现了该现象。锯齿屈服现象本质上是一种溶质原子和位错相互作用的过程,受溶质原子扩散运动控制[8],所以受温度影响非常大,只在特定的温度区间出现,温度太低或者太高,都不利于动态应变时效效应的发生[9-10]。

本文针对IN625合金,对其变形机理——动态应变时效效应的现象及其对材料力学性能的影响进行了探索。

1 实验方法

实验材料为固溶强化型高温合金IN625,其名义化学成分为: Al≤0.40, C≤0.10, Nb 3.15~4.15, Cr 20.0~23.0, Fe≤5.0, Mn≤0.50, Mo 8.0~10.0,镍余量。将原材料棒材加工成标距为15 mm,直径为10 mm圆棒形拉伸试样和疲劳试样。

拉伸和疲劳试样都在MTS 810型试验机进行,拉伸试验采用位移控制,位移速率为0.6 mm/min,低周疲劳试验采用应变控制,应变速率为0.006 mm/mm·s-1,试验温度为室温和630℃。

对于高温条件下的低周疲劳试样,试验结束后,将试样立即用水进行冷却。在平行于加载方向的试样上切割0.5 mm厚的薄片,用来制作透射电镜试样。然后采取机械磨制的方法减薄至0.05 mm,再电解双喷制得最终的电镜试样。

2 试验结果

2.1 拉伸试验结果

IN625在室温和630℃条件下的拉伸曲线如图1所示,图中纵坐标为试样受到的名义应力,横坐标为位移和平行段标距之间的比例。从图中可以发现室温条件下的所有拉伸性能指标 (屈服强度、抗拉强度、塑性)都高于630℃条件下的测试结果,而且在630℃条件下出现了明显的锯齿状屈服现象。将630℃条件下的屈服锯齿局部放大得到的结果如图2所示。

图1 IN625合金在室温和630℃条件下的拉伸曲线

图2 630℃条件下的拉伸曲线锯齿屈服现象

文献中提到的动态应变时效效应造成的锯齿状曲线形状共有A、B、C、D、E五种,通过图2的拉伸曲线锯齿部分局部放大图可以发现本文在IN625合金中观察到的屈服锯齿应该主要属于A型锯齿,局部伴有B型锯齿。A型锯齿的主要特征为较大的锯齿,在应力降低前会有突然的应力增长;B型锯齿为连续的较小锯齿,常和A型锯齿伴生[11-12]。

2.2 低周疲劳试验结果

不仅在拉伸实验中发现了如图1和图2所示的锯齿屈服现象,在疲劳试验中也发现了类似现象,结果如图3所示。

图3 630℃、应变幅为±0.6%时不同循环周次时的滞后回线

从图3中可以发现,当温度为630℃、应变幅为±0.6%时发现了明显的锯齿,这说明在疲劳过程中也是存在动态应变时效效应的。值得注意的是,随着循环周次的增加,从2次到30次,再到1 000次、2 600次,相同应变条件下的滞后回线对应的最大应力不断增加,直到2 900次后试样出现明显的宏观裂纹,导致试样承载力值降低后最大拉应力才出现明显下降。与此同时,动态应变时效效应的典型特征锯齿现象越来越不明显,到2 600次时几乎没有锯齿现象了。

与拉伸实验的结果相似,动态应变时效效应与温度关系密切,室温条件下疲劳试验中没有动态应变时效效应,室温、550℃、630℃时,应变幅同为±0.6%条件下IN625的滞后回线如图4所示。由于第一个周次一般是从原始状态开始加载,所以一般不能得到完整的滞后回线,故该图中都是不同温度下的第二个循环周次的滞后回线。从图中可以发现室温时完全没有动态应变效应,550℃时动态应变效应较弱,当温度为630℃时动态应变效应非常明显,甚至出现了最大拉伸应变量大于0.006的现象。

图4 室温、550℃、630℃,应变幅为±0.6%时滞后回线

低周疲劳实验中的动态应变时效效应不仅与温度相关,而且还与应变范围密切相关。图5为温度同为630℃时,不同应变量条件下的滞后回线对比图,从图中可以发现应变范围越大,动态应变效应 (锯齿现象)越强烈。

图5 630℃时不同应变幅条件下的滞后回线

2.3 不同温度条件下的疲劳变形机理讨论

将不同温度条件下应力范围随循环周次增加的变化趋势做图,得到的结果如图6所示。从图6中可以发现,室温条件下和550℃、630℃的循环硬化/软化机制是完全不同的,具体表现如下:

(1)室温条件下试样的循环硬化/软化机制表现为循环软化,只用几个周次就达到最高应力点,然后开始慢慢软化;高温条件下,试样也是通过最初几个循环迅速硬化,但是随后的过程还是继续循环硬化。

(2)630℃时开始第二阶段缓慢硬化的应力比550℃更高,同时最终的第二阶段硬化最高应力也比550℃更高。

(3)从室温到550℃,再到630℃,随着温度增加,应变幅同为±0.6%,低周疲劳寿命显著降低。

(4)总的应变变形范围越大,开始出现锯齿(动态应变时效效应)的临界应变量也越大。

图6 应变幅为±0.6%,不同温度下应力随循环增加的变化趋势

由图6可以发现,室温和高温条件下的硬化/软化现象是完全不同的,为了分析该现象出现的原因,故利用透射电子显微镜对室温和630℃、应变范围同为±0.6%的疲劳试样的微观结构进行了观察。

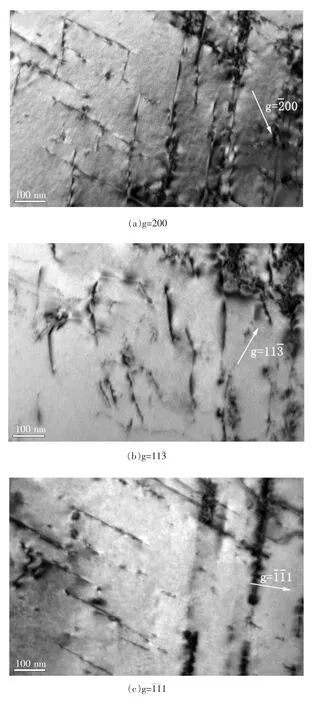

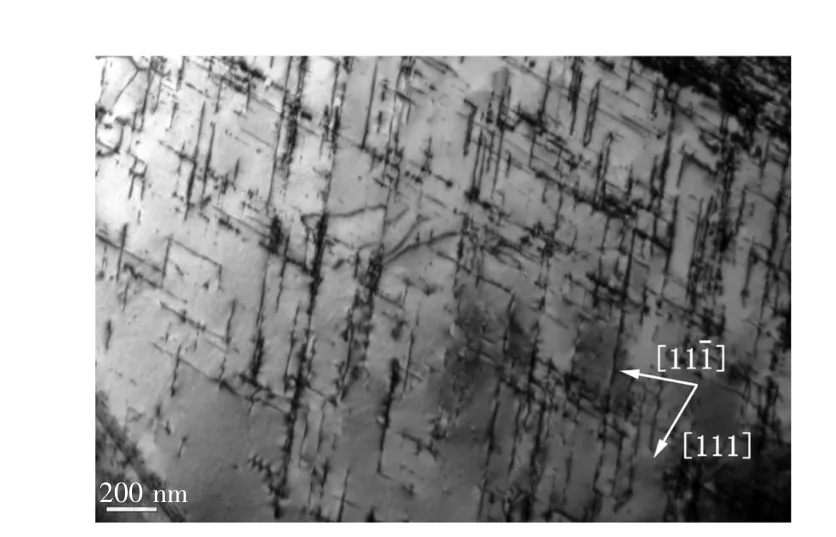

双束条件下对位错的伯格斯矢量进行分析,如图7所示。转动晶体取向后,当双束操作矢量为g=113¯时,横向位错消衬,故伯格斯矢量为±a/2[11¯0], 位错可能的滑移面为(111)或(111¯)。 当操作反射矢量为g=1¯1¯1时,纵向位错消衬,故可能的位错伯格斯矢量为±a/2[101]、±a/2[011],当反射矢量g=2¯00时,位错全部显衬,故纵向位错的伯格斯矢量可以排除±a/2[011],纵向位错的伯格斯矢量为±a/2[101]。位错所在的滑移面可能是(111¯)或(11¯1¯)。 根据图 8 中实际的夹角推算, 本文假设横向、纵向位错的伯格斯矢量分别在(111)和(111¯)晶面。 图 8 显示在(111)及(111¯)滑移面上位错存在多滑移,同时两个多滑移面内由于疲劳形成了大量的位错,在电子束B=[110]方向观察,滑移面相互截交形成了平行四边形网络。

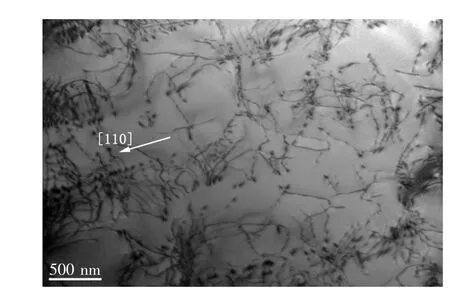

630℃条件下和室温下的位错形貌完全不同。室温条件下的位错结构以典型的位错多滑移为主,630℃条件下的位错结构以平行结构为主 (见图9),部分晶粒内滑移面上出现非均匀分布的自由位错 (见图10),图10为电子束方向B=[211]时的位错平行结构的形貌,在此方向观察位错,滑移面(11¯1¯)恰好平行于电子束,图中显示的平行结构应是在滑移面内密集排列的位错。图10中的位错组态分布不均匀,平行结构中的位错密度高,位错墙间的缠结位错密度较低。值得注意的是,平行位错结构的宽度也是不一致的,较宽的平行位错应该出现得更早,较窄的平行位错出现得较晚,随着疲劳进一步进行,更多{111}滑移面中位错开动,这种平行位错结构将变得更加密集。该位错结构是一种典型的动态应变时效效应位错结构,在其他合金的动态应变时效效应位错结构中也有发现[4-5,13]。

图7 双束条件下多滑移的衍衬形貌

图8 室温、应变量为±0.6%的位错多滑移运动

图9 630℃、应变范围为±0.6%的复杂平行位错形态

图10 630℃、应变范围为±0.6%的自由位错在滑移面内排列形态

3 讨论和结果

对于固溶型镍基高温合金IN625,含有间隙型固溶元素C,同时还有置换型固溶元素Nb、Cr、Mo、Fe[14],这些固溶元素的添加都是为了提高材料的强度。由于动态应变时效效应本身就是溶质元素和位错相互作用的过程[7],所以这些元素同时也强化了IN625合金的动态应变时效效应。

从实验结果来看,对于IN625合金,拉伸过程中发现了明显的动态应变时效效应。通过分析拉伸曲线,可以发现630℃下IN625合金的屈服锯齿为A型和B型,而A型和B型锯齿的发生温度一般都比较低,和间隙型固溶原子C有关系。和置换型固溶原子有关的C型锯齿还没有出现,C型锯齿出现的温度一般比较高[3,11-12]。

IN625合金的低周疲劳过程中也观察到了动态形变时效效应。IN625合金低周疲劳过程中的动态应变时效效应受温度和应变幅值的影响。室温时没有动态应变时效效应出现,温度升高时该效应越来越明显。根据很多文献,动态应变时效效应的出现有一定的温度区间,温度继续升高时,该效应应该也会减弱消失。室温时的位错运动方式主要为多滑移。高温有动态应变时效效应时,通常主要为复杂的平行位错结构,平行结构间有位错缠结存在,位错不均匀分布。

动态应变时效效应还受应变幅值的影响,应变幅值越大,该效应越明显。文献[15]认为塑性应变量越大,爆发的增加应变量越大,动态应变时效效应引发的锯齿越强烈[15]。高温合金Haynes 282在700℃温度下的低周疲劳试验过程中甚至出现了由动态应变时效效应激发的应变量远大于控制应变量,从而出现应变控制失败的情况。低周疲劳过程中动态应变时效效应引起的锯齿,在低周疲劳最开始的几个循环周次中最为显著,随着循环周次的增加,位错结构逐渐饱和,锯齿慢慢变得不明显了。

室温条件下IN625合金的低周疲劳过程表现为循环软化过程,高温条件下为循环硬化。通过透射电子显微镜观察,室温下低周疲劳试样的位错结构为多滑移。多滑移中,位错运动相对比较容易,一般会引起材料软化。高温下低周疲劳试样的位错结构为一种复杂的平面位错墙结构,位错密度很高,位错运动比较困难。卢俊勇等提出了 “雪崩式滑移”机制来解释动态应变效应,最初的应力锯齿较小,随着应变量增加,位错密度和积累的势能不断增加,最终发生 “雪崩式滑移”,位错大规模克服障碍,表现为应力上升[16]。文献[3]中认为动态应变效应是位错增殖和元素扩散之间的竞争机制,动态应变效应的锯齿是位错钉扎和脱钉的反复作用形成的[3]。总之,动态应变时效效应是一种位错和溶质原子相互作用的复杂过程,特别的是大量位错会同时被固溶原子钉扎,随后又会同时大量脱钉,表现为应力-应变曲线上的锯齿,并伴有沉闷的摩擦声响,对于该现象目前还没有被广泛认可的理论来解释。

关于动态应变时效效应对于材料性能的影响,基本上认为该效应会引起材料的硬化,这也和图6中显示的实验结果一致。IN625合金在室温下的疲劳循环表现为循环软化,有位错多滑移运动,但是由于动态应变时效效应,在高温下就变为循环硬化了,位错密度不断增高和缠结。文献[17]中提出晶界氧化和动态应变时效效应是引起镍基高温合金材料脆化的两个最重要的因素[17],联系图8中非常高的位错密度,该结论应该也是成立的。

通过以上分析和讨论可以得到以下基本结论:

(1)IN625合金在630℃拉伸时发现了明显的动态应变时效效应,拉伸曲线中的锯齿以A型为主,局部伴有B型锯齿,都与间隙型固溶原子C和位错的相互作用有关;

(2)IN625合金在高温疲劳过程中也有明显的动态应变时效效应,该效应随着温度和应变幅的增加而加强,随着循环周次的增加锯齿现象逐渐减弱;

(3)室温时,IN625合金的低周疲劳过程的应力变化为循环软化,位错运动方式以多滑移为主;630℃时,IN625合金的低周疲劳过程的应力变化为循环硬化,位错为平行位错结构,平行位错间有位错缠结,位错密度非常高。

[1]Cottrell A H.Dislocations and Plastic Flow in Crystals[M].London:Oxford University Press,1953:134.

[2]Portevin A,Le Châtelier F.Sur un phnomne observ lors de l'essai de traction d'alliages en cours de transformation[J].Seances Acad.Sci,1923,176:507-510.

[3]Benedict M.B.Grant,Elisabeth M.The effect of γ′size and alloy chemistry on dynamic strain ageing in advanced polycrystalline nickel base superalloys[J].Francis.Materials Science&Engineering:A,2013,573:54-61.

[4]Jong-Dae Hong,Junho Lee.Low cycle fatigue behavior of alloy 690 in simulated PWR water-Effects of dynamic strain aging and hydrogen[J].Materials Science&Engineering:A,2014,611:37-44.

[5]HongWei Zhou,YiZhu He.Dependence of dynamic strain ageing on strain amplitudes during the low-cycle fatigue of TP347H austenitic stainless steel at 550°C [J].International Journal of Fatigue,2013,56:1-7.

[6]Kartik Prasad,S.Amrithapandian.Experimental evidence for segregation of interstitial impurities to defects in a near αtitanium alloy during dynamic strain aging using energy filtered transmission electron microscopy [J].Materials Science and Engineering:A,2015,638:90-96.

[7]Preeti Verma,G.Sudhakar Rao.Dynamic strain ageing,deformation,and fracture behavior of modified 9Cr-1Mo steel[J].Materials Science and Engineering:A,2015,621:39-51.

[8]P.G.McCormick.Dynamic strain ageing in Ni-base superalloy 720Li[J].Acta Metall,1988,36:3061-3067.

[9]Ajit K.Roy,Joydeep Pal.Dynamic strain ageing of an austenitic superalloy-Temperature and strain rate effects[J].Materials Science and Engineering:A,2008,474:363-370.

[10]A.Nagesha,Sunil Goyal.Dynamic strain ageing in Inconel?Alloy 783 under tension and low cycle fatigue[J].Materials Science and Engineering:A,2012,546:34-39.

[11]E.Pink,A.Grinber.Stress drops in serrated flow curves of A15Mg[J].Mater.Sci.Eng.,1982,30:2153-2160.

[12]C.L.Hale,W.S.Rollings.Activation energy calculations for discontinuous yielding in Inconel 718SPF [J].Mater.Sci.Eng.:A,2001,300:153-164.

[13]H.Hänninen,M.Ivanchenko.Dynamic Strain Aging of Ni-base Alloys Inconel 600 and 690 [C].In:Proceedings of the 12th International Conference on Environmental Degradation of Materials in Nuclear Power System,Salt Lake City,Utah,USA,August 14-18,2005.

[14]K.Gopinath,A.K.Gogia.Dynamic strain ageing in Nibase superalloy 720Li[J].Acta Materialia,2009,57:1243-1253.

[15]Ajit K.Roy,Joydeep Pal.Dynamic strain ageing of an austenitic superalloy-Temperature and strain rate effects[J].Materials Science&Engineering:A,2008,486,697-698.

[16]卢俊勇,蒋震宇,张青川.Al-4%Cu多晶合金中锯齿形屈服现象的初步时序分析[J].金属学报,2006,42(6):611-618.

[17]M.C. Rezendae, L.S. Araújo. Oxidation assisted intergranular cracking under loading at dynamic strain aging temperatures in Inconel 718 superalloy[J].Journal of Alloys and Compounds,2015.

Dynamic Strain Aging Effect of In625 Alloy

Long Laohu, Gao Zhenhuan, Zhang Bo, Gong Xiufang, Fan Hua

(State Key Laboratory of Long-life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The dynamic strain aging effect on tensile and low cycle fatigue test for IN625 has been observed and analyzed.It is found that the dynamic strain aging effect on the low cycle fatigue of the alloy is strengthened with the increase of temperature and the strain amplitude,at the same time,the effect gradually is weakened with the increase of cyclic times.According to the TEM analysis,the dislocation moving manner of the low cycle fatigue specimen is multiple-slip at room temperature,the dislocation is complex parallel dislocation structure at 630℃.

dynamic strain aging (DSA),IN625,dislocation structure

TG113

A

1674-9987(2017)04-0060-06

10.13808/j.cnki.issn1674-9987.2017.04.014

龙老虎 (1984-),男,硕士,工程师,主要从事于材料疲劳断裂的实验、分析和研究工作。