水轮机层以下大体积混凝土快速入仓施工技术

(中国水利水电第六工程局有限公司,沈阳,110013)

水轮机层以下大体积混凝土快速入仓施工技术

周铁军

(中国水利水电第六工程局有限公司,沈阳,110013)

金沙江乌东德水电站右岸地下厂房水轮机层以下大体积混凝土,具有仓面面积大、入仓强度高、温控要求高等特点。本文通过混凝土入仓方案分析比选,科学、合理地提出大体积混凝土快速入仓方案,创新采用布料机混凝土输送系统作为水轮机层以下混凝土水平及垂直入仓工具,不仅简化了施工布置、改善了施工工艺、提高了施工质量,而且加快了施工进度、调整了混凝土级配,节约了成本投入。为类似地下厂房水轮机层以下大体积混凝土施工方案提供参考、借鉴。

地下厂房 水轮机层 大体积混凝土 快速入仓 施工技术 乌东德水电站

1 工程概况

金沙江乌东德水电站厂房布置于左右两岸山体中,均靠河床侧布置,各安装6台单机容量为850MW的混流式水轮发电机组,总装机容量10200MW,多年平均发电量401.1亿kW·h,为Ⅰ等大(1)型工程,是目前世界已建或在建第7大水电站,我国已建或在建第4大水电站。右岸主厂房结构尺寸为333.3m×32.5m/30.5m×89.8m(长×宽×高),为超大型地下厂房,其高度居世界第一,跨度居世界第四。水轮机层以下混凝土回填总方量166770.29m3,平均浇筑仓面面积1020m2,从左至右依次布置有副安装场、7#~12#机组段、主安装场,机组段上下游方向长30.2m,轴线方向长222m,高程789.7m以下由岩墩分隔,高程789.7m以上各机组段之间设置结构缝。各机组段水轮机层以下大体积混凝土分为肘管混凝土、锥管混凝土、蜗壳混凝土等,其中高程765.2m~789.7m为肘管混凝土,高程789.7m~800.28m为锥管混凝土,高程800.28m~815.60m为蜗壳混凝土。该电站地下厂房水轮机层以下混凝土具有仓面面积大、入仓强度高、温控要求高等特点,为了保证施工质量及进度要求,选择合理的混凝土入仓方式至关重要。

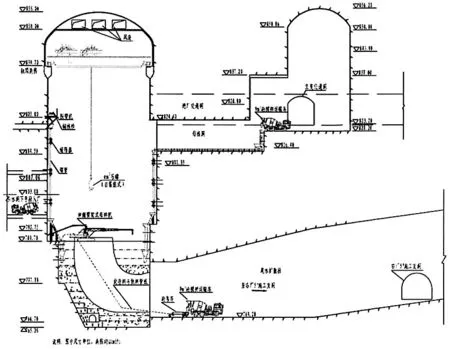

图1 地下电站水轮机层以下大体积混凝土传统入仓方式布置

2 施工方案比选

根据国内外主厂房混凝土施工通道及垂直运输设备布置,针对厂房结构特点,厂房内混凝土垂直运输机械主要采用厂房上游侧钢栈桥皮带机及下游侧母线洞布设的皮带机配真空溜管、分料滑槽和溜筒送料,伸缩臂架布料皮带机入仓,桥机挂吊罐、泵送混凝土入仓等方式。主要混凝土受料点有:厂房小桥机受料点,主安装场的上游侧钢栈桥皮带机受料点,主厂房下游侧的母线洞皮带机受料点。

(1)方案1:利用主厂房布置2台共轨的桥机,1台大桥机、1台小桥机,水轮机层以下大体积混凝土主要采用小桥机吊6.0m3或12.0m3吊罐入仓浇筑,HB-60型混凝土泵送辅助入仓,混凝土泵布置在尾水扩散段,在厂房机组布置1台HB-60型混凝土泵,辅助浇筑蜗壳局部阴角等布料机难以进入或覆盖的位置。

(2)方案2:结合厂房上游825.0m高程设通长钢栈桥,贯通主厂房各机组、主副安装场。钢栈桥宽度2m,靠墙侧布置1条0.8m宽度混凝土运输皮带机,皮带机配真空溜管下料,伸缩臂架布料皮带机接力入仓;在厂房下游母线洞内,各布置1条混凝土运输皮带机配真空溜管下料,伸缩臂架布料皮带机接力入仓。

(3)方案3:采用“布料机混凝土输送系统”入仓,布料机混凝土输送系统是集液压料斗、皮带传送、缓降装置、布料机系统、立柱于一体的混凝土传送装置,能满足地下厂房815.60m高程以下大体积混凝土快速入仓浇注。布料机混凝土运输系统布置在7#、9#、11#母线洞,配置3套分料系统给梭式布料机供料,每个机组右侧布置有一套立柱,三套布料机共6台机组周转使用。

经研究分析对比,方案3采用布料机混凝土运输系统不仅能满足大体积、高级配、高强度混凝土入仓浇筑,其缓降装置有效地解决了混凝土垂直运输难题,且布料机可随仓面上升而上升,能很好适应水轮机层以下大体积混凝土快速入仓浇筑,该方案具有布置简单、覆盖范围大、运行费用低等优点,优于方案1和方案2。经分析比选优先选用方案3“布料机混凝土输送系统”,作为厂房水轮机层以下大体积混凝土快速入仓方式。

3 梭式布料机系统组成及布置

3.1 系统的组成

乌东德水电站右岸地下厂房共布置3套梭式布料机共6台机组周转使用,每套布料机混凝土运输系统共由三大部分组成。

(1)第一部分为母线洞皮带机供料系统,该部分主要由集料斗、分料斗、钢结构桁架和水平皮带机组成。

(2)第二部分为布料机入仓系统,该部分主要由塔身立柱(由3.0m高的标准节桁架组装而成)、可围绕塔身中轴线旋转、伸缩皮带机及挂在皮带机两端的负压橡皮溜筒组成。其中布料机主要组成部分为伸缩臂架、驱动滚筒装置、槽型托辊装置、平行托辊装置、皮带张紧装置、5层聚氨酯皮带,伸缩驱动装置和受料斗。

(3)第三部分为连接第一部分和第二部分的上料皮带机运输系统。该部分主要由钢构桁架、可回旋的悬挂式水平皮带机。

图2 乌东德水电站右岸主厂房布料机混凝土传送系统布置

3.2 系统布置

根据该系统的组成,结合本工程地下厂房及其附属结构的相对位置关系,将该系统的三大部分分别布置在主厂房及母线洞内。

(1)母线洞皮带机输送系统布置在7#、9#、11#母线洞底板上,底板高程为816.00m,集料斗位于主变室侧的皮带机端头上部,顶部与主变室底板823.20m高程齐平,分料斗位于主厂房下游边墙出露的皮带机另一端的下部。

(2)塔顶式旋转布料机入仓系统布置在主厂房7#~12#机组左侧隔墩平台上,隔墩岩体底板高程为789.7m,塔身立柱直接固定在隔墩底板上,旋转式布料机安装在塔身顶部。标准立柱节可互换,混凝土浇筑过程中,布料机提升只需调整上下标准立柱节的数量,使得上部布料机随着混凝土浇筑高度的上升而提升。为了满足一条母线洞皮带机给两条上料皮带机供料的工况,左右两条上料皮带机上下布置,当上料皮带处于左方时,布料机立柱需增加一节3.9m节,上料皮带机可左右互换。

(3)悬挂式皮带机系统,一端固定在母线洞底板上,高程位于母线洞底板与斜式皮带机之间,与斜式皮带机分料斗相接。另一端架在第二部分可旋转式布料机上部的受料斗上。

图3 乌东德水电站右岸主厂房梭式布料机系统平面布置

4 梭式布料机技术参数及工作原理

4.1 技术参数

(1)母线洞皮带机全长31.0m,宽650mm,由一台功率11kW电动滚筒进行驱动,传送速度2m/s,生产率为120m3/h。集料斗位于主变室侧的皮带机端头上部,容积为12m3,分料装置位于主厂房下游边墙出露的皮带机另一端的下部,通过手动调节,将混凝土料分配到不同部位的上料皮带机上面。

(2)布料机皮带全长25.0m,宽650mm,由一台功率15kW电动滚筒进行驱动,传送速度2.5m/s,受料斗安装在布料机与塔身连接部位,同时作为布料机的选择圆心,布料机可绕此圆心做359°范围旋转,设计生产率为120m3/h,同时皮带机通过伸缩驱动装置进行伸缩,从而实现不同布料半径(下料范围),最小布料半径2.5m,最大布料半径22m。

(3)上料皮带机全长27.1m,宽650mm,由一台功率7.5kW电动滚筒进行驱动,传送速度2m/s。

为保证混凝土输送质量,所有皮带机均采用45°深槽高速皮带机。布料机系统具体技术参数详见表1

表1 布料机系统技术参数

4.2 工作原理

整个布料机混凝土运输系统完全结合乌东德右岸地下厂房结构特点,及相邻洞室与厂房相对位置关系进行布设,具有安装方便、操作简单、运行流畅的特点。

输送系统的流程为自卸汽车将混凝土料从拌合楼经主变室运输至母线洞口输送系统的起点——集料斗,混凝土料经过集料斗、母线洞皮带机、分料装置、上料皮带机、缓降装置和布料机输送至浇筑仓位。集料斗的作用为接收自卸汽车运输来的混凝土料和对输送系统的料流进行控制,母线洞皮带机的作用是将混凝土料输送出母线洞,通过分料装置将混凝土料分配到不同部位的上料皮带机上面,布料机承担将上料皮带机输送来的混凝土料输送到浇筑仓位。

布料机系统运行时,混凝土经自卸汽车或搅拌车下料至集料斗后,由全自动化皮带输送系统输送至仓面,所有承载混凝土皮带机均安装了智能控制系统,通过称重传感器检测到的安全参数,对输送过程中的堵料、皮带跑偏等特殊情况进行实时监控并采取过荷保护,可在运行过程中有效地避免安全事故的发生,同时整个系统三大部分均设置有各自启动开关和控制三大部分集体制动的紧急开关,从而降低运行过程中突发情况的安全风险系数。

5 施工运行

5.1 试运行存在的问题及调整

整个布料机混凝土运输系统安装和调试完毕后即开始投入使用,根据首次带料运行情况来看,存在以下影响系统运行及混凝土运输效率的问题:①集料斗下料出料口下料不均匀导致母线洞皮带运输过程中易跑偏;②布料机刮浆板不紧密导致皮带底部漏浆严重仓面污染大;③母线洞运输皮带接头断裂;④混凝土入仓浆液飞溅等问题。

经过首次试运行,项目部组织设备供货厂商人员和施工局技术、设备操作人员召开技术方案专题讨论会,针对上述问题进行讨论并提出处理建议:

(1)混凝土运输过程中皮带跑偏主要原因是由于母线洞集料斗下料口下料不均匀,皮带自身纠偏能力不强导致的,解决办法是在集料斗出料口增加一套平板振捣器保证集料斗下料均匀,同时对运输皮带两侧增设边轮和调心滚筒,从而保证了皮带机均匀、平稳将混凝土运输至仓面;

(2)针对皮带易漏浆问题,对皮带底部清扫器进行改进,调整清扫器位置并检查刮浆板张紧度,使其与皮带紧密结合,同时及时清理刮浆板上的水泥浆,确保达到最好清理效果,有效解决皮带漏浆问题;

(3)母线洞皮带机运输皮带接头开裂问题,主要是接头胶接的工艺问题,经设备人员对接头开裂部位二次硫化胶接,并在后续运行过程中安排专人巡视,预防皮带断裂带来安全隐患;

(4)针对混凝土入仓浆液飞溅问题,主要原因是负压橡皮溜桶按12m一节设计制作,与仓面下料高度无法精确控制在1.5m以内,通过采取制作法兰盘接头调整负压橡皮溜筒距仓面距离,降低混凝土自由下落高度,解决了混凝土入仓时浆液飞溅问题。

5.2 施工运行效果

经过项目部及设备厂家技术、设备人员的共同努力,对整个布料机系统试运行过程进行监控,对发现的问题及时研究分析并解决,保证了布料机系统的正常运行,从而在投产后较短时间内达到设备理论混凝土输送强度,该布料机系统的使用,使得右岸地下电站7#~12#机组水轮机层以下大体积混凝土的浇筑质量和进度都得到了充分的保证。

根据水轮机厂家(ASTOM)及设计要求,各机组段混凝土须进行分层、分块浇筑,各层分块可根据混凝土入仓设备实际入仓能力调整,单层混凝土浇筑方量2000m3~3000m3,平均仓面面积1020m2,平铺法浇筑最小层厚控制在30cm,最低入仓强度为80m3/h。如果采用传统的泵送混凝土入仓,根据现场空间按配置两台HBT60混凝土泵计算,实际平均入仓强度仅为50m3/h,无法满足单层一次浇筑,需对单层按象限分块两两对称浇筑,而布料机混凝土运输系统,实际平均入仓强度为100m3/h,可满足单个机组段混凝土按设计分层一次浇筑,混凝土浇筑强度提高了一倍,且单层无需分块,一次浇筑成型,大大缩短了水轮机层以下大体积混凝土的备仓、入仓浇筑工期。确保地下厂房水轮机层以下大体积混凝土优质高效浇筑完成。

布料机混凝土输送系统采用皮带传送,能适应各种级配混凝土入仓浇筑,在乌东德水电站右岸地下厂房水轮机层以下大体积混凝土施工中,大量采用三级配常态混凝土回填,通过优化混凝土级配,不仅降低了水泥水化热对混凝土早期开裂影响,而且节约了成本投入。

6 结语

针对乌东德水电站右岸地下厂房水轮机层以下大体积混凝土仓面面积大、入仓强度高、温控要求高等特点,通过混凝土入仓方案分析比较,科学、合理地提出大体积混凝土快速入仓方案,创新采用布料机混凝土输送系统作为水轮机层以下大混凝土水平及垂直入仓工具。通过布料机混凝土输送系统的成功运用,效果显著,该系统不仅简化了施工布置、改善了施工工艺、提高了施工质量,而且加快了施工进度、调整了混凝土级配,节约了成本投入,经济效益和工期效益十分显著,具有明显的推广应用价值。

TV731.61∶TV544.91

B

2095-1809(2017)06-0079-05

周铁军(1973.03-),男,河北玉田人,中国水电第六工程局有限公司西南分局、新疆分局局长,工程师,主要从事水利水电工程建设。