27CrMoTi钢套管螺纹表面裂纹成因分析

, , ,

(攀钢集团研究院有限公司, 攀枝花 617000)

27CrMoTi钢套管螺纹表面裂纹成因分析

邓通武,陈亮,李红光,柯晓涛

(攀钢集团研究院有限公司, 攀枝花 617000)

某厂生产的27CrMoTi钢套管经车削加工后,在螺纹表面发现有裂纹缺陷。采用化学成分分析、宏观观察、扫描电镜及能谱分析、金相检验等方法,分析了裂纹的产生原因。结果表明:27CrMoTi钢套管螺纹表面裂纹内部存在大量夹杂物,为连铸结晶器保护渣卷渣造成的;在热轧穿管时,应力集中致使套管萌生裂纹,且扩展成为表面裂纹。

27CrMoTi钢;套管;裂纹;夹杂物;卷渣

套管是石油工业中大量使用的管具,在井筒中起到支撑井壁、封固地层和防坍塌的作用[1],通常要承受几百甚至上千个大气压的内压或外压、几百吨的拉伸载荷,还有高温及严酷的腐蚀介质作用。套管的安全稳定要求很高,一次下井要长期使用,这是油田长期稳定高产的关键因素[2]。我国油田每年因套管损坏造成油井破坏或报废的经济损失就达数十亿元,套管的损坏严重阻碍了油田的正常生产,已成为目前国内外石油开采亟需解决的重要问题[3]。

27CrMoTi钢具有良好的抗硫化氢腐蚀能力,可以满足含硫化氢腐蚀条件下的完井应用[4],因此27CrMoTi钢成为石油套管中常用的材料。某厂生产的27CrMoTi钢套管尺寸为φ193.68 mm×15.88 mm,生产工艺为:120 t转炉冶炼→120 t电加热炉精炼→120 t真空循环脱气精炼处理→360 mm×450 mm方坯连铸→缓冷→加热→管坯轧制→缓冷→加热→穿孔→轧管→精整→调质处理→螺纹加工。经车削加工后,在套管螺纹表面发现有条状的白亮裂纹存在。在套管的服役过程中,套管外部的流体或气体会渗入井内或进入套管与岩壁的孔隙位置,随着流体与气体的分离,气体在环空上方汇集,形成硫化氢气塞,具有很强的腐蚀性,并最终导致套管腐蚀[5]。笔者针对27CrMoTi钢套管表面存在的裂纹,采用光学显微镜、扫描电镜和能谱仪等仪器设备,系统分析了裂纹的形成原因,以避免类似缺陷的再次出现。

1 理化检验

1.1 化学成分分析

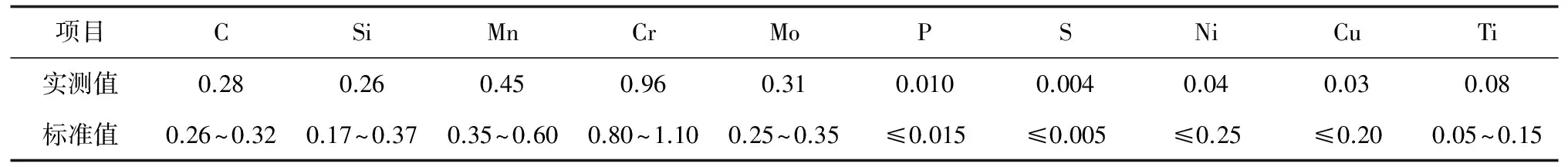

采用光谱法对27CrMoTi钢套管材料进行化学成分分析,分析结果见表1,可见各元素含量均满足API 5CT-2012的技术要求。

表1 27CrMoTi钢套管材料的化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of the material of 27CrMoTi steel casing pipes (mass fraction) %

1.2 宏观观察

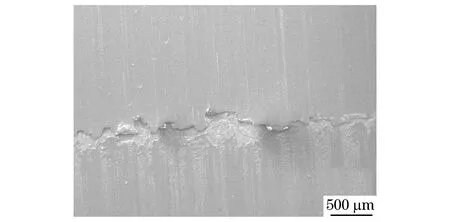

经螺纹车削加工后,发现27CrMoTi钢套管螺纹表面存在肉眼可见的条状白亮色缺陷。在体视显微镜下观察,缺陷呈锯齿微裂纹状,长度约为10 mm,其宏观形貌见图1。

图1 27CrMoTi钢套管表面裂纹的宏观形貌Fig.1 Macro morphology of cracks on the surface of 27CrMoTi steel casing pipes

1.3 扫描电镜及能谱分析

在27CrMoTi钢套管表面裂纹处切取尺寸为20 mm×20 mm×7.5 mm的金相试样,经丙酮清洗后,采用JSM-5600LV型扫描电镜(SEM)进行形貌观察和能谱分析。

图2为扫描电镜下观察到的27CrMoTi钢套管表面裂纹形貌,可见在裂纹一侧呈现出明显的物理剥落现象,且顺着加工方向,有较多细小划痕。在裂纹内部和附近区域没有发现明显的大颗粒夹杂物,但有较多细颗粒物和圆形小坑,初步推测圆形小坑是在机加工过程中夹杂物脱落所致。

图2 27CrMoTi钢套管表面裂纹的扫描电镜形貌Fig.2 SEM morphology of cracks on the surface of 27CrMoTi steel casing pipes

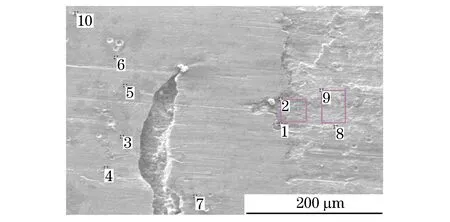

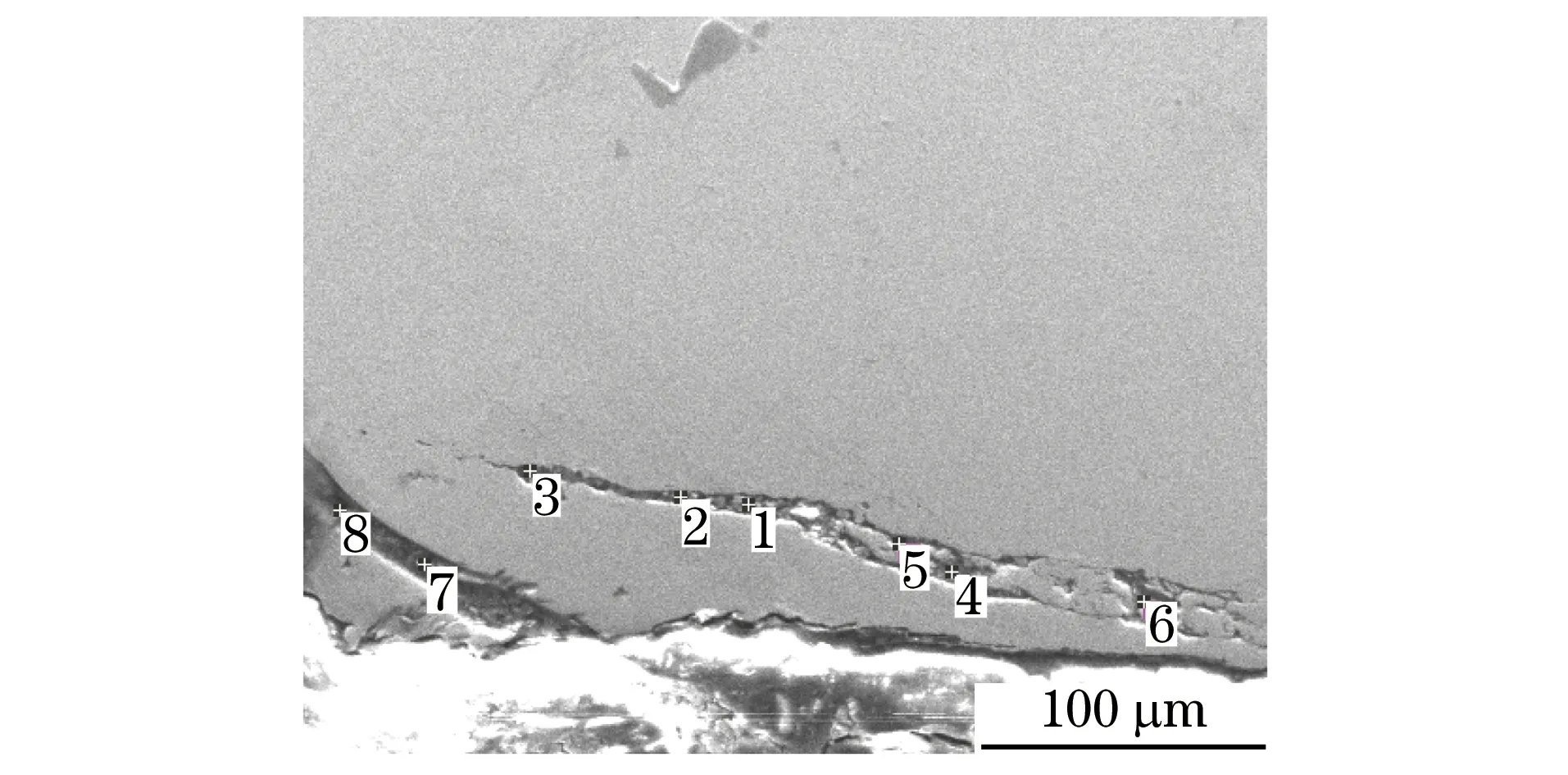

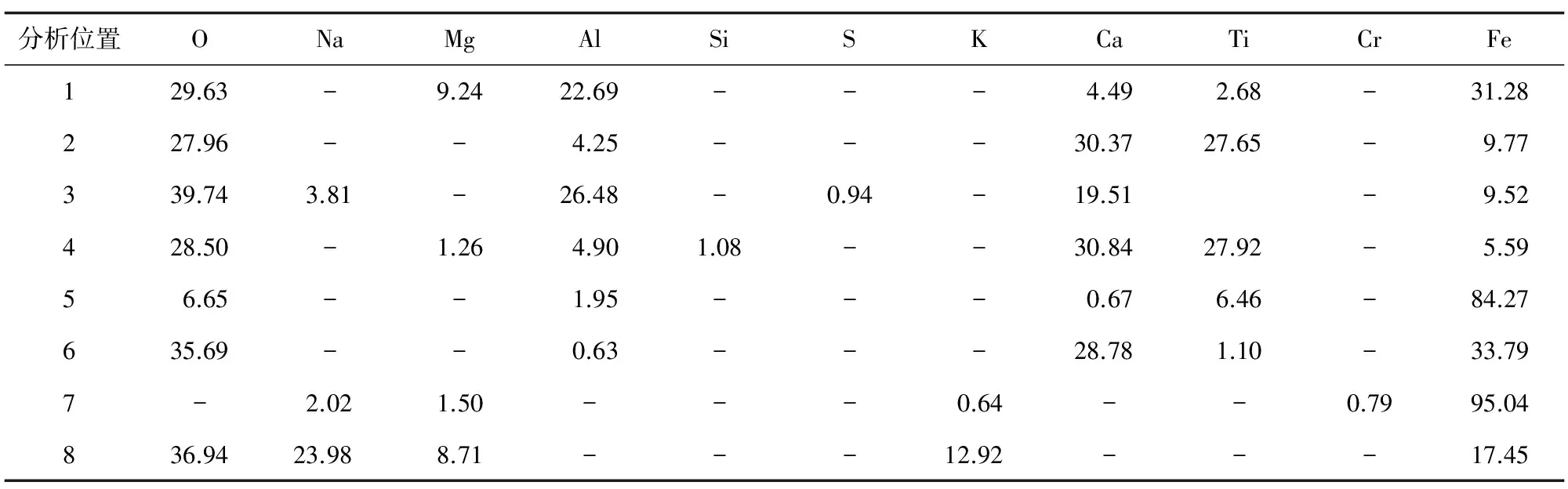

对27CrMoTi钢套管表面裂纹区域进行能谱分析,分析位置见图3,分析结果见表2。可见裂纹内部和周边的细颗粒物成分主要以钙、铝元素为主,还有少量的镁、钾、磷等元素。对裂纹部位进行面扫描,发现有较多钙、铝、镁、氧等元素存在,并有少量的钾、磷元素。

图3 裂纹区域能谱分析位置Fig.3 Analysis positions of energy spectrum for crack area

表2 裂纹区域能谱分析结果(质量分数)Tab.2 Analysis results of energy spectrum for crack area (mass fraction) %

由于27CrMoTi钢套管螺纹表面经车削加工后,大量的夹杂物已经脱落呈现出许多小坑,因此沿垂直于裂纹方向截取试样,磨制、抛光后,在抛光态下采用扫描电镜对裂纹内部进行形貌观察和能谱分析。

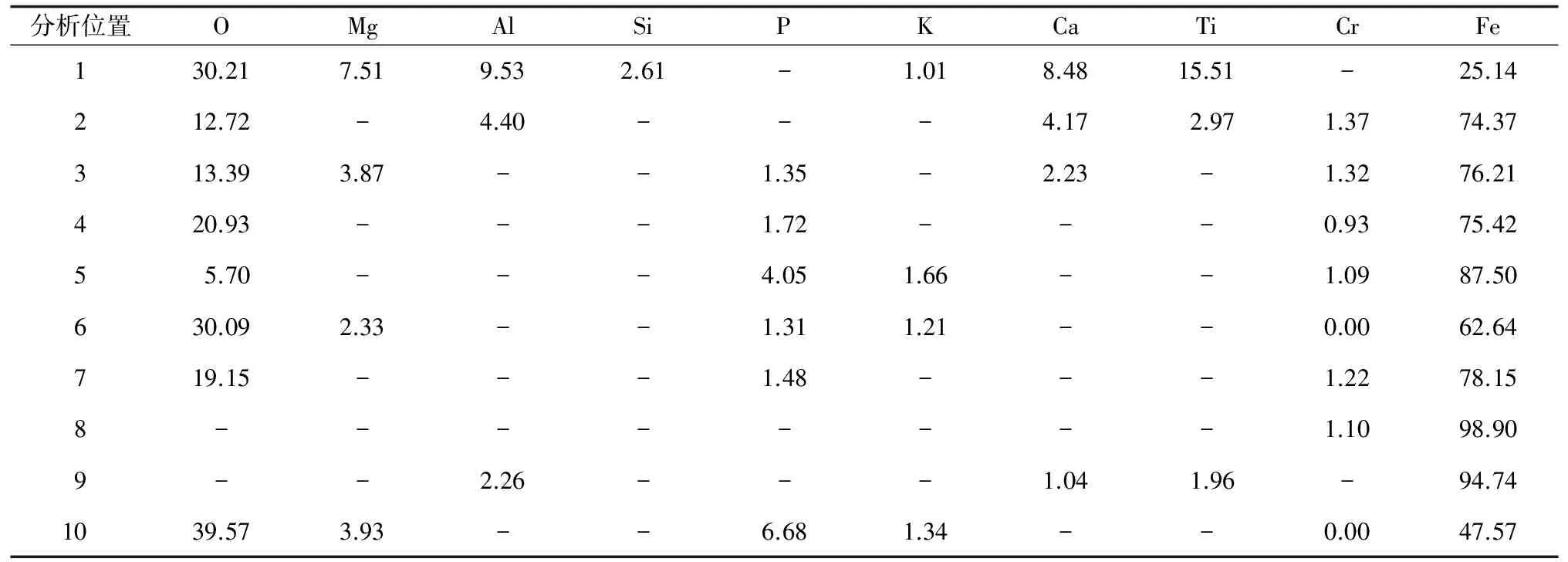

裂纹内部形貌及能谱分析位置如图4所示,能谱分析结果如表3所示。由结果可见,从裂纹根部到端部存在大量夹杂物,夹杂物仍然以铝、钙元素为主,还有少量的镁、钠、钾等元素。

图4 裂纹内部形貌及能谱分析位置Fig.4 Inside morphology of cracks and analysis positions of energy spectrum

表3 裂纹内部能谱分析结果(质量分数)Tab.3 Analysis results of energy spectrum for area inside cracks (mass fraction) %

1.4 金相检验

将扫描电镜试样在4%(体积分数)硝酸酒精溶液中进行侵蚀,然后采用AXIOVERT-200MAT型金相显微镜进行观察。

图5为27CrMoTi钢套管螺纹表面裂纹的抛光态和侵蚀态形貌,可见表面有两条微裂纹,沿钢管的径向分布,在裂纹内部也有大量的细颗粒夹杂物,没有氧化、脱碳现象,裂纹附近组织与基体组织相同,未见异常。

图5 27CrMoTi钢套管螺纹裂纹区域的显微组织形貌Fig.5 Microstructure morphology of crack area of 27CrMoTi steel casing pipes: a) polished state; b) erosive state

2 分析与讨论

根据理化检验结果可知,从套管表面裂纹的根部到端部发现有大量夹杂物存在,且裂纹附近组织无异常,因此套管表面裂纹是由夹杂物引起的。在热轧钢管时,由于在高温下钢基体的塑性增加,而夹杂物本身变化不大,夹杂物与钢基体之间的变形能力差别增大,导致夹杂物从钢基体的界面很快脱落。在夹杂物尖角处,由于应力集中而萌生裂纹,随着轧制的进行,裂纹不断扩展,形成裂纹通道。同时,由于夹杂物存在于基体内部,轧制变形时受到四周金属的限制,裂纹不易扩展形成较大裂纹,由此便形成了所观察到的微裂纹形貌。

在螺纹加工过程中,在车削刀具的机加工应力作用下,较高硬度的夹杂物极易脱落,因此在车削表面没有发现大量的夹杂物存在,仅有少量夹杂物残留,而从横向面上的裂纹内却能观察到大量夹杂物存在。夹杂物剥落后,部分附着在刀具或管体表面,顺着刀具的加工方向将基体划伤,产生了图2所观察到的在裂纹一侧、顺着刀具的加工方向有明显的划伤痕迹。

从裂纹内夹杂物的能谱分析结果来看,夹杂物以钙、铝元素为主,并含有少量的镁、钠、钾等元素,与该厂连铸结晶器保护渣的成分近似。因此,初步推断该裂纹产生的原因为结晶器卷渣[6]。

根据裂纹产生原因的初步推断,对该批次套管的生产工艺及铸坯、圆管坯质量进行了调查。调查结果发现:①该批次生产的27CrMoTi钢铸坯一般疏松等级和中心疏松等级均为1.0级,无其他缺陷;②圆管坯上随机取样的夹杂物检验结果为A0.5,B0.5,C0.5,D0.5,表明该批次圆管坯的脱氧及精炼控制良好;③拉速稳定控制在0.55 m·min-1左右,无明显波动;④在浇铸最后两炉钢时,其中一流的液位控制装置出现异常,导致显示数值与实际液位波动不一致,产生裂纹缺陷的炉次也正好与该两炉钢的炉号相吻合。

结合理化检验结果和工艺、质量调查结果可以判定,27CrMoTi钢套管表面裂纹的产生原因为,液位异常波动造成卷渣,在热轧穿管时,钢材在应力的作用下萌生裂纹。

3 改进措施

(1) 针对液位控制装置异常的情况,制定了结晶器液位控制系统电压检测措施。通过二次仪表监测电压情况,超出设定值后及时进行维修,保证液位控制系统的稳定性。

(2) 加强生产管理及过程控制,严格连铸工艺的操作,控制浇铸钢液过热度在20~40 ℃,以(0.50±0.05) m·min-1的铸坯拉速进行恒速浇铸,确保结晶器液面稳定,防止卷渣。

(3) 采取以上措施后,结晶器液位控制系统稳定,液位波动值控制在±5 mm以内,生产的27CrMoTi钢套管没有再出现类似裂纹缺陷。

4 结论

(1) 27CrMoTi钢套管螺纹裂纹内部存在大量夹杂物,其化学成分与连铸保护渣的近似,工艺调查也发现其中一流出现液位异常波动情况,由此判断夹杂物的来源为连铸结晶器保护渣。在热轧穿管时,由于应力集中在夹杂物区域萌生裂纹,并扩展成为表面裂纹。

(2) 通过采取强化设备检查、规范操作、稳定结晶器液位等措施,27CrMoTi钢套管有效避免了类似裂纹缺陷的再次出现。

[1] 曾钟,王飞宇,侯铎,等.P110套管螺纹断裂失效分析[J].理化检验-物理分册,2017,53(5):357-360.

[2] 尹宝俊,赵文轸,张延玲,等.长庆H油井套管的腐蚀与开裂机理研究[J].石油矿场机械,2004,33(5):28-33.

[3] 李平全.力学和环境服役条件及其对油套管的要求——《油套管标准研究、油套管失效分析及典型案例》(1)[J].钢管,2006,35(4):57-60.

[4] 张宏军,杨启伟.胜利油田固井技术研究及应用现状与发展[J].钻采工艺,2010,33(5):39-43.

[5] 张卫斌.套管损坏的原因及预防[J].化工设计通讯,2017,43(6):244.

[6] 纪绯绯.钢中皮下夹杂产生原因分析[J].山东冶金,2002,24(5):43-46.

CauseAnalysisonSurfaceCracksofThreadof27CrMoTiSteelCasingPipes

DENGTongwu,CHENLiang,LIHongguang,KEXiaotao

(Pangang Group Research Institute Co., Ltd., Panzhihua 617000, China)

Crack defects were found on surface of thread of 27CrMoTi steel casing pipes produced by one plant after turning process. Causes for cracks were analyzed by methods of chemical composition analysis, macroscopic observation, analysis of scanning electron microscope and energy spectrum, metallographic inspection and so on. The results show that: there were a great amount of inclusions in the interior of surface cracks of thread of 27CrMoTi steel casing pipes, and the inclusions were caused by slag entrapment of mould powder for continuous casting crystallizer; the cracks initiated and propagated to be surface cracks as a result of stress concentration during hot-rolling.

27CrMoTi steel; casing pipe; crack; inclusion; slag entrainment

10.11973/lhjy-wl201711015

TG335.71; TG115.2

B

1001-4012(2017)11-0829-04

2015-00-00

邓通武(1978-),男,高级工程师,主要从事优特钢新产品的开发工作,dengtw@sina.com