提高通用IC测试系统瞬态大电流测试可靠性的研究

刘汝刚,孙曦东

提高通用IC测试系统瞬态大电流测试可靠性的研究

刘汝刚,孙曦东

(中国电子科技集团公司第四十七研究所,沈阳110032)

对瞬态大电流的参数进行测试,实质上就是测试桥式驱动集成电路的MOSFET短路电流持续时间。现有的测试手段无法在IC测试系统上实现可靠的全参数测试。鉴于此,以现有的IC测试系统为平台,特别是依托国产IC测试系统,尝试解决瞬态大电流参数测试结果的可靠性问题,实现桥式驱动集成电路自动化、全参数的测试,最终提高集成电路测试结果的准确性和可靠性。

VMOS工艺;驱动;测试;J750测试系统;数字波形;绝缘栅双极晶体管

1 引 言

功率VMOS器件和绝缘栅双极晶体管(IGBT)器件的应用目前十分广泛,在很多场合下,需要用VMOS器件或IGBT器件来组成桥式电路,例如开关电源半桥变换器或全桥变换器、直流无刷电机的桥式驱动电路、步进电机驱动电路以及逆变器的逆变电路等等。针对这些应用而开发的桥式驱动集成电路芯片多种多样。由于该类电路对功率器件有控制上的要求,因此在实际设计中,电路短路保护时间是保证可靠性的一项重要参数。

2 目前通用测试系统的使用情况

以IR(International Rectifier)公司的桥式驱动集成电路IR2110电路为例,其输出脚短路保护时间为10μs,短路电流典型值为2.5A,高电平为15V,如图1所示。

图1 IR2110手册中的短路脉冲电流参数

国外厂商Teradyne公司的J750系列、Flex系列,Advantest公司的 93K和国内华峰测控的STS8205,虽然在源的负载能力上能满足这么大的电流的要求,但对该电路的短路脉冲电流参数测试主要面临着如下问题:

(1)IC测试系统无法直接提供精确的10μs、15VPP的激励信号;

(2)由于短路脉冲输出电流从0A直接跳跃到2.5A,受电流过冲和测试机功率源采样频率的限制,无法采到可靠的值。

目前的通用IC测试系统,无法进行精确的瞬态大电流测试。业界测试这一参数的通用做法是电路信号输入端外接信号源或放大电路,来提供10μs,15V的驱动脉宽,并且在输出端连接负载电阻或者霍尔器件来测试短路瞬态大电流[1-3]。但该测试方法存在如下几个问题:

(1)由于有外接设备,需要解决外接设备与测试系统的同步测试问题;

(2)每次测试时,都需要连接调试外接设备,设备与系统之间不可避免会产生干扰;

(3)影响电路批量生产中的自动化测试和数据采集;

(4)计量与校准需要分别进行,跳过了测量回路中的不确定度,不能考虑连接之后回路引起的附加误差;

(5)由于行业内所用外接测试设备型号规格各

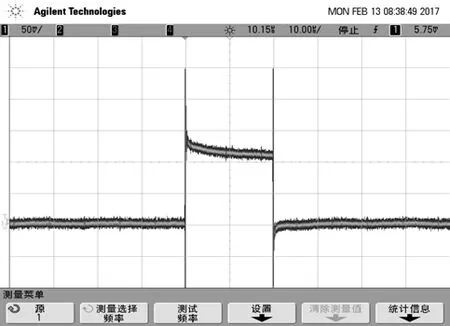

图2 STS8205测试系统功率源FPVI10采样结果波形图

STS8205测试系统在10μs内采样5次,并对结果求平均值,得到最终测试值,由图可见,示波器的采集波形能比较完整地反映测试结果[4]。而STS8205的采样结果误差很大。但从示波器图形上也可看出,高电平波形受电流过冲影响,后半段比较稳定,大约为125mV左右,由电阻值50mΩ可计算出所测值为2.5A,符合IR2110样品的该参数的典型值2.5A。而测试机所测值约为2.72A,超出典型值2.5A的8.8%。不相同,对溯源的要求无法做到全面准确,缺乏校准的广泛性,这也影响了国内行业标准的制定和推广。瞬态大电流参数测试实质上是测试桥式驱动集成电路中的MOSFET短路电流持续时间。因此,在现有测试手段基础上,以现有IC测试系统为平台,解决IC芯片瞬态大电流参数测试结果的可靠性问题,实现桥式驱动集成电路的自动化全参数测试,提升该电路测试结果的准确性和可靠性,显得十分必要。

目前,在各种测试平台上针对瞬态大电流参数的测试手段,仅是通过信号输入端简单搭建MOSFET、电平转换、反相器、比较器等电路来提升激励信号输出幅度,但主要是用于更低激励信号电压,且对时序要求不是很严格的情况。

输出电流采样的实现方案基于现有测试系统对A/D电路静态参数的测试手段,也基于数字示波器的采样原理。以下方案是选取1只IR2110电路,分别用STS8205测试系统功率源FPVI10和示波器对输出脉冲电流进行采样。用示波器采样时,输出电流端串接50mΩ电阻到地,用探头采集电阻上的电压。如图2、图3所示。

图3 示波器采样结果波形图

3 技术实现

主要有以下两点考虑:

(1)提升通用IC测试系统的激励信号幅度,解决信号的输出瓶颈问题。

由于激励信号的脉宽最小值拟达到2μs,为了追求最小的失真度并能保持同步测量采样输出电流,须采用放大电路来提升幅度。所需解决的技术难点为:放大电路的电源抑制能力设计、较小的输出抖动、谐波失真度要小。

(2)提高瞬态(最小时间为2μs)大电流输出的采样频率,保证测试结果精确可靠。

为此,将大电流输出脚对地串接精密小电阻,并用高速A/D电路对小电阻两端电压值进行实时数据采集,对采集结果进行分析,剔除掉电压过冲或其他干扰导致前后变化过大的数据,保留积分非线性误差或差分非线性误差合理范围内的数值,最终计算出所测电流值。所需解决技术难点为:采集端口的抗噪设计、数据实时采集技术、数据处理算法。

通过表1可知,STS8205A和UltraFlex测试系统激励信号电平幅度无法满足15V的要求。Ultra-Flex测试系统无大电流采样功能,仅能以10μs间隔采样小电流,而STS8205A测试系统也无法实现精确采样(见图2)[5]。但是,改进后的STS8205A测试系统采样频率是100ns,提升为原来的20倍。上述方案实现的功能指标领先于其他测试系统。

目前,中国电科47所设计生产的LC2110型、LC2113、LC2118型等系列驱动电路已处于产品推广阶段,上述电路短路脉冲电流的脉宽都为10μs,输出短路电流最大为2.5A。该系列驱动电路主要应用于逆变电源、变频技术、电力电子等相关领域,在军事方面得到广泛应用。其中功率MOSFET以及相关的驱动电路的设计直接与电路的可靠性紧密相关,如MOSFET的驱动电路设计不当,MOSFET会很容易损坏,因此,实现该电路短路脉冲电流这一关键参数在IC测试系统上的测试,能为其他功率MOSFET电路短路保护时间设计提供分析依据,提高产品设计可靠性,同时也实现了该系列电路在IC测试系统上的全参数测试,极大提高量产的测试效率,产生了预期的经济与社会效益。

表1 .STS8205A和UltraFlex测试系统相关资源技术指标

4 关键技术和难点

4.1 信号输入端放大电路设计技术

IC测试系统无法直接提供精确的10μs、15VPP的激励信号。业界测试这一参数的通用做法是电路信号输入端外接信号源或放大电路,来提供10μs、15V的驱动脉宽[6]。

要解决这个问题,可将STS8205测试系统数字通道提供的激励信号通过各自的放大电路来驱动被测集成电路芯片。难点在于放大电路的电源抑制能力设计,以及如何实现较小的输出抖动和小的谐波失真度。

4.2 电流输出端高速A/D数据采集技术

由于短路脉冲输出电流要从0A直接跳跃到2.5A,受电流过冲和测试机功率源采样频率的限制,无法采到可靠的值。目前的通用IC测试系统,只能进行低压瞬态小电流测试,无法进行精确的瞬态大电流测试。业界测试这一参数的通用做法是输出端连接负载电阻或者霍尔器件来测试短路瞬态大电流[7]。

解决途径:绕过IC测试系统源的采样能力不足的问题,通过高速A/D电路来进行电平数据采集,得到所测电流值。难点在于采集端口的抗噪设计,数据实时采集能力,以及软件编程算法。

5 解决方案与技术路线

本项目的详细技术路线为,使用矢量软件,根据电路手册提供的信号时序编写后缀为.vec的激励图形矢量表。所谓激励图形是指由集成电路工作时在各个时钟周期的激励向量组成的一个序列,而激励向量指的是由用二进制表示的电路输入引脚值组成的一组数。测试系统为每个激励图形分配一个唯一的索引作为标识,同时根据时序图把激励图形分组,并为各组分配相应的分组索引;然后计算机把激励图形以文本形式输入到测试系统中;测试系统根据输入的激励图形文件以循环工作的模式反复产生相应的激励信号,再通过各自的放大电路来驱动被测集成电路芯片,如图4。

图4 电路输入端激励信号生成

在输出电流采集端,以激励信号上升沿90%的高电平或输出下降沿10%的低电平作为触发值,来启动高速A/D电路的数据采集,采集串接在电路电流输出端到地的精密电阻两端的电压值,通过A/D转换得到数字端口的输出结果存入失效存储器里,通过矢量软件转换为二进制值,并保存在CSV文件里,便于数据分析。同时通过编程算法提取出积分非线性误差和差分非线性误差合理范围内的数值,计算出模拟量电压值,再求平均数,得到所测电流值,如图5。

图5 电路输出端测试结果生成

5.1 具体研究方案实施

(1)选取带宽、压摆率、放大能力满足所需激励信号要求的放大电路来进行输入信号板级设计。

(2)以满足输出采样要求的精密电阻和高速A/D芯片为基础,来进行数据采集板的设计。

(3)进行数据采集的编程算法研究。

(4)校准方案设计。

(5)测试负载板设计,对瞬态大电流参数进行测试验证。

5.2 自动化测试方案

5.2.1 激励信号端

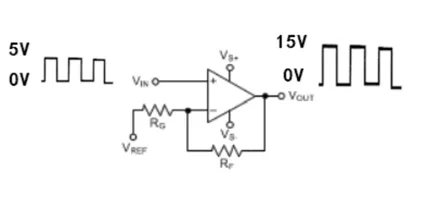

放大主模块电路选用OPA2810,其具有70MHz增益带宽,兼具120MHz小信号带宽,180V/μs压摆率,低噪声,轨对轨输出,失真度低,为-95/-95dBc HD2/3@2VPP,1MHz,100dB的高电源抑制比,完全符合选型要求。连接示意图如图6。

图6 激励信号放大电路示意图

5.2.2 数据采集端

采用NI PCI-6224多功能数据采集(DAQ)板卡,适用于需要控制成本的应用。也可考虑具有5倍采样速率或具有4倍分辨率和出众测量精度的高精度设备。NI PCI-6224的一些高级特色,如NI-STC 2系统控制器、NI-PGIA 2可编程放大器和NI-MCal校准技术,都对提高性能和精度有利[8-10]。其硬件参数如表2。

表2 NI PCI-6224技术指标

对NI PCI-6224来说,为了将数据采集结果反馈到STS8205A测试系统上,需要在测试系统底层修改Create_AWG_Data(void)子程序,预先把需要接收的采集数据加载到AWG模块内部的失效存储器上。

数据处理方法采用码密度直方图法,其基于数理统计论,对模拟输入信号进行随机采样,不同数字码输出的出现次数即为码密度。以输出数字码及其出现次数为坐标画图,所得图像称为直方图,见图7。在图中,每个数字码称为码箱(Code Bin),每个数字码出现的次数称为码箱宽度。根据码密度数据,可以估算出被采集数据的分布特点。通过设置合理的非线性度,在实际采样波形上选择接近真实结果、趋于合理的数据段,计算采样平均值,最后得出合理的测试结果。

6 结束语

通过在国产化的STS8205混合电路测试系统上实现瞬态(最小时间为2μs)大电流测试方法,来提升桥式驱动电路瞬态脉冲电流参数测试结果的可靠性,并实现桥式驱动电路的自动化全参数测试,提高测试效率,提升目前业界对该类电路测试结果的可靠性。同时也克服了国产测试系统STS8205的测试瓶颈,易于推广到其他底层编程开放式的测试系统上。

[1] 闵应骅.CMOS电路电流测试综述[J].计算机研究与发展,1999(2):129-133.Min Yinghua.Review of Current Testing for CMOSCircuits[J].Journalof Computer Research and Development,1999(2):129-133.

[2] 邓晓茜.数字系统动态电流IDDT测试技术研究[D]. 南京航空航天大学,2007:2-9.Deng Xiaoxi.Researchon Digital System Dynamic Current IDDTTesting Technology[D].NanjingUniversityof Aeronautics and Astronautics,2007:2-9.

[3] 雷绍充,邵志标.IDDQ测试全面系统化的研究[J].国外电子测量技术,2004,23(5):2-9.LeiShaochong,Shao Zhibiao.AComprehensiveand Systematic Study on IDDQ Testing[J].Foreign Electronic MeasurementTechnology,2004,23(5):2-9.

[4]STS8200编程手册[M].1.9版.北京华峰测控技术有限公司.STS8200 Programming Manual[M].Rev1.9.Beijing Huafeng Test& Control Technology Co.,Ltd..

[5] FLEX/microFLEX Programming Fundamentals Student Manual[M].Rev A.Teradyne,2008.

[6] 丁鼎.短路瞬态大电流测试平台的校准方法研究[D].天津大学,2012.Ding Ding.Researchon Calibration Method of the Shortcircuit TransientLarge Current Testing Platform[D].Tianjin University,2012.

[7] 张鹏,焦慧芳,贾新章.CMOS电路瞬态电流测试技术动态[C]//中国电子学会可靠性分会学术年会,2006.Zhang Peng,Jiao Huifang,Jia Xinzhang.Technology Trends of Transient Current Test in CMOSCircuit[C]//China Institute of Electronics Reliability Branch Academic Annual Meeting,2006.

[8] 庹朝永.IDDQ测试方法及发展[J].计量与测试技术,2009,36(3):35-37.Tuo Chaoyong.IDDQTesting Methods and Development[J].Metrology&Measurement Technique,2009,36(3):35-37.

[9] 梅强,王华.CMOS电路电流测试技术研究[J].中国西部科技,2010,09(6):16-18.MeiQiang,Wang Hua.Researchon Current Testing Technology for CMOSCircuit[J].Scienceand Technology of West China,2010(6):16-18.

[10]邵韬.CMOS电路瞬态电流测试方法研究[J].电脑知识与技术,2008,3(23):1063-1064,1095.Shao Tao.Researchon Transient Current Testing Method for CMOS Circuit[J].Computer Knowledge and Technology,2008,3(23):1063-1064,1095.

Study on Reliability Improvement of Transient Large Current Test for General IC Test System

Parameter test of transient high current is actually testing the duration time of MOSFET short-circuit current of bridge driver IC.Present test methods cannot realize the reliable all parameters tests on the basis of IC test system.Given this,a attempt is done to solve the transient high current testing results reliability problem based on present IC test system as a platform,especially relying on domestic IC test system to realize IC automated and all parameter testing,and finally to enhance the accuracy and reliability of IC test results.

VMOSprocess;Driver;Test;J750;Digital waveform;IGBT

10.3969/j.issn.1002-2279.2017.06.006

B

1002-2279-(2017)06-0025-05

刘汝刚(1980—),男,辽宁省沈阳市人,工程师,主研方向:半导体微细加工及测试。

2017-11-06