大型加热炉制造技术优化组合

陈孙艺

(茂名重力石化装备股份公司,广东茂名 525024)

大型加热炉制造技术优化组合

陈孙艺

(茂名重力石化装备股份公司,广东茂名 525024)

为了促进石化加热炉大型化高等级整体模块化建造技术发展,在总结加热炉模块化建造已有技术路径及工程实践的基础上,综述了提高模块化制造质量的三方面主要内容。承压零部件质量保证方面包括翅片管制造、集箱和凸缘的制造及其组焊,盘管系统质量保证方面包括盘管组焊、焊缝热处理及耐压试验,墙体和支承系统质量保证方面包括管板、吊挂铸件、炉墙及模块预组装。建议大型模块化的发展在理念上从结构模块拓展到功能模块,制造辐射段、过渡段和对流段三大模块。

加热炉;模块化结构;制造技术;技术路线;结构改进

加热炉大型化发展中,模块化制造的质量保证包含质量检验,制造质量保证技术与质量检验技术是具有交叉但又有明显区别的两个技术专题,质量保证侧重于事前策划,包括设计和制造,质量检验侧重于过程管理,包括制造和安装过程。

近十年来,加热炉的模块化建造技术得到了广泛的工程应用,从制造与设计、制造与安装、制造与国际项目管理、整体与部件制造等不同角度的基本技术总结都有报道[1-5],但是没有进一步提高制造质量的专题内容。目前,国内大型加热炉的建造技术仍在发展中,专业人员对加热炉结构本质的深层次认识不足,就无法保证结构可靠和经济合理的设计方案,也制定了足够反映设计本意的工艺方案。初步分析表明,加热炉大型化后的建造技术具有多路径,其中的模块制造技术更要保证结构直线度和平面度,以获得模块分割面良好的密封和结构节点足够的强度,更要避免关联尺寸的累积误差给连接面带来的偏差,以便于安装。另一方面,大型化模块的制造也对设计提出相应的工程要求。因此,大型模块的制造与设计、原材料供应及安装的关系更加紧密,值得业内总结。

1 大型加热炉的建造技术

加热炉模块化建造技术可分为整体技术路径和局部结构设计两方面。整体技术路径主要体现在模块分割的方向、三维尺寸及连接面结构上,依据的是工程和管理技术,相对于不同的制造安装单位来说,具体方案会有变化。局部结构设计分散在承压零部件、墙体隔热和支承系统,依据的是承压设备和力学技术,相对于不同的制造安装单位来说,具体方案变化不大。虽然局部结构设计在一定程度上是对整体技术的落实,但是整体技术路径对局部结构设计的影响不大。

1.1 加热炉模块化建造的技术路径

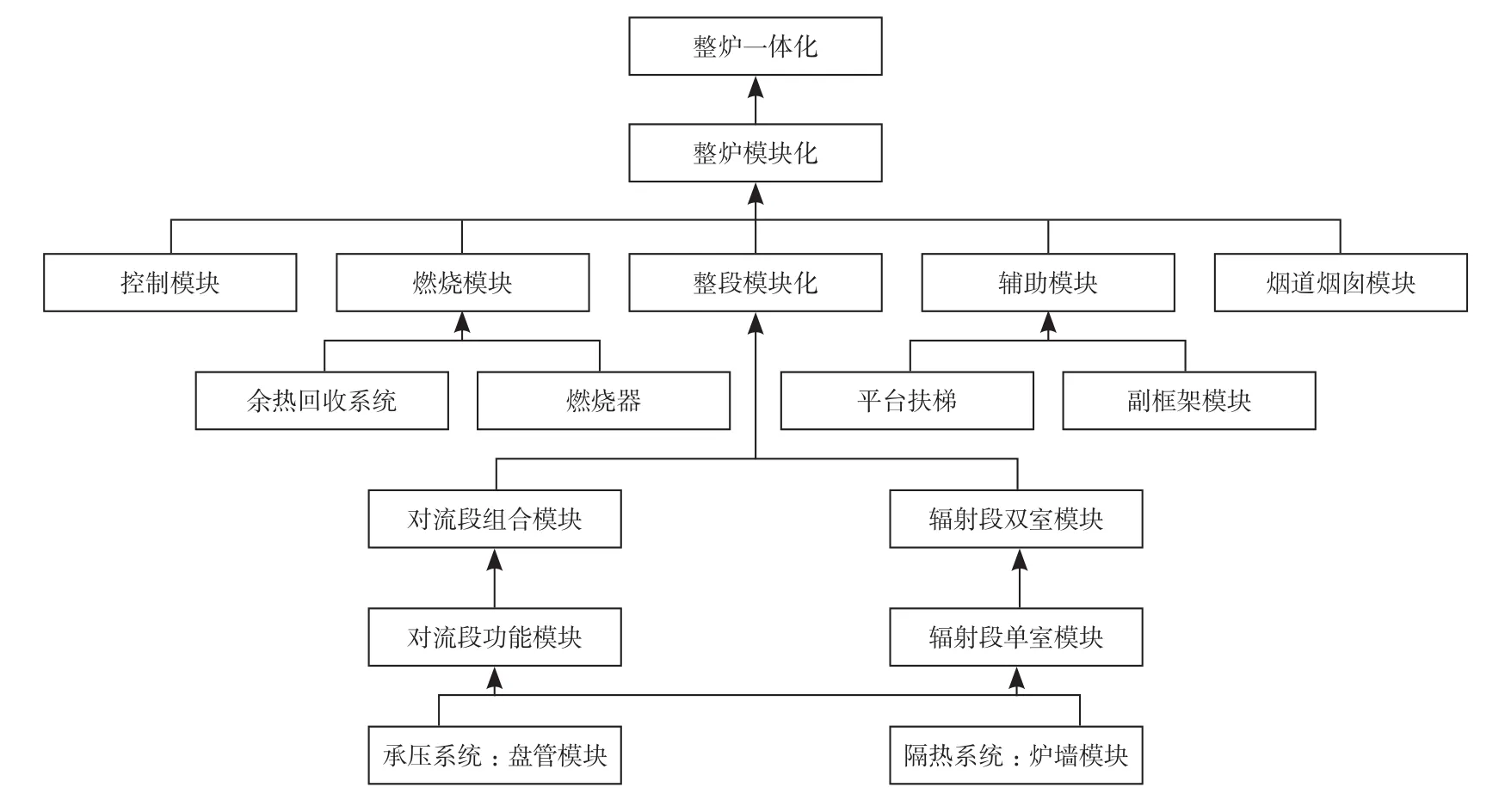

加热炉的模块化制造是指根据加热炉的总体尺寸和交通运输路线,把加热炉整体分割设计为长、宽、高及重量合适的若干件模块,各模块的制造在车间完成,然后运输到装置现场搭积木式安装。这种建造方式最早由西方石化工业发达国家创建,主要目的是适应劳动力匮乏的需要,在实践中完善后具有质量可靠、施工安全和缩短工期等明显优点,但是加热炉模块化设计、制造和安装是一项综合的工程,对项目管理、项目协调、项目控制要求较高。根据国内本世纪来已有的工程实践,加热炉模块化建造过程基本的技术路径可粗略地如图1所示,从最低层的盘管模块向上逐层发展到整炉一体化,被认为是越来越高级的模块形式。乙烯装置中的裂解炉后都紧连着裂解气急冷系统,有的工程就把急冷器也纳入裂解炉的范围。

1.2 常见模块化的制造内容

一般地说,当装置地址靠近海(河)岸边,具备相应的码头能力,特别是位于一个离岸的岛上时,越是高级的模块形式就能够减少工地占用、提高建造效率和降低投资成本,还简化项目管理。在国内加热炉各级模块化建造中,一系列标志性工程记录了历史进程。

图1 加热炉模块化建造技术路径Fig.1 Technology roadmap on modularize construction of heating furnace

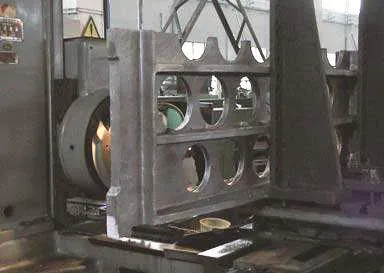

加热炉的盘管模块是指由炉管、连接炉管的弯头以及进出口集箱等零部件组焊成的受热介质流程承压系统,如图2所示。裂解炉盘管模块首次国产化属于国家七五计划重大攻关项目的内容,1988年中国石化公司的辽化 2×104t / a CBL-I 型乙烯裂解炉(又名“北方炉”)的对流段盘管,这是第一个标志性工程。

图2 对流段盘管Fig.2 Coil tube of convection section

对流段功能模块是典型的结构,通过盘管模块和炉墙以及弯头箱的组合而成。以乙烯裂解炉为例,对流段不同的功能模块是指按不同温度区间进行系统热平衡而设置的原料预热段、原料混合段、原料混合预热段、蒸汽稀释段、锅炉给水预热段、高压蒸汽过热段、超高压蒸汽过热段等。其中一件模块的吊装如图3所示。多件对流段功能模块组合到一起制造就成为超大型模块。裂解炉对流段模块首次国产化是2004年中海油惠州南海壳牌公司的8×105t / a SW型乙烯裂解炉的对流段模块,这是第二个标志性工程。

图3 对流段模块安装Fig.3 Erection of modular of convection section

加热炉的整段模块化是指整个对流段或者辐射段分别作为一件模块来制造的特大型模块,这样的模块也可以从功能模块的角度看成具有对流或辐射换热功能的模块。裂解炉辐射段国内首次整体制造是2016年中海油炼化公司惠州二期工程的1×106t / a SW型乙烯裂解炉的模块,如图4所示,这是第三个标志性工程。

这里,加热炉的整炉模块化是指加热炉各个独特功能结构都分别采用模块形式在制造厂车间制造,并分别运输到装置现场逐一吊装。而加热炉的整炉一体化却是与整炉模块化具有明显区别的另一种模式,也即指加热炉各个独特功能结构全部集中一起采用一个模块的形式在制造工场制造,并整体搬运到装置现场一次性安装。

图4 海运整个辐射段模块Fig.4 Sea transport for whole module of radiant section

炼油加热炉的模块化建造紧跟乙烯裂解炉模块化建造的步伐,其整炉模块化技术基本同步在两个大型加热炉上应用。一是2012年在中化泉州1.2×107t / a常减压装置常压炉(F301)工程中顺利实施并获得施工质量样板工程的荣誉,二是2012年在中国石化茂名分公司大炼油改扩建工程1×107t / a常减压装置常压炉(F101)工程中得到运用,这是第四个标志性工程。

2008年,国内单线处理量(至今)最大的扬子-巴斯夫1.92×105t / a SW型乙烯裂解炉对流段模块是第五个标志性工程,同年国内加热炉模块化建造首次出口海外缅甸大化肥项目,这是第六个标志性工程。这些标志性工程的模块产品都是由茂名重力公司参与施工图设计和建造。

2 承压零部件制造质量保证技术

模块化的制造技术质量管理应更多投放到制造现场、深入生产过程的技术完整性上。

2.1 炉管制造

2.1.1 翅片高频焊质量

有案例对薄壁基管在翅片高频焊后的耐热疲劳性能提出了要求,尤其是对奥氏体材料的薄壁炉管,由于奥氏体材料的导电性能较碳素钢差,往往需要提高焊接翅片的工艺参数,潜在损伤基管的可能。因此,应对特殊材料的翅片焊接设备进行性能标定和参数锁定。

高温下运行的翅片管要具备高温性能要求,高品质翅片管是应对危险工况的关键。因此,制造厂应在通用标准SH / T 3415—2005《高频电阻焊螺旋翅片管》的基础上修订有关质量指标,进一步提升传统翅片管的性能,包括原有常温抗拉强度指标的提高,以及是否需要增加新的产品性能指标等。

2.1.2 翅片管的完整性

超长基管由短基管拼焊而成时需取得设计的许可。基管拼接时,应对拼接接头的数量,应通过专用工具控制组对同心度、壁厚错边量及偏差,对焊缝内表面形貌及余高要求等进行控制,使焊缝内表面饱满,消除焊缝内表面的焊瘤,焊缝外表面修磨至与原钢管表面平齐。

检测拼接后的基管直度,高频焊翅片时需要工装来限制和稳定超长钢管的转动,以免其过大的晃动效应对翅片高频焊缝的焊接质量稳定性产生不良影响。

基管拼接焊缝检测合格后,焊缝表面应与原钢管表面一样组焊翅片或钉头,图5钉头管上沿周向组焊的若干小段纵向筋板则是以前常用的一种替代钉头的传统形式,这会引起均匀结构和热效果的不连续。

图5 钉头管连接筋板Fig.5 Link plate of stud tube

2.1.3 翅片的驳接

当一盘用作缠绕翅片的钢带即将使用完时,应将钢带的尾端与新一盘钢带的头端通过专用工具对接焊接牢靠,控制组对错边量,不允许将钢带尾端或头端直接在基管表面上进行定位焊接,也不宜随便将钢带尾端与头端简单焊接,以保持钢带缠绕的连贯性、高频焊的焊着率。

2.1.4 拓面炉管上穿过管板孔部位组焊滑动衬套

拓面炉管包括钉头管和翅片管,滑套长度和弧长尺寸除考虑炉管热伸长量的需要外,还应考虑图6的滑套四周能均匀多点与钉头或翅片相焊,分散两者之间热应力和推力的作用,以免滑套在高温运行中松脱。

2.1.5 单根试压

图6 翅片管滑板Fig.6 Slide plate of fi nned tube

在炉管两端通过轴向压力压紧盲板盖的密封方式来试压不是好方法,因为炉管没有承受真正的轴向应力。如果使用夹具对炉管端部进行密封,夹具掩蔽的管头段无法承受真正的耐压试验,应通过100 %PT、100 % MT替代方法检测管头段质量。

2.2 集箱凸缘及其组焊

集箱既是炉管系统的结构集结点,也是炉管系统与钢构支承系统工程的固定连结点,自然也就是复杂受力的汇合点。在加热炉结构损坏事故中,集箱是常见的失效部件。由于设计无法全面和详细考虑到该结构的所有载荷,对制造厂而言,其中凸缘短管及其组焊质量十分关键。

2.2.1 凸缘质量要求

首先,除了常规锻件的技术要求外,特别要对锻制凸缘提出合适的锻造比要求,不允许采用模式锻造。锻造比是锻造时金属变形程度的一种表示方法,不仅表达锻造的变形程度,而且包含变形方式,以金属变形前后的横断面积的比值来表示。不同的锻造工序,锻造比的计算方法各不相同。

拔长时的锻造比为拔长前与拔长后钢锭(或钢坯)的横断面积(或长度)之比,镦粗时的锻造比,也称镦粗比或压缩比,其值为镦粗前与镦粗后钢锭(或钢坯)的横截面积(或高度)之比。如果毛坯有缺陷,应切除而不能补焊,锻造比一般不应小于3.0,以保证锻件芯部被锻透,但是锻造比也不应取得过高,以免锻件的横向力学性能变差[6]。

2.2.2 集箱组装质量要求

根据前面的设计讨论,立式集箱精密配合尺寸应具有高温适应性,在常温下也应较卧式集箱有更高的制造技术要求。无论是拔制凸缘还是组焊凸缘,各凸缘之间的间距也是重要的尺寸,图7集箱内表面质量应重点检查,其拔制凸缘内拐角处的结构应通过模板检测,判断其形状及壁厚是否满足要求。盘管耐压试验时,集箱端口的密封结构形式应从文献[5]列表的9种形式中选择对集箱伤害最小的一种。

图7 集箱拔制凸缘内壁Fig.7 Inside wall of drawn weldolet of manifold

3 盘管系统组装及热处理

3.1 盘管组焊

应使用专门的支承和穿管工装把炉管穿进管板孔,避免翅片管的翅片或钉头管的钉头与管板孔碰撞,保护翅片或钉头与基管表面之间的焊缝受到损伤。施工和检测中可适当利用穿过管板孔的桁条作为支承,图8的桁条强度和硬度适中,不宜利用炉管或拉杆作为支承。

图8 桁条支承Fig.8 Joist for support

P 91材料炉管应用到对流段的高压蒸汽过热器中已有广泛的工程基础,一些温度参数更高的加热炉,其炉管热强度要求更高,动力锅炉高温高压工况使用的P 92材料管件也可能引用到对流段中,对该材料的焊接技术要求较高,2008年以来,国内期刊每年都有约20 ~ 30篇的成果报道。

3.2 焊缝热处理

在对炉管和弯头的焊缝热处理前,应逐件对炉管母材、弯头母材和焊缝通过光谱仪进行化学成份检测(PMI)和硬度检测,以便确认所用材料正确,便于与热处理后的硬度检测值对比,为评估热处理效果打下基础。当焊缝之间的硬度差别较大时,应分析原因并评估同步采取差别化热处理参数的必要性。

通过弯头串联成蛇形盘管的同一排炉管的焊缝应同时热处理,应像图9所示逐条对焊缝加热元件和保温元件的包扎和检测,以免其中某一焊缝的热处理过程存在不当之处而无法发现。单一焊缝的返修补焊或局部热处理都可能会引起新的残余应力。

图9 焊缝热处理Fig.9 PWHT of welds of return bends with tube

不符合热处理要求的参数既包括未达到最低温度从而没有效果,也包括超出最高温度从而损伤钢管和弯头,都要避免。

3.3 耐压试验

带立式大集箱的盘管在制造厂水压试验时,由于集箱端口不像装置中那样有管线的连接支持和阀门的封闭,就要注意对集箱的保护。

长炉管多流程折返回路的盘管在试压时,各回路要有利于空气排出,必要时应在盘管灌水前检查各回路盘管的水平度,切忌在盘管充满水后再调整盘管回路的水平度,这样很容易损伤炉管结构件。长炉管多流程折返回路内的介质压力传递路径远,要缓慢升压,起压后可再降压到零,进行若干次升降循环,挤压并排出水介质中的空气,有利于加快压力的上升。盘管结构有别于锅炉汽包,保压时间要足够检查到各层炉管,不宜受制于单个规定。

密封集箱端口的盲板结构要便于在耐压试验后拆除,避免使用有凸台嵌进集箱端口的盲板结构,对于大开口的高压密封,最好采用隔膜密封形式。

水压试验后残留在盘管内的水可能会形成腐蚀气氛,模块运输中会晃动甚至冲垮管口的包装盖板,因此,彻底排净多回路盘管内的水是必须的。一般经过排水和倒水反复操作,结合抽空或吹扫技术[7-8],都能取得较好的效果。还可以从设计上解决问题,具有微小斜度的盘管有利于回路内空气的排出,有利于试压后回路内水的排出,也有利于盘管检修维护后的耐压检验[9]。

4 墙体和支承系统制造质量保证技术

相对于加热炉内部的盘管承压系统制,墙体和钢构支承系统没有压力介质的工况作用,但是炉体表面容易受到外物损伤,其整体是非紧固连接的拼装结构且吊运中直接承受外力而容易变形,因此也是大型加热炉模块化建造中需要创新的难点所在。

4.1 管板及吊挂铸件

对于加热炉管板,在设计结构细节或者处理质量问题时,有一个朴素的技术原则就是增加材料有利于提高结构强度。例如:加大相邻结构的过渡圆角、在相邻结构之间设置的过渡斜坡,孔间的直筋虽然较波浪筋更利于大型管板的浇铸,但是文献[10]分析发现,波浪筋管板的应力分布比直筋的应力分布更均匀。

又如,铸件表面因为最先受到冷却凝固而得到内部钢水的补缩而形成致密层,强度最高,不宜为了达到表面光滑的目的而去过分修磨。一个模块中的盘管系统,其实际的热分布状况与均匀化的热衡算设计模型有明显差异,盘管系统与支承管板孔的配合关系具有分散性。在尺寸精度不影响结构功能的前提下,尽量不要对承担耐磨功能的管板孔进行图10的镗孔加工,还应对铸造管板和吊挂等铸件进行消除应力热处理后再进行表面喷丸处理,经丸粒冲击后的浅表层产生压缩应力,可进一步提高构件的承载能力。

图10 管板孔加工Fig.10 Borehole of tubesheet

对于大宽度尺寸管板,以及等强度管板设计技术的应用,管板上重要的受力部位不再集中在支承面或者跨度中间的几个局部区域,而是可能遍布较大区域,需要进行RT检测的部位将扩大。加热炉重要铸件RT检测比例逐渐提高,相应的铸造技术要改变,质保成本明显提高。

4.2 炉墙

4.2.1 炉墙建造

图11是砌砖隔热衬里。陶瓷纤维背衬与浇注料的复合隔热衬里,两者贴合面之间、安装管板的横断面之间、周边的厚度截面都要铺设宽度和长度足够的塑料薄膜,对背衬进行隔水保护。塑料薄膜穿过爪钉处要小心操作,铺好薄膜后要以垫圈压紧或以胶带封闭穿孔处。厚壁塑料膜较薄壁塑料膜、双层塑料膜较单层塑料膜,能更好地防止浇注料中的水渗透到陶纤中。

图11 砌砖隔热衬里Fig.11 Insulting lining of bricking

4.2.2 炉墙在制造厂的预烘干技术

这是国际化项目和模块大型化发展的客观要求。国际化项目中如果存在需要长距离海外运输的模块,也就意味着很可能跨越冬季长的工程周期,炉墙浇注层的游离水在低温结冰导致浇注层开裂,对其质量是很大的损害。对于大型化模块,预烘干可明显减轻模块重量,降低运输和吊装成本,同时可提高炉墙浇注层强度,有利于在运输和吊装中保持浇注层的完整性。

实践表明,加热炉工程设计中只宜提出预烘干的制造技术要求,提供基本的升降温时间曲线作为参考,实际的升降温时间曲线和具体的操作规范由制造厂制定。

4.3 模块预组装及包装

4.3.1 模块预组装

为了解决大型加热炉预组装的场地等客观困难,有提议通过统一的一件模板分别与各模块的预组装来替代各模块之间的预组装。作者认为,模板具有验证模块连接面尺寸的作用,但也就只是检验工具,无法体现装配链上的累积误差,本质上只具有局部的预组装功能,不能替代完整的预组装。实践表明,主体骨架的提前预组装或部分模块的交叉预组装都可以为整体预组装打下基础,随着模块化建造各专业技术的提高,特别是设计三维模型预演和制造企业《加热炉模块质量控制要点及措施》等过程管理,质量显著提高,模块生产逐渐接近定形件的标准化作业模式,整体预组装成为非必需的工序,个别模块的预组装可起到足够的质量控制作用。

图12是横向炉的卧式模块预组装,图13是垂直炉的立式模块预组装,实践表明,两种预组装方法都能较好地检验模块之间连接尺寸的精度。

图12 卧式炉的模块预组装Fig.12 Per-assembly of modules of horizontal-type furnace

图13 立式炉的预组装Fig.13 Per-assembly of modules of vertical-type furnace

4.3.2 模块包装

盘管内充装氮气保护,图14所示压力表和装卸阀分别连接在盘管的进出端口,要比两者安装在同一个端口上更加安全合理,两者也分别由U形体保护,避免外力碰撞损坏。图15用塑料薄膜遮盖模块虽然是正式包装前的一种临时性的保护措施,也说明对保护漆层的重视。

图14 氮气压力表和装卸阀Fig.14 Pressure gage and charge or discharge valve

图15 塑料薄膜遮盖模块Fig.15 Envelop modular with plastic fi lm

5 结束语

经过十多年的技术研发和工程实践,国内加热炉模块化建造技术、产品质量和项目管理等日益完善,初步具备了国内模块化制造后再远距离到海外进行异地重新装配的建造能力,在国家“一带一路”政策指引下将面临许多机遇和挑战。

由于加热炉技术并非高校学科中独立招生的专业技术,其整炉模块化或整炉一体化除了固体静力学外,还涉及到海运相关的动力学、焊接结构件疲劳力学、结构表面工程和质量技术标准等领域,虽然这些领域都有成熟的基础,但是工程需要的是交叉配套的成套技术,进而需要原来的加热炉技术人员做出开拓性贡献。

一是强化工程安装方式引导制造技术、制造技术提出设计需求的建造理念,这是一种与石油化工装置中压力容器产品的技术过程逆向的路径表现,对于同时经营这两大类产品的供应商,首先需要在两者似乎矛盾的实践中注重陶冶技术情操,才能在相关的综合技术开发上更有实效。

二是需要面临国际工程不断地提炼出新的共性课题,探讨深层次问题,发展新的工程方法。大型加热炉模块化的建造主要受制于陆路运输,在同一行业内不同的供应商实施项目的条件差异较大,但是制造专业未来的发展都应以模块的大型化为方向,在理念上从结构模块拓展到功能模块再到多功能模块,在实施手段上考虑是否可以通过一次结构模块的陆路运输和二次功能模块的水路运输相结合来实现。

三是加热炉供应商不应满足于提供符合工程要求的产品,而应针对不同项目的特点去提供优质服务,在行业理念上通过自发的责任感去追求差异化管理和持续领先,在发展模式上通过周边相关技术的浸润吸收去追求设计和使用的融合,在具体指标上通过量化数据去追求最佳数值而不是区间值,追求工艺的可溯源性而不应存在间断等无法联系的过程,追求质量数值的稳定可重复性而不是偶然性,只有在领先地位上才能拓展行业的发展。

[1]蔡建光. 加热炉的模块化设计与工厂制造[J]. 石油化工设备技术,2003,24(5):34-36.

[2]乔靖杰,韩长军,谭传强,等. 国际项目的加热炉模块化设计与制造[J]. 化学工程与装备, 2012,(2):101-103.

[3]梁文彬,张韶伟. 大型加热炉模块化制造与安装[J]. 中国造船,2014,55(A01):228-234.

[4]安钧洳,宋满堂,张家龙. 圆筒炉炉管预制焊接工装的改进与应用[J]. 石油与化工设备,2014,17(12):66-69.

[5]陈孙艺. 大型加热炉高等级发展促进模块化制造技术进步[J].石油化工设备技术,2015,36(1):28-33.

[6]郑津洋,陈志平. 特殊压力容器[M]. 北京:化学工业出版社,1997.

[7] 王啓宇. 钢制工业管道爆破吹扫技术[J]. 石油工程建设,1999,25(5):24-26.

[8]李智. 大口径工业管道爆破吹扫技术[J]. 施工技术,2004,26(2):45-46.

[9]茂名重力石化机械制造有限公司. 一种斜排盘管加热炉[P].中国专利,ZL 201520183667. X,授权公告2015年09月02日

[10]蔡建光,孙毅,历亚宁,等. 大型加热炉管板加强筋肋的结构优化[J]. 石油化工设备技术,2014,35(4):36-38.

Optimization of Fabricating Technology for Large Heating Furnace

Chen Sunyi

(The Challenge Petrochemical Machinery Corporation of Maoming, Maoming525024)

In order to promote technical development of the integral modular construction of large-scale heating furnace used in petrochemical industry, three aspects for quality improvement of modularizing fabrication were summed up on the basis of reviewing the technical route and engineering experience on modularizing construction of heating furnace. First, quality assurance of pressure parts includes fabrication of fi nned tube, manifold and fl ange as well as their assembly welding. Second, quality assurance of coil pipe system includes assembly welding of coil pipe, PWHT of welds as well as pressure test. Third, quality assurance of wall and supporting system includes tubesheet, casting of hangers, wall and pre-assembly of the modules. Finally, it is proposed that the development of large-scale modules should be expanded from structure modules to functional modules, so as to form and fabricate the modules of radiant section, transition section and convection section.

furnace; modularizing structure; technology of fabrication; technical route; improvement of structure

TQ 054

A

2095-817X(2017)06-0036-008

2017-05-10

陈孙艺(1965—),男,工学博士,教授级高级工程师,从事炼油化工设备设计开发、制造工艺、失效分析及技术管理。