煤层气排采后期远程控制系统设计*

杨 黔,张建义

(浙江理工大学 机械与自动控制学院,浙江 杭州 310018)

煤层气排采后期远程控制系统设计*

杨 黔,张建义

(浙江理工大学 机械与自动控制学院,浙江 杭州310018)

在煤层气排采后期产气阶段,人工排采存在实时性和精细化难以达到要求等问题,为此,本文对仪表通信技术、自动控制技术、无线通信技术和远程监控技术等方面进行了研究,并且提出了一种基于ARM内核单片机和4G网络的煤层气排采后期远程控制系统。首先通过分析排采后期的主要参数,确定了主控变量。然后依次介绍了硬件系统的整体结构和各模块功能,以及现场终端程序的设计和服务器端程序的架构。最后通过搭建试验台对整套控制系统进行测试。研究结果表明,该系统实现了对各项排采参数的实时监测以及对排采的自动化控制和远程控制,满足了对煤层气排采实时性和精细化的要求。

煤层气排采;4G;远程监控系统;稳流量;稳套压

0 引言

我国煤层气资源丰富,总储存量居世界第三,具有较大的开采价值[1]。作为一种与天然气热值相当的清洁能源,煤层气的开发越来越受到国家的重视[2]。煤层气开发主要经历钻井、压裂和排采三个过程[3]。而排采作为煤层气开发的终端环节,其科学合理的工艺至关重要。目前煤层气的排采主要遵循“连续、适度、稳定”的原则。我国现阶段煤层气的排采主要依靠人工,排采过程中存在采样周期长、调控不精细等问题[4]。要实现对煤层气排采中动态参数的实时调节及煤层气的精细化、自动化的排采,必须依托自动化控制设备。

本文的研究主要针对煤层气排采的后期产气阶段,设计出一套煤层气排采后期远程控制系统。该系统实现了各项动态参数的远程采集及煤层气排采的自动化控制,具有实时性、精细化和智能化的优点。

1 煤层气排采理论分析

依据煤层气排采控制理论,将煤层气排采控制划分为四个阶段:见套压前阶段、憋套压阶段、初始产气阶段和产气阶段[4]。本研究主要针对煤层气排采后期产气阶段,该阶段以产气量和套压值为主控变量,其中套压参数对产气量的影响很大[5],所以根据不同排采情况,提出了稳流量或稳套压的两种控制模式,以实现产气量的持续、稳定增长。

2 硬件系统设计

硬件系统主要包括数据采集模块、红外接收模块、液晶屏显示模块、按键模块和4G无线模块,硬件系统结构图如图1所示。

图1 硬件系统结构图

硬件系统采用的微控制器是基于超低功耗的ARM Cortex-M0微处理器内核STM32F0系列芯片,具有高性能和低成本的优点。数据采集模块通过485的方式采集套压、流量和阀门开度等参数的值,在微控制器运用控制算法运算后,向电动阀门发送相应的控制指令,实现煤层气排采的自动化控制。排采的各项参数可以通过液晶显示模块进行实时显示。同时微控制器将采集到的数据通过4G无线模块实时地发送到服务器,在网页或手机APP上实时显示,实现各项排采参数的实时监测。服务器端可以通过4G网络向现场控制终端发送控制指令,实现对排采参数的实时调控。现场调试时,可以使用遥控器通过红外线对控制系统的参数进行配置,或者直接通过按键进行配置。

2.1 数据采集模块

控制系统需要采集的参数信息有流量、套压和阀门开度等,选用的仪表都带有485通信接口,所以采集模块设计了多个485接口,用于采集各项动态参数。RS-485接口由采用平衡驱动器和差分接收器组成,抗共模干扰能力增强,即抗干扰性好[6]。RS-485接口还具有传输距离长的特点,实际最大传输距离可达3 000 m。系统选用的485收发器支持多达250个收发器共享总线,同时还具有收发故障保护和±15 kV静电防护的功能。为了增强收发器的抗干扰性,在收发器的信号线上添加一个共模电感,既可以滤除信号线上的共模电磁干扰,又可以抑制其不向外发出电磁干扰,起到隔离的作用。

2.2 红外接收模块

控制系统搭载了一块红外接收器,可以接收由红外遥控器发射出来的信号。接收器的数据引脚与微控制器的定时器通道相连,微控制器通过定时器的输入捕获功能检测接收器传过来的信号,并根据NEC协议遥控协议对信号进行解析。NEC协议的指令码包括了引导码、16位用户码、8位数据代码、8位数据码反码和停止码,数据码反码在编码时可用于对数据纠错[7]。

2.3 液晶显示模块

该系统选用带SPI接口[8]的液晶显示模块,主要用于显示煤层气排采的实时流量值、实时的套压值以及当前的阀门开度值。同时通过操作遥控器或按键,可以实时显示当前调节参数和网络参数的实时配置信息。

2.4 4G无线模块

为了实现煤层气排采的远程监控,需采用无线远程的方式将排采参数远程传输。通过4G无线传输模块,可以利用运营商的4G网络将数据传输至服务器,实现排采过程的在线检测,服务器通过4G网络将控制指令发送给终端,实现排采的远程控制。为了适应排采现场复杂的网络状况,本系统采用支持多个频段的4G模块,该模块支持移动、联通和电信4G的高速接入,可以根据现场的信号强度选择使用不同运营商的流量卡。同时该模块还支持向服务器发送心跳包和断线自动重连的功能,确保了数据传输的稳定性。

3 软件系统设计

3.1 软件功能需求分析

整套系统需要实现对各仪表数据的采集、电动阀门的自动控制、排采参数的远程实时显示及在线控制等功能。对于现场终端程序,采用C语言编写,主要包括仪表数据采集程序的编写、自动控制算法的编写和向服务器发送数据包的程序编写。服务器端软件采用Go语言编写,主要包括联网控制、数据的监听、处理和存储以及与Web和APP端的交互。

3.2 现场终端程序设计

现场终端程序采用C语言编写,主要包括数据采集部分、阀门自动控制部分和服务器通信部分。数据采集部分主要实现对套压值、阀门开度值和流量值的采集,根据仪表的通信协议编写对应的串口通信程序。阀门自动控制部分提出了两种控制模式,分别为稳套压模式和稳流量模式。服务器通信部分主要包括自定义数据包的编写和服务器控制指令的解析。主程序流程如图2所示。

图2 主程序流程图

3.3 阀门控制算法介绍

该系统设计了两种控制模式:稳流量模式和稳套压模式。在不同模式下,通过设置流量和套压值的上下限,采用PID控制[9]调节阀门的开度,使流量或套压保持在稳定水平。

PID的数学表达式如下:

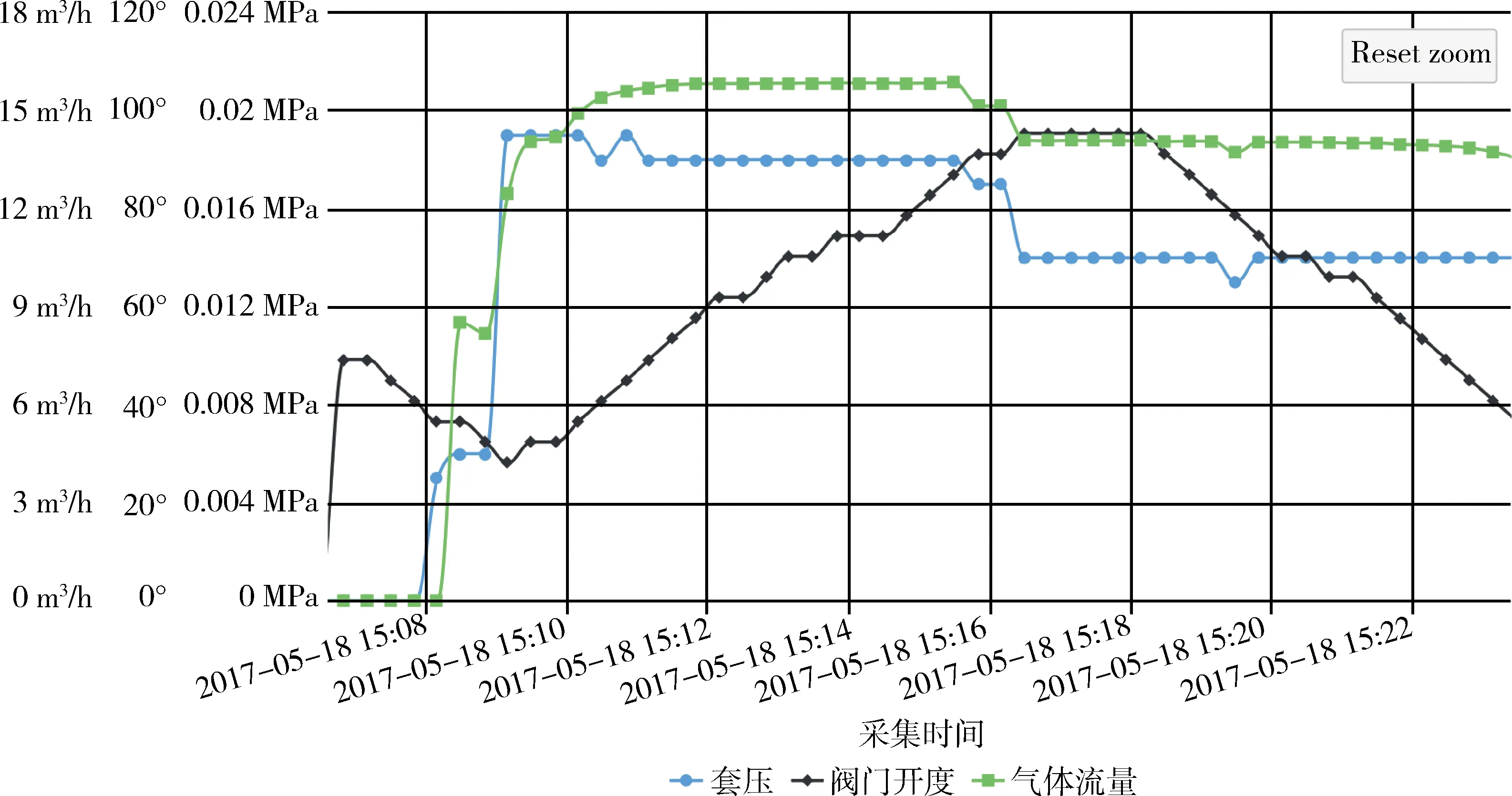

图4 稳套压模式下实时数据曲线图

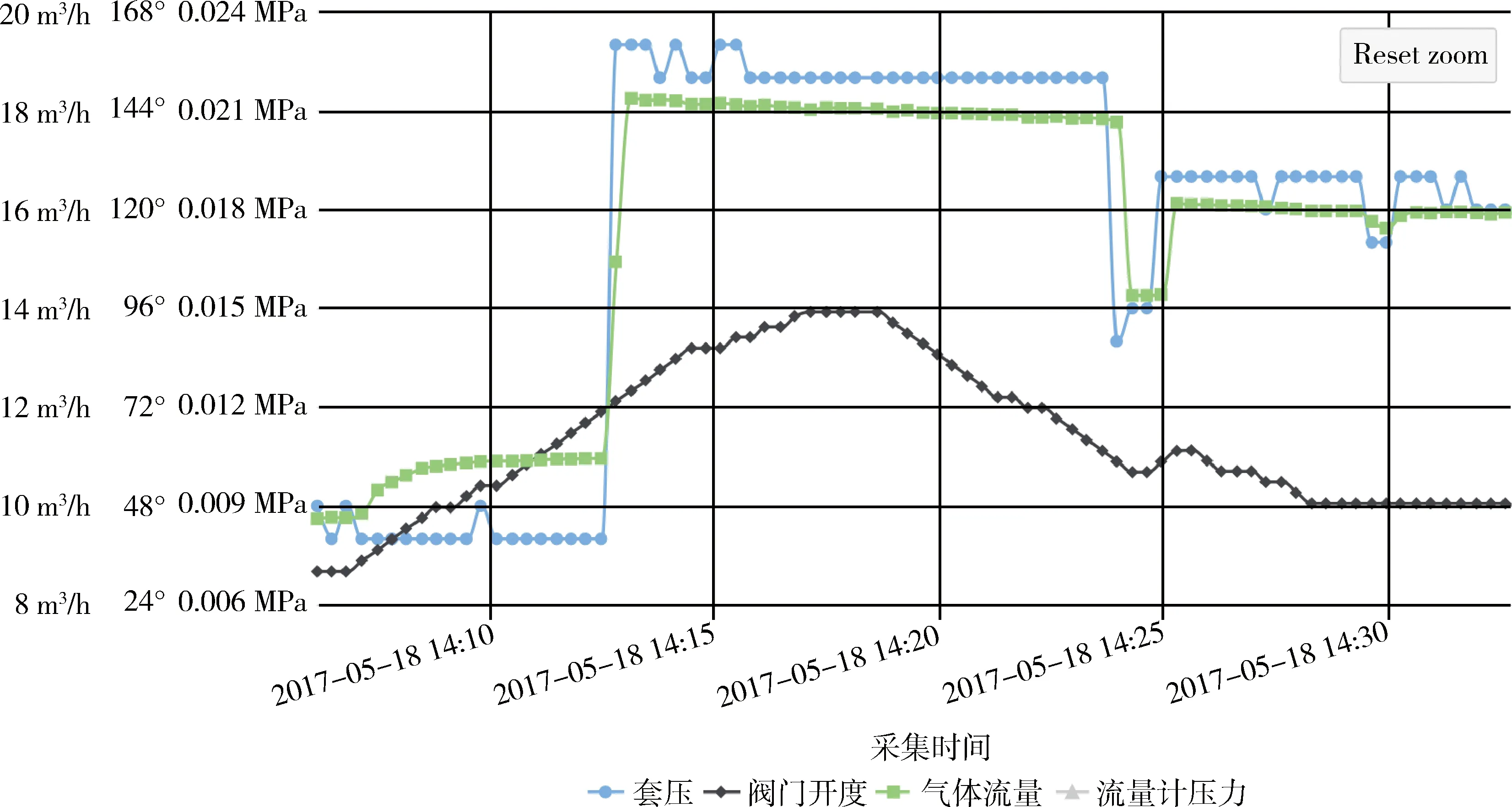

图5 稳流量模式下实时数据曲线图

其中Kp表示比例控制增益,Ti表示积分时间,Td表示微分时间。Kp、Ti和Td三个参数可以根据排采实际情况进行调节。在稳流量模式下,e为当前流量值和前一次采集的流量值的偏差,u对应着阀门开度的调节量。稳套压模式下,e为当前套压值和前一次采集的套压值的偏差,u对应着阀门开度的调节量。通过设置阀门调节的步长和控制的时间周期,可以调节排采的精细程度。可以通过遥控器现场调整控制模式、调节步长和控制周期等参数,也可以通过服务器发送参数配置指令。

3.4 服务器端程序设计

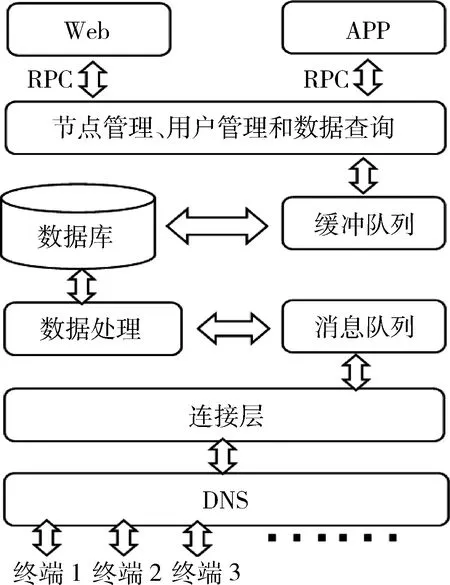

服务器端的程序设计采用的是MVC架构模式。服务器端程序结构框架如图3所示。

图3 服务器端程序结构框图

设备终端采用TCP/IP协议向服务器端发送数据包,服务器端通过DNS给终端分配IP地址,完成连接,同时开始对数据的接收进行监听。接收到的数据进入消息队列,经过解析处理后,完成与数据库的交互。服务器端程序还实现了设备节点管理、用户管理和数据查询等功能。Web浏览器或者手机APP通过RPC方式调用云端服务器中的程序,实现了终端设备的在线监测和远程控制。

4 系统测试

通过搭建实验平台,测试系统的运行情况。在Web端分别设置稳套压和稳流量模式,对电动阀门进行控制,执行情况如图4和图5所示。从图中可以看出两种模式下,系统运行正常,都达到了预期的控制效果。

5 结论

本研究为了实现煤层气排采后期的自动化、精细化排采,结合嵌入式技术和物联网技术,提出了一种煤层气排采后期远程控制系统。实验结果表明,该系统实现了对煤层气排采过程中套压、流量、阀门开度等参数的远程实时监测,以及阀门的本地自动化控制和远程实时控制,降低了煤层气排采的人力成本。目前该系统需投入现场使用,根据采集到的大量数据,结合大数据分析,不断地完善阀门控制算法,使得煤层气排采更加精确化和智能化,是今后的重点研究方向。

[1] 孙茂远,刘贻军. 中国煤层气产业新进展[J]. 天然气工业,2008,28(3):5-9.

[2] 叶建平,陆小霞. 我国煤层气产业发展现状和技术进展[J]. 煤炭科学技术,2016,44(1):24-28,46.

[3] 郭大立,贡玉军,李曙光,等.煤层气排采工艺技术研究和展望[J]. 西南石油大学学报(自然科学版),2012,34(2):91-98.

[4] 邹宇清,赵凤坤,黄勇,等. 煤层气排采远程自动控制平台的建立与应用[J]. 天然气工业,2015,35(12): 42-47.

[5] 张明山. 煤层气排采中套压对产气量的影响[J]. 中国煤炭,2009,35(12): 102-104.

[6] 余旺新. RS485远程通信电路系统设计[J]. 科技信息,2009(30):227-228.

[7] 贾怀彬. 红外遥控编码芯片的设计[D]. 沈阳:沈阳工业大学,2011.

[8] 李琦,贺明,董利民,等. 基于ARM嵌入式系统的SPI驱动程序设计[J]. 微型机与应用,2011,30(5):5-8.

[9] 李航,王耀力. 四旋翼飞行器中PID控 制的优化[J].电子技术应用,2017,43(2):73-76.

Design of remote control system in the late stage of coalbed methane drainage

Yang Qian,Zhang Jianyi

(School of Mechanical Engineering & Automation,Zhejiang Sci-Tech University,Hangzhou 310018,China)

In the late stage of gas production during coalbed methane (CBM) drainage,artificial drainage is faced with the problem that its real-time performance and refinement of artificial extraction can’t meet the required standard. In view of this,the related technology,such as the instrument communication,automatic control,wireless communication and remote monitor were studied,and a remote control system based on ARM kernel microcontroller and 4G network was proposed for CBM after drainage and production. In this paper,the main parameters of the late stage were firstly analyzed to determine the control variables. Then,we also introduced the whole structure of the hardware system and the function of each module ,as well as the program design of the field terminal and the program architecture of server. Finally,the whole control system was tested by setting up the test-bed. The results indicated that this system could real-timely monitor the parameters of drainage and the automatic control and remote control of extraction could also be achieved,which indeed made it possible to met the requirements of real-time and refinement for CBM drainage.

coalbed methane drainage; 4G; remote monitoring system; steady flow; steady case pressure

浙江省公益技术应用研究项目(2017C31036)

TP273

A

10.19358/j.issn.1674-7720.2017.24.001

杨黔,张建义.煤层气排采后期远程控制系统设计J.微型机与应用,2017,36(24):1-3,7.

2017-06-29)

杨黔(1993-),男,硕士研究生,主要研究方向:嵌入式系统。

张建义(1983-),通信作者,男,博士研究生,讲师,主要研究方向:嵌入式、物联网、人工智能。E-mail:zdreamx@126.com。