基于工业4.0的智能制造生产线实训产品设计

◎张维平 任雪飞 李媛媛

基于工业4.0的智能制造生产线实训产品设计

◎张维平 任雪飞 李媛媛

在“工业4.0”和“中国制造2025”战略规划背景下,越来越多的企业需要掌握先进智能制造技术的高端技术技能型人才,各高校也开始积极建设工业4.0智能制造实训室。本文设计了一条汽车轮毂智能制造生产性实训产品,具备手机下单、智能生产、视觉检测、自动打包、自动贴标与智能仓储等功能,将工业4.0的关键核心技术应用于产品设计的不同环节,为高校搭建了一个智能生产的智慧工厂平台。

2012年初,制造业强国德国提出“工业4.0”发展战略,代表了未来制造业智能化发展的趋势。“工业4.0”是指以信息物理系统CPS(Cyber-Physical System)为基础,以生产中的供应、制造、销售信息高度数据化、网络化、智能化为标志,最后达到快速、有效的、智能的个性化产品供应。“工业4.0”提出了一种全集成自动化和个性化定制的创新生产模式,全集成自动化是用一种系统即可实现原来由多种系统搭配起来才能实现的所有功能,产品从设计到制造的所有环节都被打通,能够与客户保持实时沟通,并随时根据顾客要求调整生产线,这样不仅节省人才、财力,还可以降低出错率,提高信息准确率。全集成自动化使生产效率大幅度提高,生产线上蓝领员工减少,研发、设计、生产人员之间的交流更加扁平化,同时对员工理解生产流程和人机交互的能力提出了更高的要求。“工业4.0”全集成自动化生产模式将传统流水生产线转变为“个性化生产单元”,同一条生产线生产不同型号的定制化产品,实现更高效、更低成本的灵活个性化定制。

在“工业4.0”的推动下,中国提出实施“中国制造2025”战略,目标是用30年时间推动中国从制造业大国向制造业强国转变。“工业4.0”和“中国制造2025”战略规划离不开制造业人才的培养和提升,也离不开高水平的职业教育。职业教育需要应对“工业4.0”、“中国制造2025”的新挑战,培养制造业转型升级所需要的高素质技术人才,必须加强工业4.0实训室建设。

智能制造生产线实训产品设计

智能制造生产线实训产品以“工业4.0”为背景,应用大量智能制造设备,结合了当前最前沿的工业机器人、视觉检测、无线射频(RFID)、数控机床、大数据、云计算、现场总线和信息管理等先进技术,为高校搭建了一个智能生产的智慧工厂平台。本设计方案以汽车轮毂的智能生产全过程为对象,描述了从产品下单到加工、检测、装箱、贴标、入库及物流的各环节,通过互联网订货接口,用户可以自由选择加工产品的类型和个数,完成订单提交后,可以根据订单执行对应该零件所设定的多项加工工序,并最终将合格产品放置于成品区,整个生产制造过程无需人为干预。

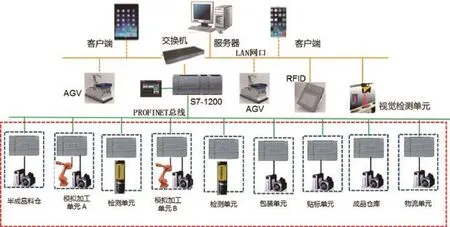

基于工业4.0的智能制造生产线实训设备由总控单元、智能仓储单元、AGV运输单元、机器人上下料单元、智能加工单元、智能检测单元、RFID射频单元、包装贴标单元以及智能物流单元等组成,各工作单元由总控台统一控制、协调工作。根据教学需求,各单元还可以单独工作,互不影响,为教学提供了便利。控制器选用西门子公司主流的S71200系列产品,通过Profinet现场总线进行主站与从站的连接。PLC及网络控制系统组成如图1所示。

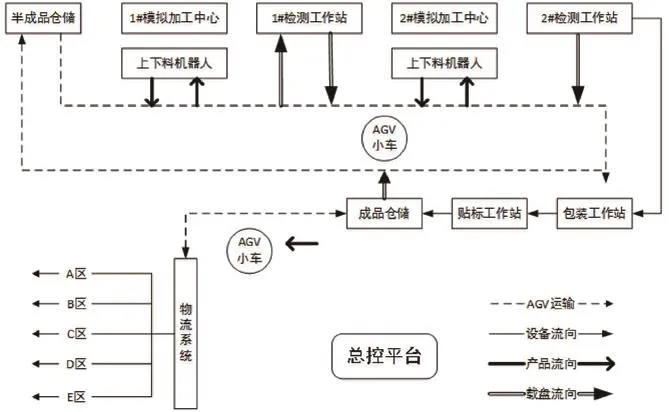

智能制造生产线以汽车轮毂加工为生产对象,完成从在线订单生成-产品加工-质量检测(视频检测)-射频身份注册-产品包装-物流运输(或入库)的循环工作过程。实现加工、检测、包装、贴标、仓储及分流的无人化操作。系统工作流程如图2所示。

(1)在线生成订单,智能制造生产线能够为客户提供定制化服务,客户可以根据需求在客户端(手机或计算机)上选择不同数量、尺寸和不同类型的轮毂。

图1 PLC及网络控制系统组成

图2 系统工作流程图

(2)智能制造生产线接到客户订单后,首先判断成品库是否有库存,如果有,则进行成品出库,笛卡尔机器人将成品搬运至输送线上进入物流系统,送货至指定收货点;如果没有库存,系统就会查询智能仓储料架上是否有足够半成品料库存,若库存不足,控制系统向总控台发送补充原料库存提示。智能仓库是带位置传感器的智能仓储料架,不同类型的汽车轮毂已放置在指定的货架中,具体数量可以由智能料架上的智能传感器记录并传递给总控系统。当库存原料满足生产后,控制系统会开始订单生产。

1)毛坯件在原料区时,首先由笛卡尔机器人取出对应的半成品料,然后放置在AGV智能小车载物台上的载具(带有电子标签)上,此时控制系统将该产品的相关信息通过RFID技术写入到载具上的电子标签中。

2)传送系统检测到半成品位于载具中后,1#AGV智能小车将其送到加工单元。不同的产品订单,具有不同的生产工艺和工序。每种产品的加工工序在使用前已经调试完毕并存入了总控系统。当接到生产某一产品的订单时,加工中心就会根据客户订单对轮毂进行特定的加工。

3)在1#加工中心处,上下料机器人负责将1#AGV小车上的毛坯件搬运至加工中心,对轮毂表面的毛刺与浇口进行加工,加工完成后,再由机器人从加工中心取出重新放回1#AGV小车中。

4)1#AGV小车继续将加工完成的半成品零部件运送至智能检测单元,由智能相机判断半成品零件是否符合加工标准并通过RFID进行产品信息写入。NG 零配件回收至废品箱,OK产品自动进入下一工序生产,由1#AGV小车运送至2#加工中心。

5)在2#加工中心处,上下料机器人负责将1#AGV小车上的轮毂搬运至加工中心,加工中心将对汽车轮毂的气门孔与螺纹孔进行加工,加工完成后,再由机器人从加工中心取出重新放回1#AGV小车中运送至检测工位。

6)1#AGV小车继续将加工完成的零部件运送至智能检测单元,由智能相机判断加工后的产品是否符合技术要求,如加工尺寸等,并通过RFID进行产品信息写入。NG 零配件回收至废品箱,OK产品自动进入下一工序生产。

(3)智能管理系统。智能制造总控平台主要实现智能生产线的实时监控,该平台主要负责智能制造生产线的数据处理、控制计算、分析决策和信息交换,同时也是智能生产线控制操作的中心。整个平台体现了工业4.0与智能制造的感知与接入,服务的封装、全生命周期管理以及服务的按需使用等关键技术理念。

本文提出了一种基于工业4.0的轮毂智能制造生产线实训产品设计方案,可以按照不同的订单要求自动组织生产设备进行生产。生产过程中采用电子标签对产品的加工信息进行读、写跟踪;采用机器视觉技术及各类传感器技术,实时采集生产信息并反馈“总控系统”便于实时动态调整生产工艺;用户可以直接参与到产品的定制、下单、生产、物流过程,可以实时获取自己所需产品的生产状态。该方案承载了满足了个性化需求要求的柔性制造技术,职业院校依托设备可以开发《智能制造技术应用》等课程资源,为企业培养更多掌握相关先进技术的高端技术技能型人才。

秦皇岛职业技术学院)