太阳能光热发电熔盐储罐选材、防腐与绝热技术研究

熊新强, 杜明俊, 张志贵, 卜明哲, 刘慧超

(中国石油集团工程建设有限公司 华北分公司,河北 任丘 062552)

太阳能光热发电熔盐储罐选材、防腐与绝热技术研究

熊新强, 杜明俊, 张志贵, 卜明哲, 刘慧超

(中国石油集团工程建设有限公司 华北分公司,河北 任丘 062552)

熔盐蓄热储能系统是太阳能光热发电站的设计重点,对发电系统的安全可靠性及运行成本具有重要影响。在分析二元混合硝酸盐熔融态理化特性的基础上,系统研究了高、低温熔盐储罐的选材、防腐、绝热及罐基础隔热方式,并从技术经济性角度给出熔盐储罐的最优设计方案。

光热发电; 熔融盐; 储罐; 材料; 绝热

太阳能光热发电是新能源利用的一个重要方向,也是太阳能利用的重点项目之一。目前,较为成熟的太阳能光热发电系统是借助聚光反射器将太阳光汇聚到太阳能收集装置,然后利用太阳能循环加热储能介质,并依靠储能介质的显热与水进行热交换产生蒸汽,从而驱动汽轮机发电。因太阳能光热发电具有稳定性好、转化效率高、可储热、可调峰、可循环发电等优点,已逐渐成为可再生能源发展及投资的重点方向[1-4]。

国外对太阳能光热发电的研究较早,19世纪50年代前苏联就设计了世界上第一座太阳能塔式电站。19世纪70年代后,西班牙、美国、德国等国家和地区陆续开展了太阳能光热电站的建设。截止到2015年底,国外在运行的10余座光热电站总装机容量达1 770 MW[5]。

国内对太阳能光热发电的研究起步较晚,19世纪90年代中科院及部分高校才逐渐开展相关技术研究,并取得一定成果[6-8]。我国也从2010年开始逐渐启动了内蒙、宁夏、甘肃等大型光热发电项目,并成立了太阳能光热产业技术创新战略联盟,截止到2017年7月,联盟会员单位共74家。

对于聚光集热方式的太阳能光热电站来说,蓄热储能材料的选择是电站设计的重点。熔融盐因其具有温度范围宽、饱和蒸气压低、化学稳定性好、黏度小、价格经济等优点,已成为全球光热电站的首选蓄能材料[9-11]。目前,应用最广的熔融盐是二元混合硝酸盐,常用的质量配比为60%NaNO3+40%KNO3组成的混合盐。

基于工程设计需要,在分析了二元混合硝酸盐理化特性的基础上,系统研究了高、低温熔盐储罐的材料选择及防腐绝热方式,并借助有限元软件计算了熔盐储罐的绝热层厚度及罐基础隔热层厚度,给出了熔盐储罐的最优设计方案,所得成果可为工程实际应用提供一定理论指导。

1 熔盐蓄热储能系统

太阳能光热电站按系统功能划分,可分为太阳能集热系统、熔盐蓄热储能系统和发电系统三部分。图1为熔盐蓄热储能系统。该系统主要由冷热熔盐储罐、冷热熔盐泵、蒸汽发生器、过热器、冷凝器、冷却塔、冷却水箱、循环水泵等设备组成,其中,冷热熔盐罐是该系统的设计重点。

图1 熔盐蓄热储能系统简图

Fig.1Schematicdiagramofthermalandenergystoragesystemwithmoltensalts

熔盐系统首次运行或检修后重新启动时,均是通过安装在冷熔盐罐内的加热器将混合盐融化,当冷熔盐罐内的熔盐被加热(约290 ℃)到适宜的黏度后,利用冷熔盐泵,将冷熔盐输送到太阳能集热器内,使冷熔盐继续升温,当升到一定温度后(约565 ℃),熔盐进入热熔盐罐存储;放热时,热熔盐通过热熔盐泵输送至蒸汽发生器内与冷却水换热产生过热蒸汽,从而推动蒸汽涡轮机进行发电,热熔盐降温后回冷熔盐罐存储,然后再通过冷熔盐泵提升至太阳能集热器升温,循环往复。

2 熔盐储罐的选材

目前,针对光热发电行业所用熔盐产品的相关标准还未见报道,设计人更多参考的是工业硝酸钠(GB/T4553—2016)、工业硝酸钾(GB1918—2011)的相关标准。熔盐的腐蚀特性主要体现在氯离子替换金属表面钝化膜中的氧原子,从而加速钝化膜的破坏[12]。因此,为更好的降低熔盐对储罐的腐蚀性,应严格控制熔盐中氯离子的含量。

熔盐储罐的选材主要取决于两个方面:一是介质自身特性;二是介质运行温度。

2.1 介质特性

二元混合硝酸盐(NaNO3和KNO3)均为强碱强酸盐,熔融状态下pH为中性,对碳钢和不锈钢基本无腐蚀。通过查询《腐蚀数据与选材手册》可知NaNO3和KNO3处于熔融状态时,选择碳钢、不锈钢均可。考虑熔盐中不可避免的会含有少量的NaCl等腐蚀性杂质,因此,熔盐储罐的材质应具备抗氯离子腐蚀的特性。

2.2 介质温度

熔盐蓄热储能系统包括:冷熔盐罐(设计温度290 ℃)和热熔盐罐(设计温度565 ℃)两种储罐,针对高温条件下的储罐选材,主要考虑4个方面的影响:

(1) 高温条件下长期使用的材料,应考虑因组织或性能变化对材料使用可靠性的影响。

(2) 蠕变温度以上长期使用的材料,应考虑因蠕变引起的过度变形、过大位移及材料组织和性能的劣化影响。

(3) 高温条件下使用的材料,应考虑因化学腐蚀引起材料失效。

(4) 通过热处理强化的材料,如果长期在接近或高于回火温度下使用,应考虑材料强度降低的因素。

碳钢不宜在425 ℃以上的温度下长期使用;铬钼钢不宜在 470 ℃以上的温度下长期使用;铁素体不锈钢及马氏体不锈钢不宜在370 ℃以上的温度下使用;铬镍奥氏体不锈钢在 540~900 ℃ 温度下长期使用可能产生σ相脆化等影响;低碳奥氏体不锈钢的蠕变温度为800 ℃,可长期在600 ℃温度下使用,且具有较强的抗氯离子腐蚀特性。因此,热熔盐储罐可选择低碳奥氏体不锈钢(具体可根据氯离子质量浓度选择304/316/347系列);母材的碳含量、热处理及晶粒度应满足《工业硝酸钾》GB1918—2011的相关要求。而冷熔盐储罐温度上限为290 ℃,小于碳钢的蠕变温度(375 ℃)限制及高温脆性临界温度,因此冷盐罐选择碳钢(Q345系列板材,并考虑一定腐蚀余量)即可。

由于熔盐温度较高,目前没有专门的熔盐储罐设计标准,国内外熔盐储罐的设计制造多参考API650《钢制焊接石油储罐》及ASME VⅢ-I卷《压力容器》。

3 熔盐储罐的防腐

根据以上论述,热熔盐罐采用低碳奥氏体不锈钢材质,无需外防腐;而冷熔盐罐采用碳钢材质,需进行外防腐设计。针对冷熔盐罐的存储温度(290 ℃),并结合各类防腐涂料适用范围。可选用的外防腐涂料有两种:一种是有机硅系列的耐热涂料(不同系列,耐温300~700 ℃不等),该类涂料在石油化工等高温设备防腐中应用较多;另一种是惰性聚合物系列的耐热涂料(不同系列,耐温300~650 ℃不等),该涂料不属于环氧类、有机硅、无机锌等常规涂料中的任何一种,国外应用较多。

两种涂料均满足冷熔盐罐的防腐要求,但从投资角度分析,推荐使用有机硅系列的耐热涂料为宜。

4 熔盐储罐的绝热

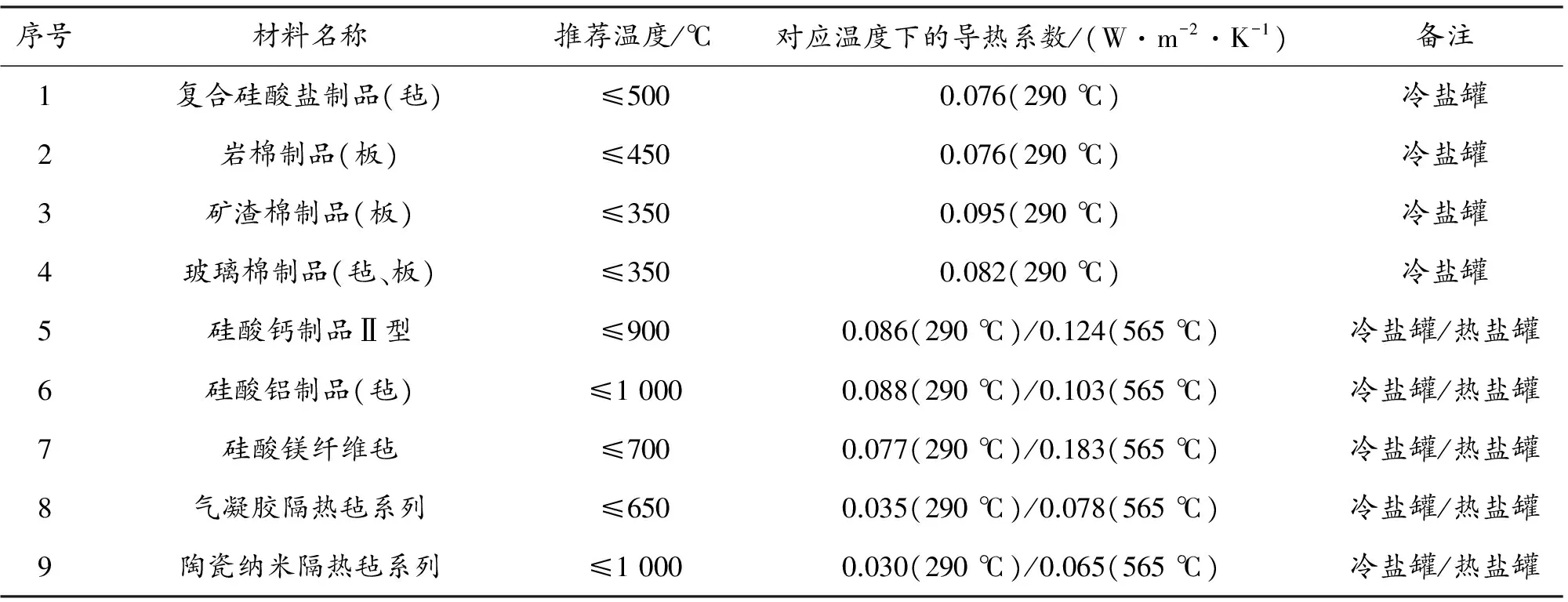

考虑熔盐储罐存储温度较高,根据《工业设备及管道绝热工程设计规范》GB50264—2013的相关要求:当存储介质温度大于120 ℃时,需要对罐壁、罐顶进行保温。按照规范要求,存储介质温度在290 ℃时,保温层外壁面允许的最大散热量为163 W/m2;存储介质温度为565 ℃时,保温层外壁面允许的最大散热量为254 W/m2。参考常规绝热材料及新材料的性能指标,给出适用于熔盐罐的绝热材料见表1。

表1 适用于熔盐储罐的绝热材料Table 1 Insulation materials apply to molten salt tank

考虑冷热熔盐罐选用同样的绝热材料,且对应温度下的导热系数不宜过大,故推荐硅酸铝、气凝胶产品、陶瓷纳米隔热毡等制品作为绝热材料备选项。

下面以2座1×104m3熔盐储罐为例,进行绝热层厚度计算。储罐所在区域的最冷月平均气温-5 ℃,风速2 m/s,低温熔盐罐维温290 ℃,高温熔盐罐维温565 ℃。熔盐罐传热数学模型见式(1)、(2) 。

熔盐与罐内壁面为流固耦合传热,即各交界面处靠近壁面的流体被滞止而处于无滑移状态,二者之间的热量传递主要是对流换热及辐射传热。

式中,λs为固体导热系数,W/(m·K);λl为流体导热系数,W/(m·K);Ts、Tl分别为流固耦合界面处固体温度和流体温度,K;qf为辐射换热热流量,W/m2。

储罐、保温层的传热属于固体传导,柱坐标下的稳态传热方程:

式中,i为变量,分别表示罐壁、保温层的各物性参数,如:ρ1为罐壁钢板的密度,kg/m3,c1为罐壁钢板的比热容,J/(kg·K),λ1为罐壁钢板的导热系数,W/(m·℃)。

由传热模型,计算绝热层厚度,见表2。

表2 熔盐储罐绝热层计算厚度Table 2 Calculation thickness of the insulation layer of molten salt tank mm

结合目前各材料的市场价格,经核算熔盐储罐保温层采用硅酸铝制品最为经济。图2给出了冷热熔盐罐采用硅酸铝绝热材料的温度场云图。

由数值计算可知,冷熔盐罐采用150 mm保温层后,外壁面散热量为157 W/m2,表面温度2.4 ℃(275.4 K);热熔盐罐采用220 mm保温层后,外壁面散热量为246 W/m2,表面温度7.2 ℃(280.2 K),均满足规范要求。

图2 冷热熔盐罐温度场云图(局部放大图)Fig.2 The temperature field nephogram of cold and hot molten salt tank (partial enlarged drawing)

5 熔盐储罐基础的隔热

对于熔盐罐来说,除了做好罐壁、罐顶的保温外,还应对罐底进行隔热设计,以减少热量损失,降低供热系统的运行成本。目前,尚未查到高温储罐罐底隔热层设计的相关标准。部分专利中对隔热层厚度的说明也只是一个范围(20~60 cm)。在没有设计规范的前提下,建议参考《工业设备及管道绝热工程设计规范》GB50264—2013的相关要求,即介质温度为565 ℃时,隔热层外壁允许的最大散热量为254 W/m2,考虑理论计算与实际运行的差异,加之施工质量及长期运行后材料老化等影响,实际设计时建议散热量低于200 W/m2为宜。

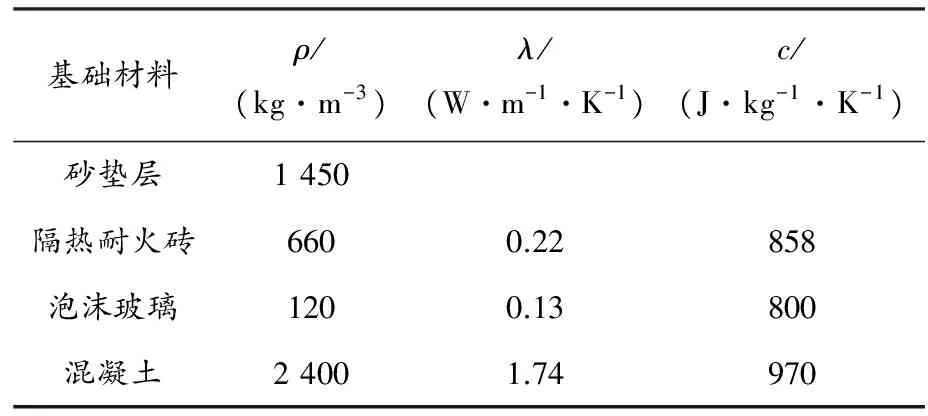

隔热层材料的选择不仅要满足隔热要求,还要满足基础承重要求。结合相关标准,并参考LNG储罐基础隔热设计经验,熔盐罐隔热材料拟选择(耐温≤450 ℃)泡沫玻璃。由于冷熔盐罐运行温度只有290 ℃,低于泡沫玻璃耐温极限,故按照规范要求的散热量设置一定厚度的隔热层即可;而热熔盐罐由于运行温度为565 ℃,高于泡沫玻璃的耐温极限,故首先应在罐底板至泡沫玻璃隔热层之间设置一定厚度的隔热耐火砖,将温度降至450 ℃以下。下面以热熔盐罐为例,计算隔热耐火砖及泡沫玻璃隔热层厚度。熔盐储罐基础结构形式见图3,相关材料的物性参数见表3,基础温度场云图见图4。

图3 熔盐罐基础结构简图Fig.3 The diagram of molten salt tank foundation structure

基础材料ρ/(kg·m-3)λ/(W·m-1·K-1)c/(J·kg-1·K-1)砂垫层1450隔热耐火砖6600.22858泡沫玻璃1200.13800混凝土24001.74970

注:最冷月份混凝土基础底部温度为0 ℃。

图4 热熔盐储罐基础温度场云图

Fig.4Thetemperaturefieldnephogramofhotmoltensalttankfoundation

经核算,热熔盐储罐基础的砂垫层厚度为20 cm,隔热耐火砖厚度为30 cm,泡沫玻璃隔热层厚度为20 cm,混泥土厚度为50 cm。此时,泡沫玻璃隔热层下表面散热量为178 W/m2,满足要求。由图4可知,隔热层上表面温度为308 ℃,下表面温度为32 ℃,20 cm泡沫玻璃的温度梯度为276 ℃,隔热效果明显。

6 结论

从工程设计角度出发,针对熔盐蓄热储能系统中的冷热熔盐罐的选材、防腐及绝热方式进行系统研究,并通过技术经济比选,得出冷盐罐最优设计方案为:碳钢罐体+耐高温有机硅防腐涂料+硅酸铝保温层;热盐罐最优设计方案为:不锈钢罐体+硅酸铝保温层。冷热熔盐罐基础均需要进行隔热处理,具体应根据储罐周围环境温度进行详细设计。

[1] 王帅杰,郭瑞,高薇.我国太阳能光热发电的现状研究及投资策略[J].沈阳工程学院学报(自然科学版),2012,8(1): 14-16.

Wang Shuaijie,Guo Rui,Gao Wei. The stage research and investment strategy of solar thermal power generation in China[J]. Journal of Shenyang Institute of Engineering(Natural Science),2012,8(1): 14-16.

[2] 冷光辉,曹慧,彭浩,等.储热材料研究现状及发展趋势[J].储能科学与技术,2017,6(5):1058-1074.

Leng Guanghui,Cao Hui,Peng Hao. The new research progress of thermal energy storage materials[J].Energy Storage Science and Technology,2017,6(5):1058-1074.

[3] 陈永昌,吴玉庭,任楠,等.高温传热熔融盐黏度特性的实验研究[J].中国科学:技术科学,2012,42(2):150-154.

Chen Yongchang,Wu Yuting,Ren Nan,et al. Experimental study of viscosity characteristics of high-temperature heat transfer molten salts[J].Scientia Sinical(Technological),2012,42(2):150-154.

[4] 马非,张鹏,肖鑫,等.溶融盐潜热储/放能系统换热特性实验研[J].工程热物理学报,2016,37(6);1304-1308.

Ma Fei,Zhang Peng,Xiao Xin,et al.Experimental study of a heat transfer characteristics of a molten salt energy storage/retrieval system[J].Journal of Engineering Thermophysics. 2016,37(6);1304-1308.

[5] 袁炜东.国内外太阳能光热发电发展现状及前景[J].电力与能源,2015,36(4):487-490.

Yuan Weidong. Current development and prospect of solar-thermal power genration in China and abroad[J]. Power & Energy,2015,36(4):487-490.

[6] 崔武军,吴玉庭,熊亚选,等.低熔点熔盐蓄热罐内温度分布与散热损失实验[J].化工学报,2014,65(1):162-166.

Cui Wujun,Wu Yuting,Xiong Yaxuan,et al. Temperature distribution and heat loss experiments of low melting point molten salt heat storage tank[J]. CIESC Journal,2014,65(1):162-166.

[7] 杨小平,杨晓茜,丁静,等.多孔介质高温蓄热的热性能分析[J].工程热物理学报,2012,33(3):478-480.

Yang Xiaoping,Yang Xiaoxi,Ding Jing,et al.The thermal analysis of porous medium for high-temperature thermal storage[J]. Journal of Engineering Thermophysics, 2012,33(3):478-480.

[8] 程友良,王月坤,王敬双.太阳能单罐蓄热系统的数值模拟与性能分析研究[J].可再生能源,2017,35(8):1163-1167.

Cheng Youliang,Wang Yuekun,Wang Jingshuang. Study on numerical simulation and performance analysis of solar energy single tank heat storage system[J].Renewable Energy Resources,2017,35(8):1163-1167.

[9] 吴玉庭,任楠,马重芳.熔融盐显热蓄热技术的研究与应用进展[J].储能科学与技术,2013,2(6): 587-590.

Wu Yuting,Ren Nan,Ma Chongfang. Research and application of molten salts for sensible heat storage[J]. Energy Storage Science and Technology,2013,2(6):587-590.

[10] 徐海卫,常春,余强.太阳能热发电系统中熔融盐技术的研究与应用[J].热能动力工程,2015,30(5):660-665.

Xu Haiwei,Chang Chun,Yu Qiang. Study and applications of the melted salt technologies in concentrating solar power generation systems[J]. Journal of Engineering for Thermal Energy and Power,2015,30(5):660-665.

[11] 张宏韬,赵有璟,张萍,等.硝酸熔盐储热材料在太阳能利用中的研究进展[J].材料导报A,2015,29(1):54-60.

Zhang Hongtao,Zhao Youjing,Zhang Ping,et al.Research progress of molten nitrate salts with application to solar energy utilization[J].Materials Review A, 2015,29(1):54-60.

[12] 路阳,彭国伟,王智平,等.熔融盐相变储热材料的研究现状及发展趋势[J].材料导报A,2011,25(11):38-41.

Lu Yang,Peng Guowei,Wang Zhiping,et al. A review on research for molten salt as a phase change ma terial[J]. Materials Review A, 2011,25(11):38-41.

Research on Material Selection, Anticorrosion and Thermal Insulation Technology of Solar Thermal Power Generation Molten Salt Storage Tank

Xiong Xinqiang, Du Mingjun, Zhang Zhigui, Bu Mingzhe, Liu Huichao

(ChinaPetroleumEngineering&ConstructionCorpNorthCompany,RenqiuHebei062552,China)

Molten salt heat storage system is the key point of solar thermal power station, which has important influence on the safety, reliability and operation cost of power generation system. Based on the analysis of the two element nitrate melt physicochemical properties, the material selection, corrosion resistance, thermal insulation, tank foundation insulation method of the high and low temperature molten salt tank were systematically studied. The optimum design scheme of molten salt tank was given from the angle of technical economy.

Solar thermal power generation; Molten salt; Tank; Material; Thermal isolation

2017-10-10

2017-10-27

中国石油工程设计公司技改项目(2015DK-JG-02)。

熊新强(1976-),男,硕士研究生,高级工程师,从事石油天然气工程设计研究;E-mail:xxinqiang@cnpc.com.cn。

杜明俊(1983-),男,博士研究生,工程师,从事石油天然气工程材料腐蚀与防护技术研究;E-mail:dmj260750009@163.com。

1006-396X(2017)06-0059-05

投稿网址:http://journal.lnpu.edu.cn

TK512

A

10.3969/j.issn.1006-396X.2017.06.012

(编辑 王戬丽)