应用ANSYS Workbench对大断面集成材压机机架的优化设计1)

李荣荣 丁建文 曹平祥 徐伟 郭晓磊 张双保

(南京林业大学,南京,210037) (北京林业大学)

应用ANSYS Workbench对大断面集成材压机机架的优化设计1)

李荣荣 丁建文 曹平祥 徐伟 郭晓磊 张双保

(南京林业大学,南京,210037) (北京林业大学)

利用ANSYS Workbench有限元分析软件对大断面集成材压机机架的单个框架进行了静力学分析,以其质量与强度指标为目标,采用ANSYS Gold Driven Optimization模块进行优化设计,旨在研究框架工作过程中的应力、应变分布状态,降低框架生产成本。研究结果表明:优化前,框架存在局部应力集中现象,但最大应力为156.2 MPa,明显小于框架的许用应力196 MPa,强度富余,有进一步优化的空间;水平和垂直方向的最大位移值分别为0.31、0.08mm,刚度可靠。优化后,框架的最大等效应力与最大位移分别为179.8 MPa与0.44 mm,保证框架强度与刚度的前提下,框架的质量降低了26.3%,可显著降低生产成本。

集成材;压机;机架;有限元;优化

大断面集成材,是以小径级木材为原料,通过特种制材手段加工成一定尺寸规格的六棱柱单体,再经纵向接长,定向组坯,以及加压胶拼等工序制造而成的一种仿蜂巢结构的大断面集成材[1-3]。大断面集成材由于其结构的复杂性及特殊性、胶合面数量众多,加压胶合工艺较常规胶合木而言相对复杂。压机作为加压胶合工段关键设备,其精度与压力分布直接影响大断面集成材的性能[4-7]。

机架作为胶拼压机的关键部件,承受着其他零部件安装的重力以及油缸工作的压力等,其结构决定了压机的运行稳定性。运行过程中,压机的机架极易发生变形,产生裂纹,甚至严重影响到整个加压胶合过程的正常运行。同时,机架的设计尺寸也对压机的制造成本具有一定的影响。因此,机架优化设计研究对于压机设计与制造具有关键作用。近年来,国内外学者分别从压机的三维设计、有限元模拟与优化设计等方面对机架进行了优化研究。李刚[8]分析了单层热压机机架板的受力情况,并且找出了强度相对薄弱的截面以及其破坏发生的原因,针对机架板的受力情况和应力集中情况,对机架板进行了优化设计,优化了薄弱界面形状与尺寸,一定程度上提高了机架板的强度与刚度。程晓红和盛振湘[9]分析与探讨了框架式热压机的机架受力情况,给出了一套可以直接计算机架几何尺寸的简便方法。经过计算得出机架受力集中点,并采用相应措施,通过工艺优化,降低了机架局部应力集中的现象,进而提高了机架结构强度。翟宇丽[10]等人对多层热压机的机架进行了受力分析,建立了结构参数化模型,并进行了有限元模拟分析。在满足机架现有强度和刚度的要求下,以减轻机架的质量为目标,运用目标驱动优化方法对机架组进行了结构参数优化,以达到降低机架质量的目的,进而降低机架生产成本。最终优化结果表明:优化后的单一框片组质量与优化前机架质量相比,减轻了5%,节约钢材大约1 210 kg,获得了较为理想的框片组结构和尺寸。杜官将与李东波[11]运用APDL建立机架的参数化有限元模型,在有限元分析的基础上,应用ANSYS优化设计功能,以机架的质量最轻为优化目标,对机架的结构参数进行了优化计算,结果表明机架运行中的最大等效应力比优化前降低约26.6%,机架质量比优化前减轻约9.5%,保证了热压机的使用寿命,同时降低了材料成本。王野平等[12]基于ANSYS Workbench对热压机框架疲劳强度进行分析及优化,模拟结果显示:构件的疲劳寿命主要受薄弱部位的疲劳状况影响,应力集中部位的疲劳寿命最低。框架优化设计后,应力集中现象有了一定的缓解,疲劳寿命有了明显提高。

大断面集成材压机机架作为压机核心部件,由若干片框架构成,其运行稳定性直接影响着集成材胶合性能。笔者拟通过ANSYS有限元软件对大断面集成材胶拼压机框架进行静力学模拟与优化设计研究,分析框架应力、应变情况,以其质量最轻为优化目标,对框架的结构参数进行优化设计。旨在提高压机结构强度,降低压机机架总质量以达到降低制造成本的目的。

1 压机框架有限元分析

1.1 压机框架结构及受力分析

大断面集成材压机整体由机架、水平加压装置、垂直加压装置、加压同步机构、固定压板、脱胶装置以及液压系统等部件组成(其结构见图1)。为便于运输,压机框架采用拆装式结构设计,各框架之间通过拉杆和定位套筒实现快速安装。

1.压机机架;2.水平加压装置;3.水平加压同步机构;4.垂直加压装置;5.垂直加压同步机构;6.固定压板。

大断面集成材压机的工作周期主要包括:加压、保压和卸压3个工作状态。由于加压、卸压速度较为平稳、缓慢,故模拟分析中不考虑动态载荷的影响,仅对压机在保压状态下的受力情景进行静力学分析。压机工作时,每片框形板承受水平和垂直两个方向的油缸作用力。为简化计算,将框架所受的压力均假设为均布载荷。根据大断面集成材胶合工艺要求,最终确定垂直和水平方向上的压力值分别为2.5×105、1.44×104N。

1.2 压机框架建模

采用ANSYS Workbench对胶拼压机框架进行静力学分析,框架建模如下:

①定义材料参数。本设计采用Q235-B号钢材,其材料具体参数见表1。

表1 Q235-B材料属性

②创建部件。通过ANSYS里面Design Modeler模块对各部件进行三维建模。首先,绘制草图,然后输入拉伸深度,即可生成所需部件三维模型。

③划分网格。用自动划分法对模型进行网格划分,当网格划分进度条消失后会自动生成网格。最终也可根据网格尺寸大小,进行适度修改以提高计算精度。

④设置分析步。根据压机实际工作情况,采用先水平加压再垂直加压。设计分析步数为2,水平载荷同时作用2个分析步,垂直载荷仅作用于分析步2。

⑤定义载荷与边界条件。框架所受载荷根据集成材胶拼工艺参数而定,其具体载荷设定值见文中1.1节。由于压机使用过程中,框架通过螺栓固定在地基之上。因此,框架的约束条件设为底部固定,全约束,限制框架底部的位移与转动。

⑥求解。得到框架运行过程中的应力与位移云图,对框架进行静力学分析。

1.3 压机框架有限元模拟结果与分析

框架板的材质为Q235-B,由表1可知,其屈服强度为235 MPa。在满载工况条件下,安全系数一般设为1.2。因此,该材料的许用应力为

经过ANSYS分析,得到框架受力作用下的应力分布云图(见图2)。可以发现:框架板开档倒角处的最大应力为156.2 MPa,明显小于框架的许用应力196 MPa,因此,该胶拼压机的选材合理,结构安全可靠。但是框架的开档倒角过渡位置存在一定程度的应力集中现象,会对压机整体力学性能产生一些不良影响,需通过结构优化,降低应力集中的现象,以提高压机整体力学性能。

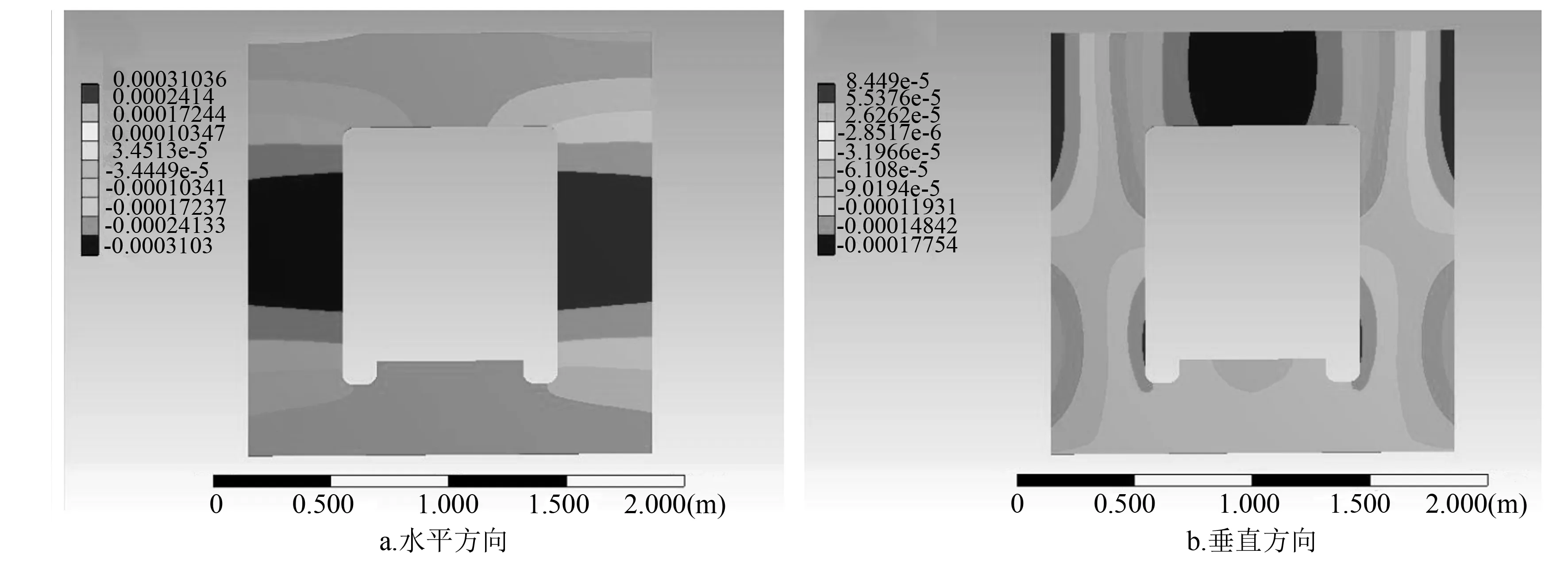

胶拼压机框架水平和垂直方向位移云图如图3所示。可以发现:框架在水平方向上的最大位移为0.31 mm,在垂直方向上的最大位移为0.08 mm。这些微量位移值都可以满足压机正常工作时的刚度需要。综合压机框架强度与刚度性能指标,现有设计尺寸偏大,压机框架强度富余,结构有待进一步优化的空间。

图2 框架应力云图

图3 框架位移云图

2 框架结构优化设计

2.1 ANSYS优化方案

优化设计是一种探索并制定最优设计参数的技术。其基本原理是通过构建相关优化模型,运用各种优化方法,通过在满足设计要求条件下的迭代计算,求得目标函数的极值,进而得到最优化设计方案。压机制造过程中,其机械结构的成本约占整机成本的60%~70%[13],而其主要结构件机架的材料费用在机械结构的成本中所占比例较大。因此,压机的优化设计中,要求其框架在满足具有足够的强度和刚度的前提下,尽量减轻框架结构的质量,是优化设计的目标之一[14-15]。因此,本研究的优化设计中,以框架结构的总质量最小为优化目标,将设计变量定为框架厚度和倒角圆弧半径,约束条件设定为框架的静强度在许可范围内。

2.2 优化模型的建立

2.2.1 设计变量的选取

优化模型中,设计变量即为影响设计对象的质量或结果的一组可变参数,其变量数反应了优化问题的规模。设计变量可以从模型几何体的尺寸特征、材料的属性或施加的载荷约束中进行选取。通常设计变量越少,结构优化就越简单。根据框架板结构的特点与静力学分析结果,框架板最大应力发生在开档倒角处,但最大应力为许用应力的79.6%,框架板结构参数优化具有一定空间。基于大断面集成材尺寸规格、设备工艺参数及框架结构等因素的限制,优化过程中没有改变压机框架板窗口的具体形状,仅对局部倒角参数进行优化。最终选取了3个能直接影响和控制的独立参数作为设计变量(如图4),定义为:

X=[X1+X2X3]T=[R1+h1+T]T。

式中:R1为倒角半径(mm);h1为压机开挡处高度(mm);T为框架厚度(mm)。

图4 设计变量的选取

2.2.2 目标函数与约束条件的建立

①目标函数的建立。压机优化是指在满足强度、刚度与几何尺寸的前提下,选择最优结构参数,降低框架板质量与制造成本。

②约束条件的建立。选择框架强度与刚度指标为约束条件,其具体条件如下:最大应力σmax≤[σ],其中,材料许用应力[σ]=196 MPa;最大位移量umax≤[u],其中,材料允许位移值[u]=3 mm[11]。

2.3 优化结果分析

2.3.1 灵敏度分析

优化模型的灵敏度是指设计变量对模型输出结果的影响程度。本模型的全局灵敏度分析结果如图5所示,结果表明:框架厚度与倒角半径对模型应力与应变结果影响较大,框架的应力与应变随着厚度和倒角半径的增大而减小。框架质量受其厚度影响最大,随着厚度的增加,框架质量显著增加。灵敏度分析结果说明,本优化过程中所选设计变量对模型输出结果影响显著,优化过程可行。

图5 灵敏度分析

2.3.2 框架优化结果

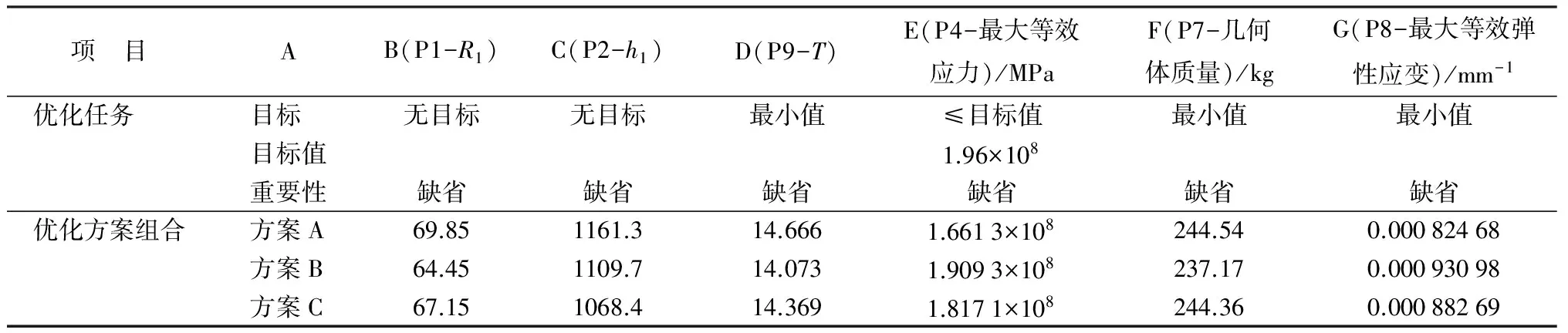

通过灵敏度分析以及设计变量与输出变量的响应关系等分析,确立了各设计变量对优化模型输出变量的影响关系。分析发现:在保证最大应力不超过许用应力的前提下,框架尺寸还有进一步优化的空间。在ANSYS optimization模块中对框架设计方案进行了初步计算,计算结果见表2。

表2 ANSYS软件优化方案

软件优化结果列出了3组优化方案,其中方案A的框架质量为244.54 kg,较优化前质量减少了27.5%,且框架的强度与刚度均在材料性能的允许范围内。因此选用了优化方案A来指导压机制造,考虑到机加工的精度要求,在方案A的基础上对参数进行了适度调整,最终优化参数选取如表3所示。

表3 优化方案中设计变量的取值 mm

根据表3的具体设计变量参数,再次建立框架板力学模型,对框架板进行了静力学分析,以验证优化方案的可行性。最终框架板的总位移以及应力分布云图如图6所示。

图6 优化后的框架总位移与等效应力

经过分析,最终优化方案的结果表明:框架最大等效应力为179.8 MPa,低于Q235-B材料的许用应力,强度满足设计要求;框架优化后的质量为248.8 kg,较初始方案的质量(337.4 kg)减少26.3%。框架最大位移仅为0.44 mm,满足框架的刚度要求。

3 结论

利用ANSYS Workbench对大断面集成材胶拼压机的框架进行了静力学分析与结构优化设计。静力学结果表明,框架开档下部倒角处存在一定应力集中现象,最大应力为156.2 MPa;水平、垂直方向的位移分别是0.31、0.08 mm;最初质量为337.4 kg。然后采用Gold driven optimization优化设计方案,对框架的厚度与开档下部倒角半径等参数进行了优化设计,优化后框架最终质量减少了26.3%,且框架的最大等效应力与总位移均未超过材料的性能允许范围,保证了框架强度与刚度。经过验证分析得出,优化方案切实可行。通过优化设计有效降低了框架的质量,达到降低生产成本的目的,对胶拼压机的实际生产具有一定指导作用。

[1] 丁建文,郭晓磊,郝敬东,等.大断面六棱柱体胶拼压机的设计[J].木材工业,2014,28(3):5-8.

[2] 李荣荣,曹平祥,王浩,等.小径级杉木六棱柱体的制材工艺[J].木材工业,2013,27(5):13-16.

[3] 李荣荣,曹平祥,周兆兵,等.小径级原木双侧齐边圆锯机的设计[J].林业科技开发,2013,27(6):112-114.

[4] KURT R, CIL M. Effects of press pressures on glue line thickness and properties of laminated veneer lumber glued with phenol formaldehyde adhesive[J]. Bioresources,2012,7(4):5346-5354.

[5] LI R, GUO X, EKEVAD M, et al. Investigation of glueline shear strength of pine wood bonded with PVAc by response surface methodology[J]. Bioresources,2015,10(3):562.

[6] YANG P, YUKIYE K. The Effects of wood adherend species and thickness on the pressure distribution along gluelines[J]. Memoirs of the Faculty of Education Kumamoto University Natural Science,1995,44:153-158.

[7] BUSTOS C, MOHAMMAD M, HERNANDEZ R E, et al. Effects of curing time and end pressure on the tensile strength of finger-joined black spruce lumber[J]. Forest Products Journal,2003,53(11):85-89.

[8] 李刚.热压机框架板的受力分析及其改进措施[J].木材加工机械,2003,14(5):8-11.

[9] 程晓红,盛振湘.框架式热压机框架的设计计算[J].林产工业,1999(6):17-19.

[10] 翟宇丽,花军,关晓平,等.基于绿色制造多层热压机机架结构优化的分析[J].木材加工机械,2012,23(6):18-22.

[11] 杜官将,李东波.基于APDL的热压机机架结构优化设计[J].制造业自动化,2012,34(6):23-26.

[12] 王野平,易淑俊,罗斌,等.基于ANSYS Workbench的热压机框架疲劳强度分析及优化[J].中国工程机械学报,2014,12(6):545-549.

[13] 高翔,胡淼.框式热压机机架有限元分析及结构优化设计[J].机械设计,2009,26(4):62-64.

[14] 谢永智.热压机框板静力学分析与结构优化[J].机械设计与制造,2013(6):49-51.

[15] 吴静,郑玉卿,陈志威,等.木板热压机整体框架结构应力强度分析及改进措施[J].现代机械,2011(6):54-57.

OptimizationDesignofPressingMachineFramebyANASYSWorkbenchSoftware

Li Rongrong, Ding Jianwen, Cao Pingxiang, Xu Wei, Guo Xiaolei

(Nanjing Forestry University, Nanjing 210037, P. R. China); Zhang Shuangbao(Beijing Forestry University) Journal of Northeast Forestry University,2017,45(12):62-66.

Glulam; Pressing machine; Frame; Finite element methodology; Optimization

1)国家重点研发计划项目(2017YFD0601104);中国博士后科学基金项目(2017M610778);南京林业大学高学历人才启动基金(GXL2016031);“十二五”国家科技支撑计划课题(2012BAD24B01)。

李荣荣,男,1990年7月生,南京林业大学家居与工业设计学院,讲师。现在北京林业大学材料科学与技术学院林业工程博士后流动站,从事博士后科学研究。E-mail:lirr722@163.com。

2017年4月17日。

戴芳天。

TS64

The finite element model for pressing machine frame was created by ANSYS Workbench software. The statics analysis was completed. The gold driven optimization was applied for optimization design processing to reduce the mass of frame. The statics analysis results indicated that some local stress concentration was found in the chamfer position of frame in original design. The maximum stress in the frame was 156.2 MPa, which was lower than permissible stress of the selected material (196 MPa). The displacement in horizontal and vertical direction were 0.31 mm and 0.08 mm, respectively. It satisfied the stiffness requirements of material. The statics analysis results showed that it was possible to optimize the structure size of frame due to the strength surplus. After optimization, the maximum stress and total displacement were 179.8 MPa and 0.44 mm, respectively. The optimized results could be satisfied the stiffness and strength requirements of frame. The mass of frame reduced by 26.3% compare to the value before optimization.