国产催化剂在裂解汽油全馏分加氢一段反应器开车总结

董万军

(1.四川大学化学工程学院,四川成都610064;2.中国石油四川石化有限责任公司,四川成都611930)

国产催化剂在裂解汽油全馏分加氢一段反应器开车总结

董万军1,2

(1.四川大学化学工程学院,四川成都610064;2.中国石油四川石化有限责任公司,四川成都611930)

裂解汽油作为乙烯装置重要的副产品之一,其中含有大量的C6~C8芳烃产品,常用作芳烃抽提装置的原料,在这之前,需要通过催化加氢反应将其中的不饱和支链加氢饱和。裂解汽油加氢催化剂常采用镍系催化剂,随着催化剂国产化过程的加快,国产裂解汽油加氢催化剂使用范围也越来越广。分析总结了国产加氢催化剂在裂解汽油全馏分加氢一段反应器的开车过程,有利于提高对国产加氢催化剂性能的认识,便于生产过程中及时调整,稳定装置运行,提高企业经营效益。

裂解汽油加氢;国产催化剂;开车总结

0 概述

裂解汽油是烃类热裂解生产乙烯时的副产品之一,因其中的C6~C8组分中含有丰富的芳烃产品,常作为芳烃抽提的重要原料,有时也被用于调和车用汽油。该装置在乙烯装置中起着承上启下的重要作用[1]。而含有支链的芳烃中含有大量的不饱和烃基,工业生产中,通过催化加氢的方式,将其中的支链不饱和烃基加氢为饱和烷基,供给芳烃抽提装置使用。加氢装置的催化剂安全运行的好坏,将会间接影响到乙烯装置的生产,会对企业的经济效益产生直接的影响[2]。裂解汽油加氢装置采用绝热固定床两段催化加氢工艺[3]。其中一段加氢采用低温液相加氢方式,将其中的共轭二烯基侧链加氢为单烯基,同时将苯乙烯加氢为乙苯;二段加氢以高温气相加氢方式进行,将单烯基侧链加氢为饱和烷基,最终的加氢汽油产品送往芳烃抽提装置作为原料。裂解汽油加氢装置运行模式按照C5馏分脱除先后顺序可分为前脱碳五流程和后脱碳五流程,后脱碳五流程也称为全馏分加氢。加氢催化剂按其活性组分通常有钯系和镍系。近年来,由于用户使用效果较好,裂解汽油加氢装置镍基催化剂的应用越来越普遍。其价格优势也是比较明显的,不少新建装置纷纷首选用镍基催化剂[4]。

1 工艺简介

1.1 装置工艺流程

中国石油四川石化公司35万t/a裂解汽油加氢装置采用法国AXENS公司生产专利技术,由美国S&W工程公司承担工艺包设计,中国寰球工程公司承担初步设计和详细设计。装置设计进料量53 t/h,原料为乙烯装置生产的裂解汽油,每年可生产28万t加氢汽油作为芳烃抽提原料,9万t加氢碳五循环回裂解炉继续裂解,设计操作弹性在60%~120%之间。按照设计方案,装置可以采用后脱碳五流程和前脱碳五流程运行,目前,装置按照后脱碳五流程运行。

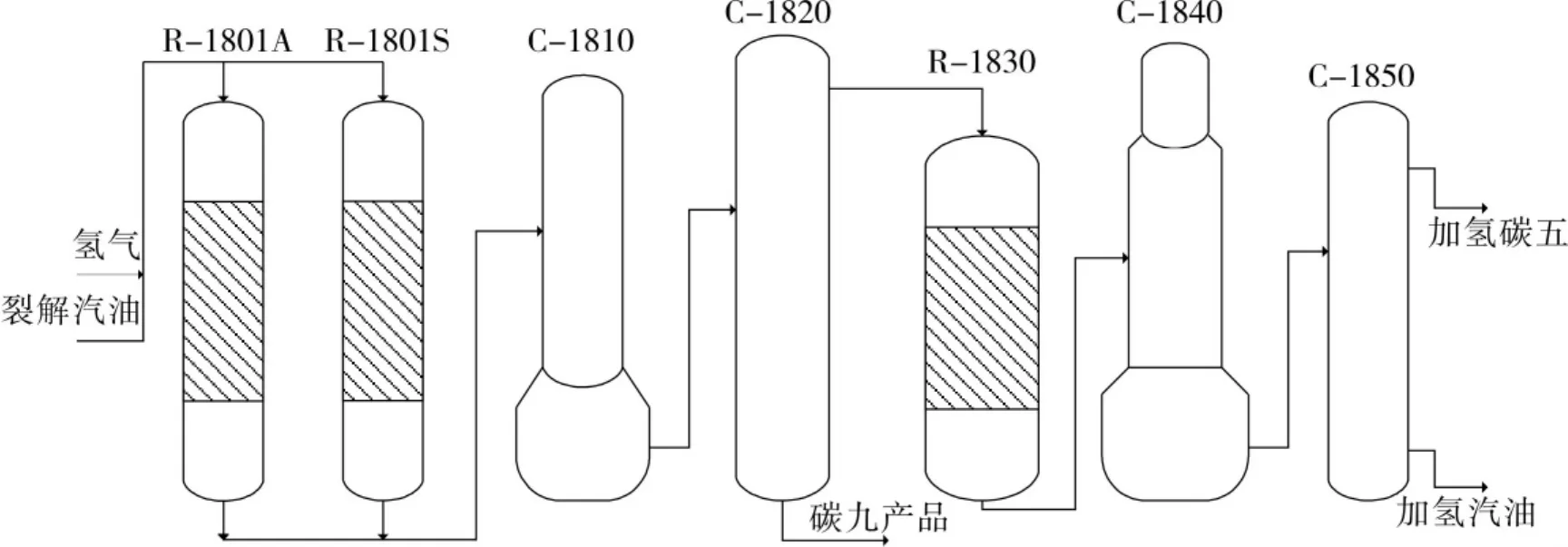

来自脱丁烷塔底部以及乙烯汽油汽提塔底部的裂解汽油混合后作为原料,进入原料缓冲罐,由汽油加氢进料泵升压后,与氢气汇合进入一段加氢反应进出料换热器预热,开车期间,设计一台进料加热器,利用低压蒸汽将原料加热至反应初始温度。经过预热后的裂解汽油和氢气混合物进入一段汽油加氢反应器,在催化剂作用下发生加氢反应,将其中含有共轭二烯基的芳烃加氢为单烯基芳烃,同时将苯乙烯加氢为乙苯。一段反应器出料分别经过进出料换热冷却,热、冷分离罐初步分离后,顶部气相送往二段反应器作为补充氢气,底部液相一部分作为循环剂返回反应器,用作稀释原料中烯烃含量,控制反应温度,另一部分送往稳定塔。在稳定塔中,将溶解在汽油中部分氢气以及C4以下的部分轻烃分离出来,塔顶气相排往乙烯压缩系统,底部液相进入脱辛烷塔进一步分离。脱辛烷塔设计为负压塔,用于分离加氢汽油中的C9及以上组分,塔顶的C5~C8组分作为二段反应器原料。二段反应为高温气相催化加氢反应,来自脱辛烷塔顶部的汽油与二段补充氢气汇合,经过二段进出料换热器预热,开车初期,设计一台进料加热器,利用12.0 MPa蒸汽将反应物料加热至反应温度。达到反应初始温度的物料进入反应器,在催化剂作用下,将其中的单烯基芳烃加氢饱和。反应产物经过进出料换热冷却,气液分离后,气相中部分经过氢气压缩机增压后作为补充氢气返回反应器作为原料,部分经过压力控制排放至裂解气压缩系统达到控制氢气纯度的目的;液相中部分作为循环剂返回反应器控制烯烃含量和反应温度,另一部分送往硫化氢汽提塔。在硫化氢汽提塔中,将二段反应产物中的硫化氢分离出来,塔底物料送往脱戊烷塔继续分离,脱戊烷塔将汽油中的C5及以下组分分离出来,塔底的C6~C8组分作为最终的加氢汽油产品送往芳烃抽提装置作为原料。裂解汽油加氢装置工艺流程简图如图1所示。

R-1801A/S:一段加氢反应器;C-1810:汽油加氢一段稳定塔;C-1820:脱辛烷塔;R-1830:二段加氢反应器;C-1840:硫化氢汽提塔;C-1850:脱戊烷塔图1 裂解汽油加氢装置工艺流程简图

1.2 工艺指标

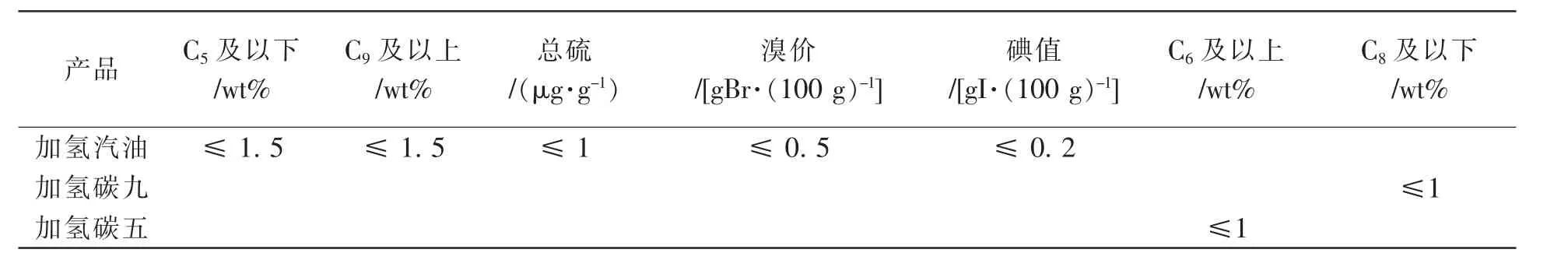

裂解汽油加氢装置主要产品有加氢汽油、加氢碳五和加氢碳九,其主要工艺指标如表1所示。

表1 裂解汽油加氢装置主要产品工艺指标

1.3 汽油加氢催化剂

四川石化裂解汽油加氢装置一段加氢反应器设计两台反应器,按一开一备方式运作。两台反应器分别装填不同催化剂,其中A台反应器装填专利商提供的催化剂 (HTC 200),S台由兰州石化研究院提供 (LY-2008)。

2 一段反应催化剂切换过程及装置开车

2.1 切换准备

一段反应器S台在原始开车期间,已经活化完毕,处于氮气隔离保压状态。在切换至S台之前,要将其工艺流程准备完毕,即打通R-1801S进出料管线,拆除盲板。同时,由于催化剂隔离时间较长,要对整个床层用氮气置换合格。

2.2 一段催化剂投用及装置开车

2.2.1 一段催化剂投用及开车

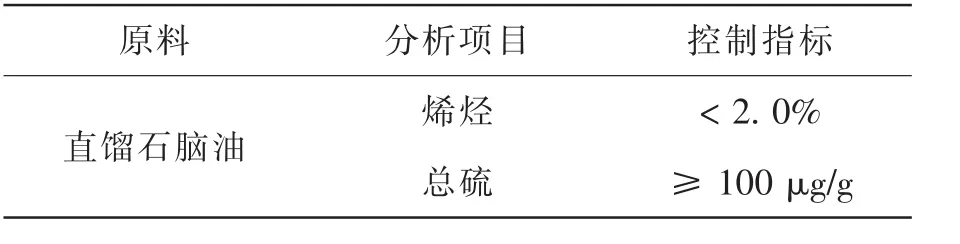

按照设计方要求,一段反应器催化剂在投用之前,要利用石脑油填充和浸泡S台催化剂床层,四川石化提供的直馏石脑油规格如表2所示。

表2 直馏石脑油规格

来自罐区的直馏石脑油经反应器填充线自反应器底部进入,填充完毕后,关闭石脑油填充线,启动一段反应器循环泵,开始反应器石脑油循环,根据专利商提供的资料,循环时间控制在8 h以上,有利于油品充满催化剂活性通道,提高催化效果。

反应器石脑油循环完毕后,投用一段反应加热器开始升温,利用低压蒸汽将反应器入口温度升至反应初始温度,由于催化剂为首次使用,对其活性尚不能完全确定,故将入口温度升至45℃时,开始接入裂解汽油开车。初期接入裂解汽油量控制在35 t/h左右,严密观察反应器床层温度变化,床层温度升高时,说明原料开始发生加氢反应。此时,严格控制反应器入口温度,防止床层温度快速上升产生 “飞温”现象。待反应一段时间后,取样分析反应器出口苯乙烯含量,直到达到要求 (苯乙烯含量小于0.5%wt),若低于该指标,缓慢提高入口温度以增加加氢反应深度。

2.2.2 前分馏系统调整及开车

来自一段反应器的产物进入汽油加氢稳定塔,塔底温度135℃,压力为0.4 MPa,该塔的作用为脱除一段反应产生的轻烃组分以及携带的氢气,塔底物料进入脱辛烷塔中,该塔采用负压精馏方式,塔底温度180℃,塔顶温度83℃,压力为 -11kPa,将C9以上烃类组分从塔底脱除,塔顶的C5~C8组分中含有大量的单烯基芳烃,该部分物料需要经过二段加氢反应器将单烯基芳烃加氢为饱和芳烃。

2.2.3 二段反应系统开车

二段反应系统主要用于将C5~C8组分中的单烯基芳烃加氢为饱和芳烃,开车期间,二段反应系统处于氢气循环状态,利用裂解炉来的4.0 MPa蒸汽将入口温度加热至200℃。C5~C8组分进入二段反应器,在催化剂作用下,加氢为饱和芳烃,同时脱除汽油中的硫等杂质元素。产物经过冷却分离后,进入后分馏系统。2.2.4 后分馏系统开车及全系统调整

后分馏系统为硫化氢气体塔和脱戊烷塔。在硫化氢汽体塔中,将二段反应产生的硫化氢气体从汽油中分离出去,塔底温度151℃,塔顶压力0.7 MPa。在脱戊烷塔中,将其中的C5及其以下组分脱除,剩余的C6~C8组分作为加氢汽油送往芳烃抽提装置,塔底温度128℃,塔顶温度72℃,压力0.18 MPa。

加氢汽油产品合格后,逐渐提高装置负荷至53 t/h,调整系统稳定运行,密切观察一段反应器,确保反应器床层温度在设计要求的范围内。同时,由于受四川石化裂解原料影响,裂解汽油产量超出设计指标,为平衡裂解汽油罐存,缓慢将装置负荷提高至60 t/h。

2.3 一段催化剂切换前后的工艺参数及产品指标

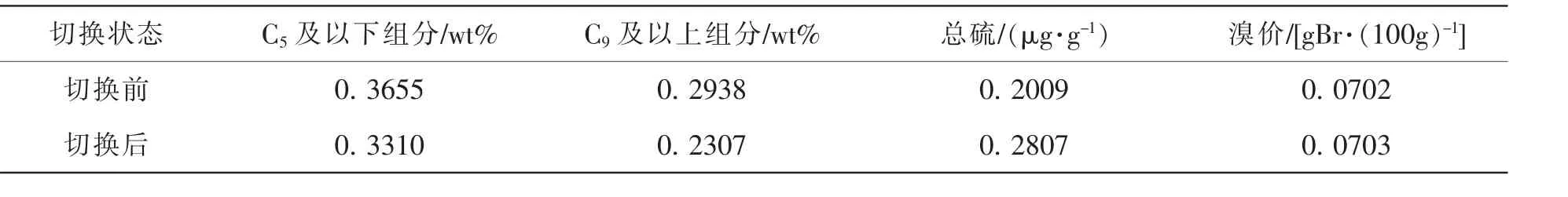

四川石化裂解汽油加氢装置设计一段反应器为两台,两台反应器分别装填不同催化剂,切换前A台运行,切换后S台运行。催化剂切换前后的工艺参数及产品指标分别如表3、表4所示。

表3 一段反应器催化剂切换前后工艺参数

表4 一段反应催化剂切换前后加氢汽油指标

2.4 切换过程中遇到的问题及处理方式

裂解汽油加氢装置催化剂切换期间,从装置开始停车,至催化剂切换完毕,装置重新开车至产品合格,总共用时46 h,比预期的96 h节省一半以上时间,圆满完成了切换任务,为乙烯装置高负荷运行提供了便利条件。现将切换及开车期间装置遇到的问题予以讨论。

2.4.1 物料平衡

(1)氢气平衡。汽油加氢一段催化剂切换期间,恰好处于炼油区渣油加氢装置更换催化剂期间。由于渣油加氢装置停车,为节约成本,制氢装置处于停车状态,乙烯装置自产的氢气全部供给炼油氢气总管,为稳定氢气压力及用量,保证整个炼化一体化装置运行平稳,根据公司安排,汽油加氢停车、开车期间,与乙烯装置协同配合,平稳操作,稳定氢气管网压力。

(2)裂解汽油平衡。裂解汽油储罐设计为3台,每台储量5 000 t,由于乙烯装置负荷较高,且裂解汽油收率较高,在汽油加氢停车、开车期间,汽油罐存较高。为避免产生由于催化剂切换造成裂解汽油罐存居高不下的困难,在停车切换催化剂之前,尽可能将裂解汽油罐存降低至最低液位。切换期间,在保证安全前提下,尽可能提高工作效率,争取尽快完成切换工作,保证乙烯装置在高负荷运行。

2.4.2 一段反应器温度控制

一段反应器催化剂切换完成,开车升温期间,为防止反应器升温速度过快产生 “飞温”现象,控制反应器升温速率在20℃/h左右。同时,由于该催化剂为首次使用,故开车期间入口温度在达到设计温度之前,即开始引入裂解汽油开车,当反应器床层温度开始上升至平稳后,根据反应器出口苯乙烯含量,逐步提高入口温度至设计值,直到反应器出口苯乙烯含量达到要求。

2.4.3 开车时间安排

根据乙烯装置运行以及裂解汽油罐存情况,汽油加氢一段催化剂切换完成后,需要在最短时间内完成开车工作。为节省时间,汽油加氢装置在停车期间,塔系统处于全回流操作状态,二段反应系统处于氢气循环状态。开车过程中,一段反应系统引入原料调整期间,前分馏系统即开始升温调整,同时,二段反应系统投用开车加热器,利用氢气升温。当一段反应器运行合格后,前分馏系统基本运行正常,二段反应器入口温度也达到要求,此时可以直接向二段反应器进料。如此,便可在短时间内完成催化剂切换,保证整个装置平稳生产。

2.4.4 一、二段反应器床层温升

汽油加氢一段反应主要将共轭烯烃加氢为单烯烃,同时,为保证双烯烃全部加氢,大约10%的单烯烃也会加氢,二段反应将其中的单烯烃全部加氢饱和。一、二段反应系统相互制约,当一段反应系统效果不佳时,势必影响到二段反应系统。一段反应催化剂切换后,由于催化剂首次投用,其活性完全表现出来需要一定时间,开车初期,反应器床层温升较低,出口苯乙烯含量较高,造成二段反应器温升较高。为解决该问题,逐渐提高一段反应器入口温度,同时适当降低循环量,以提高一段加氢反应深度,待一段反应器出口温度升高一定值后,二段反应器温升随之降低,反应系统趋于稳定。

3 结果与讨论

3.1 切换及开车过程

裂解汽油加氢装置从停车到一段催化剂切换完成,再到开车至正常状态,总共用时46 h,整个过程安全环保高效,圆满完成了既定任务和目标,顺利实现了国产加氢催化剂在裂解汽油全馏分加氢一段反应器的应用。切换过程确保了公司氢气管网压力稳定,同时,停车、开车期间,塔系统全回流操作,二段反应系统氢气循环,且一段反应系统开车调整期间,前分馏系统及二段反应系统即开始升温调整,为尽快实现产品合格节省了大量时间,稳定了裂解汽油罐存,保证乙烯装置高负荷生产。

3.2 切换前后工艺参数

由表3可以看出,一段反应器催化剂在切换前后,工艺参数基本一致,说明两种催化剂活性基本相同,国产催化剂在裂解汽油全馏分加氢装置一段反应器的成功使用,将为后续催化剂国产化进程提供一定的工业基础。同时,工艺参数也略有不同,如反应器出、入口温度,反应压力,循环量等,相对于切换前由专利商提供的催化剂,国产催化剂在这些方面略有下降,就其原因分析,可能是由于催化剂活性成分的含量不同造成,但差别并不是特别明显,这也说明国产催化剂已经能够完全替代国外厂家提供的催化剂。

3.3 切换前后产品指标

由表4可以看出,一段反应器催化剂在切换前后,加氢汽油产品指标均在控制范围内,总硫切换前的平均值为0.2 μg/g,切换后的平均值为0.28 μg/g,切换后的总硫略微升高,但并没有明显变化,这可能是受原料影响,也可能是操作原因,但整体在控制范围内,这也说明整个切换过程实现了既定目标。

4 结语

裂解汽油作为乙烯装置重要的副产品,其中含有的高浓度芳烃,常作为重要的工业原料。裂解汽油加氢装置稳定运行,直接关系到乙烯装置乃至整个炼化一体化项目的平稳运行,决定着企业的经营效益。因此,保证裂解汽油加氢装置平稳高效运行,在炼化企业生产过程中显得尤为重要。另外,随着催化剂国产化过程的不断加快,裂解汽油加氢催化剂特别是一段加氢催化剂国产化过程的成功实现,必将吸引越来越多的炼化企业,尝试使用国产催化剂以降低生产成本,提高企业运营效益。

[1] 陈皓.裂解汽油加氢装置流程设计方案优化 [J].石油化工设计,2005,22(3):1-3.

[2] 马红江.裂解汽油加氢催化剂的性能及其对装置安全运行的影响 [D].上海:华东理工大学,2010.

[3] 洪金慧.镍系催化剂HTC-200在大庆裂解汽油加氢装置的应用 [J].乙烯工业,2006,18(3): 59 ~ 62.

[4] 赵宝春.裂解汽油一段加氢催化剂HTC-200的应用研究 [D].大庆:东北石油大学,2015.

START-UP SUMMARY FOR THE FIRST REACTOR OF PYROLYSIS GASOLINE PLANT USING HOMEMADE CATALYST ON FULL CUTTING FRACTION HYDROGENATING PROCESS

DONG Wan-jun1,2

(1.School of Chemical Engineering, Sichuan University, Chengdu Sichuan 610064, China.2.Petrochina Sichuan Petrochemical Co., Ltd., Chengdu Sichuan 611930, China)

As one of the most important co-product in ethylene plant,pyrolysis gasoline contains large amounts of C6~C8 arene, which is usually used as raw material for aromatics extraction plant, after hydrogenated to saturated by catalytic hydrogenation reaction.With the rapid development of catalyst,homemade pyrolysis gasoline catalyst,which usually contains nickel,has been more and more widely used.Analyzed and summarized the start-up process with homemade hydrogenation catalyst used in the first reactor of pyrolysis gasoline full hydrogenation plant, provided the knowledge of homemade catalyst,adjusted production process, stabilized plant running condition, and improved enterprise performance..

pyrolysis gasoline hydrogenation,homemade catalyst, start-up summary

TE624.9;TE966

B

10.3969/j.issn.1672-500x.2017.04.006

1672-500X(2017)04-0021-06

2017-10-18

董万军 (1986-),男,甘肃古浪人,工程师,主要从事乙烯、裂解汽油加氢等装置的技术生产工作。