离心泵的汽蚀失效分析及预防措施

谢志辉,张恩勇

(1.中国石油上海寰球工程有限公司,上海200032;2.欧萨斯能源环境设备(南京)有限公司,江苏南京210058)

离心泵的汽蚀失效分析及预防措施

谢志辉1,张恩勇2

(1.中国石油上海寰球工程有限公司,上海200032;2.欧萨斯能源环境设备(南京)有限公司,江苏南京210058)

某循环水泵在运行期间叶轮发生严重的汽蚀失效现象。文中对叶轮的宏观形貌、化学成分进行了分析。结果表明,该离心泵的汽蚀余量较小,离心泵叶轮的腐蚀失效主要是汽蚀所导致,介质的化学腐蚀也是泵腐蚀失效的原因之一。此外,冲刷腐蚀在一定程度上加速了腐蚀的进行。并根据腐蚀机理有针对性的提出相应的预防措施。

离心泵;叶轮;汽蚀;冲蚀;预防措施

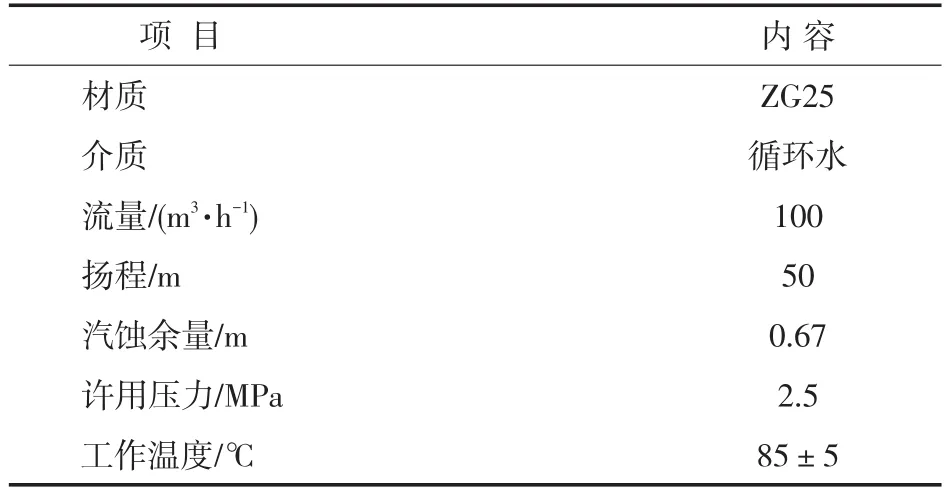

2011年某企业在对循环水工段的多级离心泵进行检修时,发现该离心泵发生了较为严重的腐蚀失效现象,离心泵的叶轮基本已损坏,泵内有很多杂质。该泵的叶轮材料为ZG25,泵的工作参数见表1。

表1 泵的工作参数

1 宏观形貌分析

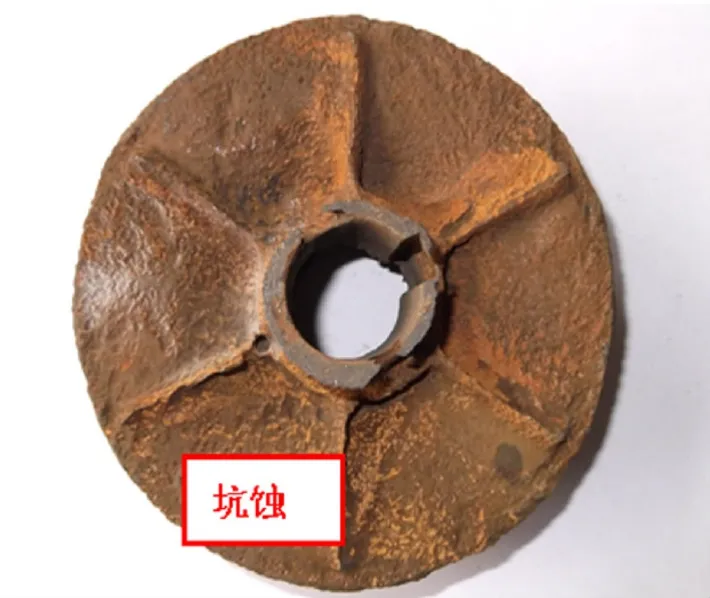

该循环水泵为四级离心泵,每级叶轮及导叶都出现不同程度的腐蚀形貌,二级叶轮腐蚀最为严重,第四级叶轮腐蚀最轻。叶轮的宏观形貌见图1~3;导叶的宏观形貌见图4。

图1 一级叶轮宏观形貌

图2 二级叶轮宏观形貌

图3 四级叶轮宏观形貌

图4 三级导叶宏观形貌

从图1~4可以看出,离心泵的叶轮具有非常明显的汽蚀特征,叶轮的一侧盖板腐蚀非常严重,叶轮的背水面是发生汽蚀最为严重的地方[1]。叶轮腐蚀破坏部位有大面积的金属剥蚀,而且周围有尖锐的坑蚀现象。

2 化学成分检测分析

对叶轮腐蚀失效部位切块取样,进行化学成份分析,测试结果见表2。

表2 叶轮化学成分测试结果/%

由表2可以看出,离心泵叶轮材质的化学成份符合指标(GB/T 11352-2009)的规定,说明离心泵叶轮的材质满足要求。

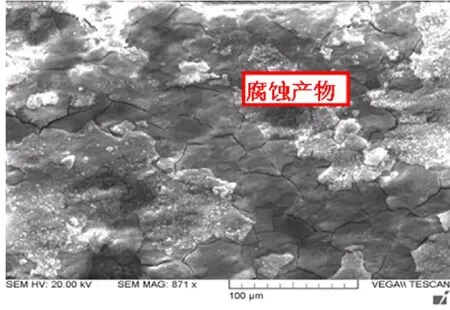

3 扫描电镜

进一步分析叶轮的腐蚀破坏,对离心泵叶轮腐蚀处的内外表面进行扫描电镜分析,观察叶轮表面的腐蚀形貌,见图5;叶轮的内表面扫描结果见图6。

图5 叶轮外表面扫描电镜分析

图6 叶轮内表面扫描电镜

从图5,6可见,离心泵叶轮表面有许多蜂窝状的孔洞,符合离心泵汽蚀破坏的特征。此外,叶轮的内外表面均有一些腐蚀产物。

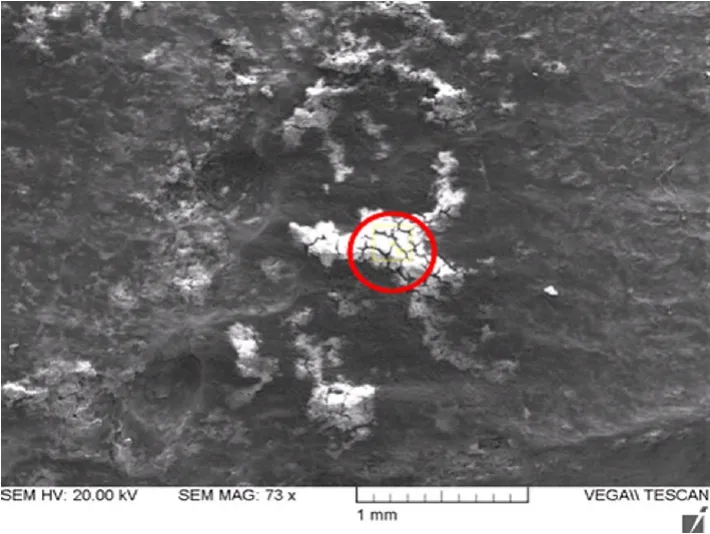

4 能谱分析

对叶轮表面的腐蚀产物进行分析,能谱分析所选取的位置见图7,表面腐蚀产物的能谱分析结果见表3。

图7 叶轮表面能谱分析位置

表3 表面腐蚀产物的能谱分析结果

从表3可知,叶轮表面腐蚀产物主要为碳和氧,说明是有机物。其次含有少量的氯和硫元素,这些元素可能会造成离心泵叶轮腐蚀。

5 分析与讨论

该叶轮为铸钢ZG25材料,从宏观分析来看,有大块金属被腐蚀脱落的现象。4个叶轮的腐蚀不同,其中二级叶轮腐蚀最为严重,其次为一级叶轮,三、四级叶轮腐蚀比较轻微。根据化学成份检测,离心泵叶轮材料的化学成份符合国家标准的规定。叶轮的扫描电镜分析发现,腐蚀部位的叶轮表面有很多蜂窝状的孔洞,具有典型的汽蚀特征。能谱分析中发现,腐蚀产物中存在氯和硫元素,因此可能造成泵的腐蚀破坏。此外,由于离心泵中存在一定程度的冲蚀腐蚀,从而有大面积的金属脱落现象。

5.1 汽蚀

离心泵的叶轮在旋转时,输送介质呈湍流流动,在叶轮前端附近形成低压区,叶轮背部形成高压区。当低压区的压强等于或低于介质的饱和蒸汽压,至使输送介质的汽化,形成大量的汽泡。汽泡随介质进入高压区时,汽泡体积大大缩小,汽泡所占的空间几乎全部形成真空,称之为空泡。空泡为负压区,与所存的高压区形成很大的压差,使空泡周围的高压水以极高的速度冲向空泡负压区。这一过程在瞬问完成,形成巨大的冲击压力,使叶轮表面氧化膜破坏,甚至将膜下的金属离子撕裂。膜破口处的金属遭受腐蚀,随即重新生膜,重新被汽蚀破坏撕裂,如此反复进行,使叶轮表面变得很粗糙,出现腐蚀现象,即为泵的汽蚀现象[2]。

汽蚀的危害性:(1)汽泡破裂时,液体质点相互作用,对泵的过流部件表面产生600~25 000 Hz的高频冲击,而且每秒钟会重复许多次,这种现象会导致泵产生噪音,严重时产生机组振动;(2)过流部件的点破坏以及高温和化学作用下造成腐蚀破坏,两者可以相互作用;(3)泵的性能下降。随着比转速的增加,其下降幅度趋缓慢。

水在不同温度下的饱和蒸气压。该泵的工作温度为85±5℃,饱和蒸汽压在47.36~70.11 kPa之间。水泵的进口压力为45 kPa低于该温度范围内的最低饱和蒸汽压47.36 kPa,必定会导致叶轮的汽蚀腐蚀,而且随着泵工作介质温度的升高,汽蚀现象更为严重。水泵的叶轮表面有许多坑蚀及大面积剥蚀现象,坑蚀处有许多蜂窝状的孔洞,具有非常明显的汽蚀特征,从而判断该泵的腐蚀主要是由汽蚀造成的。

5.2 汽蚀余量的影响

通常情况下,为确保泵不发生汽蚀,泵的汽蚀余量必须有安全余量。对于一般的离心泵,泵的安全余量S=0.6~1 m[3]。按标准SH/T3139和SH/T3140的规定,卧式离心泵在额定点的必需汽蚀余量NPSHr应至少比装置的有效汽蚀余量NPSHa小0.6 m,实际的工程应用中往往会要求泵的汽蚀余量大于1 m。从表1循环水泵的工作参数中发现,本离心泵的汽蚀余量只有0.67 m,虽然满足标准的要求,但是余量非常小,泵在实际运行中非常容易发生汽蚀。通常情况下,当NPSHa与NPSHr的差值小于1 m时,会要求泵在出厂时必须进行NPSHr试验。

5.3 冲刷腐蚀

冲刷腐蚀就是金属材料表面与腐蚀流体冲刷的联合作用,而引起材料局部的金属腐蚀[4]。在发生冲刷腐蚀时,金属离子或腐蚀产物因受高速腐蚀流体冲刷而离开金属材料表面,使新鲜的金属表面与腐蚀流体直接接触,从而加速了腐蚀过程。流体的速度愈高,冲蚀腐蚀速度愈快。腐蚀介质流动速度又取决于流动方式:层流时,由于流体的粘度,在沿管道截面有一种稳态的速度分布;湍流时,破坏了这种稳态速度分布,这不仅加速了腐蚀剂的供应和腐蚀产物的迁移,而且在流体与金属之间产生切应力,能剥离腐蚀产物,从而加大了冲蚀速度。循环水泵的流速在100 m3/h左右,泵内流体为湍流流动,在输送循环水的时候,就伴随有一定程度的冲刷腐蚀。此外,工艺系统中误流入的酸性介质在一定程度上加剧叶轮的冲刷腐蚀[5]。

5.4 盐浓度及温度对腐蚀的影响

溶解于水中的盐对叶轮的腐蚀有较大的影响,因为盐能够增强水的导电性,增加了电偶腐蚀的电流,尤其在酸性盐和氧化性盐环境中,会出现氢离子去极化腐蚀或氧去极化腐蚀,溶解盐对保护膜的形成和破坏也有显著的影响,特别是海水中存在大量氯离子,能够破坏保护膜,使钢铁表面难以钝化,同时氯离子又有很强的穿透能力,因此钢铁在海水中的腐蚀速度比在淡水中大[6]。

温度对水中氢离子浓度有影响,水在25℃时是中性的,随着水温的升高,水的酸性增强,腐蚀性也增强,水温每升高10℃,可使铁的腐蚀速率增加30%。该泵输送的介质的工作温度为85±5℃,所输送的介质会呈现一定的酸性。

所以循环水介质没有经过预处理,导致水中的盐含量较高,加之输送介质的温度较高而加剧了叶轮的腐蚀[7~9]。

6 结束语

循环水工段的多级离心泵叶轮发生严重的腐蚀破坏。叶轮的宏观形貌分析发现离心泵叶轮的一侧盖板腐蚀非常严重,叶轮的背水面是破坏最为严重的地方,具有非常明显的汽蚀特征。材料的化学成分分析表明离心泵叶轮材料为ZG25符合标准要求。离心泵叶轮的表面有大面积腐蚀及金属脱落现象,凹坑处扫描电镜分析发现叶轮表面存在许多蜂窝状的孔洞,说明叶轮的破坏是由于叶轮的汽蚀造成的。叶轮表面还有一些腐蚀产物,产物中发现了氯和硫元素,说明介质的化学腐蚀也是泵叶轮腐蚀破坏的一个重要原因。此外,介质的冲刷腐蚀在一定程度上加剧了叶轮的腐蚀破坏。可以采取4项措施。

(1)对循环水介质进行预处理,降低水中的盐含量,特别是氯离子的含量,减少泵的腐蚀破坏。

(2)降低循环水输送时的温度。

(3)降低泵的安装高度或者其他措施提高泵的入口压力,从而增加泵的汽蚀余量。

(4)将更换的叶轮表面进行硬化处理,提高叶轮表面的硬度,提高其抗汽蚀和冲蚀的性能,或者在叶轮的各表面涂高分子化合物,使表面光滑,且具足够的机械强度和耐腐蚀性。

[1]余阳春,余圣甫,沈满德,等.水轮机叶片汽蚀损伤的分析[J].物理测试,2004(4):26-29.

[2]卿志明.离心泵叶轮腐蚀及防治[J].化工腐蚀与防护,1994(3):36-38.

[3]全国化工设备设计技术中心机泵技术委员会.工业泵选用手册(第二版)[M].北京:化学工业出版社,2010:202-203.

[4]车全贤.循环水泵汽蚀原因分析及改造方案[J].流体机械,2002,30(9):44-45.

[5]铁占续.含沙水汽蚀对离心泵损伤的试验研究[J].化工设备与管道,2000,37(3):42-44.

[6]彭德迟,余良旺.水泵叶轮腐蚀因素分析与防腐对策[J].给水排水,2007(6):19-22.

[7]徐文忠,郑国良,丁瑞训.离心水泵的汽蚀现象分析及其对策[J].节能技术,2007,11(6):539-540.

[8]陈磊,黄建德,庄科.离心泵的空泡与汽蚀损伤[J].化工设备与管道,2003,40(6):35-38.

[9]陈鹏.浅析化工装置中离心泵汽蚀的有效解决方法[J].化肥设计,2011,49(6):39-41.

Analysis of cavitation failure of centrifugal pump and prevention measures

Xie Zhihui1,Zhang Enyong2

(1.PetroChina Shanghai Huanqiu Engineering Co.Ltd.,Shanghai 200032,China;2.Oschatz Energy Environment(Nanjing)Co.Ltd.,Nanjing 210058,China)

Severe cavitation of the impeller occurred during operation.This paper made analysis to the macroscopic feature and chemical components of the impeller.The result showed,the NPSH is small,the corrosion failure of the centrifugal pump impeller is mainly caused by cavitation,and the chemical corrosion of medium is one of the causes.In addition,erosion corrosion accelerated the corrosion to some extent.The relevant prevention measures were proposed based on the corrosion mechanism.

centrifugal pump;impeller;cavitation;erosion corrosion;prevention measure

F276.44

B

1671-4962(2017)06-0055-04

2017-07-09

谢志辉,男,工程师,1999年毕业于河北科技大学化工设备与机械专业,现从事机泵类设备的选型设计及现场安装管理工作。