催化裂化液化气脱硫工艺对比分析

王莲静

(中国石油大庆石化公司炼油厂,黑龙江大庆163711)

催化裂化液化气脱硫工艺对比分析

王莲静

(中国石油大庆石化公司炼油厂,黑龙江大庆163711)

阐述了液化气脱硫化氢及硫醇的主要方法,液化气脱硫化氢主要采用干法脱硫和湿法脱硫;液化气脱硫醇主要采用抽提氧化工艺、纤维膜工艺和固定床无碱脱硫醇工艺。从技术成熟程度、工艺流程、设备投资、脱硫效果等方面进行了对比,给出了某炼油厂掺炼俄罗斯原油后液化气脱硫工艺的选择。

液化气;脱硫;俄罗斯原油;纤维膜

催化裂化装置所产液化气中,除含有烃组分外,还含有一些酸性组分,如H2S、CO2、COS、CS2、硫醇等。这些硫化物具有腐蚀性,且产生恶臭气味。含硫的液化气如果作为化工原料,会腐蚀设备,污染环境;如作为民用,对人的健康有影响。工业上液化气脱硫主要分为2步:首先脱除液化气中的H2S等无机硫组分,然后再进一步脱除COS、硫醇等有机硫组分[1]。

1 液化气脱硫化氢

1.1 干法脱硫

气体通过固体吸附剂的床层来脱除硫化氢。吸附剂有氧化铁、氧化锌、活性炭、分子筛等。该类方法适用于处理含有少量硫化氢的气体。

1.2 湿法脱硫

用液体吸收剂洗涤气体来脱除硫化氢。包括物理吸收法、直接氧化法和胺溶剂化学吸收法(胺法),其中胺法占主要地位。

1.2.1 胺法脱硫化氢的原理胺法脱硫化氢的原理为弱酸和弱碱反应生成可溶性盐类的可逆反应。可逆反应使得胺法溶液可以再生,醇胺分子的羟基能降低化合物的蒸汽压,减少挥发,并增加在水中的溶解度;胺基则提供了水溶液中所需的碱度,以促使对酸性气的化学吸收。常用的胺有一元胺(如乙醇胺MEA),二元胺(如二乙醇胺DEA、二异丙醇胺DIPA),三元胺(N-甲基二乙醇胺MDEA)。相比于其他胺类,N-甲基二乙醇胺具有良好的选择性,碱性最弱,腐蚀最小,与硫化氢反应热较少,故再生所需的蒸汽量少。由于胺吸收硫化氢为放热反应,因此降低操作温度有利于脱硫。较高的压力有利于脱硫,但对于再生过程,压力越低越利于再生[2~4]。

1.2.2 流程简述液化气经缓冲罐后经泵升压进入抽提塔,在抽提塔内与胺液逆向接触,抽提后的液化气几乎脱掉了所有硫化氢,送入下游脱硫醇装置。抽提塔底富液与再生塔底贫液换热后进入闪蒸罐,闪蒸出轻烃后进入再生塔再生。液化气胺洗与胺液再生流程见图1。

图1 液化气胺洗与胺液再生流程

1.2.3 胺法脱硫的进展随着对各种胺液溶剂的认识逐渐加深和生产实际经验的积累,以及对环保、节能和降低工程投资的要求日益提高,脱硫溶剂经历了以下的发展过程:MEA→DEA→DIPA→MDEA。近年来又开发了复合MDEA溶剂。复合MDEA溶剂具有选择性好、不易降解、不易发泡、酸性气负荷高、能耗低,以及对设备腐蚀性小等特点,近来来国内外使用广泛。脱硫后的含高浓度的硫化氢富液采用集中再生的方法,为降低贫液中硫化氢含量,采用两段再生技术,两段再生后的贫液中硫化氢含量很低,适用于环保要求十分严格的场合,但两段再生工艺复杂,投资较大。

2 液化气脱硫醇

2.1 抽提氧化工艺

液化气和含有催化剂的碱溶液在抽提塔内逆流接触,硫醇与碱生成硫醇钠并转移至碱相中,碱液与液化气分离后进入氧化塔,在空气的作用下,碱液中的硫醇钠被氧化成二硫化物,碱液再生后循环利用。

RSH+NaOH→RSNa+H2O

4RSNa+O2+2H2O→2RSSR+4NaOH

COS水解机理:COS是线性分子,催化剂存在下,会发生水解反应:

COS+H2O→H2S+CO2+Q

该工艺成熟可靠,流程简单,缺点是会间断地排放废碱渣,操作波动时液化气携带碱液。

2.2 纤维膜工艺

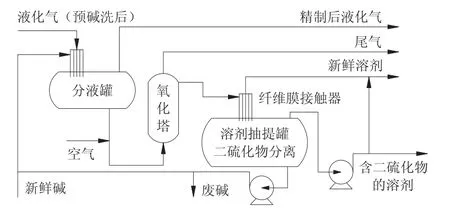

液化气经过滤后从上部进入纤维膜脱硫醇接触器,在纤维膜的表面液化气与碱液接触,硫醇被碱液抽提出来进入碱液相。因为纤维膜的存在,极大的增加了水相(碱液)与烃相(液化气)的接触面积,该过程抽提的效率很高,液化气中硫醇及可能含有的少量H2S被脱除,之后液化气和碱液依靠重力分开,脱除了H2S及硫醇的精制液化气从脱硫醇罐的顶部流出,罐底部分的碱液氧化再生后循环使用。MERICHEM纤维膜脱硫醇装置操作弹性大、开工率高、操作简单,所需操作人员少,设备数量少、尺寸小,节省了占地及设备投资。纤维膜脱硫工艺流程见图2[5~8]。

图2 纤维膜脱硫工艺

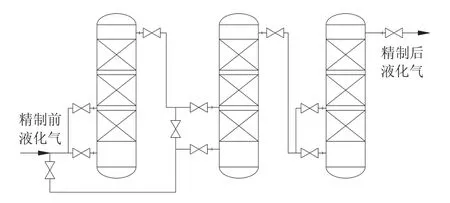

2.3 固定床无碱脱硫醇工艺

固定床无碱脱硫醇工艺以复合金属氧化物为催化剂,利用液化气中所溶解的微量氧将硫醇氧化成二硫化物,代替预碱洗和液—液抽提脱硫醇、氧化再生流程,整个过程不排放碱渣。该工艺具有7个特点:(1)流程简单,一次性投资少;(2)硫(包括微量的H2S、COS和硫醇)反应完全、彻底,无碱渣污染;(3)精脱除了H2S、COS等组分,简化了丙烯、丙烷精制工艺;(4)生产操作简便、操作费用低;(5)可以生产低硫、无硫液化气;(6)消除了不安全隐患;(7)产品液化气优质、稳定。固定床无碱脱硫醇工艺流程见图3。

图3 固定床无碱脱硫醇工艺

3 脱硫醇工艺的对比

液化气脱硫醇工艺对比见表1。

表1 液化气脱硫醇工艺对比

4 掺炼俄罗斯原油后脱硫工艺的选择

随着该炼油厂规模的扩大,必须新建原油二次加工装置。新建二次加工装置之前,首先要选择加工原油的组成。新建催化裂化装置原料组成:大庆蜡油:48.6×104t/a,占比30.4%;俄罗斯蜡油:7.4×104t/a,占比4.6%;大庆渣油:104×104t/a,占比65%。

根据上述装置的处理量,设计液化气脱硫规模为30×104t/a。装置脱硫部分数据见表2。

表2 装置近期脱硫部分数据/(mg·m-3)

根据以往出现的几次产品不合格情况,净化后的液化气总硫含量超过180 mg/m3后,液化气会出现铜片腐蚀不合格或是气分装置C4产品铜片腐蚀不合格,丙烯产品含硫不合格。

大庆原油产生的液化气中硫醇性硫以COS为主,进入气分装置后,主要进入精丙烯中,容易出现液化气精制后总硫含量合格,但精丙烯中的硫含量不合格。俄罗斯原油中硫含量是大庆原油的5.43倍,掺炼俄油务必导致液化气中的总硫含量较大上升。

针对以上3种脱硫醇工艺特点,再结合液化气原料性质或产品要求,优先选择纤维膜法脱硫醇技术,但此技术需要引进关键设备及工艺,投资高。

5 结束语

通过对几种液化气脱硫工艺的对比,结合该装置的操作经验,得出了掺炼俄油后采用胺法脱硫化氢加纤维膜法脱硫醇组合工艺脱硫的结论。针对液化气精制后总硫含量合格,但精丙烯中的硫含量不合格这一现象,可以在液化气精制装置的尾部,或是精丙烯产品出装置前增加一组固定床脱硫反应器,保证精丙烯产品含硫合格。

[1]王寒非,吴明清.液化气脱硫工艺现状研究[J].科技创新与发展,2013(16):65-66.

[2]陈永进,李敬,赵建强.液化石油气脱硫工艺探讨及应用[J].山东化工,2013,42(7):157-158.

[3]蒋明涛.Merox抽提氧化工艺和Merichem纤维膜工艺对比分析[J].企业科技与发展,2013(17):26-28.

[4]郭成,李晓辉,周世岩,等.MTBE原料C4降硫方案研究与应用[J].石油炼制与化工,2014,45(1):72-76.

[5]庹登新,谭海斌,唐乳林.纤维膜脱硫技术在液化气脱硫中的应用[J].石油化工安全环保技术,2012,28(2):56-61.

[6]杜平.无碱脱臭工艺的工业应用[J].石油炼制与化工,1995,26(3):65-66.

[7]刘琳,淳远,朱建华,等.固体碱上硫醇氧化反应中助剂的作用[J].燃料化学学报,2002,30(3):239-243.

[8]项玉芝,罗晓,韩文英,等.轻烃中羰基硫水解催化剂的制备及活性研究[J].现代化工,2013,33(9):48-51.

Comparative analysis of catalytic cracking liquefied gas desulfurization processes

Wang Lianjing

(Oil Refinery of PetroChina Daqing Petrochemical Company,Daqing163711,China)

This paper introduced main methods for removal of hydrogen sulfide and mercaptan.The removal of hydrogen sulfide from liquefied gas mainly uses the methods of dry desulphurization and wet desulfurization;the removal of mercaptan from liquefied gas mainly uses extraction oxidation process,fiber membrane process and fixed bed non-alkali mercaptan removal process.Comparisons were made from the aspects of technology maturity,process flow,equipment investment,and desulfurization effect,and the choice of liquefied gas desulfurization process was given after blending Russian oil.

liquefied petroleum gas;desulfurization;Russian oil;fiber membrane

TE64

B

1671-4962(2017)06-0019-03

2017-08-17

王莲静,女,工程师,2008年毕业于大庆石油学院化学工程与工艺专业,现从事常减压蒸馏装置工艺管理工作。