金属箔材轧制过程中第二相颗粒的尺寸效应研究

朱远志, 范伟龙, 刘 冉, 夏程伟, 李晓辉

(北方工业大学 机械与材料工程学院, 北京 100144)

金属箔材轧制过程中第二相颗粒的尺寸效应研究

朱远志*, 范伟龙, 刘 冉, 夏程伟, 李晓辉

(北方工业大学 机械与材料工程学院, 北京 100144)

金属箔材轧制时,箔材的厚度最小为几个微米.微米级甚至是亚微米量级尺寸的第二相颗粒都可能对基体的力学性能,甚至是箔材的表面形状造成影响.相对于基体而言,颗粒的软硬程度及其大小对轧制过程中箔材的影响是截然不同的.该文通过有限元模拟的方法研究了单个的硬质及软质第二相颗粒对箔材基体性能及形状的影响.论文中引入参量:颗粒直径/箔材厚度比(以下简称d/T).结果表明,箔轧时,相较于硬质颗粒而言,不同尺寸的软质颗粒对箔材的影响较大.第二相颗粒为软质颗粒时,应力集中程度及箔材表面变形程度随着颗粒尺寸的增大而增大,当d/T小于1/20时,第二相颗粒周边基体应力集中现象不明显;当d/T为1/20~1/5时,应力集中比较明显,箔材表面发生轻微变形;当d/T大于1/5时,基体中应力集中明显,箔材表面变形严重.第二相颗粒为硬质颗粒时,随着d/T的增加应力集中现象越不明显,基体表面几乎没有变形.

金属箔材; 第二相颗粒; 模拟; 变形

箔材在我国微电子、机械、医药、食品和建筑等诸多行业有非常广阔应用.箔材的生产水平可以看出一个国家的工业水平高低.金属箔材的厚度非常薄,一般为几十微米以下,有时甚至低至几微米.对于厚度如此小的箔材,轧制过程中坯料中的微小气孔、二次沉淀、夹杂物等小缺陷都可能导致材料表面质量和机械性能的恶化.同时,随着合金元素的增加,材料中可能会出现大量的第二相粒子,使得第二相对合金的影响显得更重要[1].这些颗粒可能对材料的强度或者是表面形状产生影响.而且随着这些颗粒种类、形状、尺寸、分布以及体积分数的不同,对箔材基体所产生的影响也可能不同[2-4].合金中第二相颗粒的尺寸从几十纳米到几十微米不等,其尺寸范围与箔材的厚度尺寸范围相当.因而第二相颗粒对于箔材的强度及表面质量的影响可能远大于第二相颗粒对于中厚板的影响.箔轧时,可能发生第二相颗粒周围严重的应力集中,最终导致箔材失效甚至断裂[5-6].另外在箔材的轧制过程中,较大的第二相颗粒可能对箔材表面形状产生重要影响.但到目前为止,人们并不确定多大尺寸的颗粒可能对箔材轧制产生较大影响.另外,不同性质颗粒对箔材轧制的影响也是一个值得研究的课题.

多年来,人们对如何利用第二相粒子来提高金属材料的性能进行了大量研究.Levin和Prangnell等的研究结果表明[7-8]:相对于较小的颗粒,在同一材料中较大颗粒更容易破裂.Ganguly和Mishnaevsky的研究结果表明[9-10]:在颗粒的团簇区有较大的内部应力,容易引起材料的破坏,而且颗粒聚集区域的应力集中现象随着颗粒的增大而增大.尽管第二相对基体的强化效果已研究了几十年,但对于单个颗粒对材料性能,特别是对于厚度只有几个微米的箔材性能及表面质量影响的研究并不多见.弄清箔材生产中,不同颗粒尺寸对于箔材性能及表面质量的影响,具有重要的实际意义和理论价值.

本文以典型箔材,1235铝合金箔材轧制为例进行研究.利用有限元分析技术对超薄箔材轧制过程中不同尺寸的硬质(第二相颗粒硬度大于基体)与软质(第二相颗粒硬度小于基体)第二相颗粒对金属箔材基体性能及金属箔材表面形状的影响进行研究.其研究结果对材料科技人员,特别是从事箔材轧制的工程技术人员可能有较好的参考价值.

1 计算模型建立

1.1 几何模型

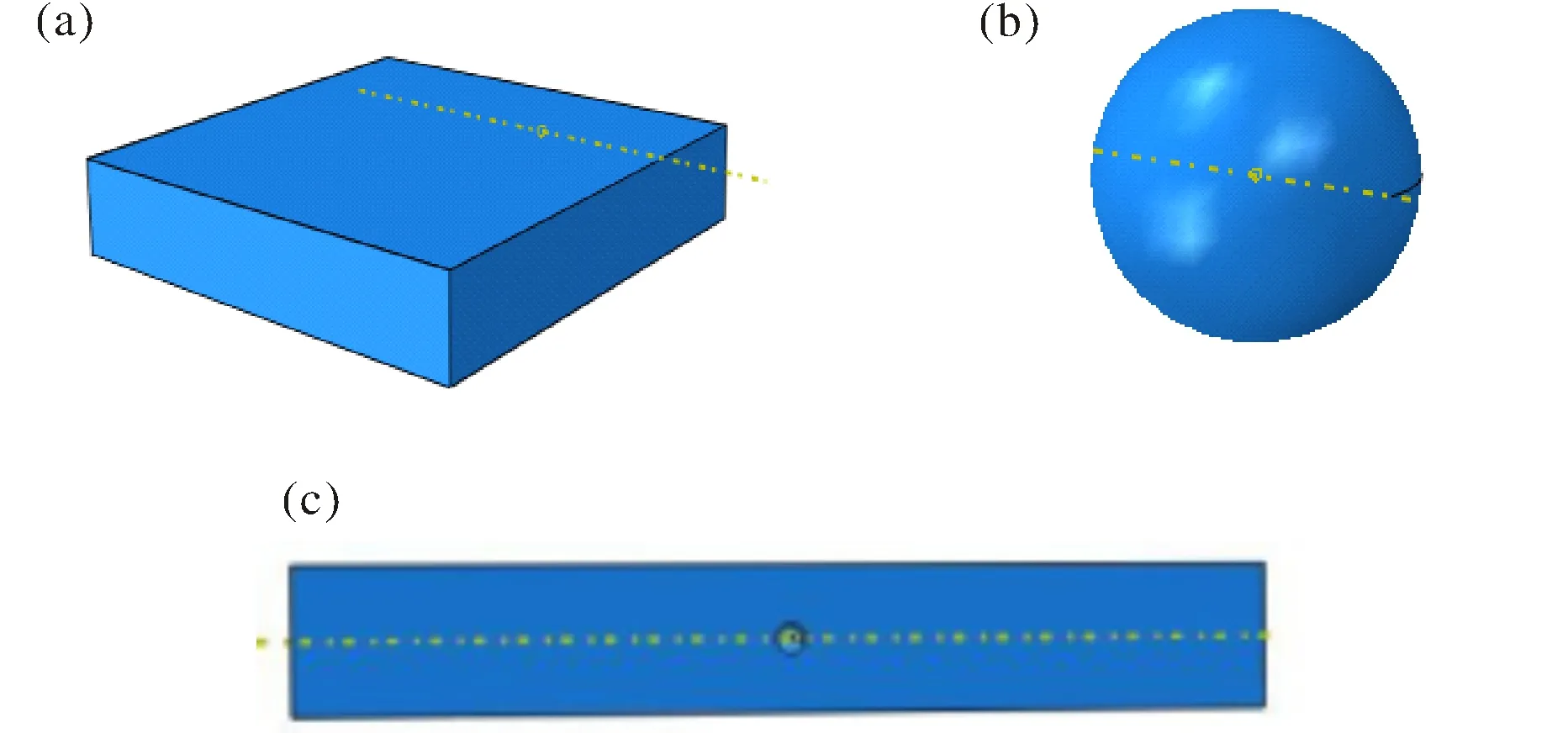

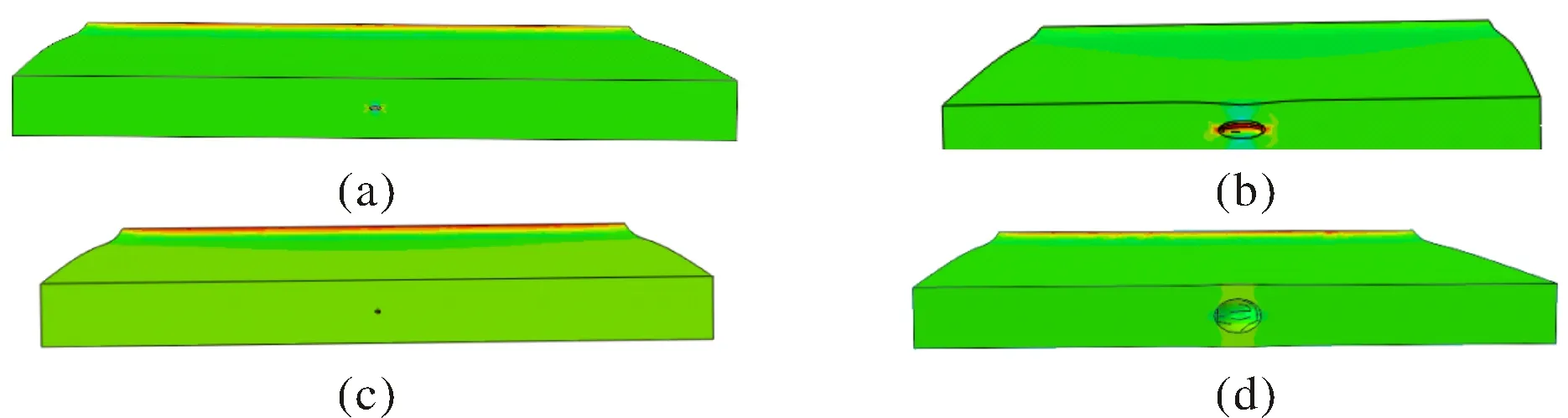

根据箔材的基本形状,建立尺寸为0.04 mm×0.04 mm×0.006 mm的铝金属基体几何模型(见图1a),第二相颗粒通常有圆形、正方形、三角形等形状,相比其他形状,球形颗粒应用较为广泛,因此本实验选择球形颗粒(见图1b),模拟时使第二相颗粒的体心与基体厚度方向的几何中心重合(见图1c);计算时,选取颗粒直径/箔材厚度比分别为1/20、1/5、1/2进行相应的模拟计算.

a)基体几何模型, b)第二相颗粒几何模型, c)第二相颗粒在箔材中分布位置模型.图1 箔轧时箔材中第二相颗粒几何模型Fig.1 Geometric model of the secondaryparticle in aluminum foils during its foil rolling process

1.2 材料的相关属性

本文采用的基体材料参数和第二相颗粒参数见表1[5,11-12].把相关材料属性参数分别赋予金属基体以及第二相颗粒.

表1 材料的基本属性参数

1.3 载荷及边界条件

轧制是金属箔材在一对旋转的轧辊中间进行变形.箔材在轧辊摩擦力和正压力作用下进行变形,减薄.因此,模拟研究时,在金属箔材厚度方向施加压应力,在箔材的长度方向施加拉应力.

1.4 颗粒尺寸大小的评价

第二相颗粒的绝对尺寸大小也许对箔材轧制来说没有太大的意义.但颗粒尺寸大小与箔材厚度的比例更能反映颗粒与箔材之间的尺寸关系.因此,本论文中引入比例因子,第二相颗粒直径/箔材厚度比,即d/T,通过计算来模拟研究和评价不同的d/T对基体箔材性能及形状的影响.本论文选用的d/T分别为:1/2,1/5和1/20.

2 模拟结果

2.1 不同d/T下第二相颗粒周边基体的应力集中现象

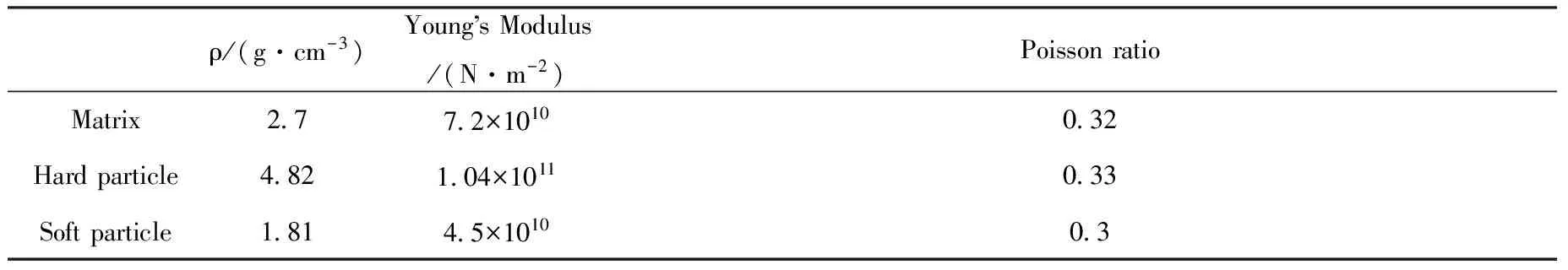

去除第二相颗粒后,与第二相颗粒接触处基体的应力分布情况见图2.由图可知,第二相颗粒为软质颗粒时,当d/T为1/20,基体周围能看到较小的应力集中现象(见图2a);随着d/T比例的增加,第二相颗粒周边基体的应力集中现象越来越明显,当d/T达到1/2时,应力集中现象非常严重,区域明显变大,且程度明显加深(见图2c).第二相颗粒为硬质颗粒时,当d/T为1/20,基体周围能看到较小的应力集中现象(见图2d);随着d/T的增加,第二相颗粒周边基体的应力集中现象越来越不明显,d/T增大到1/2时,几乎没有什么应力集中现象(见图2f).

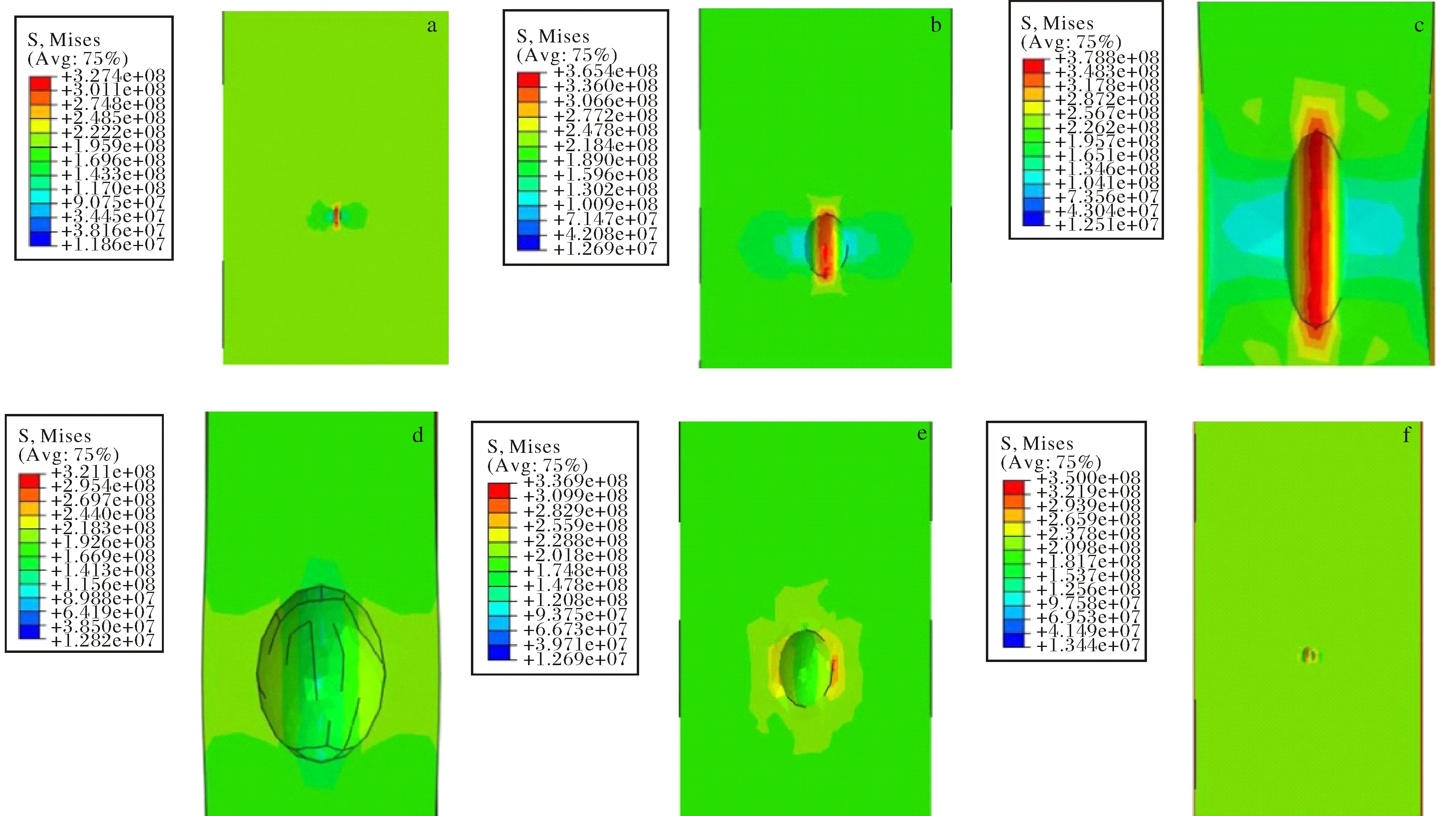

2.2 不同d/T下第二相颗粒内部的应力集中现象

第二相颗粒存在于基体内部,其内部应力的变化情况也可能影响箔材的力学性能.在不同d/T时,计算第二相颗粒内部的应力集中情况,结果如图3所示.图3表明,在第二相颗粒为软质颗粒的情况下,当d/T较小时,第二相颗粒的应力分布比较均匀(见图3a);随着d/T数值的增加,第二相颗粒的应力分布情况趋于局部化(见图3c).在第二相颗粒为硬质颗粒的情况下,当d/T较小时,第二相颗粒的应力分布集中现象明显(见图3d);随着d/T数值的增加,第二相颗粒的应力分布情况趋于均匀化,颗粒内部的应力集中程度减小(见图3f).

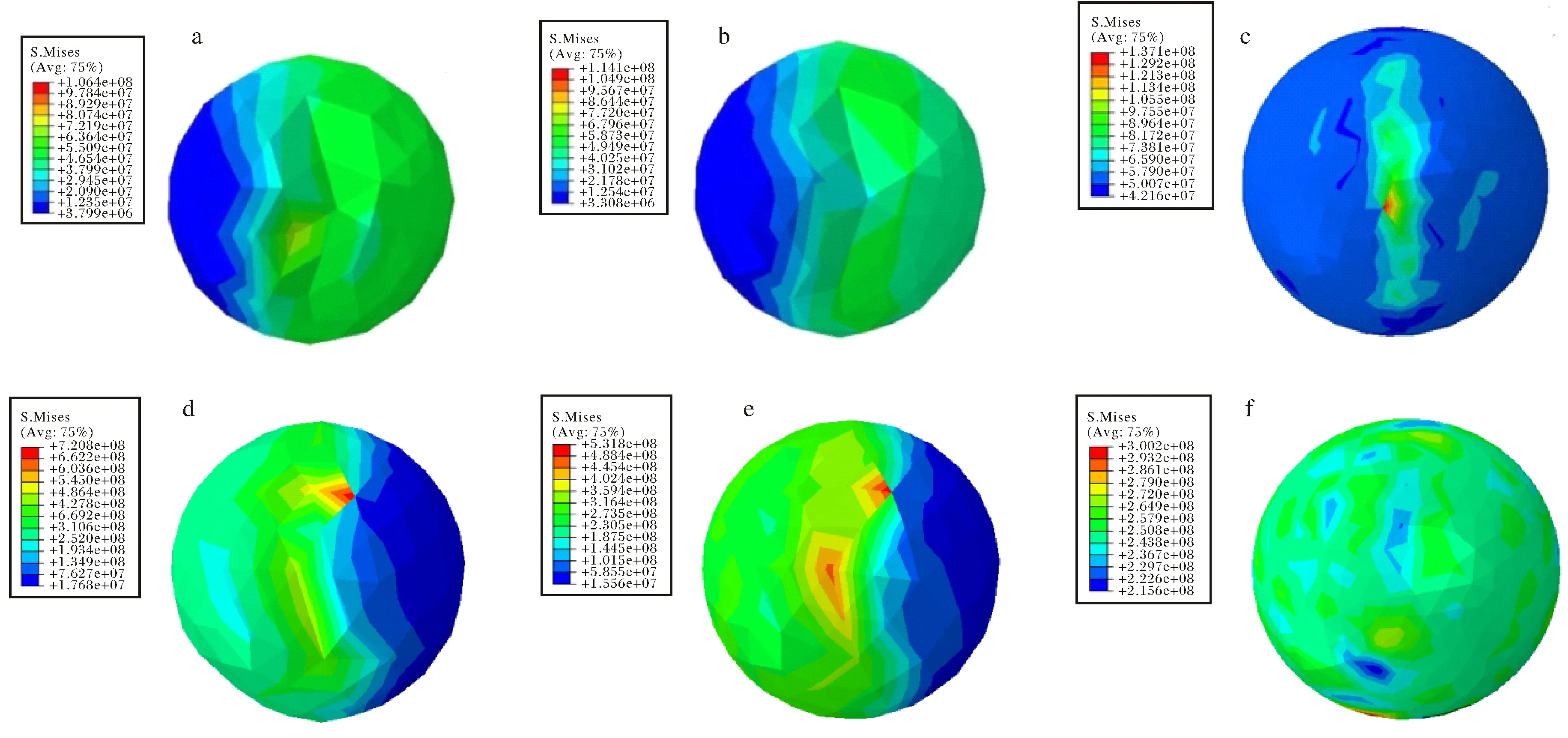

2.3 不同d/T下箔材表面形状的变化

第二相颗粒的存在对箔材基体的表面形状可能会产生一定的影响.本文对不同性质的第二相颗粒对箔材表面形状的影响进行了研究,研究结果见图4.图4表明,当第二相颗粒为软质颗粒时,在d/T较小时,箔轧时箔材的表面形状并不受第二相颗粒的影响(见图4a);当d/T达到1/2时,由于第二相颗粒的存在,箔材表面的形状受到第二相颗粒的影响非常明显(见图4b).基体中与第二相颗粒接触位置变形严重.第二相颗粒为硬质颗粒时,d/T较小时,箔材表面形状基本不受第二相颗粒的影响,表面外形在箔材轧制过程中保持平直(见图4c);

(a)、(b) 、(c) 为软质颗粒; (d)、(e)、(f) 为硬质颗粒; (a)、(d)中d/T=1/20,(b)、(e)中d/T=1/5,(c)、(f)中d/T=1/2.图2 不同颗粒/基体硬度比时基体中的应力集中现象Fig.2 The stress concentration in the matrix at different thickness ratio of the particle to the matrix

(a)、(b) 、(c) 为软质颗粒; (d)、(e)、(f) 为硬质颗粒; (a)、(d)中d/T=1/20,(b)、(e)中d/T=1/5,(c)、(f)中d/T=1/2.图3 不同比例下第二相颗粒的应力集中现象Fig.3 The stress concentration phenomenon of second phase particles under different proportion

继续增大d/T的数值,如达到1/2,箔材的表面形状受到第二相颗粒存在的影响仍然比较小(见图4d).

a,b)为软质颗粒,c,d)为硬质颗粒;a,c) d/T=1/20 b,d) d/T=1/2.图4 第二相颗粒对箔材表面形状的影响Fig.4 Effect of secondary particle on the foil surface shape in foil rolling

3 讨论

对于硬质和软质颗粒的硬化效应而言,它们遵循不同的规律.

若第二相颗粒为硬质颗粒时,箔材轧制过程中,当基体中位错产生运动,并与第二相颗粒相遇,运动位错将受到第二相颗粒的阻挡.这时,位错可能选择两种方式越过第二相颗粒.一种是位错线直接切割通过第二相颗粒,第二种是位错线发生弯曲,然后绕过第二相颗粒[13-15].但对于硬质颗粒而言,根据位错线与第二相颗粒作用力的公式[16]:

τ=Gb/2R,

(1)

其中,G为第二相颗粒剪切模量,b为运动位错的柏氏矢量,R为第二相颗粒的半径.由于硬质颗粒的剪切模量G很大,这时,位错切割通过第二相硬质颗粒时会遇到很大阻力[17],而通过位错线的弯曲,绕过第二相颗粒所需的力比较小,消耗的能量会比较低.这时,位错线会选择绕过的方式,跨越第二相颗粒.由公式(1)可知,对于不同尺寸的硬质颗粒而言,那么半径较小的第二相颗粒,所需的剪切应力比较大,造成的应力集中也会更加明显,这一点和模拟结果相一致(见图3d~图3f).

当第二相颗粒为软质颗粒时,其剪切模量比较低.箔材轧制过程中,相对绕过方式而言,基体中的运动位错以切割的方式越过第二相颗粒所需的力较小,消耗的能量比较低.这时,当基体中的位错与第二相颗粒相遇时,运动位错以切割的方式越过第二相颗粒这一障碍.在切割颗粒的过程中,粒子内部产生变形,出现了新的界面,界面能升高.颗粒越大,切过的界面面积越大,所需的剪切应力越大,颗粒中的应力集中现象越明显(见图3a~图3c).与颗粒相邻的基体位置的应力集中度也随着颗粒直径的增加而变得明显(见图2a~图2c).

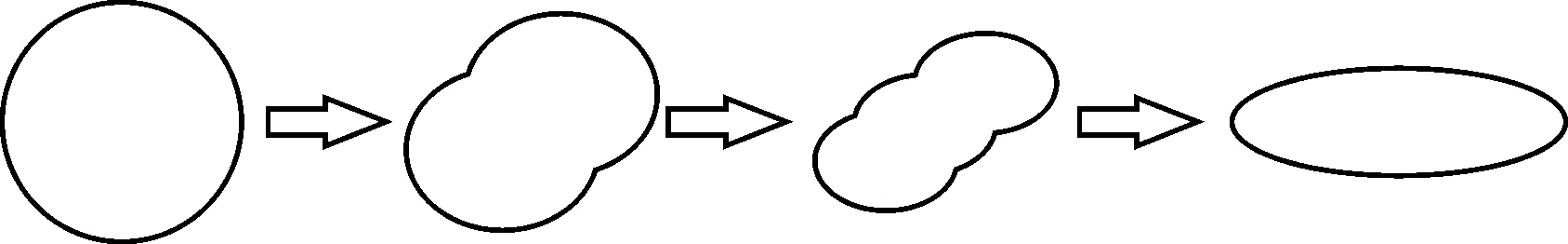

箔轧时,第二相颗粒为硬质颗粒时,位错运动是绕着第二相颗粒前行的,第二相颗粒的形状没有发生大变化.而第二相颗粒为软质颗粒时,其剪切模量小于基体,位错通过切割的方式越过第二相颗粒,这种切割方式会造成颗粒形状的变化,具体见图5.

图5 切割机制造成软质颗粒的拉长和高度的降低Fig.5 Schematic illustration of the deformation on soft secondary particle by continuous dislocation shearing mechanism

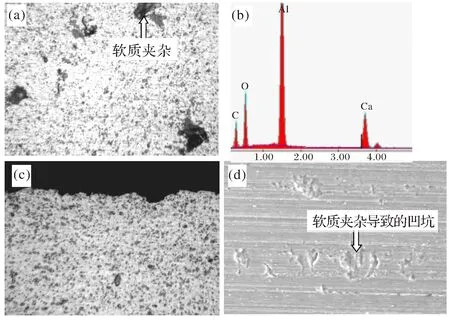

图5表明,在一次剪切应力作用下,在球形软质颗粒表面会切割出一个台阶,在第二次剪切应力条件下,又切割出另外一个台阶,多次切割后,软质颗粒会被拉长,高度方向的尺寸会降低.软质颗粒上下层的金属就易于向软质颗粒中心流动,造成软质颗粒上层和下层基体的局部变形,会在基体金属(箔材)上下表面形成类似于缩颈的变形现象,影响到箔材的表面形状.该现象在铝合金箔轧时可以看到(见图6).铝合金箔轧时,箔材中的软质夹杂物(见图6a所标示)被拉长,并形成表面凹坑(见图6d),影响到箔材的表面质量.试验结果与模拟结果非常吻合.

a)含有软质夹杂颗粒的箔材表面, b)软质夹杂物的成分, c)含夹杂物箔材轧制后的截面形貌, d) 含夹杂物箔材轧制后的表面凹坑.图6 铝合金箔轧时表面的软质夹杂物造成的表面凹坑Fig.6 Pits formed at the surface of foils with soft inclusions in the foil rolling process

4 结论

模拟研究了箔材轧制过程中不同大小和性质的第二相颗粒对基体的强化效应及箔材表面形状的影响,得到如下结论.

1) 箔轧时,当第二相颗粒为硬质颗粒时,随着d/T的增加,第二相颗粒周边基体的应力集中现象越来越不明显;当第二相颗粒为软质颗粒时,随着d/T的增加,第二相颗粒周边基体的应力集中现象越来越明显.

2) 箔轧时,当第二相颗粒为硬质颗粒时,随着d/T的增加,箔材的表面形状变化不明显,箔材的表面形状受到第二相颗粒存在的影响较小;当第二相颗粒为软质颗粒时,箔材的表面形状变化明显,随着d/T的增加,箔材表面局部变形越来越严重.

[1] 曾周亮, 宁康琪, 彭北山. 高强铝合金第二相强化及其机理[J]. 冶金丛刊, 2008(4):5-7.

[2] 王国承, 王铁明, 尚德礼, 等. 超细第二相粒子强化钢铁材料的研究进展[J]. 钢铁研究学报, 2007(6):5-8.

[3] 张永皞, 张志清, 林 林. 3xxx系罐身铝合金第二相及其对加工过程的影响研究进展[J]. 材料导报, 2012,13:101-108.

[4] 麻晓飞. 第二相粒子形状对晶粒长大的元胞自动机仿真的影响[J]. 热加工工艺, 2011,22:25-28.

[5] ZHU Y Z, WAN Q, LI B L, et al. The three dimensional modeling of effect of surface intermetallic phase on surface defects of Al-FeSi aluminum foils during twin-roll custing[J]. Transactions of Nonferrous Metals Society of China, 2014,24:477-483.

[6] 张国君, 袁生平, 王瑞红, 等. 粗大第二相及时效析出相对Al-Mg-Si合金延性断裂的耦合影响[J]. 中国有色金属学报, 2009,11:1894-1901.

[7] LEVIN M, KARLSSON B. Crack initiation and growth during low-cycle fatigue of discontinuously reinforced metal-matrix composites[J]. International Journal of Fatigue, 1993,15:377-387.

[8] PRANGNELL P B, RPBERT S M, et al. The effect of particle distribution on damage formation in particulate reinforced metal matrix composites deformed in compression[J]. Materials Science and Engineering A, 1996,220:41-56.

[9] GANGULY P, POOL W J. Influence of reinforcement arrangement on the local reinforcement stresses in composite materials[J]. Journal of the Mechanics and Physics of Solids, 2004,52:1355-1377.

[10] MISHNAEVSKY L, DERRIEN K, BAPTISTE D. Effect of microstructure of particle reinforced composites on the damage evolution: probabilistic and numerical analysis[J]. Composites Science and Technology, 2004,64:1805-1818.

[11] 王适之, 朱远志. 基于ABAQUS颗粒大小及分布对铝合金板材扎制的影响有限元模拟[J]. 工业技术创新, 2015(4):406-410.

[12] 黄海军, 韩秋华. 镁及镁合金的特性与应用[J]. 热处理技术与装备, 2010(3):6-8+13.

[13] 雍岐龙, 孙新军, 郑 磊, 等. 钢铁材料中第二相的作用[J]. 科技创新导报, 2009(8):2-3.

[14] 李秀清, 赵友昌. 变形锰黄铜的位错蠕变[J]. 华中师范大学学报(自然科学版), 1991,25(2):166-168.

[15] 甘仲惟, 郑启光, 唐成春. 1Cr18Ni9Ti激光表面熔覆合金结构相的研究 [J]. 华中师范大学学报(自然科学版), 1997,31(4): 410-414.

[16] 胡赓祥, 蔡 珣, 戎咏华. 材料科学基础[M].上海:上海交通大学出版社, 2010:189-191.

[17] 艾桃桃. 第二相强化和固溶强化三元碳化物Ti3AlC2的研究[J]. 中国陶瓷, 2013(6):1-4+8.

Thesizeeffectofdifferenttypesofsecondaryparticlesinmetallicfoilsduringitsfoilrollingprocess

ZHU Yuanzhi, FAN Weilong, LIU Ran, XIA Chengwei, LI Xiaohui

(School of Mechanical and Materials Engineering, North China University of Technology, Beijing 100144, China)

In foil rolling, the minimum thickness of metallic foils is usually several microns, while the size of the secondary particles in alloys is from several nano-meters to tens of microns. It is necessary to know the effect of hard and soft particles in different sizes on stress concentration and the shape of the foil surface in the foil rolling process. In this study, a parameter of particle diameter to foil thickness ratio has been introduced. Finite element simulation was used to investigate the effect of this parameter on the mechanical properties and the shape of the foil surface. It is found that for soft particles when thed/Tis less than 1/20, the second particles result in a slight effect on stress concentration of its surrounding matrix and foil surface shape. Whend/Tis in 1/20~1/5, the stress concentration caused by the secondary particle is dramatic, and the surface shape change of foil is observed. When this ratio is over than 1/5, severe stress concentration and surface shape distortion occurs. For hard particles with the increment ofd/T,the second particles have nearly no effect on stress concentration of its surrounding matrix and foil surface shape.

foil rolling; secondary particle; simulation; size effect

2017-03-26.

国家自然科学基金项目(51675007);北京市长城学者项目(CIT&TCD20140301).

*通讯联系人. E-mail: tozyz1@163.com.

10.19603/j.cnki.1000-1190.2017.06.012

1000-1190(2017)06-0791-05

TG335.5

A