机械球磨和热挤压制备超细晶5083铝合金的显微组织与力学性能

李 萍,周 昊,潘伟平,刘东明

机械球磨和热挤压制备超细晶5083铝合金的显微组织与力学性能

李 萍1,周 昊2,潘伟平1,刘东明1

(1. 山东大学 液固结构演变与加工教育部重点实验室,济南 250061;2. 山东钢铁股份有限公司 莱芜分公司,莱芜 271100)

采用室温机械球磨、热等静压和热挤压工艺制备超细晶5083铝合金,利用X射线衍射(XRD)、透射电镜(TEM)对材料的显微组织进行分析和观察,并对所制备材料的化学成分、密度、硬度和拉伸性能进行测定,在理论分析的基础上,半定量估算各种强化机制对材料强度的贡献。结果表明:制备的超细晶5083铝合金的平均晶粒尺寸为322 nm,相对密度为99.72%,屈服强度和抗拉强度分别为560 MPa和566 MPa,断后伸长率为6.3%;断裂方式为微孔聚集型断裂;强化机制包括细晶强化、弥散强化、固溶强化、位错强化,其中以细晶强化和弥散强化的贡献最大。

超细晶;5083铝合金;机械球磨;显微组织;力学性能;强化机理

5083铝合金具有较低的密度、较高的强度与韧性、良好的焊接性和耐蚀性等特点,广泛应用于飞机、汽车、船舶、发射塔、钻井平台、装甲车等领域[1−4]。在轻量化和高速化的要求下,航空航天和现代交通运输等对铝合金的性能提出了更高要求。细晶化(即制备具有超细晶(晶粒尺寸100~1000 nm)或者纳米晶(晶粒尺寸<100 nm)组织的材料)是提升材料性能的一个重要发展方向[5−8]。块体纳米晶/超细晶5083铝合金的制备方法有很多,其中粉末冶金是目前最重要的制备方法之一。例如LAVERNIA等[9]通过液氮球磨、冷等静压和热挤压的方法制备了平均晶粒尺寸为150 nm的超细晶5083铝合金,其屈服强度达到713 MPa,抗拉强度达到720 MPa,断后伸长率约为0.3%。LIU等[10]通过液氮球磨和放电等离子烧结制备了块体纳米晶/超细晶5083铝合金,其抗压强度超过700 MPa,并分析了工艺参数对材料致密度及力学性能的影响。马秀华等[11]研究液氮球磨对5083铝合金粉末合金结构和稳定性的影响,结果表明:液氮球磨有利于Mg固溶于Al基体中并且形成的氧化物和氮化物提高了材料的热稳定性。

通过以上分析可见:在通过粉末冶金制备纳米晶/超细晶块体5083铝合金的工作中,其粉末是通过液氮低温球磨方法制备的,还未见室温机械球磨制备5083铝合金粉末的报道。液氮球磨是在液氮环境下对粉末进行球磨,可以有效地抑制材料的动态回复和再结晶,从而快速实现晶粒细化,并且在球磨过程中引入氮化物等提高材料的稳定性和强度[12−13],但是液氮球磨成本较高。本文作者拟在惰性气体保护下通过室温机械球磨、热等静压和热挤压制备具有超细晶结构的5083铝合金材料,并对所制得材料的显微组织和力学性能进行分析,以期为低成本高性能铝合金的研制和工程应用提供数据。

1 实验

将氮气雾化的5083铝合金粉末在氩气保护下机械球磨8h,球磨前加入约0.2%(质量分数)的硬脂酸(C17H35COOH)作为过程控制剂。球磨罐与磨球均为不锈钢,球料比为10:1。5083铝合金粉末的化学成分为Al-4.2Mg- 0.69Mn-0.19Fe-0.6Cr-0.14Si(质量分数,%)。将球磨后的粉末装入铝罐,在400 ℃下除气20 h,使真空度低于8 mPa。除气完成后进行热等静压处理,温度为325 ℃,压力为172 MPa,保温保压4 h。将热 等静压后的样品加工成直径为25 mm的圆柱体。最后将样品在350 ℃下进行热挤压,挤压比为10:1。

采用阿基米徳排水法对块体材料进行密度测试。采用电感耦合等离子体原子发射光谱法分别对球磨粉末和块体材料中的O、H、C、N元素进行化学分析。采用Philips CM12型透射电镜观察粉末、热等静压和热挤压后5083铝合金的组织形貌,加速电压为120 kV。采用D/MAX-RB X射线衍射分析仪(XRD)对粉末和挤压样品进行物相分析,并计算挤压样品的晶粒大小和微观应变,采用步进慢扫,步长为0.02°,角度范围为30°~90°,采样时间每步4s。采用DHV−1000型显微硬度计进行硬度测试,加载载荷为0.98 N,加载时间为10 s,每个样品测量13个点取平均值。拉伸测试采用Instron8801万能试验机,拉伸速率为1×10−3s−1。采用Philips/FEI XL30型扫描电镜对拉伸断口进行观察。

2 实验结果

2.1 化学成分

球磨态粉末及块体5083铝合金主要杂质元素及含量见表1。由表1可以看出,挤压后的样品H含量从3.38×10−4降到0.59×10−4,O含量从0.54%降为0.463%,N含量和C含量基本保持不变。O元素主要来自雾化粉末表面的氧化膜,这些氧化膜在球磨过程中不断破碎,并被包埋在粉末中[13],C、H元素主要来自于过程控制剂。

表1 球磨态粉末和挤压样品的杂质元素含量

2.2 致密性

经测量挤压样品的密度为2.6624 g/cm3,5083铝合金的理论密度为2.67 g/cm3[10],经计算相对密度为99.72%,致密度较高。

2.3 XRD分析

图1(a)所示为球磨态粉末和挤压样品的XRD谱。由图1(a)可见,无论是球磨态粉末还是挤压样品观察到的主要是Al的衍射峰。同时对比两者图谱发现,球磨态粉末较挤压样品相应的衍射峰强度低,宽度大,这说明球磨粉末晶粒小,经过热等静压和热挤压后晶粒有一定程度长大。对于挤压样品,除Al的衍射峰外还观察到一些强度较弱的衍射峰,见图1(b),它们分别对应Al2O3相和Al6Mn相。由此可以推测,Al6Mn是在热等静压或热挤压后才出现的。在5083铝合金中,析出的第二相通常以Al6Mn或Al6(Mn,Fe)化合物的形式存在[14]。Al2O3相来自于雾化粉末表面的氧化膜,这些氧化膜在球磨过程中不断破碎,并被包埋在粉末中,挤压后成为分散在Al基体中的第二相 颗粒。

合金元素固溶在Al基体中会使基体晶格发生畸变,致使晶格常数发生变化。为了确定合金元素的固溶情况,可以通过X射线衍射并结合函数外推法计算基体Al的晶格常数,立方晶系的晶格常数计算公式为[15]

式中:为晶面指数;=0.15406 nm为X射线波长;为布拉格角。

外推函数一般采用Nelson公式[15]:

对−()进行线性拟合,当趋近90°,即cos趋近0时,拟合直线在轴上的截距即为基体Al的晶格常数[15]。图1(c)所示是挤压样品晶格常数拟合结果,其纵截距值为0.40654 nm,较纯Al的晶格常数(0.40495 nm)大。HATCH等[16]研究报导,每1%Mg元素固溶在Al晶格中会使晶格常数增加0.46 pm,其余元素如Mn会使晶格常数减少0.66 pm,Cr减少1 pm,Si减少0.18 pm。根据Al基体晶格常数的改变量可以推断绝大部分Mg元素固溶在Al基体中。

此外,晶粒细化和微观应变也可通过XRD谱进行分析。当晶粒细化与微观应变同时存在时,平均晶粒尺寸及微观应变满足以下方程[17]:

式中:β为积分宽度,单位为弧度;K为常数,通常取1[17]。这就是通常所说的“积分宽度法”。扣除背底和仪器宽化后,对β2/tan2θ−β/(tanθ∙sinθ)进行线性拟合,见图1(d)。由方程(3)可见:拟合直线的斜率等于λ/d,截距等于25e2,经计算,d=91 nm,e=0.00037。由于用X射线衍射方法计算出的晶粒尺寸包括亚晶粒、位错胞等[18],故比TEM统计出来的平均晶粒尺寸小。根据计算出来的晶粒大小和微观应变还可以计算位错密度,其计算公式为[19]

式中:为位错密度,柏氏矢量的取值为0.286 nm[20],经计算挤压样品的位错密度为4.94×1013m−2。

2.4 微观组织

图2所示为球磨后5083铝合金粉末的TEM像及其选区电子衍射花样。5083铝合金粉末经球磨后存在等轴晶和被拉长晶粒两种形貌,其中大约60%为等轴晶,40%为被拉长晶粒,晶粒尺寸分布在20~150 nm之间。选区电子衍射采用的光栅直径为0.5 μm,SAED谱呈连续环状,说明晶粒间为大角晶界,其中少量光亮衍射斑点的存在说明有大尺寸晶粒存在[21]。粉末在球磨初期经历塑性变形使得粉体颗粒被压扁拉长形成亚晶,微观表现为晶粒被拉长,随着球磨时间的增加会形成随机分布的大角度晶粒,近似呈等轴晶[22]。

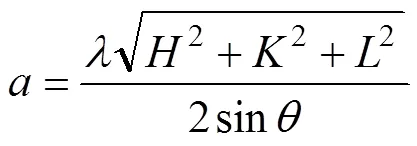

图3(a)所示为热等静压后5083铝合金的TEM形貌及其选区电子衍射花样。从图3(a)中可见,等轴晶随机分布的,同时也观察到一些不规则晶粒;环状的SAED谱表明晶粒间为大角晶界。图3(b)所示其对应的晶粒大小统计分布图,通过对505个晶粒进行统计,其平均晶粒尺寸为157 nm,其中80%的晶粒尺寸小于200 nm。

图2 球磨后5083铝合金粉末的TEM像及其SAED谱

图3 热等静压后5083铝合金的TEM像(SAED谱)及其晶粒大小统计分布图

图4(a)所示为沿挤压方向的低倍TEM形貌及其选区电子衍射花样,图4(b)所示为高倍TEM形貌。从图4(a)和(b)中可见:在挤压方向上以等轴晶为主,有些晶粒虽然被拉长,但其长宽比并不大。选区电子衍射采用的光栅直径为1.5 μm,环状的SAED谱同样说明晶粒间为大角晶界,同时较大的光亮点说明有大尺寸晶粒存在。此外,在铝基体和晶界附近分布着大量的第二相(见图4(c)中圆圈内),这与XRD分析结果相符合。图4(d)所示为其对应的晶粒大小统计分布图,通过对443个晶粒进行统计,其平均晶粒尺寸为322 nm,其中89%的晶粒尺寸小于500 nm。5083铝合金粉末经过除气(400 ℃、20 h)、热等静压(325 ℃、4 h)和挤压(350 ℃)后,晶粒尺寸仍保持在超细晶范围内,表现出较好的稳定性。其稳定性较好可能与以下几点因素有关:1) 溶质元素的影响,5083铝合金中的合金元素主要是Mg,还包括Mn、Fe、Cr、Si元素,这些合金元素固溶在Al基体或晶界处,阻碍晶界迁移,抑制晶粒长大;2) 析出相的影响,从基体中析出的Al6Mn相分布在晶界附近,起到钉扎作用,阻碍晶界的迁移,使晶界迁移速度降低,抑制晶粒长大[14];3) 破碎的Al2O3分布在基体中,同样可以钉扎晶界,阻碍晶界迁移,抑制晶粒长大[23]。

图4 挤压后5083铝合金的TEM像(SAED谱)及其晶粒大小统计分布图

2.5 力学性能

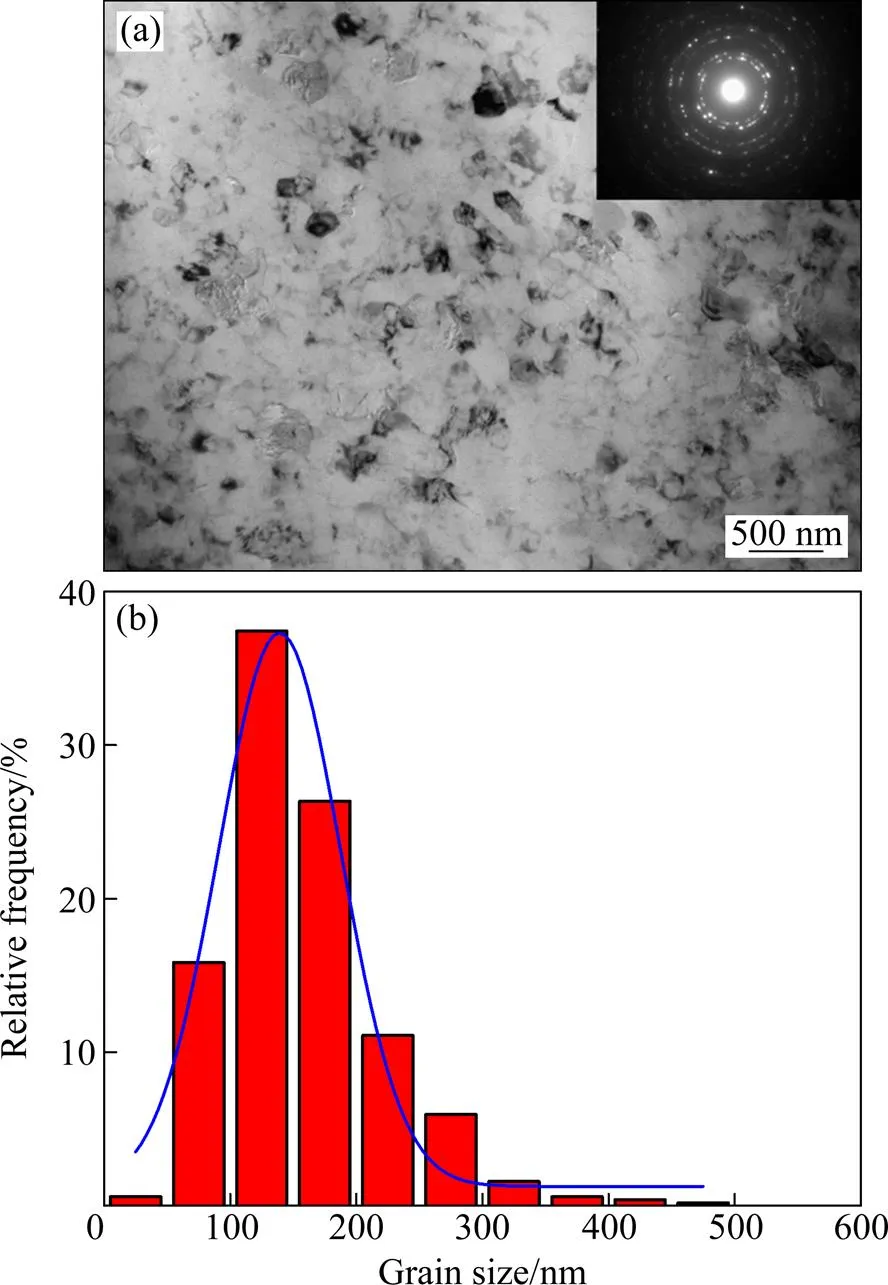

对挤压态5083铝合金样品进行室温拉伸试验,其应力应变曲线如图5(a)所示,材料的屈服强度、抗拉强度分别为560 MPa和566 MPa,断后伸长率为6.3%。同时观察到应力应变曲线在1.2%应变处出现应力降落,其原因可能是位错在外力的作用下脱离了弥散相、固溶原子的钉扎作用,导致应力降落。随后的拉伸过程是由位错增殖与脱离钉扎共同作用的结果。当位错增殖速度大于脱离钉扎速度,出现硬化现象,当位错增殖速度小于脱离钉扎速度,则出现软化现象。类似的力学性能在文献[24]中也曾有过报道。宏观断口与拉伸轴向约成45°(见图5(b))。

图5 挤压态5083铝合金的拉伸结果

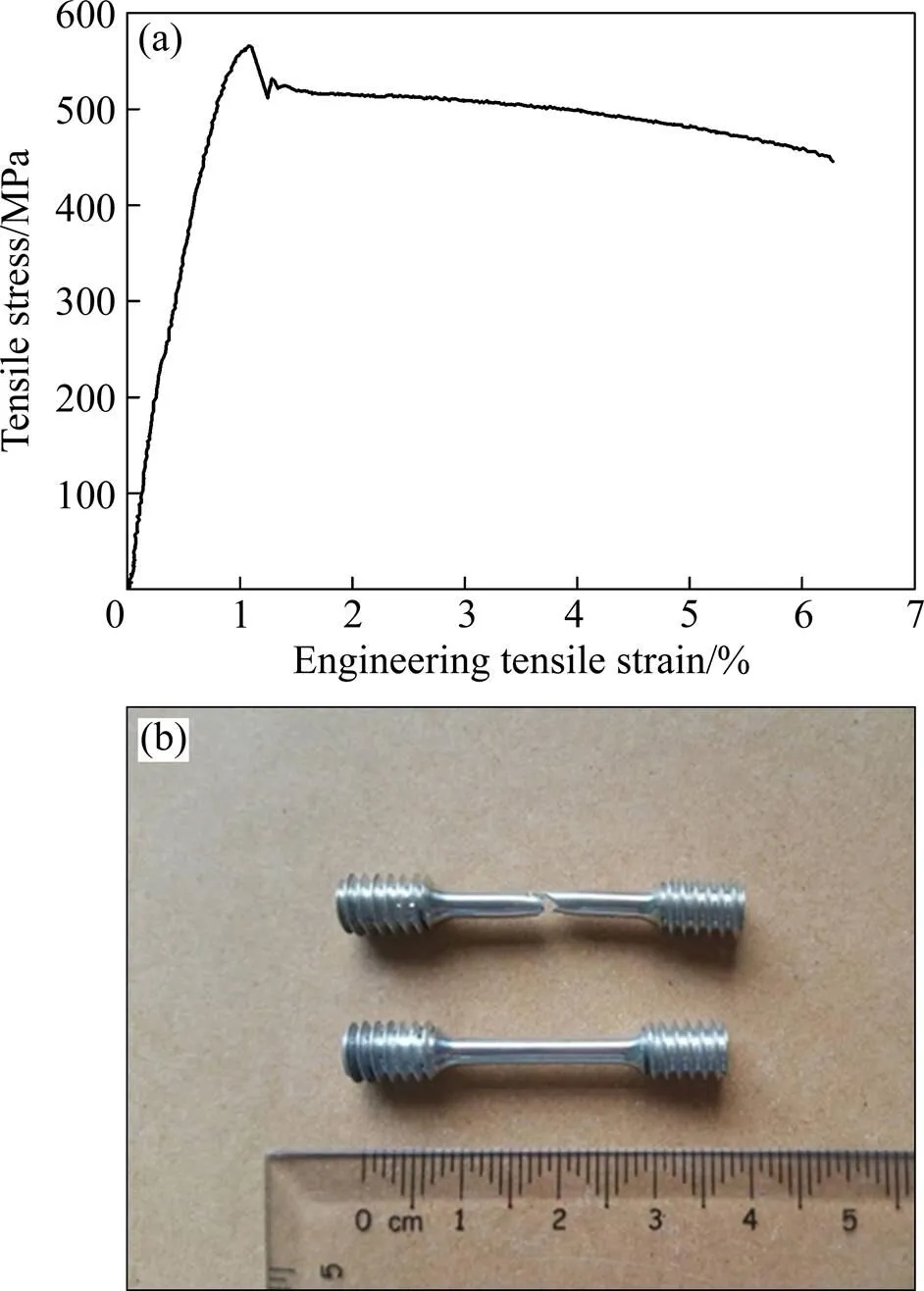

图6所示为拉伸断口的SEM像。从图6中可以观察到大小不等的圆形韧窝以及微裂纹,这属于微孔聚集型断裂的典型特征[25]。其破坏过程可能如下:随着变形量的增加,第二相与基体塑性变形不协调产生分离而形成微孔,这些微孔长大、聚集形成微裂纹,随着变形量的进一步增大,微裂纹相互连通,最终导致材料的断裂[26]。韧窝是微孔聚集型断裂的基本特征,韧窝的大小与材料晶粒大小、第二相质点的大小和密度密切相关。一般规律是晶粒和第二相越小,韧窝也越小[25]。由于本研究中晶粒和第二相质点尺寸较小,所以观察到大量的细小韧窝。

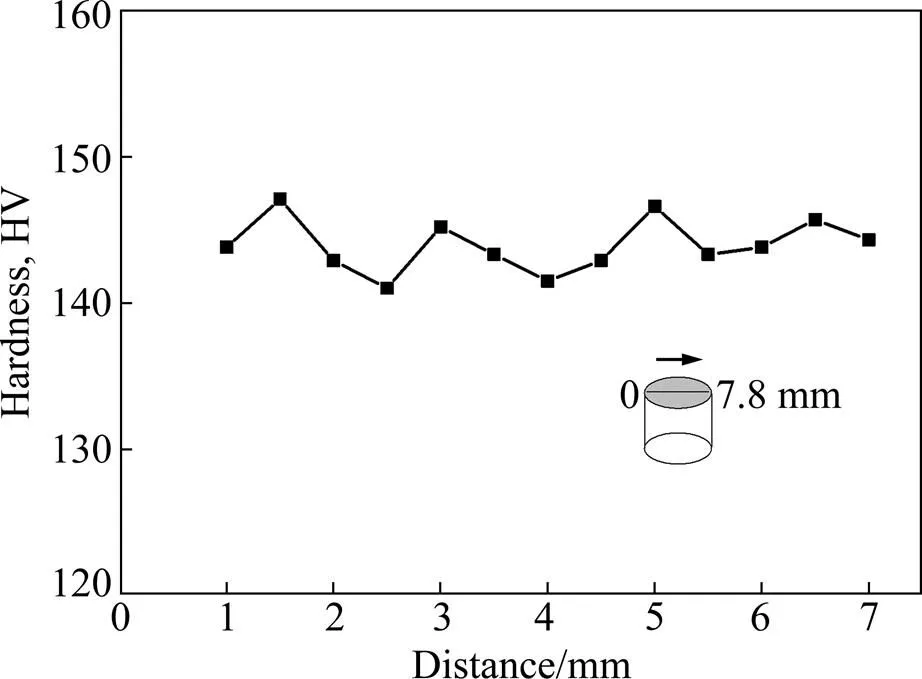

对挤压态5083铝合金样品进行硬度测试,从边缘开始每隔0.5 mm测量一个点,结果如图7所示,硬度最大值为147.1HV,最小值为141HV,其平均硬度为(143±2.3)HV,整个横截面硬度变化不大,说明组织和性能均匀。

图6 拉伸试样的断口形貌

图7 挤压态5083铝合金横截面上硬度分布

3 分析与讨论

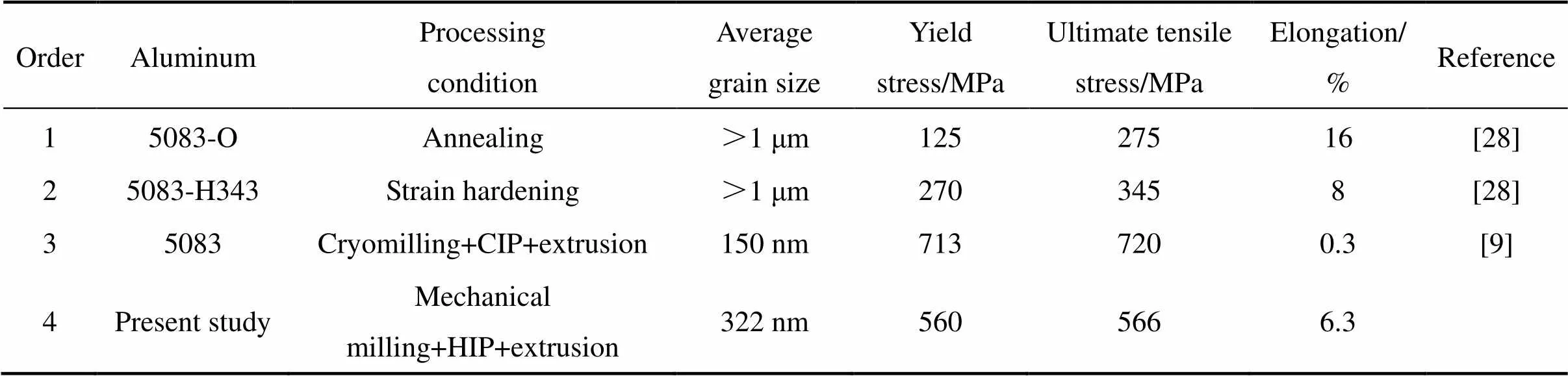

表2列出了不同制备方法下的5083铝合金的拉伸性能。由表2可见,本方法制备下的5083铝合金比传统铝合金(5083-O、5083-H343)的屈服强度、抗拉强度提高了60%左右。表中3号样品是通过液氮球磨、冷等静压以及热挤压制备的晶粒尺寸为150 nm的5083铝合金,表现出很高的强度,其屈服强度和抗拉强度分别为713 MPa和720 MPa,但是塑性只有0.3%[9]。液氮球磨可以抑制动态回复,提高位错密度,在较短的时间内细化晶粒,并且引入的氮化物和氧化物起到钉扎晶界的作用,使材料具有更高的强度和稳定 性[27],但是成本较高。本文作者通过室温机械球磨、热等静压和热挤压制备的5083铝合金不仅具有较高的强度和一定的塑性,且生产成本较低。其强化要同制主要包括细晶强化、固溶强化、位错强化和弥散强化。

3.1 细晶强化

晶界是位错运动的障碍,晶粒越细小,单位体积晶界面积越大,屈服强度越高[25]。其强化效果可以通过Hall-petch公式估算[29]:

式中:为常数,为平均晶粒尺寸。对于超细晶5083铝合金,根据文献值通常取0.22 MPa·m−1/2[22]。本研究中晶粒平均尺寸为322 nm,代入公式(5)中计算出由于晶粒细化使强度提高了387 MPa。

3.2 固溶强化

溶质原子融入基体金属,由于溶质原子与溶剂原子直径不同,在溶质原子周围形成晶格畸变,同样也可以阻碍位错运动来提高强度。5083铝合金中的主要合金元素是Mg,其他合金元素含量较少。忽略其他元素对固溶强化的贡献,Mg固溶在Al基体中的强化效果可用下式估算[30]:

式中:=15 MPa∙%−n,铝镁合金的=0.75;是Mg的含量。假设所有的Mg元素都固溶在Al基体中,其固溶强化对强度的贡献为44 MPa。

3.3 位错强化

由XRD分析出位错密度为4.49×1013m−2,位错间相互交割、缠结,形成塞积群,阻碍位错运动,使金属的强度提高。根据Bailey-Hirsch公式[31]:

式中:为平均取向因子,对于面心立方Al取3.06;=0.2为常数,=25.9 GPa为剪切模量[32],经计算,由位错强化引起的强度增加为31.9 MPa。

3.4 弥散强化

第二相颗粒起钉扎晶界作用,阻碍位错运动,提高材料强度,可通过Orowan强化机制进行估算[32]:

式中:为弥散颗粒的平均尺寸,是弥散相的体积分数。根据元素含量估算弥散颗粒的体积分数介于0.6743%和2.9197%之间(具体计算见附录Ⅰ)。同时结合 TEM 分析结果,估算弥散颗粒的体积分数约为1.5%,平均尺寸为30 nm。经过计算,弥散强化使材料强度提高102.7 MPa。

表2 不同制备方法下的Al5083的拉伸性能

假设每种强化机制是独立的,它们对强度的贡献满足线性叠加关系,可以通过公式(9)来求总的强化效果[33]:

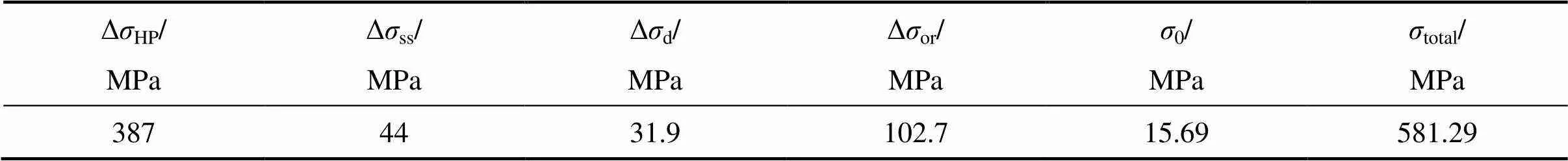

表3所列为4种强化机制对屈服强度的贡献以及总估算值。由表3可见:细晶强化和弥散强化对强度的贡献最大。由表4还可以看出:实验值与估算值存在一定的误差。其原因是:合金元素Mg、Mn、Cr、Si的固溶度很难精确确定;第二相颗粒的体积分数和平均尺寸很难精确确定;平均晶粒尺寸也可能存在一定误差。

表3 5083铝合金不同强化机制对强度的贡献和估算的总强度

4 结论

1) 通过机械球磨、热等静压、热挤压制备了致密的超细晶5083铝合金材料,相对密度为99.72%,平均晶粒尺寸为322 nm,组织观察与分析表明,在铝基体中弥散分布着大量第二相颗粒。

2) 材料的室温屈服强度为560 MPa,抗拉强度为566 MPa,屈服强度比传统5083铝合金材料的提高一倍,抗拉强度比传统5083铝合金材料的提高约60%。拉伸断口上存在大小不等的圆形韧窝以及微裂纹,属于微孔聚集型断裂。

3) 在理论分析的基础上半定量估算了各种强化机制对材料强度的贡献,结果表明,强化机制包括细晶强化、弥散强化、固溶强化、位错强化,其中以细晶强化、弥散强化贡献最大。

附录Ⅰ 估算第二相体积分数

通过元素含量来估算第二相的体积分数,假设材料质量为100 g(这个数字可以任意取,结果均一致),并假设O在5083铝合金中全部以Al2O3形式存在,计算过程如下:

1) 弥散相含量最小值情况:假设没有析出Al6Mn相,弥散相全部为Al2O3相

Al2O3(密度为3.95g/cm3)的质量和体积:

Al(密度为2.7 g/cm3)的体积:

2) 弥散相含量最大值情况:假设所有的Mn元素都以Al6Mn形式存在

Al2O3(密度为3.95g/cm3)质量和体积:

Al6Mn(密度为3.306 g/cm3)质量和体积:

Al(密度为2.7 g/cm3)的体积:

Al6Mn的体积分数:

总弥散相的体积分数:

综上分析可知,弥散相的体积分数介于0.6743%和2.9197%之间。

[1] LI M, MA K, JIANG L, YANG H, LAVERNIA E J, ZHANG L, SCHOENUNG J M. Synthesis and mechanical behavior of nanostructured Al 5083/n-TiB2 metal matrix composites[J]. Materials Science and Engineering A, 2016, 656: 241−248.

[2] 郎利辉, 王 刚, 黄西娜, 喻 思, 段 文, 续秋玉.包套在铝合金粉末热等静压成形中的屏蔽效应及其对性能的影响[J]. 中国有色金属学报, 2016, 26(2): 261−271.LANG Li-hui, WANG Gang, HUANG Xi-na, YU Si, DUAN Wen, XU Qiu-yu. Shielding effect of capsules and its impact on mechanical properties of P/M aluminum alloys fabricated by hot isostatic pressing[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 261−271.

[3] WANG Guo-qing, QUAN Li, LI Yan-jun, WU Ai-ping, MANin-xu, YAN Dong-yang, WU Hui-qiang. Effects of weld reinforcement on tensile behavior and mechanical properties of 2219-T87 aluminum alloy TIG welded joints[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(1): 10−16.

[4] 徐国富, 段雨露, 钱 健, 唐 磊, 邓 英, 尹志民. Al-Mg-Mn-Sc-Zr 合金搅拌摩擦焊接头显微组织、力学性能及腐蚀性能[J]. 中国有色金属学报, 2017, 27(2): 225−232.XU Guo-fu, DUAN Yu-lu, QIAN Jian, TANG Lei, DENG Ying, YIN Zhi-min. Microstructure, mechanical properties and corrosion properties of friction stir welded Al-Zn-Mg-Sc-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(2): 225−232.

[5] 刘满平, 王 俊, 蒋婷慧, 吴振杰, 谢学锋, 刘 强, HANS J R. 高压扭转大塑性变形Al-Mg铝合金中的层错和形变孪晶[J]. 中国有色金属学报, 2014, 24(6): 1383−1392.LIU Man-ping, WANG Jun, JIANG Ting-hui, WU Zheng-jie, XIE Xue-feng, LIU Qiang, HANS J R. Stacking faults and deformation twins in Al-Mg alloys subjected to high pressure torsion[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1383−1392.

[6] 李慧敏, 李淼泉, 刘印刚, 刘洪杰.钛合金表层机械处理的纳米化组织、力学性能与机理研究进展[J]. 中国有色金属学报, 2015, 25(3): 641−651.LI Hui-min, LI Miao-quan, LIU Yin-gang, LIU Hong-jie. Research progress in nanocrystalline microstructure, mechanical properties and nanocrystallization mechanism of titanium alloys via surface mechanical treatment[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(3): 641−651.

[7] 卢亚锋, 梁 明, 李成山, 冯建情, 于泽铭, 徐晓燕, 刘 庆, 柳忠元. 金属纳米复合材料的界面和尺度效应[J]. 中国有色金属学报, 2012, 22(6): 1650−1658.LU Ya-feng, LIANG Ming, LI Cheng-shan, FENG Jian-qing, YU Ze-ming, XU Xiao-yan, LIU Qing, LIU Zhong-yuan. Interface and size effects in metal nanocomposites[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1650−1658.

[8] 郑宇希, 马爱斌, 江静华, 宋 丹. 等通道转角挤压对铝硅合金的硅形态及力学性能的影响[J]. 中国有色金属学报, 2016, 26(12): 2506−2515.ZHENG Yu-xi, MA Ai-bin, JIANG Jing-hua, SONG Dan. Effect of equal-channel angular pressing on Si particles morphology and mechanical properties of Al-Si alloys[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(12): 2506−2515.

[9] HAN B Q, LAVERNIA E J, LEE Z, NUTT S, WITKIN D. Deformation behavior of bimodal nanostructured 5083 Al alloys[J]. Metallurgical and Materials Transactions A, 2005, 36(4): 957−965.

[10] LIU D M, XIONG Y, TOPPING T D, ZHOU Y, HAINES C, PARAS J, MARTIN D, KAPOOR D, SCHOENUNG J M, LAVERNIA E J. Spark plasma sintering of cryomilled nanocrystalline Al alloy-part II: Influence of processing conditions on densification and properties[J]. Metallurgical and Materials Transactions A, 2012, 43(1): 340−350.

[11] 马秀华, 王为民, 郭 伟, 贾铁昆, 傅正义. 低温球磨制备5083超细铝合金及性能研究[J]. 人工晶体学报, 2009, 38(s1): 408−411. MA Xiu-hua, WANG Wei-min, GUO Wei, JIA Tie-kun, FU Zheng-yi. Synthesis and performance of ultrafine 5083 aluminum alloy powders by cryomilling[J]. Journal of Synthetic Crystals, 2009, 38(s1): 408−411.

[12] 李炯利,厉沙沙, 樊振中, 李 伟, 熊艳才. 低温球磨制备超高强度块体纳米晶纯铝[J]. 中国有色金属学报, 2013, 23(5): 1182−1188.LI Jiong-li, LI Sha-sha, FAN Zhen-zhong, LI Wei, XIONG Yan-cai. Preparation of super high strength bulk nanocrystalline Al by cryomilling[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1182−1188.

[13] BALOG M, POLETTI C, SIMANCIK F, WALCHER M, RAJNER W. The effect of native Al2O3skin disruption on properties of fine Al powder compacts[J]. Journal of Alloys and Compounds, 2011, 509: s235−s238.

[14] ZHANG Y, SABBAGHIANRAD S, YANG H, TOPPING T D, LANGDON T G, LAVERNIA E J, SCHOENUNG J M, NUTT S R. Two-step SPD processing of a trimodal Al-based nano-composite[J]. Metallurgical and Materials Transactions A, 2015, 46(12): 5877−5886.

[15] 周 玉. 材料分析方法[M]. 北京: 机械工业出版社, 2004: 68−70.ZHOU Yu. Material analysis method[M]. Beijing: China Machine Press, 2004: 68−70.

[16] HATCH J E. Aluminum association, aluminum: Properties and physical metallurgy[M]. ASM International, 1984: 29−30.

[17] ZHANG Z, ZHOU F, LAVERNIA E J. On the analysis of grain size in bulk nanocrystalline materials via X-ray diffraction[J]. Metallurgical and Materials Transactions A, 2003, 34(6): 1349−1355.

[18] LIU D M, XIONG Y, LI P, LIN Y, CHEN F, ZHANG L, SCHOENUNG J M, LAVERNIA E JMicrostructure and mechanical behavior of NS/UFG aluminum prepared by cryomilling and spark plasma sintering[J]. Journal of Alloys and Compounds, 2016, 679: 426−435.

[19] ZHAO Y H, LIAO X Z, JIN Z, VALIEVR Z, ZHU Y TMicrostructures and mechanical properties of ultrafine grained 7075 Al alloy processed by ECAP and their evolutions during annealing[J]. Acta Materialia, 2004, 52(15): 4589−4599.

[20] WEN H, TOPPING T D, ISHEIM D, SEIDMAN D N, LAVERNIA E J. Strengthening mechanisms in a high-strength bulk nanostructured Cu-Zn-Al alloy processed via cryomilling and spark plasma sintering[J]. Acta Materialia, 2013, 61(8): 2769−2782.

[21] LIN Y, ZHANG Y, XIONG B, LAVERNIA E J. Achieving high tensile elongation in an ultra-fine grained Al alloy via low dislocation density[J]. Materials Letters, 2012, 82: 233−236.

[22] WITKIN D B, LAVERNIA E J. Synthesis and mechanical behavior of nanostructured materials via cryomilling[J]. Progress in Materials Science, 2006, 51: 1−60.

[23] LIN Y, HU P, WU B. Micrometric grained Al synthesized via quasi-hydrostatic ultra-high pressure consolidation of micrometric Al powders[J]. Materials Letters, 2014, 130: 299−302.

[24] HAN B, MOHAMED F, LEE Z, NUTT S, LAVERNIA E J. Mechanical properties of an ultrafine-grained Al-7.5 Pct Mg alloy[J]. Metallurgical and Materials Transactions A, 2003, 34: 603−613.

[25] 束徳林. 工程材料力学性能[M]. 合肥: 机械工业出版社, 2007: 28−32. SHU De-lin. Engineering material mechanics performance[M]. Hefei: China Machine Press, 2007: 28−32.

[26] 何天兵, 初德胜, 唐鹏钧, 王兴元, 何晓磊, 李沛勇, 胡仁伟. 低温球磨粉末冶金制备Al-Cu-Mg 合金的微观组织及力学性能[J]. 航空材料学报, 2015, 35(6): 14−19. HE Tian-bing, CHU De-sheng, TANG Peng-jun, WANG Xing-yuan, HE Xiao-lei, LI Pei-yong, HU Ren-wei. Microstructure and mechanical properties of Al-Cu-Mg alloy prepared by cryomilling combined powder metallurgy[J]. Journal of Aeronautical Materials, 2015, 35(6): 14−19.

[27] HARRELL T J, TOPPING T D, WEN H, HU T, SCHOENUNG J M, LAVERNIA E J. Microstructure and strengthening mechanisms in an ultrafine grained Al-Mg-Sc alloy produced by powder metallurgy[J]. Metallurgical and Materials Transactions A, 2014, 45(13): 6329−6343.

[28] DAVIS J R. ASM specialty handbook-aluminum and aluminum alloys[M]. Ohio: ASM International, 1994: 675.

[29] LI Y, ZHAO Y H, ORTALAN V, LIU W, ZHANG Z H, VOGT R G, BROWNING N D, LAVERNIA E J, SCHOENUNG J M. Investigation of aluminum-based nanocomposites with ultra-high strength[J]. Materials Science and Engineering A, 2009, 527(1): 305−316.

[30] RYEN Ø, HOLMEDAL B, NIJS O, NES E, SJÖLANDER E, EKSTRÖM H E. Strengthening mechanisms in solid solution aluminum alloys[J]. Metallurgical and Materials Transactions A, 2006, 37(6): 1999−2006.

[31] RÖSLER J, HARDERS H, BAEKER M. Mechanical behaviour of engineering materials: metals, ceramics, polymers, and composites[M]. Springer Science & Business Media, 2007: 198.

[32] SUNDARARAJAN T, PRABU S B, VIDYAVATHY S M. Combined effects of milling and calcination methods on the characteristics of nanocrystalline barium titanate[J]. Materials Research Bulletin, 2012, 47(6): 1448−1454.

[33] MURASHKIN M Y, SABIROV I, SAUVAGE X, VALIEV R. Nanostructured Al and Cu alloys with superior strength and electrical conductivity[J]. Journal of Materials Science, 2016, 51(1): 33−49.

(编辑 李艳红)

Microstructure and mechanical properties of ultra-fine grained 5083 Al alloy prepared by mechanical milling and hot extrusion

LI Ping1, ZHOU Hao2, PAN Wei-ping1, LIU Dong-ming1

(1. Key Laboratory for Liquid-Solid Structural Evolution and Processing of Materials, Ministry of Education, Shandong University, Jinan 250061, China; 2. Laiwu Branch of Shandong Iron and Steel, ShandongIron and Steel Co., Ltd., Laiwu 271100, China)

The microstructure and mechanical behavior of ultra-fine grained (UFG) 5083 aluminum alloy fabricated by mechanical milling and hot isostatic pressed (HIP) followed by hot extrusion. The chemical composition, density, hardness and tensile property of the UFG 5083Al alloy were also characterized. The results show that the samples show an average grain size of 322 nm. The yield stress, ultimate tensile stress and tensile strain-to-failure are 560 MPa, 566MPa and 6.3%, respectively. The fractographic observations of the as-extruded 5083 alloy demonstrate a feature of microvoid accumulation fracture. Semi-quantitative analysis suggest that the strengthening mechanisms including grain boundaries strengthening, dispersion strengthening, solid-solution strengthening and dislocation strengthening are the dominant strengthening mechanisms. A calculation shows that the grain boundaries strengthening and dispersion strengthening are the dominant strengthening mechanisms.

ultra-fine grained materials; 5083 Al alloy; mechanical milling; microstructure; mechanical property; strengthening mechanism

Project(ZR2014EEM010) supported by the Natural Science Foundation of Shandong Province, China; Project(201507) supported by State Key Laboratory of Metastable Materials Science and Technology, Yanshan University, Qinhuangdao, Hebei Province, China

2016-10-12;

2017-04-12

LIU Dong-ming; Tel:+86-15866700672; E-mail: dongmingliu@sdu.edu.cn

10.19476/j.ysxb.1004.0609.2017.11.04

1004-0609(2017)-11-2212-09

TG146.2+1

A

山东省自然科学基金资助项目(ZR2014EEM010);亚稳材料制备技术与科学国家重点实验室(燕山大学)开放课题(201507)

2016-10-12;

2017-04-12

刘东明,副教授,博士;电话:15866700672;E-mail:dongmingliu@sdu.edu.cn