基于物联网三层架构的地下工程测量机器人远程变形监测系统

吴战广,张献州,张 瑞,杨龙杰

基于物联网三层架构的地下工程测量机器人远程变形监测系统

吴战广1,2,张献州1,2,张 瑞1,2,杨龙杰1,2

(1.西南交通大学 地球科学与环境工程学院,四川 成都 610031;2.高速铁路运营安全空间信息技术国家地方联合工程实验室,四川 成都 610031)

针对地下工程变形监测特点,在物联网三层架构技术和测量机器人技术的基础上,以C#编程语言和SQL sever数据库为开发平台,借助GeoCOM开发包,通过远程控制测量机器人对地下工程进行自动化变形监测工作。在物联网三层技术架构自动化变形监测系统应用服务层中,介绍了提高数据处理精度的实时差分技术原理和围岩净空收敛分析方法。成功地将物联网技术应用在变形监测领域,保证了地下工程的安全服务;而这一系统设计思想更可为同类工程安全监测提供参考。

地下工程;测量机器人;物联网三层架构;实时信息化监测;差分改正;远程变形监测系统

地下工程不仅能为人类生存开拓广阔的空间,还具有比较好的热稳定性、密闭性、抗灾、防护等性能,但由于地下的地质条件、周边的环境、围岩的稳定性等因素的影响,地下工程的施工条件较复杂,施工造价也比较高[1]。如何保证地下工程在施工阶段和运营阶段的安全,成为一个重要的问题。考虑到地下工程的测量作业环境比较恶劣,故建立一套快速、高精度、实时、可靠性高的地下工程自动化监测系统比较困难。物联网技术的发展和测量机器人的出现为解决上述问题提供了极大的便利,使地下工程安全监测走向自动化、智能化、实时化和信息化成为一种可能。

自物联网的概念被提出后,物联网技术得到了快速的发展,而国内外将物联网技术应用到变形监测案例也有很多。在国外,日本Masao Yamada 等人利用物联网技术对滑坡进行远程自动化监测[2];瑞士Solexperts公司开发的GeoMonitor自动监测系统也引入了物联网相关技术,使该系统可以满足各种工程的不同需求[3];Akyildiz等针对地下无线传感器的网络通信进行了相关研究[4],无线传感网络系统已经应用在捷克布拉格地铁监测、西班牙巴塞罗那地铁监测中。国内方面,张秀丽在物联网架构的基础上提出了ZigBee无线传感器网络与GPRS相结合的无线数据传输的地铁隧道施工实时监测系统[5];姜晨光等提出基于物联网的隧道智能监测系统设计思路并构建相应的技术体系[6]。总的来看,当前比较突出的问题体现在“概念方案多,实用系统少;试验系统多,规模应用少”,还不足以形成代表性的系统解决方案[7]。

随着信息化测绘的发展,卫星定位、传感器、智能全站仪、网络通信等技术的应用,使得用于大型工程安全监测的手段和方法得到了飞速发展。移动通信与互联网的完美结合,使监测终端与监测中心得以统一接入互联网中,形成了物物相联的物联网工程安全监测系统。变形监测数据也将从传统的人工定时实地获取到无人实时获取;数据的拷贝、后处理到数据的网络传输、实时处理;监测数据的文本方式储存到网络数据库储存;数据的曲线分析到数据的分析、预测、评估的一体化;变形信息的人工预警到系统的自动化预警和可视化的发展。本文提出的基于物联网的三层技术架构的测量机器人地下工程远程变形监测系统就是基于信息化测绘特征而设计的。

1 物联网三层体系结构的远程变形监测系统设计

物联网技术是在互联网基础上的延伸和扩展的一种网络技术,主要通过射频识别、红外感应器、全球定位系统、激光扫描仪等信息传感设备,按约定的协议,把物品与互联网连接起来,进行信息交换和通讯,以实现智能化识别、定位、跟踪、监控和管理的一种网络技术[8]。根据上述定义,物联网的基本技术架构为感知层、网络层、应用层三层结构。

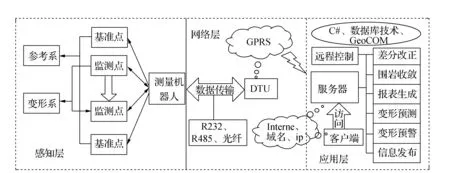

以反应地下工程的监测特点布置的采集数据传感器(测量机器人、棱镜、气象传感器等)单元为感知层,以数据传输(有线、无线、Internet等)单元为网络层,以集成化的数据处理中心单元为应用层,上述三层结构组成了基于物联网技术的测量机器人远程变形监测系统的技术框架。

基于物联网三层架构的测量机器人远程变形监测系统基于如下流程实施监测作业:

1)根据地下工程监测的实际需要,在合理位置布置测量机器人和目标棱镜,并制定可行的监测方案,应用层的服务器根据监测方案发送指令给感知层的测量机器人,测量机器人根据指令对目标棱镜照射,实施观测和数据采集。

2)将采集到数据通过光纤传输到信号较好的地方,然后通过DTU 模块将数据转换成信号,通过网络层的GPRS无线通讯模块进行数据远程传输,数据处理中心软件接收信号,并将信号转换为数据。

3)通过软件对数据的处理,分析,生成报告,并对其工程做出评估预测,发布信息,若发现监测数据超限,系统自动发出预警。

基于上述工作流程分析,该系统的基本结构如图1所示。

图1 物联网三层结构的测量机器人远程自动化监测系统构成

1.1 感知层设计

1.1.1 感知层传感器布设方案

基站用来架设测量机器人,应根据监测点和参考点的分布情况,合理选择基站的位置,基站一般要求选择在稳定位置,也可选择在相对稳定处(如隧道)。最好建立带有强制对中装置的观测墩,并要求具有良好的通视条件[9]。

在参考系方面,主要通过棱镜提供一系列照准构建局部参考系。参考点应位于变形区域之外的稳固处,且均匀分布。参考系为整套坐标系统提供方位基准,也是为系统数据处理的距离及高差差分计算提供基准[9]。

在监测点选取方面,可根据工程的需要,布设在能体现工程体变形的部位,并放置面向基站的棱镜,以便于对变形信息的量测。

通过服务器发送测量指令,且在监测过程中需要进行质量检查等。可以通过初始学习测量获取参考点及变形点的概略空间坐标信息,或建立实测的地下工程变形监测网的参考点及变形点的概略坐标数据文件,然后上传到测量机器人上,在测量机器人在基站上完成定向及度盘定向后,测量机器人会按照软件预先设置的观测方案进行自动化的周期性监测。观测方案主要包括两期观测的时间间隔、观测的测回数、每期观测的时间等。测量机器人还将观测的成果与事先安置的各项规范限差自动进行对比,当出现超限时,会自动进行重测。

1.1.2 感知层控制模块开发方案

本套系统选取徕卡公司TM30型号测量机器人,根据实际需要对其实施二次开发。具体开发是通过测量机器人自带二次开发函数与控制指令——GeoCOM接口技术。GeoCOM有2 种开发模式:低级模式即ASCII字符串方式;高级模式即函数调用模式。对于熟悉VB/C/C++的用户来说,采用高级模式非常方便,这种便捷的方式只需要调用相关函数实现,所有的请求、应答和解码都封装在Geocom的函数中;而对于熟悉串口通信和网络通信的用户来说,采用低级模式,将当前所需要的指令集封装成函数进行调用则更为有效[10]。

徕卡全站仪的命令字符串分为发送串和返回串,格式分别为

发送串: [

返回串: %R1P,

在制定监测方案时,需要注意通讯时间与测量时间的协调与预留。测量机器人测量获得数据需要一定的时间,如果等待的时间过短,测量没有完成,那么就得不到正确的数据,而等待时间过长又会影响测量效率。当执行组合动作时,各动作之间需要注意时间间隔的合理分配。

1.2 网络层设计

1.2.1 有线通讯方案

当测站点离数据无线通讯设备间(DTU)距离在100 m以内时,可使用RS232接口进行数据传输;当距离大于100 m并且小于1 219 m时,可采用RS485接口;如果设备间距离更大时,可使用光纤有线通讯。光纤通讯具有衰减小、频带宽、抗干扰性强、保密性好、安全性能高等优点,是进行长距离通讯较好的选择。但由于使用光纤的成本比较高,可使用光纤将信号传递到能使用无线DTU的设备上,然后通过无线DTU进行更长距离的通讯。

1.2.2 无线通讯方案

GPRS的基础是以IP包的形式进行数据的传输。GPRS无线终端接入GPRS网络的方法与普通有线MODEM类似,都采用PPP连接方式,获得动态分配的IP地址。连接建立后,通过数据传输协议(TCP/IP、UDP/IP)实现与互联网上其它计算机的数据通讯。

GPRS DTU上电后,会根据预设的服务器IP地址或解析域名,以及相应的逻辑端口与服务器建立连接,连接建立后,服务器会立即发送一个确认信息给DTU,DTU接收到确认信息后,把其注册包发给服务器,服务器通过相关程序记录DTU信息,确认PPP连接。现场的传感器按预设的频率采集数据后通过串口送入GPRS DTU中;GPRS DTU首先将数据打包成TCP/UDP数据包,通过无线链路传送到无线数据交换中心(MDEC);MDEC再通过GGSN网关将TCP/UDP数据包传送到Internet,再由Internet传送到通信控制计算机;通信控制计算机接收TCP/UDP数据包,并把它还原成原始数据;反之,当DTU收到数据中心发来的TCP/UDP包时,会从中取出数据内容,立即通过串口发送给终端设备[11]。

1.3 应用层设计

1.3.1 设计平台选择

在系统软件设计时,以先进性、实用性、可靠性、数据共享、模块化设计为原则,本系统以基于.NET之上的C#程序设计语言和SQL Server技术为开发平台。由于地下工程监测数据具有量大、类型多、数管理难度大的特点,而数据库技术具有存档海量信息、可以随时查看历史数据、共享性高、检索效率高、管理方便、加密管理等优势,使用数据库技术可以很好地解决上述问题。本系统软件是一个兼容控制感知层传感器,数据实时接收、分析、预测、预警、信息发布等功能于一体的软件。

为了储存测量机器人观测的数据和显示软件计算的结果,方便用户的使用,系统主要数据表有:基准点的三维坐标数据、监测点的三维位移数据表、全站仪自动采集数据表、监测数据表及观测文件、报表报告等。

1.3.2 自动化生产报表方案

采用C#编程语言,通过调用Excel程序、word程序和SQL sever数据库中的相关数据,在编的一些地下工程的模板情况下自动生成工程所需要的报表及报告,满足工程的需要。

1.3.3 预警模块开发方案

对可能出现的风险进行分析与评估是变形监测的意义。本系统的安全预警分“红色、橙色、黄色[12]”3个等级。根据地下工程规范的规定,设置监测点当前变化量、累计变形量、变形速率等警戒值,黄色、橙色、红色预警值分别警戒值的70%、80%、100%,根据监测数据所在的等级,在系统后台为黄色、橙色、红色显示。当监测数据超过预警值,系统软件会自发触动预警机制,自动弹出窗口和发出声音以提醒负责人,以便采取相应的措施,保证地下工程的安全。

1.3.4 预测模块开发方案

根据监测的数据,运用一定的分析方法,能准确地预报变形的发展趋势,才是进行变形监测的真正目的。根据工程的预报结果,可以采取一定的措施,避免事故的发生,减少经济损失。预测模型的种类较多,一般分为静态周期预测模型和动态实时预测模型[13]。经典的静态周期模型包括趋势确定模型、多项式回归模型、灰色模型、人工神经网络模型等;动态实时预测模型有时间序列分析、卡尔曼滤波、小波分析等。考虑到对监测数据进行预处理后,即可进行静态周期预测,也可进行动态实时预测,故本系统设计了趋势确定模型、灰色模型、神经网络模型、卡尔曼滤波等,并使用C#编程语言实现。

2 数据分析模型与算法

由于基于测量机器人的坐标系统是自动极坐标测量系统,且极坐标测量没有多余观测,需要通过数据差分来减弱原始观测之中的系统误差的影响,以提高原始观测值的精度。

2.1 方位角的差分改正

由于外界条件的作用和长时间工作的影响,测量机器人水平度盘的零方向存在漂移问题,这种水平方位角的变化,可通过差分技术加以改正[11]。

2.2 距离的差分改正

相位式测距采用如下模型实现:

(1)

式中:D为距离;c0为真空中光速;f为测距频率;φ为相位值;n为大气折射率;K为仪器常数。距离误差主要是大气折射率的变化引起的,然而大气折射率往往难以准确求得。在小的变形监测范围内,可根据每期测站点到基准点的距离与首期所测距离之差求得每期大气折射率的差分改正数,而无需测定气象元素[14]。

(2)

则在第i期测得测站到监测点p的斜距为

(3)

2.3 球气差改正

由于本系统的坐标系统是极坐标系统,高程是通过三角高程解算出来的,为提高三角高程测量精度,必须考虑大气垂直折光的影响。处理大气垂直折光的方法有很多,考虑到本系统是进行单向三角高程的测量,可通过已知基准点的高程进行差分改正[15]。

可推求出差分改正系数

(4)

(5)

式中:i为仪器高;v为该监测点棱镜高。

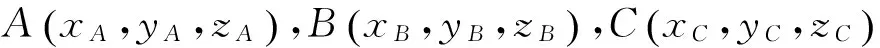

2.4 围岩收敛分析

在地下工程变形监测中,围岩净空收敛是监控的重点。由上面可知,根据测量机器人得到的三维坐标,可以进行地下工程的围岩收敛分析。可以根据同一断面监测点不同时间的三维坐标,计算得到测点之间的相对位移,即测线的收敛变形,进而反映该断面的收敛情况。

(6)

则相邻两期的收敛值计算模型为

(7)

图2 隧道断面围岩收敛监测示意图

3 工程应用实验

为了验证基于物联网三层架构的测量机器人远程变形监测系统的有效性,应用某隧道开展了现场监测实验。在隧道中选取相对稳定的点作为监测站,并用水泥浇筑带有强制对中装置的观测桩;同时,在隧道的进出口稳定处,各设置了两个基准点,为了保证基准点的稳定性,每个基准站都设强制对中装置和棱镜。能代表隧道特征的变形点共26个,在各个变形点上都安置了棱镜,并将棱镜的方向朝向监测站。因本隧道附近没有供电系统,出于供电需要,在隧道外安置太阳板和蓄电池部分,将一部分电能通过供电电缆给测量机器人,另一部分储存在蓄电池中,保证在夜间太阳能板不工作状态时的持续供电。

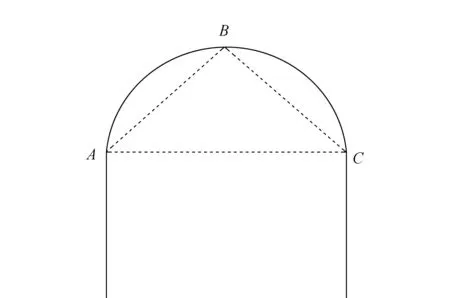

为了更好地反映隧道全天候的位移变化情况,一天每隔2 h采集一次位移数据。最后通过与首期数据的比较,得到了隧道监测点100期的位移变化量趋势图(见图3)。

图3 变形监测点在3个方向上的变化曲线

基于变形监测点的时序观测分析表明,隧道监测点在3个方向上的位移量均较小,未超过变形控制指标(3 mm)的安全范围,符合隧道安全的条件。

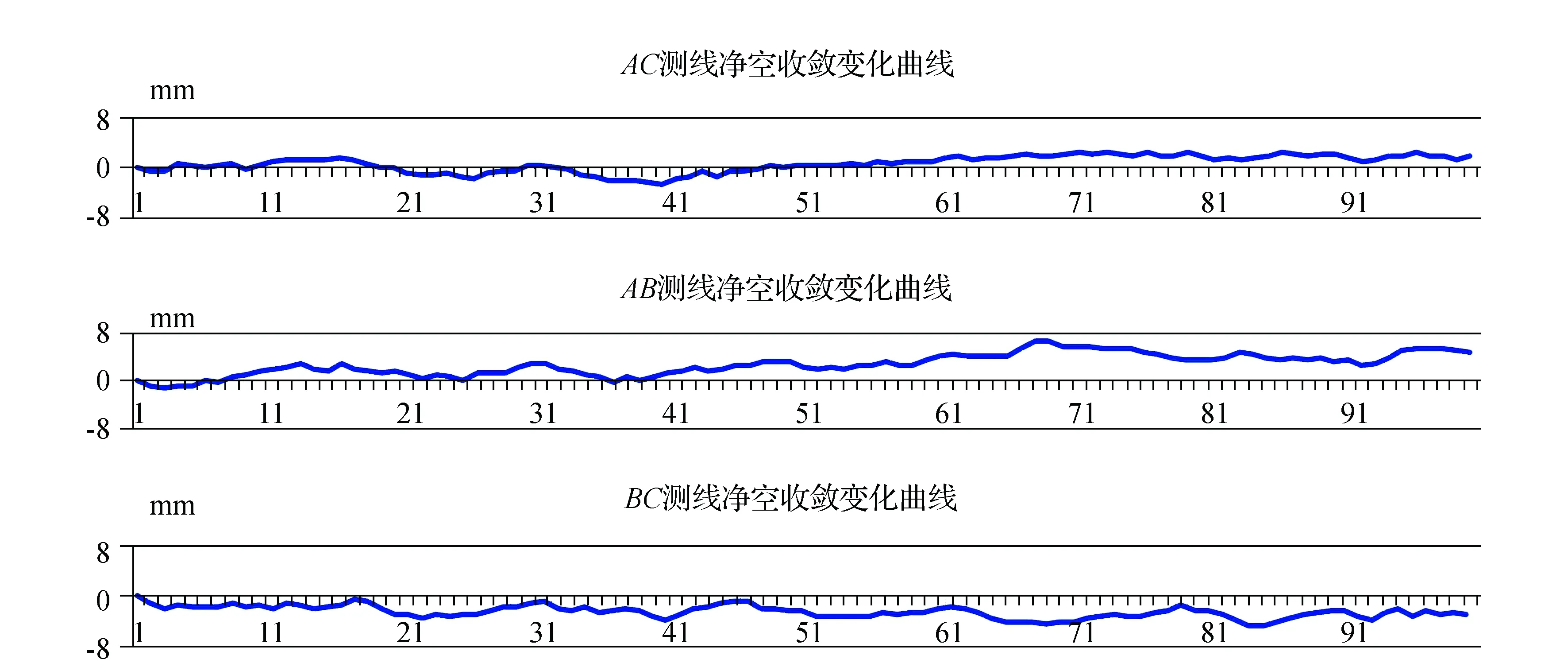

同时,基于测量机器人的高精度监测数据,可进行围岩净空收敛分析,其基本分析结果如图4所示。

图4 地下工程某一断面测线收敛变化曲线

针对断面测线收敛变化曲线的分析可知,围岩的变形数据目前较为稳定,该断面隧道的围岩处于相对稳定状态。

4 结 论

物联网技术的发展为变形监测注入了新的活力,加速了变形监测向信息化测绘迈进的步伐。本研究从侧面再次体现了该技术手段在地下工程领域的广阔应用前景。基于物联网三层架构的地下工程测量机器人远程变形监测系统,能够充分利用物联网技术,并对传统的变形监测技术开展有效的集成,对测量效率的提高意义重大。同时,有线和无线数据传输技术的组合利用,能够对地下工程监测数据实施快速准确的传输,保证了全天候实时监测的开展,对于地下工程施工和运营的安全监测,具有重要的应用价值。物联网技术成功应用在变形监测领域的一个实例,本系统具有如下五方面典型特征:

1)它是一种集成了感知数据、网络数据远程传输、应用数据一体化、数字化、智能化的变形监测系统。

2)该系统能够满足信息化测绘的要求,具有高效、实时、自动化、可靠等优点。

3)发挥了测量机器人的优势,避免了在恶劣环境下的人工作业,节省了监测的人力、物力,提高了监测效率,而且现场监测结果可以在系统后台实时开展处理分析。

4)通过使用数据库技术,使对监测数据管理更为合理。在结果分析方面使用了差分技术,提高了监测数据的精度,并对监测数据进行二次分析,得到了地下工程围岩净空收敛的情况。

5)系统集成的自动生成报表、变形预测、变形预警、信息发布等功能,对于地下工程各有关单位及时掌握地下工程监测数据及分析结果,以及提高隧道信息化管理效率具有重要的推动作用和示范意义。

[1] 池秀文,姚雪梅,陈兆文,等.地下工程施工安全风险管理系统研究[C]//中国岩石力学与工程学会.第2届全国工程安全与防护学术论文集(上册).北京:知网空间,2010.

[2] YAMADA M,TOAS S.Introduction of web-based remote-monitoring system and its application to landslide disaster prevention [A]. The 10th International Symposium on Landslides and Engineered Slopes, Xi’ An, China, 2008.

[3] 叶英,穆千祥,张成平.隧道施工多元信息预警与安全管理系统研究[J].岩石力学与工程学报,2009,28(5):900-907.

[4] AKYILDIZ I F.STUNTBECK E P. Wireless underground sensor networks: research challenges [J].Ad Hoc Networks,2006,4(6):669-686.

[5] 张秀丽.地铁隧道施工实时监测系统及应用研究[D].沈阳:东北大学,2013.

[6] 姜晨光,刘冠林,王纪明,等.基于物联网的隧道智能监测系统设计[J].上海国土资源,2013,34(1):85-89.

[7] 周玉娟,柯文汇.物联网技术在隧道变形监测中的研究进展及展望[J].土工基础,2015,29(2):117-120.

[8] 黄桂田,龚六堂,张全升.中国物联网发展报告[M].北京:社会科学文献出版社,2011:1-98.

[9] 梅文胜,张正禄,郭际明.测量机器人变形监测系统软件研究[J].武汉大学学报(信息科学版),2002,27(2):165-171.

[10] 王宇会,蒋利龙.GeoCOM对测量机器人的开发与应用[J].矿山测量,2009,4(2):56-57.

[11] 尚金光.基于物联网模式的隧道变形监测预警系统研究[D].成都:西南交通大学,2012.

[12] 傅志峰,罗晓辉,李杰,等.基于安全预警分级的基坑安全模糊评价研究[J].岩土力学,2011,32(12):3693-3700.

[13] 黄声享,尹晖,蒋征.变形监测数据处理[M].武汉:武汉大学出版社,2008.

[14] 徐忠阳,张良琚,包欢,等.自动极坐标实时差分监测系统及其在大坝外部变形监测中的应用[J].测绘通报,2001(9):28-30.

[15] 张书华,蒋瑞波.基于测量机器人的隧道变形自动监测系统的设计与实现[J].测绘科学,2009,34(3):192-194.

[责任编辑:刘文霞]

The system of remote deformation monitoring for measuring robot in underground engineering based on three layers of Internet of things

WU Zhanguang1,2,ZHANG Xianzhou1,2,ZHANG Rui1,2,YANG Longjie1,2

(1.School of Geosciences and Environmental Engineering, Southwest Jiaotong University, Chengdu 610031, China; 2.State-province Joint Engineering Laboratory of Spatial Information Technology for High-Speed Railway Safety, Chengdu 610031, China)

In view of the characteristics of deformation monitoring in underground engineering, the system,in addition to the three layers of Internet thing and measuring robot, C# programming language and sever SQL database as the development platform and the GeoCOM development kit as the control, has achieved remote control allowing measurement robot to carry out automatic deformation monitoring in underground engineering. As for the application service layer, built on three layers of automatic the Internet of things deformation monitoring, this paper introduces the principle of the real-time differential correction to improve data precision of processing and the analytical method of convergence deformation.The Internet of things has successfully been applied to the field of deformation monitoring to ensure the safety of underground engineering.Moreover, the ideas of system designing can also provide a reference for safety monitoring of the similar engineering in the future.

underground engineering; measuring robot;three layers of Internet of things;real-time information monitoring;differential correction; remote deformation monitoring system

10.19349/j.cnki.issn1006-7949.2017.02.010

2016-01-13

长江学者和创新团队发展计划资助(IRT13092);中央高校基本业务费百人计划项目(2682014BR012);四川省应急测绘与研究防灾工程技术研究中心开放基金(K2015B007);铁总公司科技研究开发计划项目(2012G009-C);企业科研发展计划项目(VR01HX1135Y14005)

吴战广(1990-),男,硕士研究生.

P204

A

1006-7949(2017)02-0042-06

引用著录:吴战广,张献州,张瑞 ,等.基于物联网三层架构的地下工程测量机器人远程变形监测系统[J].测绘工程,2017,26(1):42-47,51.