金属/环氧/金属粘结体系的强韧和失效机制实验研究1)

李景传 梁立红 刘小明 马寒松 宋晶如 魏悦广

*(中国科学院力学研究所非线性力学国家重点实验室,北京 100190)

†(北京大学工学院,北京 100871)

**(中国科学院大学工程科学学院,北京 100049)

金属/环氧/金属粘结体系的强韧和失效机制实验研究1)

李景传*,**,2)梁立红*刘小明*马寒松*宋晶如*魏悦广†,3)

*(中国科学院力学研究所非线性力学国家重点实验室,北京 100190)

†(北京大学工学院,北京 100871)

**(中国科学院大学工程科学学院,北京 100049)

本文系统地开展了金属/环氧/金属胶结体系的强韧机理及失效行为实验研究,针对铝合金圆棒与铝合金圆棒通过环氧树脂胶层的各种斜截面方向粘结,实验观测了该体系的拉伸变形和失效行为,测量了界面失效载荷对胶层厚度和粘结界面倾斜角的依赖关系;通过引入胶结界面平均正应力、平均剪应力、平均正应变、平均剪应变等概念,可对界面失效强度进行测量,获得界面强度与界面粘结角度以及胶层厚度的关系,进而获得了铝合金/环氧胶层/铝合金体系的强度失效面以及胶结界面的断裂能和胶结体系的能量释放率.上述研究结果为深入认识金属胶结体系的强韧性能和失效机制提供了科学依据,对金属胶结体系的优化设计和性能评判具有重要指导意义.研究结果表明,铝合金/环氧胶层/铝合金体系的拉伸失效总体呈弹脆性破坏特征,失效表现为胶层粘结界面的断裂,失效强度和界面断裂能在胶层厚度为百微米量级时表现出强烈的尺度效应:界面粘结强度随着胶层厚度的减小而显著增大,临界状态的平均正应力和平均剪应力在强度破坏面上近似位于同一圆上,界面断裂能随着胶层厚度的减小而显著减小;与此同时,界面失效强度和界面断裂能也密切依赖于界面粘结角度.

金属胶结,胶层厚度,失效载荷,失效强度,界面能

引言

金属粘结体系在航空航天、船舶、汽车等工业领域有着广泛的应用.与常规的铆接、焊接以及螺钉穿孔连接比较,粘结技术的突出优势在于它在一定程度上避免了金属构件间由于铆接、焊接以及螺钉穿孔连接引起连接区域出现高的残余应力和变形以及由此导致应力奇异性、裂纹萌生、裂纹扩展以及引起总体断裂的问题,除此之外,在保证产品性能满足工业需求的情况下,粘结技术具有制造工艺简单等优势,因而受到工业界的广泛重视.简单总结起来,粘接技术是一种用胶黏剂将构件与构件连接和固定起来的方法,它有如下方面的优势:(1)改善接头附近的应力分布,减小应力集中;(2)胶结工艺操作方便,胶结结构重量小、外观美观以及价格低廉等;(3)设计思路和方法、选材等范围广泛;(4)胶结结构具有良好的抗腐蚀能力等[1].因此胶结体系在航空航天工业、汽车工业以及民用工程等领域得到了越来越广泛的应用[2-8].为与工业应用和广泛需求相适应,近几十多年来对胶结体系的强韧性能开展了广泛的研究,同时也对粘结剂的性能以及新型粘结剂的研制等开展了大量的研究,例如,研究了含填充物的胶黏剂性能[9]、不同胶结体的粘结特性[10-11]、胶结体系在特殊环境(潮湿[12]、高温[13]等)下的应用等.

胶结体系的突出优势体现在它的胶结界面具有良好的强韧特性,有效地刻划这种强韧机制对设计新型胶结体系实现产品更新至关重要.然而,由于胶结界面层的应力状态比较复杂,导致胶结体系的强度和失效行为难以清楚地表征[10-11,14-15].之前对胶结体系强韧性能及破坏机制的研究重点是从实验和计算模拟两方面开展,研究了胶层中的应力分布和界面边缘的应力集中问题,研究了胶结体系在复杂载荷条件下的力学特性.在实验研究方面,普遍采用了一种复合加载系统(改进的Arcan试样)用以测量块体粘结试样在(拉–剪和压–剪)复合加载条件下的界面断裂行为[16-19].也有学者采用斜接接头试样开展研究[10-11],研究了不同载荷条件下胶结体系的强度及破坏特征,例如弯曲载荷[20-21]、冲击载荷[22]、疲劳载荷[23-24]等.Nakano 和 Sekiguchi[20]研究了弯曲载荷对斜接件的作用,发现当胶层厚度减小或者当胶的杨氏模量增大,界面边缘处的应力奇异性减小以及接头强度增大,该结论与斜接头在拉伸载荷作用时的破坏情况类似.他们的研究还发现,当斜接角度在60°附近时,接头破坏所需弯矩最大,这与采用最大主应力准则模拟得到的结果相吻合.人们还研究了胶层附近的应力分布[20,25]和应力集中[10]现象,其中Afendi和Teramoto[11]设计了胶层两端不同种被粘物的斜接接头,研究其强度和破坏,他们通过实验测量和有限元数值模拟,发现应力集中最显著的地方在钢和胶的界面拐角处,裂纹从该处起始,过渡到另一端铝和胶的界面拐角处.他们定义了界面角韧性[26],用以刻划胶接件的强度,得到的结果与实验吻合较好.他们的实验观测展示:胶接件的失效常从自由边界起始.有些学者也采用了双斜接接头[21,27]和改进的斜接接头[28]试样开展研究.Gacoin等[27]研究了双斜接接头内部几何特征产生的奇点对胶接件损伤演化的影响,结果发现,当试样受轴向拉伸载荷作用以及斜接角度大于18°时,初始裂纹的产生将被抑制.过去对斜接接头的情况的研究主要涉及对胶接件中的应力分析和接头失效强度预测.一些学者采用二维模型研究静态载荷下斜接接头应力状态和强度预测[29-30],有的学者采用三维模型研究斜接接头界面边缘的应力奇异性[31-32].国内期刊也刊登了众多相关领域的研究成果,例如:许巍等[33]的综述介绍了粘结界面的破坏机理及影响因素等相关研究,总结了国内外在粘结层尺度效应方面的研究现状;张军等[34]采用脆性和延性两种类型胶黏剂,对其粘接的对接试样进行了单拉、纯剪以及断裂等实验;李慧等[35]利用拉–剪实验研究了各种金属表面预处理方法对聚合物粘结强度的影响;王询等[36]从铝合金表面粗糙度、微观织构、表面氧化层和涂层化学特性等方面入手,对铝合金胶接接头的界面强度和耐腐蚀性能影响的研究现状进行了综述.

虽然对胶结体系的强韧机制已开展了大量的研究,揭示出了若干现象及规律,但对认识胶结体系特别是胶结界面的力学机制仍然需要开展系统深入的研究.先前在研究胶结体系的强韧机制时,主要采用的是棱柱形试样,研究结果无疑在较大程度上依赖于胶结界面上棱点附近区域的额外应力奇异性效应,对实验试样制备来说该种额外奇异性效应对胶层粘结质量十分敏感,这在很大程度上增加了从实验结果理解粘结力学机制的复杂性.为了消除这种额外的应力奇异性效应,本文采用圆柱形胶结体系试样,集中研究胶结界面的强韧力学机制,揭示胶结体系的强韧及破坏机理,为新型胶结体系的优化设计提供理论依据.本文选取航空航天等工业领域常用的铝合金被粘物和环氧树脂胶黏剂作为研究对象,采用圆柱形试样开展研究.与常见的矩形截面试样相比,圆柱形试样无棱点的额外应力奇异性效应,只有界面边缘处的应力奇异性效应起作用.对不同斜接角度和胶层厚度的试样系统地进行实验,然后分析实验结果,获得对胶结体系强韧机制的表征,进而建立胶结体系的失效准则.

1 实验方案及实验过程

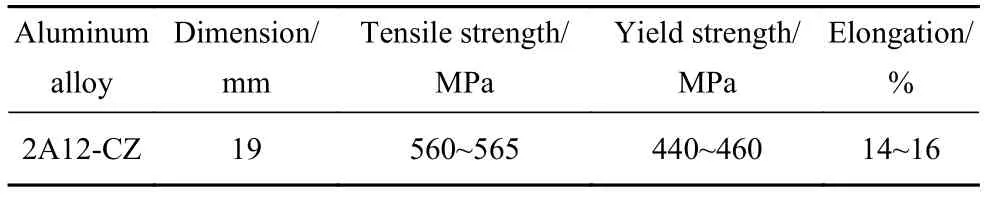

为了模拟航空航天领域常用的胶结件的强韧性能,本文特选取铝合金/环氧/铝合金体系作为研究对象开展系统性的实验研究,铝合金(2A12-CZ)为常规的轻质铝合金材料,其基本力学性能参数见表1所示;环氧树脂胶层为上海康达公司研制的万达1001号环氧树脂,这种胶黏剂可以在常温指压下3~8 min固化定位,30~60 min达到70%的极限强度,24 h后达到极限强度,该环氧树脂胶黏剂的基本力学性能参量见表2所示[37],其中E,σs和ν分别是杨氏模量、0.2%弹性极限应变对应的应力强度和泊松比.表2中列出了3个试样,根据标准制备拉伸试样,准静态加载得到力位移曲线,然后计算得出其相应力学参量值,环氧树脂标准试样的最大拉伸强度和剪切强度分别为6.93 MPa和9.19 MPa[37],是一种高强度结构胶.可见,被粘物铝合金 2A12-CZ的强度和模量大约是环氧树脂的150倍,在试样整个破坏过程中变形相对较小.

表1 铝合金被粘物的材料参数Table 1 Mechanical property parameters of aluminum alloy

表2 环氧树脂胶黏剂的材料参数Table 2 Mechanical property parameter of epoxy

胶结试样的尺寸见图1所示.其中黑色部分为环氧树脂胶层,胶层两端为被粘物铝合金,横截面为圆形,被粘物铝合金两端打孔方便加载,试样直径、总体长度(除胶)和孔大小位置保持不变.其中t为胶层厚度,变化范围为0.1~0.6 mm,θ为胶层斜接角度,在本研究中可选取为0°~70°变化范围.

粘接之前,将铝合金被粘物浸入无水乙醇中,用超声波清洗机清洗5 min,以去除油污、泥沙等杂物.取出后在水流下冲洗干净,用#600砂纸把铝合金棒表面打磨均匀,磨痕与粘接面椭圆的短轴方向平行,以实现更好的界面结合.打磨后用清洁的无水乙醇在超声波清洗机里清洗5 min,取出后用吹风机冷风吹干,立即进行下述粘接步骤.

图1 试样尺寸(mm)Fig.1 Specimen size(mm)

为了保证既定的目标胶层厚度t,胶层面采用两根长度8 mm直径为t的铜丝来控制,铜丝放置方向与打磨方向一致,采用一种速干胶(氰基丙烯酸盐粘合剂)将铜丝固定在被粘物胶结界面.此做法参照了Yang等的方法[37],由于铜丝体积相对于整个胶层体积极其微小,且铜丝与金属棒截面接触面积相对于整个胶层与金属棒截面的界面面积极其微小,Yang等证明了铜丝的存在对粘结强度的影响不明显.另外,为了得到满足要求的试样,在试样加工过程中特采用一些特别加工的带半圆柱凹槽的模具.这种环氧树脂胶结剂主要由树脂和固化剂混合而成,使用时,按1:1的比例快速混合均匀,立即均匀涂布在两个铝合金被粘表面,以保持较好的流动性.两部分被粘物对应部分叠合后放在事先放置好保鲜膜的模具中,防止胶黏剂和模具粘结.然后挤出多余的胶黏剂,扣上另一半模具,并用铅块在模具外施加压力,直到完全固化.固化5 min左右,试样固化定位,小心移到25℃的恒温箱中保持24 h以达到完全固化.试样完全固化后去除保鲜膜,多余的胶用刀具清除干净,实际测得的平均胶层厚度见表3.由表3可见,实际得到的胶层厚度要比目标胶层厚度略大,特别对于要求比较厚胶层和斜接角度较大的试样来说,实际厚度和目标厚度差别相对较大,但都能保持在10%的偏差范围以内.

为了对金属/环氧/金属粘结体系粘结界面力学性能开展系统的研究,揭示出系统的力学性能规律,在本文的实验研究中,我们重点选取了5种不同的代表性胶层厚度 (0.1 mm,0.2 mm,0.3 mm,0.4 mm和0.6 mm)和6种不同的代表性斜接角度(0°,15°,30°,45°,60°和 70°)展开研究,制作了相应的试样.为了得到可靠的实验结果,每种类型试样都制备了三个以上.拉伸实验在多功能材料试验机上进行,载荷速度保持为0.1 mm/min,每组实验重复3次.

表3 实际测得的平均胶层厚度Table 3 The measured average adhesive layer thickness

2 铝合金/环氧/铝合金粘结体系的拉伸载荷–位移曲线

2.1 载荷–位移曲线

本文实验研究胶结体系的强度和断裂能随着胶层厚度及粘结角度的变化规律,由于涉及到较多的实验,我们就每个试样尺寸选取了三个试样以检验结果的可重复性,实验发现重复性良好,如图2所示的代表性结果.这里给出的结果对应胶层厚度t=0.3 mm 的情况.对于每一种斜接角度和每个胶层厚度,实验都得到了3条力位移曲线,在图中分别标为1,2,3.由图可知,铝合金/环氧/铝合金体系试样表现出弹脆性破坏特性.随着位移的增大,载荷–位移曲线先呈现出线弹性关系,然后简短的非线性关系,最后载荷增大到最大值试样突然发生破坏.3个试样的实验结果有一定的分散性,失效载荷差别不超过10%.位移差别较大,在20%左右.在接下来的讨论中不是采用3个试样的平均值来代替分散的结果,就是采用的3个试样中载荷–位移曲线数值大小居中(例如像图2中的黑色线)的曲线进行分析(由于实验结果的分散性不是特别突出),将会在分析过程中给出具体说明.

图2 典型的铝合金/环氧/铝合金试样的载荷–位移曲线Fig.2 Load-displacement curve of typical specimen of the aluminum alloy/epoxy/aluminum alloy

实验中得到了大量的载荷–位移曲线,将它们分成两大类.分别对应给定胶结界面角度改变胶层厚度的结果和给定胶层厚度改变胶结界面角度的结果.图3给出了给定胶层厚度改变胶结界面角度的结果,这里的胶层厚度为t=0.1 mm.从图 3 可以看出,不同粘结界面角度的试样得到的载荷–位移曲线形状类似,随着角度的增大失效载荷增大,位移也有所增大.其中45°试样的载荷–位移曲线斜率最低,0°和70°试样的力位移曲线斜率比较高.其他胶层厚度0.1~0.6 mm的情况也有类似的变化规律.需要指出的是:图3对应多种粘结角度情况的实验结果,为了便于不同情况实验曲线的比较,我们对每组3个试样结果(参见图2)只取了数值大小居中的曲线绘于图3中,以便于比较不同粘结角度间的结果偏差.

图3 给定胶层厚度改变胶结界面角度的载荷–位移曲线Fig.3 Load-displacement curves for varying angle of adhesive interface and given adhesive layer thickness

图4给出了给定胶结界面角度变化胶层厚度情况的载荷–位移曲线,这里对应胶结界面角度为70°的情况.由图可知,载荷–位移曲线的形状对胶层厚度变化不敏感,极限载荷值对胶层厚度变化较敏感.厚胶层试样在破坏之前,有一段随位移增大载荷基本保持不变的曲线,表现出一定的韧性特性.极限失效载荷和载荷–位移曲线的斜率都随着胶层厚度的增大有明显的减小特征,对胶层厚度具有强烈的尺度效应,而极限位移值略有变化.其他胶结界面角度0°到70°的情况的结果有类似的变化特征.同样需要指出的是:图4对应多种胶层厚度情况的实验结果,为了便于不同情况实验曲线的比较,我们对每组3个试样结果(参考图2)只取了数值大小居中的曲线绘于图4中,以便于比较不同胶层厚度引起的结果偏差.

图4 给定胶结界面角度改变胶层厚度情况的载荷–位移曲线Fig.4 Load-displacement curves for varying adhesive layer thickness and given angle of adhesive interface

2.2 失效载荷曲线

图5给出了极限载荷随胶层界面角度变化的关系,图中曲线对应不同胶层厚度、3个同样胶层厚度和胶结角度情况的失效载荷对应的误差棒也在图5中画出.由图可知,不同厚度胶结层的失效载荷随粘结界面角度的变化规律相似.当粘结界面角度从0°变化到45°时,失效载荷增加缓慢,但随着角度继续增大,失效载荷急剧增大.这与粘接界面面积随着粘结角度的变化规律类似.胶层厚度越小对应的失效载荷越高,胶层厚度越大对应的失效载荷越低.由图可知,失效载荷对于胶层厚度具有明显的尺度效应.

3 铝合金/环氧/铝合金体系的胶结界面强度

图5 失效载荷随粘结界面角度的变化规律Fig.5 Failure loads vary with the adhesive interface angle

图3~图5中给出了铝合金/环氧/铝合金胶结体系的载荷–位移曲线随粘结界面角度和胶层厚度的变化规律以及失效载荷的变化特征.对上述结果可做如下近似分析:首先由于铝合金的弹性模量远高于环氧树脂,因此可近似假设在图3~图5的结果中,拉伸位移主要发生在环氧树脂胶层里;其次由于实验观测到胶结体系的拉伸断裂全部发生在胶层内或胶结界面,我们可以基于图3~图5的结果获得铝合金/环氧/铝合金胶结界面的强度变化规律.基于上述分析,胶层内的应力状态可近似被看作为垂直于界面的单向拉伸和平行于界面的简单剪切的复合,首先我们可以将前面得到的载荷–位移曲线沿胶结界面方向分解成平均正应力和平均正应变的关系以及平均剪应力和平均剪应变的关系,进而可获得胶结体系的失效面规律以及胶结界面的断裂能规律.

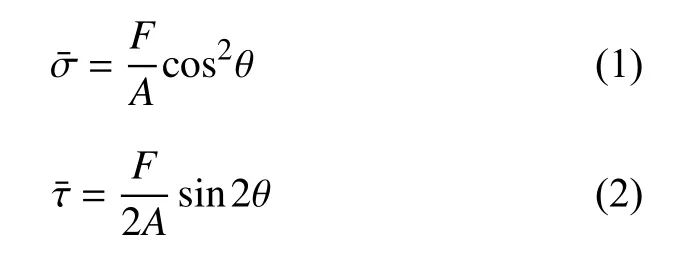

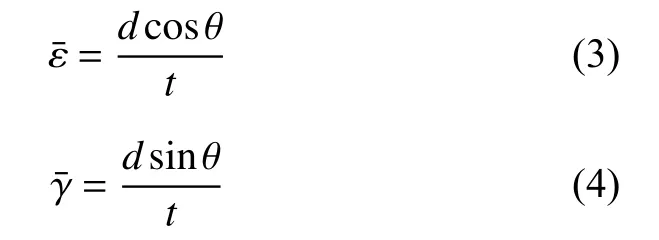

参考图6的粘结界面平均应力及变形几何示意图,沿胶结界面的平均正应力和平均剪应力可表示为

其中,F是拉伸载荷,A是横截面积,θ是斜接角度.沿胶结界面的平均正应变和平均剪应变分别为

其中d为总拉伸位移.

图6 粘结界面的变形和平均应力的几何示意图Fig.6 Sketch figures of deformation and average stresses on the adhesive interface

由图3及式(1)~式(4)可给出图7(a)和图7(b)分别所示的胶结界面的平均正应力和平均正应变关系及平均剪应力和平均剪应变关系,该结果对应环氧树脂胶层厚度t=0.1 mm的情况,粘结界面角度在0°~70°范围选取了6种代表性的角度值.图中结果显示:平均正应力–平均正应变曲线和平均剪应力–平均剪应变曲线的弹性段斜率相等,都随着粘结界面角度增大而显著减小;最大平均正应力随着粘结界面角度的增大而减小,而最大平均剪应力则随着粘结界面角度的增大而增大.可见随着粘结界面角度的增大,铝合金/环氧/铝合金体系的界面破坏是从由拉伸主导的破坏过渡到由简单剪切主导的破坏.其他0.1~0.6 mm胶层厚度的情况具有类似的规律.同样需要指出的是:图7对应多种粘结角度情况的实验结果,为了便于不同情况实验曲线的比较,我们对每组3个试样结果只取了数值大小居中的曲线,以便于比较不同粘结角度引起的结果差异.

图7 给定胶层厚度变化胶结界面角度时的平均应力和平均应变的关系Fig.7 Relations of average stress and average strain for varying angle of adhesive interface and given adhesive layer thickness

同样可由图4及式(1)~式(4)给出胶结界面的平均正应力和平均正应变关系及平均剪应力和平均剪应变的关系,对应粘结界面角度为70°、胶层厚度为0.1~0.6 mm的情况.在图8中,我们给出了粘结界面角度为0°情况的胶结界面的平均应力–平均正应变曲线.由图8可知,胶结界面的平均正应力–平均正应变曲线的斜率随着胶层厚度的改变而改变,但除了胶层厚度等于0.1 mm情况,其他情况变化相对较小;最大平均正应力的值随着胶层厚度的增大而减小.其他粘结界面角度的情况具有类似的规律,即最大平均正应力的值随着胶层厚度的增大而减小,最大平均剪应力的值随着胶层厚度的增大而增大.

图8 粘结界面角度为0°(正粘结)时的平均正应力–平均正应变曲线Fig.8 Relations of average stress and average strain for varying adhesive layer thickness at the adhesive interface angle of 0°

由图7和图8给出的胶结界面的平均正应力–平均正应变关系和平均剪应力–平均剪应变关系,我们进一步可以获得对应的胶结体系的最大正应力和最大剪应力的强度破坏面,如图9所示.由图9可知,胶结体系的强度破坏面与胶层厚度密切相关,具有较强的尺度敏感性.由图可知,对于给定的胶层厚度,不同粘结界面角度情况对应的平均失效应力近似在一圆弧上,其半径随着胶层厚度增大而减小.换句话说,同样胶层厚度的粘结体系的试样,失效时胶层面上单位面积承受的载荷近似相等,这为金属/环氧树脂/金属粘结体系的强度预测,提供了可方便应用的强度破坏准则.通过部分实验结果,就可推广到预测一般粘结角度情况的强度破坏载荷预测.大多数的实验点在圆弧附近,少数点因为实验误差有一定的偏差.为了比较,我们也将同样材料的单搭接板试样的强度点[37](近似对应粘结界面角度为90°的情形)画在图9中,有趣的是单搭接板试样的强度点[37]也近似在这个圆弧上.这表明不同实验模型在某些情况下有一定的关联性,单搭接试样在某种程度上可以认为是斜接试样的极限情况(粘结界面角度趋向90°).

图9 粘结界面的强度破坏面Fig.9 Strength failure surface of adhesive interface

由图9可知,胶层厚度0.1 mm的情况对应的圆弧半径比其他几种胶层厚度情况对应的圆弧半径明显增大,说明胶层厚度很小的时候,强度有急剧上升的趋势.通常环氧树脂标准试样的最大拉伸和剪切强度分别为 6.93 MPa 和 9.19 MPa[37],而本文研究的环氧树脂胶结界面的极限拉伸和剪切强度分别达到了上述强度的2~5倍.由于受金属被粘物的约束作用,胶层在铝合金之间发挥出了比其本身更强的承载能力.其物理机制需要从跨尺度力学理论进行分析,对此我们将在另文中展开系统深入的研究.

4 铝合金/环氧/铝合金体系之胶结界面断裂能的表征

为了表征粘结界面的断裂能,在弹性范围内给出断裂韧性的表达式如下

其中,G和E分别是胶层剪切模量和杨氏模量,分别是平均正应力和平均剪应力的弹性极限值,可由图7~图9给出,结果示于图10.由图10可知,金属/环氧/金属体系的粘结界面的断裂能随着粘结界面角度的增大而增大,随着胶层厚度的增大而增大.

图10 粘结界面的断裂能Fig.10 Fracture energy of adhesive interface

为了比较,我们也可由载荷–位移曲线(见图3和图4)下的弹性部分的面积(总的弹性应变能)除以胶层面积直接求得铝合金/环氧/铝合金粘结体系的能量释放率w=W/S,其中W是系统的弹性总能量,S是胶层的面积.结果示于图11.由图11可看出,体系的能量释放率同样随着胶层厚度的增大而增大,随着粘结界面角度的增大而近似呈增大关系.这里需要指出的是,对于胶层厚度很薄的情况,如t=0.1 mm情形,界面强度很高,在确定载荷–位移曲线下弹性段的面积时,难以精确地辨别出弹性极限点的位置,以此将带来一定的偏差并导致结果波动,如图11结果所示.比较图11和图10可以看出,单位面积界面破坏所需要的能量是总能量释放率的5%左右,可见有95%左右的能量释放率将被消耗在含孔的金属棒区域内以及胶层的非弹性变形过程,这点还需要开展更深入的研究和探讨.

图11 胶结体系的能量释放率Fig.11 Energy release rate of metal/epoxy adhesive system

值得指出的是,实验结果显示出失效强度和界面断裂能当胶层厚度在毫米以下表现出尺度效应,特别是当胶层厚度接近百微米时,尺度效应极其强烈.引起尺度效应的主要原因是当胶层厚度很小时胶层内的三轴应力急剧增大导致界面附近产生高的应变梯度的原因.对于失效强度和界面断裂能表现出尺度效应过去有不少文献有讨论,例如文献[38]针对薄膜撕裂问题胶层厚度尺度效应所展开的讨论.

5 结论及讨论

本文系统地开展了金属/环氧/金属粘结体系的强韧机理及失效行为实验研究,针对铝合金圆棒与铝合金圆棒通过环氧树脂胶层的各种斜截面粘结和胶层厚度,实验研究了其拉伸变形和失效特征以及界面失效载荷对胶层厚度和界面倾斜角的依赖关系;通过引入胶结界面平均正应力、平均剪应力、平均正应变、平均剪应变等概念,获得了对界面失效强度的测量,获得了界面强度与界面粘结角度以及与胶层厚度的关系,进而获得了铝合金/环氧胶层/铝合金体系的强度失效面以及胶结界面的断裂能和胶结体系的能量释放率.通过本文系统的研究和分析,获得了如下主要结论.

(1)铝合金/环氧胶层/铝合金体系的拉伸失效总体呈弹脆性破坏特征,失效往往表现为胶层粘结界面的断裂,失效载荷及失效强度在胶层厚度为百微米量级表现出强烈的尺度效应:粘结强度随着胶层厚度的减小而显著增大;与此同时,粘结载荷也密切地依赖于界面粘结角度.

(2)环氧树脂胶层界面的拉伸粘结强度随着粘结界面倾斜角度的增加而减小,而剪切粘结强度则随着粘结界面倾斜角度的增加而增加;拉伸粘结强度点和剪切粘结强度点位于强度破坏面的同一圆上.

(3)铝合金/环氧胶层/铝合金体系的粘结界面断裂能在胶层厚度为百微米的尺度表现出强烈的尺度效应:随着胶层厚度的增大界面断裂能明显增大;与此同时,随着粘结界面角度的增大,界面断裂能也显著增大.

(4)铝合金/环氧胶层/铝合金粘结体系破坏时的粘结界面能仅占体系的总体能量释放率的5%,可见体系失效过程中大部分能量通过金属棒接头变形和胶结层材料的非弹性变形破坏而被释放掉.

上述研究结果对深入认识金属胶结体系的强韧性能和失效机制提供了科学依据,对金属粘结体系的优化设计和性能评判具有重要指导意义.

1 Kinloch AJ.Adhesion and Adhesives:Science and Technology.London:Chapman and Hall,1987

2 Wu ZS,Yuan H,Niu HD.Stress transfer and fracture propagation in different kinds of adhesive joints.Journal of Engineering Mechanics-ASCE,2002,128:562-573

3 Dai JG,Ueda T,Sato Y.Development of the nonlinear bond stressslip model of fiber reinforced plastics sheet-concrete interfaces with a simple method.Journal of Composites for Construction,2005,9:52-62

4 Ascione F.Mechanical behavior of FRP adhesive joints:A theoretical model.Composites Part B:Engineering,2009,40:116-24

5 Grant LDR,Adams RD,da Silva LFM.Experimental and numerical analysis of single-lap joints for the automotive industry.International Journal of Adhesion and Adhesives,2009,29:405-13

6 Grant LDR,Adams RD,da Silva LFM.Effect of the temperature on the strength of adhesively bonded single lap and T joints for the automotive industry.International Journal of Adhesion and Adhesives,2009,29:535-42

7 Loureiro AL,da Silva LFM,Sato C,Figueiredo MAV.Comparison of the Mechanical Behavior Between Stiff and Flexible Adhesive Joints for the Automotive Industry.The Journal of Adhesion,2010,86:765-87

8 Higgins A.Adhesive bonding of aircraft structures.International Journal of Adhesion and Adhesives,2000,20:367-76

9 Kahraman R,Sunar M,Yilbas B.Influence of adhesive thickness and filler content on the mechanical performance of aluminum single-lap joints bonded with aluminum powder filled epoxy adhesive.Journal of Materials Processing Technology,2008,205:183-9

10 Afendi M,Teramoto T,Bakri HB.Strength prediction of epoxy adhesively bonded scarf joints of dissimilar adherends.International Journal of Adhesion and Adhesives,2011,31(6):402-411

11 Afendi M,Majid MSA,Daud R,et al.Strength prediction and reliability of brittle epoxy adhesively bonded dissimilar joint.International Journal of Adhesion and Adhesives,2013,45(2):21-31

12 da Silva LFM,Carbas RJC,Critchlow GW,et al.Effect of material,geometry,surface treatment and environment on the shear strength of single lap joints.International Journal of Adhesion and Adhesives,2009,29:621-32

13 Reis PNB,Soares JRL,Pereira AM,et al.Effect of adherends and environment on static and transverse impact response of adhesive lap joints.Theoretical and Applied Fracture Mechanics,2015,80:79-86

14 Wang CH,Rose LRF.Determination of triaxial stresses in bonded joints.International Journal of Adhesion and Adhesives,1997,17:17-25

15 Imanaka M,Fujinami A,Suzuki Y.Fracture and yield behavior of adhesively bonded joints under triaxial stress conditions.Journal of Materials Science,2000,35:2481-91

16 Arcan L,Arcan M,Daniel I.SEM fractography of pure and mixed mode inter-laminar fracture in graphite/epoxy composites.ASTM Technologies,1987,948:41-67

17 Stamoulis G,Carrere N,Cognard JY,et al.Investigating the fracture behavior of adhesively bonded metallic joints using the Arcan fixture.International Journal of Adhesion and Adhesives,2016,66:147-159

18 Choupani N.Mixed-mode cohesive fracture of adhesive joints:Experimental and numerical studies.Engineering Fracture Mechanics,2008,75(15):4363-4382

19 Choupani N.Interfacial mixed-mode fracture characterization of adhesively bonded joints.International Journal of Adhesion and Adhesives,2008,28(6):267-282

20 Nakano H,Sekiguchi Y,Sawa T.FEM stress analysis and strength prediction of scarf adhesive joints under static bending moments.International Journal of Adhesion and Adhesives,2013,44:166-73

21 Liao L,Sawa T,Huang C.Numerical analysis on load-bearing capacity and damage of double scarf adhesive joints subjected to combined loadings of tension and bending.International Journal of Adhesion and Adhesives,2014,53(18):65-71

22 Kim MK,Elder DJ,Wang CH,et al.Interaction of laminate damage and adhesive disbonding in composite scarf joints subjected to combined in-plane loading and impact.Composite Structures,2012,94(3):945-953

23 Jen YM.Fatigue life evaluation of adhesively bonded scarf joints.International Journal of Fatigue,2012,36(1):30-39

24 Zhan Z,Meng Q,Hu W,et al.Continuum damage mechanics based approach to study the effects of the scarf angle,surface friction and clamping force over the fatigue life of scarf bolted joints.International Journal of Fatigue,2017,102:59-78

25 Nakano H,Omiya Y,Sekiguchi Y,et al.Three-dimensional FEM stress analysis and strength prediction of scarf adhesive joints with similar adherends subjected to static tensile loadings.International Journal of Adhesion and Adhesives,2014,54(5):40-50

26 Gacoin A,Lestriez P,Assih J,et al.Comparison between experimental and numerical study of the adhesively bonded scarf joint and double scarf joint:Influence of internal singularity created by geometry of the double scarf joint on the damage evolution.International Journal of Adhesion and Adhesives,2009,29:572-579

27 Bendemra H,Compston P,Crothers PJ.Optimisation study of tapered scarf and stepped-lap joints in composite repair patches.Composite Structures,2015,130:1-8

28 Suzuki Y.Adhesive Tensile strengths of scarf and butt joints of steel plates :2nd Report,Relation between Mechanical Properties of Adhesive and Fracture Criteria of Joints.Bulletin of JSME,1985,28(463):2575-2584

29 Suzuki Y.Adhesive tensile strengths of scarf and butt joints of steel plates(relation between adhesive layer thicknesses and adhesive strengths of joints):Solid-mechanics,strength of materials.Nihon Kikai Gakkai Ronbunshu A Hen/transactions of the Japan Society of Mechanical Engineers Part A,1987,53(487):514-522

30 Chaudhuri RA,Sou-Hsiung JC.Three-dimensional asymptotic stress field in the vicinity of an adhesively bonded scarf joint interface.Composite Structures,2009,89(3):475-483

31 Chiu SHJ,Chaudhuri RA.A three-dimensional eigenfunction expansion approach for singular stress field near an adhesively-bonded scarf joint interface in a rigidly-encased plate.Engineering Fracture Mechanics,2011,78(10):2220-2234

32 Groth HL.Prediction of failure loads of adhesive joints using the singular intensity factors.Fracture Mechanics:Eighteenth Symposium:ASTM STP,1988,945:278-84

33 许巍,陈力,张钱城等.粘结界面力学行为及其表征.中国科学:技术科学,2012,42(12):1361-1376(Xu Wei,Chen Li,Zhang Qiancheng,et al.Mechanical behavior and characterization of bonding interface.Scientia Sinica Technologica,2012,42(12):1361-1376(in Chinese))

34 张军,贾宏.内聚力模型的形状对胶接结构断裂过程的影响.力学学报,2016,48(5):1088-1095(Zhang Jun,Jia Hong.Influence of cohesive zone models shape on adhesively bonded joints.Chinese Journal of Theoretical and Applied Mechanics,2016,48(5):1088-1095(in Chinese))

35 李慧,张鹏,程永奇等.金属表面预处理对金属/聚合物界面粘结强度的影响.玻璃钢/复合材料,2013,4:51-54(Li Hui,Zhang Peng,Cheng Yongqi,et al.Research effects of metal pretreatment on the bonding strength of metal/polymer interface.Fiber Reinforced Plastics/Composites,2013,4:51-54(in Chinese))

36 王询,林建平,万海浪.铝合金表面特性对其胶接性能影响的研究进展.材料工程,2017,45(8):123-131(Wang Xun,Lin Jianping,Wan Hailang.Research progress in effect of aluminum surface properties on adhesively bonded performance.Journal of Materials Engineering,2017,45(8):123-131(in Chinese))

37 Yang S,Xu W,Liang LH,et al.An experimental study on the dependence of the strength of adhesively bonded joints with thickness and mechanical properties of the adhesives.Journal of Adhesion Science and Technology,2014,28:1055-71

38 Wei Y,Zhao H.Peeling experiments of ductile thin films along ceramic substrates-critical assessment of analytical models.International Journal of Solids&Structures,2008,45(13):3779-3792

EXPERIMENTAL INVESTIGATIONS OF STRENGTH, TOUGHNESS AND FAILURE MECHANISM OF THE METAL/EPOXY/METAL ADHESIVE SYSTEM1)

Li Jingchuan*,**,2)Liang Lihong*Liu Xiaoming*Ma Hansong*Song Jingru*Wei Yueguang†,3)

*(LNM,Institute of Mechanics,Chinese Academy of Sciences,Beijing100190,China)

†(Department of Mechanics,College of Engineering,Peking University,Beijing100871,China)

**(College of Engineering Science,University of Chinese Academy of Sciences,Beijing100049,China)

In the present research,we carry out a systematical experimental investigations on the strength,toughness and failure mechanism of the metal/epoxy/metal adhesive system.For the case of the aluminum alloy cylinder/epoxy/aluminum alloy cylinder adhesive system,we measure the tensile deformation and failure behaviors,including the dependence of the failure loading on the adhesive layer thickness and adhesive interfacial inclined angle.Through introducing a series of definitions,such as average normal stress,average shear stress,average normal strain and average shear strain,along the adhesive interface,we realize the measurements on interfacial failure strength,and obtain the relationship between the interfacial strength and the interfacial adhesive angle as well as adhesive layer thickness,and we further obtain the failure strength surface,adhesive interfacial fracture energy,as well as the energy release rate for the binding system of the aluminum alloy/epoxy adhesive/aluminum alloy.The obtained results provide a scientific basis for deeply understanding the strength and toughness properties as well as the failure mechanism of the metal adhesive system,and have an important guiding for the optimization design and property evolution of the metal adhesive system.Through present systematic research and analysis,we come to the following conclusions:The tensile failure of the aluminum alloy/epoxy/aluminum alloy adhesive system globally displays the brittle-elastically failure behavior.Failure mode is the fracture along the adhesive interface of adhesive layer.Both failure strength and interfacial fracture energy display the strong size effect when adhesive layer thickness is at hundred micron level.Interfacial adhesive strength increases obviously as adhesive thickness decreases.At critical state the average normal stress and average shear stress are approximately situated at a same circle on the strength failure surface.The interfacial fracture energy decreases obviously as adhesive layer thickness decreases.Both interfacial failure strength and interfacial fracture energy are closely depended on the interfacial adhesive angle.

metal bind,adhesive layer thickness,failure load,failure strength,interfacial energy

TG49

A

10.6052/0459-1879-17-321

2017–09–22 收稿,2017–10–27 录用,2017–10–27 网络版发表.

1)国家自然科学基金资助项目(11432014,11672301).

2)李景传,博士,主要研究方向:材料力学行为.E-mail:lijingchuan@lnm.imech.ac.cn

3)魏悦广,教授,主要研究方向:跨尺度力学.E-mail:weiyg@pku.edu.cn

李景传,梁立红,刘小明,马寒松,宋晶如,魏悦广.金属/环氧/金属粘结体系的强韧和失效机制实验研究.力学学报,2017,49(6):1213-1222

Li Jingchuan,Liang Lihong,Liu Xiaoming,Ma Hansong,Song Jingru,Wei Yueguang.Experimental investigations of strength,toughness and failure mechanism of the metal/epoxy/metal adhesive system.Chinese Journal of Theoretical and Applied Mechanics,2017,49(6):1213-1222