考虑EPS与ESP耦合作用的ECAS系统控制策略∗

陈黎卿,郑 爽,曹 恺

考虑EPS与ESP耦合作用的ECAS系统控制策略∗

陈黎卿,郑 爽,曹 恺

(安徽农业大学工学院,合肥 230036)

为提升汽车在不同工况下的行驶平顺性,提出了一种考虑电动助力转向系统与汽车电子稳定系统耦合作用的电控空气悬架(ECAS)控制策略。首先建立基于Matlab/Simulink的10自由度整车模型,分析了ESP和EPS对ECAS平顺性的影响规律;接着设计了基于粒子群算法的电控空气悬架系统PID控制器;最后搭建了基于NI-PXI实时控制器的电控空气悬架控制器硬件在环试验平台。试验结果表明:在路面附着系数0.7、车速50km/h下的单移线工况下,与无控制时相比,所提出的控制系统使整车侧倾角峰值由0.031rad降低到0.021rad,俯仰角峰值降低了16%,质心垂向加速度均方根值也减小了32.91%。

电控空气悬架;耦合;粒子群优化算法;硬件在环试验

前言

随着汽车工业的快速发展,汽车的舒适性能越来越受到人们的关注,电控空气悬架系统(electronically controlled air suspension,ECAS)由于可调节刚度和阻尼特性,能很好改善汽车的平顺性,故在汽车上的使用越来越广泛。文献[1]中设计了一种基于滑模控制算法的控制器来调节电控空气悬架系统的簧上质量质心高度和车身的侧倾角和俯仰角。文献[2]中开发了单个车轮电控空气悬架系统PID控制器。文献[3]中提出一种能对气体质量流量进行自适应调节的电控空气悬架神经网络PID控制方法。文献[4]中建立了针对不同车辆运行状态的多个局部线性固定模型,并采用自适应控制方法调节最佳阻尼力。文献[5]中根据空气弹簧刚度试验,建立了1/2汽车垂向振动模型,依据天棚控制和地棚控制特点,设计了汽车磁流变减振器半主动空气悬架综合控制策略。文献[6]中基于单神经元自调整增益算法,对ECAS设计了神经网络PID自适应高度调节控制器。

综上所述,针对电控空气悬架系统控制策略研究已经取得了较多的成果,但因为整车电控系统逐渐增加,相互之间的耦合作用对于各自的控制具有一定的影响,如ESP和EPS系统对电控空气悬架就具有耦合特性[7],因此需要进一步的研究。本文中建立了10自由度整车模型,在此基础上探讨ESP,EPS与ECAS的耦合作用,并开展电控空气悬架控制策略研究。

1 整车数学模型

1.1 电控空气悬架系统模型

文中讨论的电控空气悬架主要由膜式空气弹簧和电磁阀式减振器构成,由文献[8]可得

式中:F为空气弹簧的弹簧力;p为终了状态气体压力;p0为初始状态气体压力;pa为大气压力;V为终了状态空气弹簧有效容积;V0为初始状态空气弹簧有效容积;α为有效容积随高度的变化率;A为终了状态空气弹簧有效面积;A0为初始状态空气弹簧有效面积;A′z为有效面积随高度的变化率;zsi为悬架垂直位移,i=1,2,3,4;zui为非悬架质量垂直位移。

通过台架试验,可得电磁阀式减振器阻尼力与控制电流的关系,对不同通电时间下阻尼与控制电流的曲线进行拟合可得

式中:Fc为阻尼力;I为电流;ε1~ε5为拟合系数。

1.2 电动助力转向系统模型

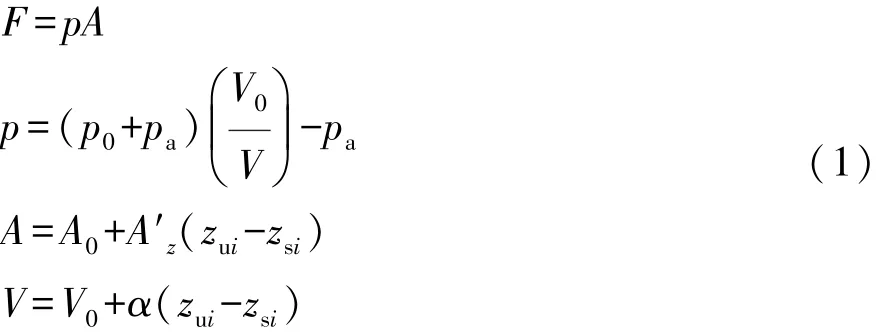

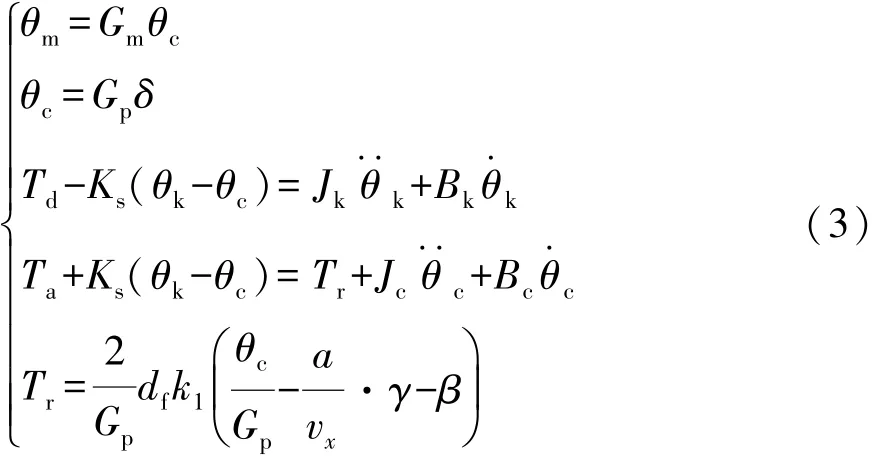

为便于分析,将前轮和转向机构转向轴进行简化,如图1所示,转向系统动力学方程如下[9-10]:

图1 电动助力转向系统数学模型

式中:θk为转向盘转角;θc为输出轴转角;Ks为扭杆刚性系数;Td,Jk和Bk分别为转向盘转矩、转动惯量和阻尼;θm为助力电机转角;γ为横摆角速度;β为质心侧偏角;δ为前轮转角;vx为纵向车速;a为前轴到质心的水平距离;Gm为电机到转向轴的传动比;Gp为转向轴到前轮的传动比;Jc和Bc分别为转向轴转动惯量和阻尼系数;Ta为电机助力转矩;Tr为作用于转向轮的阻力矩;df为前轮拖距;k1为前轮侧偏刚度。

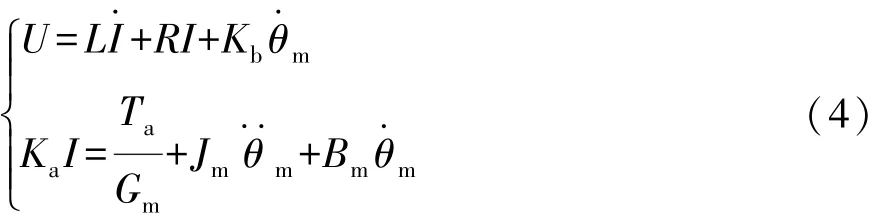

对于直流电机:

式中:U和I为电机端电压和电流;L和R为电机电感和电阻;Kb和Ka为电机反电动势常数和转矩常数;Jm和Bm为电机转动惯量和阻尼系数。

1.3 ESP模型

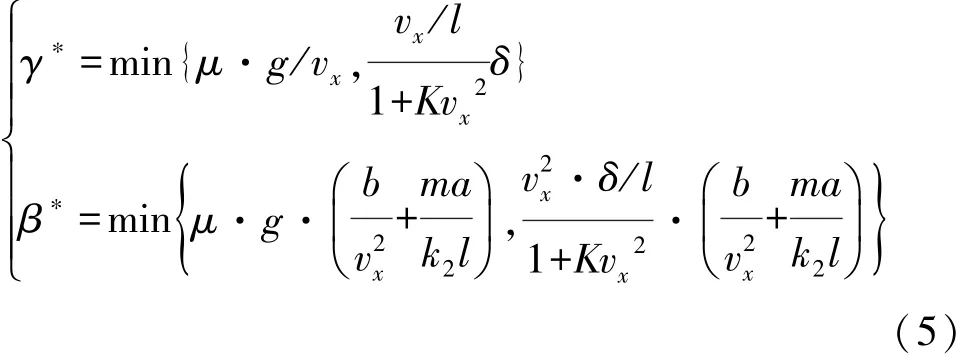

采用线性2自由度车辆模型计算车辆转向行驶时的理想横摆角速度和理想质心侧偏角:

假设在车轮未抱死时,左侧车轮需要制动器提供的制动力矩为

其中 ΔM=Izγ∗-Izγ

式中:R为轮胎滚动半径;m为整车质量;δ为前轮转角;vx为纵向车速;k1和k2为前后轮侧偏刚度;b为后轴到质心的水平距离;K为稳定性因数;g为重力加速度;d为1/2轮距;Iz为车辆横摆转动惯量;μ为路面最大附着系数;l为轴距;Fzi为轮胎垂直载荷(i=1,2,3,4)。

同理可得右侧前后轮制动力和所需制动力矩。

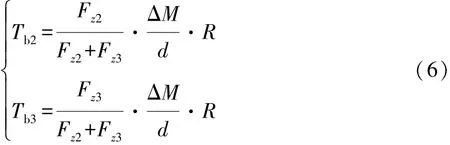

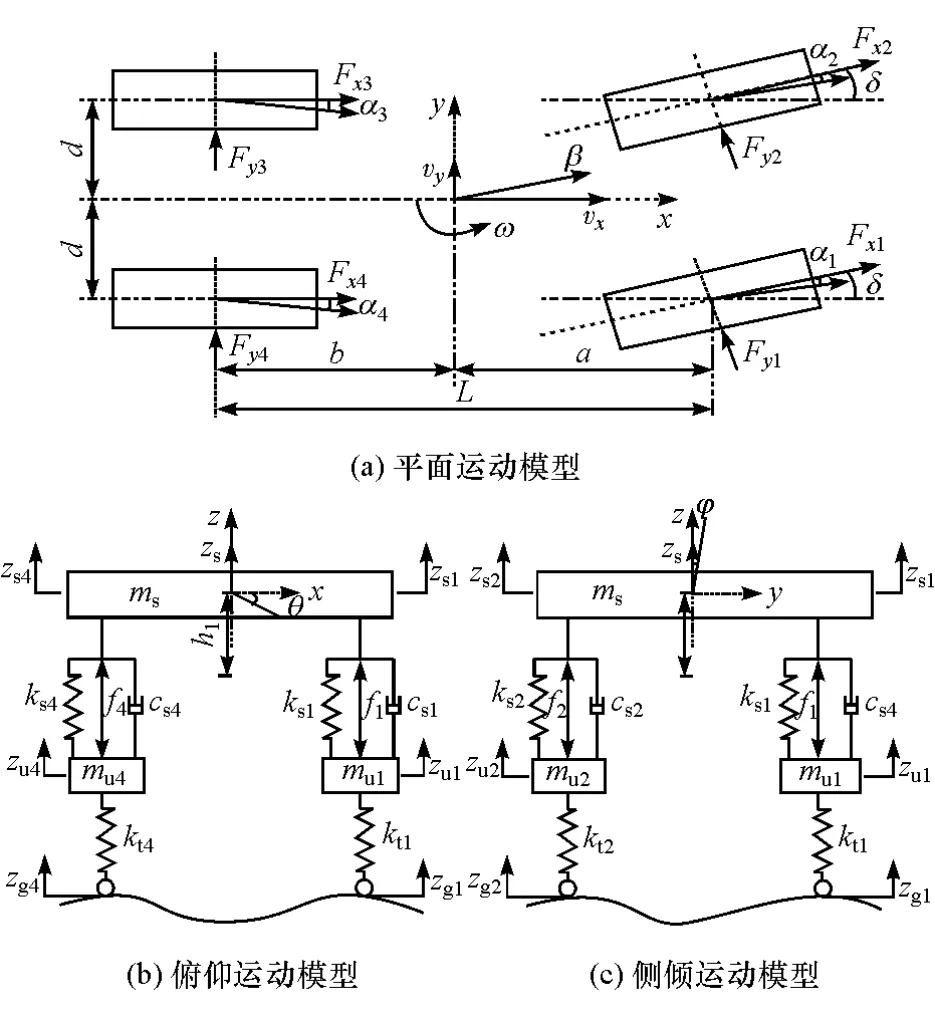

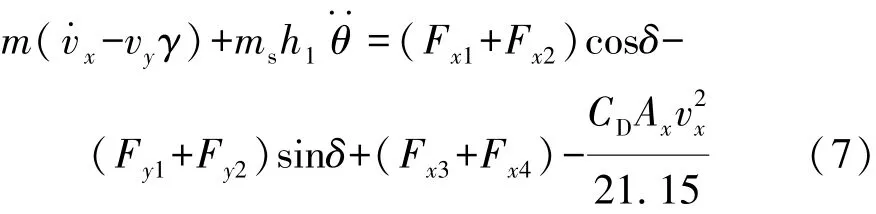

1.4 整车系统模型

建立包括车体的纵向、侧向、垂直、横摆、侧倾和俯仰6个自由度和4个车轮的垂直振动自由度的10自由度非线性动力学模型,如图2所示。

图2 整车运动模型

纵向运动:

侧向运动:

横摆运动:

侧倾运动:

俯仰运动:

车身垂向运动:

车轮垂向运动:

式中:Fui为轮胎垂直作用力;Fsi为悬架作用力;Fai为4个车轮的附加垂直载荷。

式中:ms为悬挂质量;mui为非悬挂质量(轮 i处);δ为前轮转角;h和h1为簧上质量质心与侧倾中心和俯仰中心的高度差;φ和θ为车身俯仰角和侧倾角;vy为侧向车速;CD为空气阻力系数;Ax为迎风面积;γ为横摆角速度;Ix和Iy为车身侧倾和俯仰的转动惯量;zs为汽车质心垂向位移;zg为路面垂向位移输入;csi为悬架阻尼;kti为轮胎刚度;Fxi和 Fyi为汽车车轮所受纵向侧向力(i=1,2,3,4)。

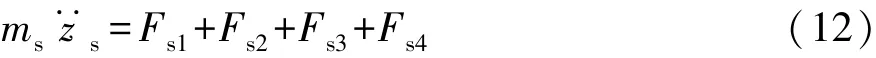

综合以上公式,采用Matlab/Simulink软件构建10自由度汽车动力学模型,如图3所示。

图3 整车动力学仿真模型

2 EPS和ESP对ECAS性能影响分析

EPS和ESP系统起作用时会引起车身垂直载荷的偏移,进而影响ECAS系统对整车的控制。为清晰观察其对悬架性能和整车状态的影响,进行如下工况仿真。

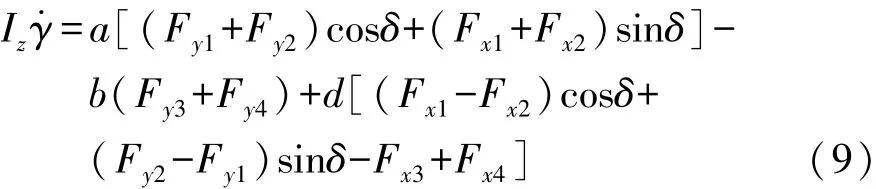

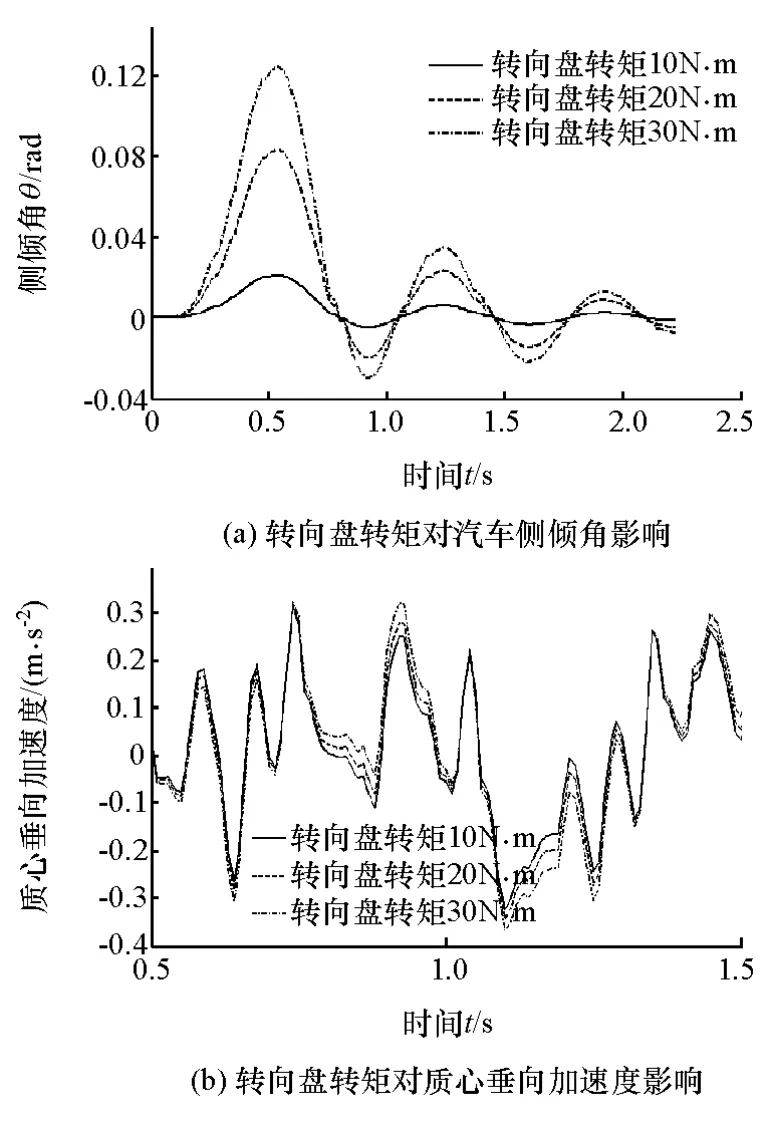

(1)转向工况,B级路面,车速为15m/s,设置了波峰分别为10,20和30N.m、波宽为0.6s的转向盘转矩三角波输入,进行对比仿真,结果如图4所示。

图4 转向盘转矩对悬架系统的影响

由图4可知:随着转向盘转矩的增大,整车侧倾角逐渐变大。3种转矩下的侧倾角峰值分别为0.018,0.081和0.122rad,相比于转矩为10N.m时的侧倾角大小分别递增了0.063和0.104rad。图4(b)中质心垂向加速度为局部放大图,在转向盘输入转矩为10,20和30N.m时,算得的质心垂向加速度均方根值分别为0.121,0.129和0.142m/s2,可见转向盘转矩变大,质心振动越明显,对舒适性影响越大,此时需增加外侧的空气悬架阻尼,以抑制车身向该侧倾斜。

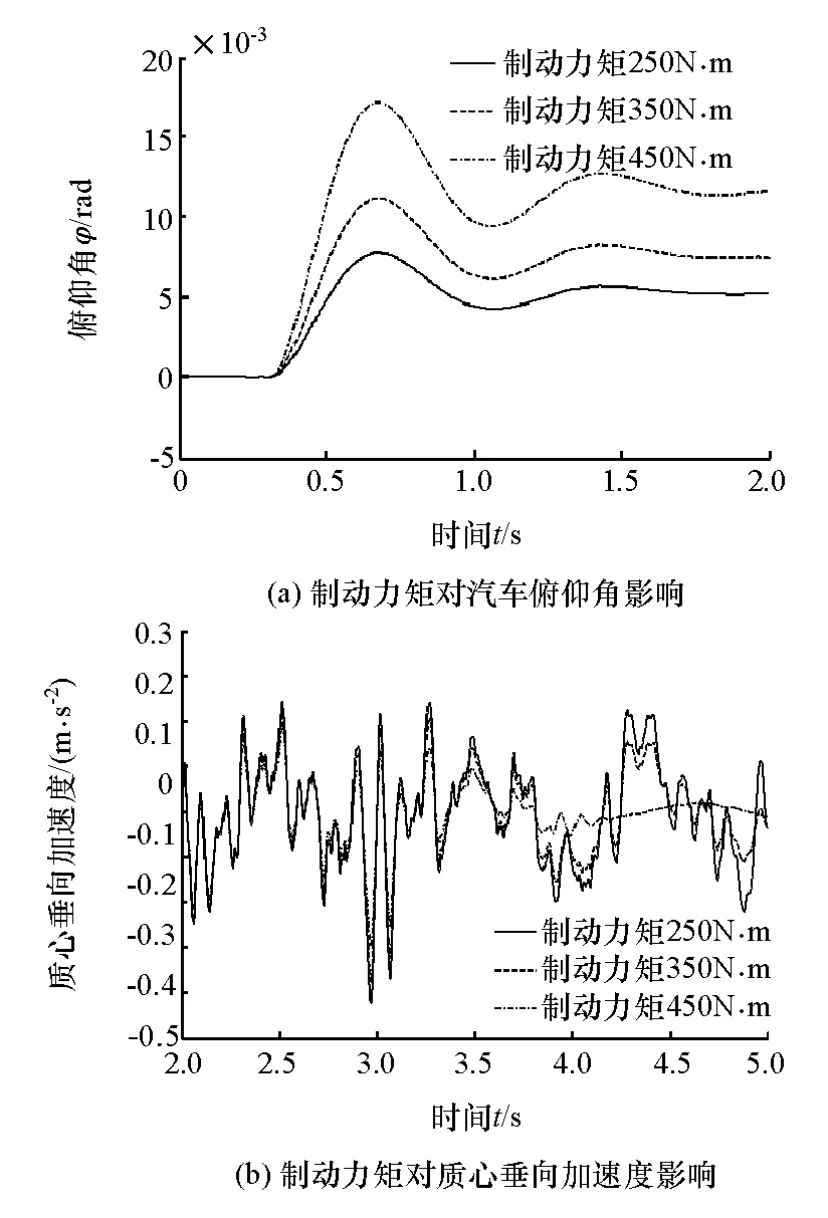

(2)制动工况,B级路面,车速为15m/s,在车轮制动力矩分别为250,350和450N.m,仿真结果如图5所示。

图5 制动力矩对悬架系统的影响

由图5(a)可知,随着汽车制动力矩的增加,俯仰角增大。而由图5(b)可见,当汽车制动力矩增加时,其质心垂向加速度在最初呈现略微减小趋势,随后差异越发明显。

(3)转向制动工况,B级白噪声路面,车速为15m/s,转向盘转矩在 0.3s时刻由 0阶跃至20N.m,车轮制动力矩在 1.5s时刻由0阶跃至350N.m,仿真结果如图6所示。

由图6可知,在1.5s时刻,转向与制动工况同时出现,汽车侧倾角急剧减小,此时由于制动力矩的施加,车辆发生俯仰现象,其俯仰角急剧增加到达峰值后经过一定的波动而渐趋稳定。而侧倾角的减小说明制动时,车辆各车轮所承受载荷的转移改变了车身原本的垂向动力学特征,图6(c)表达了车轮垂直载荷分布关系,图中曲线出现两次分叉现象,分别在0.3s时转向的介入和1.5s时刻制动的产生所导致的左右轮与前后轴间的载荷偏移。

3 电控空气悬架控制策略

3.1 控制策略制定

图6 转向和制动对悬架系统的影响

由仿真分析可知,在转向、制动和转向制动等典型工况下,EPS和ESP系统工作将会不同程度地影响车身侧倾、俯仰和垂直振动加速度等性能,据此制定ECAS的控制方案如下:

(1)Td≥T0,γ≤γ∗且 β≤β∗时,车辆在转弯时能稳定转向,此时悬架的性能控制以车身侧倾角和垂直振动加速度为主,通过控制电流提升汽车外侧悬架系统的阻尼;

(2)Td≥T0,γ≥γ∗且 β≥β∗时,车辆处于严重转向失稳状态,ESP系统快速介入,尽可能削弱汽车的俯仰现象,此种情况以车身俯仰角作为悬架性能提升的重要参考依据;

(3)Td≥T0,γ≥γ∗且 β≤β∗时,车辆需要 EPS和ESP共同控制,此时以侧倾角、俯仰角和质心垂直振动加速度综合控制作为电控空气悬架控制的主要目标。

3.2 控制系统设计

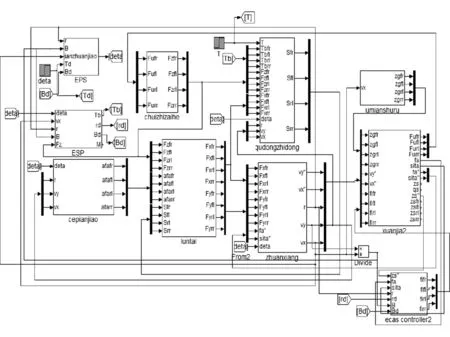

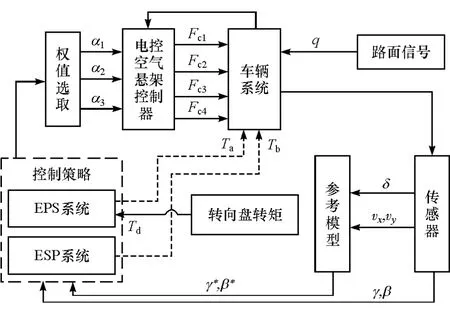

依据上述控制方案设计整车电控空气悬架控制系统,如图7所示。

图7 控制系统图

该系统通过实时接收传感器所采集的车速信号和转向盘转矩数据对汽车所处工况进行判断,参考模型在各时刻计算出理想的横摆角速度和质心侧偏角,并与实际数据进行对比,判断EPS和ESP系统是否介入整车所处的运行工况。根据EPS和ESP分别对悬架侧倾、俯仰和垂向运动的影响程度,选择相应的权值系数 α1,α2,α3,加权后作为电控空气悬架控制器的输入,并由电控空气悬架控制器输出实际需要的悬架阻尼控制电流Ici,形成相应的阻尼力 Fci(i=1,2,3,4),对车身状态进行调整。

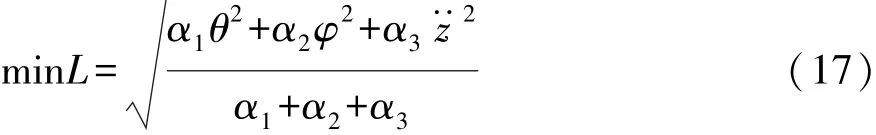

3.3 控制器设计

考虑到EPS和ESP对电控空气悬架的影响,控制输入为侧倾角、俯仰角和垂向加速度加权后之和E(φ,θ):

式中:α1,α2,α3为相应的权重系数,α1,α2,α3之和为1。在EPS和ESP系统运行的不同工况下,对权重系数 α1,α2,α3进行合理分配[11]。 输出为 4 个调节悬架阻尼大小的控制电流Ici。

采用PID控制策略,并通过粒子群算法优化得到控制器参数,其优化流程如下:

(1)初始化粒子群,设定初始位置和速度;

(2)将种群中每个个体依次赋值给PID控制器参数Kp,Ki和Kd,并通过控制器求出空气悬架的阻尼控制电流Ici作用于整车模型;

(3)求出每个粒子的适应值,考虑电控空气悬架的综合性能,选取的适应度函数为

(4)将每个粒子经历过的最优位置适应度值和粒子群体所经历过的最优位置适应度值作比较,将其较好者作为最优位置;

(5)根据步骤(4),对粒子的位置和速度进行更新;

(6)若未满足终止条件,返回步骤(2),否则,得到最优解。

3.4 仿真分析

当车速在15m/s时,转向盘阶跃输入转矩为20N.m,路面为B级白噪声路面,仿真结果如图8所示。由图可见:基于粒子群的悬架PID控制与PID控制、无控制相比,整车侧倾角瞬态响应峰值分别减小了16.12%和21.69%,稳态值分别减小了4.36%和10.43%;俯仰角瞬态响应峰值分别减小了45.21%和70.22%;而根据图8(c)的质心垂向加速度算得的质心垂向加速度均方根值分别减小了21.31%和42.38%,说明在考虑EPS和ESP系统的影响下对电控空气悬架搭建的粒子群PID控制能很好地提高整车平顺性。

4 硬件在环试验验证

4.1 硬件在环平台搭建

为对以上所设计的悬架控制系统性能进行验证,基于NI-PXI实时控制平台,搭建了悬架系统硬件在环试验平台,其硬件系统主要包括实时控制器、PC机、交换机和 TCP/IP总线。选用安装有LabVIEW Real-Time实时操作系统的PXI-8102嵌入式控制器作为下位机,利用Matlab软件的RTW(real-time workshop)模块将上述控制器模型进行编译,并通过NI-veristand工作区进行加载调用,同时在该工作区内实现对悬架系统模型与控制器之间的端口映射关系配对。PC机作为上位机,主要对系统模型的运行状态进行实时监测与在线控制。交换机和TCP/IP总线作为网络通信口,将PXI-8102实时控制器与PC机串联在同一子网中,实现信息的传递互通。为更准确地模拟预测汽车在实际移线变道过程中的整车状态参数,本文中依据ISO3888—2车辆移线性能试验标准开展了实车数据采集试验,利用转向盘转矩传感器和米铱位移传感器等对汽车在移线试验过程中的性能状态参数进行采集。

4.2 试验结果与分析

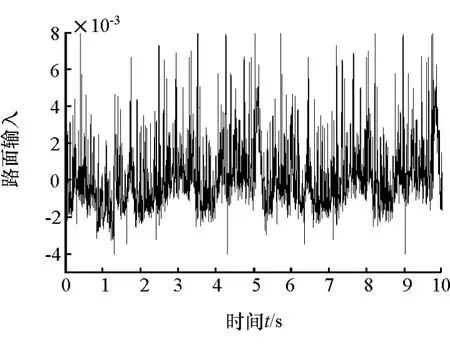

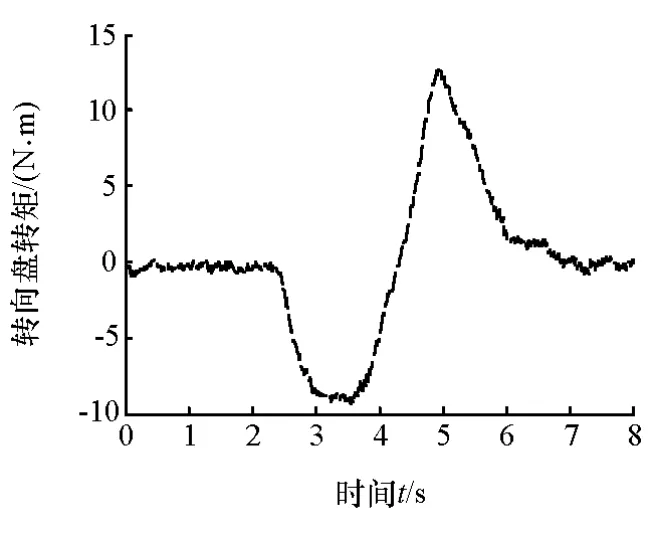

由位移传感器测得的路面输入如图9所示,而由转矩传感器测得的转向盘转矩输入如图10所示。车速设定为15m/s,附着系数为0.7,试验结果如图11所示。

图9 路面输入

由图11可见:硬件在环试验与软件仿真的结果趋势基本一致。考虑在EPS和ESP系统的工作影响下,搭建的基于粒子群PID电控空气悬架控制器,能更好地改善电控空气悬架的平顺性,提高行驶安全性。

图10 转向盘转矩输入

图11 单移线硬件在环实验结果

5 结论

(1)通过对汽车行驶状态的判断,设计了综合考虑EPS和ESP工作时对电控空气悬架控制系统的影响,设计了基于粒子群优化算法的电控空气悬架系统PID控制器;

(2)开展了控制系统性能仿真与硬件在环试验,结果表明:整车侧倾角、俯仰角和垂向加速度均有减小,其中初始车速15m/s的单移线工况汽车侧倾角峰值由无控制时的0.031降低到0.021rad,俯仰角峰值降低了16%,质心垂向加速度均方根值也比无控制时减小了32.91%,表明该控制系统的有效性,为下一步电控空气悬架系统控制器的开发打下了良好的基础。

[1] KIM Hyunsup,LEE Hyeongcheol.Height and leveling control of automotive air suspension system using sliding mode approach[J].IEEE transactions on vehicular technology,2011,60(5):2027-2041.

[2] PRABU K, JANCIRANI J, DENNIE J.Experimental investigation on road vehicle active suspension[J].Strojniski Vestnik-Journal of Mechanical Engineering,2013,59(10):620-625.

[3] 汪少华,窦辉,孙晓强,等.电控空气悬架车高调节与整车姿态控制研究[J].农业机械学报,2015,46(10):335-342,356.

[4] 孙晓强,陈龙,汪少华,等.半主动空气悬架阻尼多模型自适应控制研究[J].农业机械学报,2015,46(3):351-357.

[5] 叶光湖,吴光强.汽车磁流变减振器半主动空气悬架仿真研究[J].汽车工程,2015,37(5):560-565.

[6] 陈月霞,陈龙,徐兴,等.随机干扰下电控空气悬架整车车身高度控制研究[J].农业机械学报,2015,46(12):309-315.

[7] 黄晨,陈龙,袁朝春,等.基于顶层设计的转向与悬架系统协同控制的研究[J].汽车工程,2015,37(10):1156-1160.

[8] 杨启耀,张文娜,王存宝,等.空气悬架弹性元件特性的理论研究[J].安徽建筑工业学院学报,2010,18(6):89-91.

[9] 陈无畏,周慧会,刘翔宇.汽车ESP与ASS分层协调控制研究[J].机械工程学报,2009,45(8):190-196.

[10] 王其东,秦炜华,陈无畏.基于多刚体动力学和规则协调的汽车EPS与ASS建模与控制[J].中国机械工程,2010,21(14):1709-1714.

[11] 袁传义,陈龙,刘成晔,等.EPS与主动悬架系统自适应模糊集成控制的仿真与试验研究[J].汽车工程,2010,32(1):22-25.

Control Strategy for Electronically Controlled Air Suspension System with Consideration of the Coupling Between EPSand ESP

Chen Liqing,Zheng Shuang& Cao Kai

College of Engineering, Anhui Agricultural University, Hefei 230036

For improving the ride comfort of vehicle under various operating conditions,a control strategy for electrically-controlled air suspension(ECAS)is proposed with consideration of the coupling of electric power steering system and electronic stability system.Firstly, a 10 DOF vehicle model is set up with Matlab/Simulink, and the effects of ESP and EPSon the ride comfort of ECAS is analyzed.Then,a PID controller of ECAS is designed based on particle swarm algorithm.Finally,a hardware-in-the-loop test platform for ECAScontroller is built based on NI-PXI real-time controller.The test results show that under a road adhesion coefficient of 0.7 and a vehicle speed of 50km/h, the control system proposed can reduce the peak roll angle from 0.031rad to 0.021rad,with the peak pitching angle and the mean square root of vertical acceleration of mass center lowering by 16%and 32.91%respectively,compared with that without control.

ECAS;coupling;PSO algorithm;hardware-in-the-loop test

10.19562/j.chinasae.qcgc.2017.11.006

∗国家自然科学基金(51305004)资助。

原稿收到日期为2016年11月25日,修改稿收到日期为2016年12月14日。

陈黎卿,教授,博士,E-mail:clq79111@ 126.com。