不同弹簧刚度系数下单向阀关闭过程仿真

邹 亮,胡光忠,文华斌,徐新建,蒲 凡

不同弹簧刚度系数下单向阀关闭过程仿真

邹 亮,胡光忠,文华斌,徐新建,蒲 凡

(四川理工学院,四川自贡 643000)

针对现有单向阀在不同弹簧刚度下瞬态关闭仿真分析的不足,本文利用FLUENT软件中动网格技术对单向阀关闭过程进行数值仿真,得到了在不同弹簧刚度系数作用下,阀芯的关闭速度,关闭的总时间以及阀芯前后的压差情况。分析结果表明:当入口压力一定时,弹簧刚度系数越大则关闭越快,关闭时间越短,阀后产生的压差越大,当弹簧刚度系数一定时,阀芯的速度先增加后减小,最终速度减小到零。该仿真对合理选择单向阀的弹簧刚度具有一定的指导意义。

计算流体力学;动网格;弹簧刚度;流场特性

1 前言

单向阀主要由弹簧、阀芯和密封口等部件构成。当上游压力高于下游压力一定值时,阀门开启;当下游压力高于上游压力一定值时,阀门关闭。根据单向阀只允许流体介质沿一个方向流动的特点,在石油、化工、核工业、水电等行业得到了广泛的应用。同时,流体流经阀芯时,与阀芯之间的相互作用问题为流固耦合振动问题[1,2]。在开启或关闭过程中,阀芯周围的流场变化剧烈,由此产生的水击压力是不容忽视的,此问题吸引了广大学者的兴趣,这使得单向阀的设计及应用都得到了极大的发展。文献[3~5]动态模拟了单向阀在不同弹簧刚度系数时的开启过程,得到了开启过程中阀芯的位移及运动规律。文献[6]根据非线性弹簧质量系统相关理论建立了气体介质单向阀的数学模型,对单向阀充气共振现象进行了分析,得到了不同阀门在不同开度下的流场分布。文献[7~9]研究了单向阀作为配流阀时,弹簧刚度系数与预紧力的关系,得到了单向阀开启时阀芯的运动曲线呈纺锤形。文献[10,11]采用试验方法研究了单向阀关闭时的密封性能,得到了弹簧刚度系数是影响单向阀密封锥座蠕变变形重要原因。单向阀关闭时要求反向的泄漏率要小,关闭速度要适中,闭合时可靠性高,且无振动、冲击或噪声,其中单向阀无振动、冲击或噪声是单向阀的重要性能要求之一[12]。影响单向阀这一性能的主要因素之一就是单向阀的弹簧刚度,当弹簧刚度设计不合理时,可能导致单向阀发生喘振、关闭滞后等现象。基于此本文采用Fluent软件的动网格技术,对不同弹簧刚度系数下的单向阀的关闭过程进行了仿真,其结果可为单向阀的弹簧刚度设计提供依据。

2 单向阀模型的建立

2.1 单向阀流道的几何模型

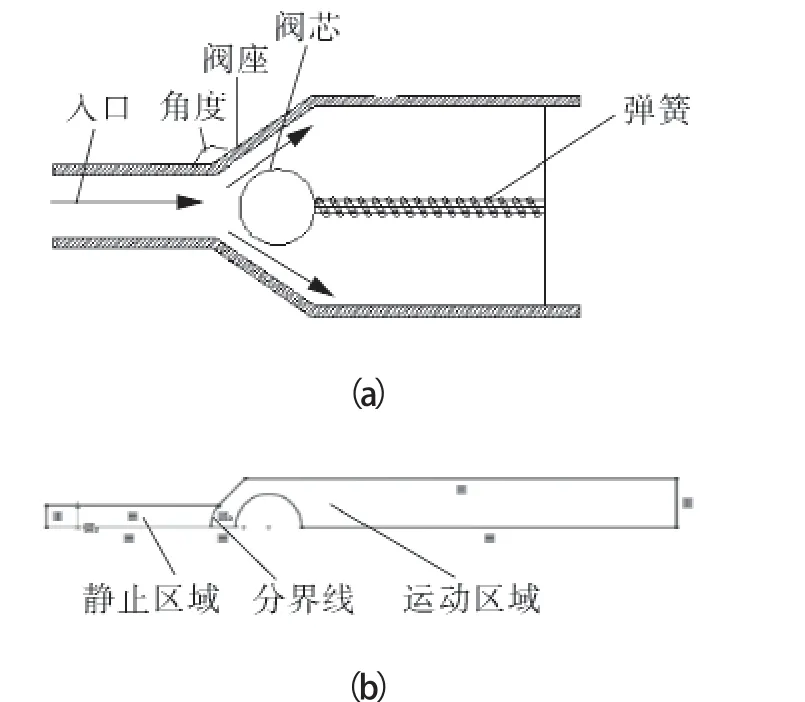

单向阀的基本结构如图1(a)所示。流体流经单向阀时,其流道为轴对称的,为减少计算工作量,将流道简化为二维对称模型,并将模型分为网格运动区域与网格静止区域两个部分,通过建立交界面(in terface)进行对接,如图1(b)所示。单向阀的主要结构尺寸见表1。

图1 单向阀模型

表1 单向阀主要结构尺寸

2.2 网格划分

采用四边形非结构网格进行离散,如图2所示。由于闭合过程中,阀芯的位置是运动的,须采用动网格计算进行模拟,因此将流体区域分为两个部分,即网格变化区域与网格静止区域。其中分界线右方为网格变化区域,其余区域为静止区域。

图2 流道网格

2.3 流体计算假设及边界条件

不考虑管内流体的压缩性,假设为牛顿流体。单向阀在关闭过程中阀口处速度较大,为高雷诺数湍流,故采用经典的标准k-ε湍流模型。计算方法采用简单SIMPLE方法计算,以及标准的壁面函数法。单向阀在关闭过程中,须保证上游进口压力恒定,设置进口压力为0.1MPa,出口压力为0,由于关闭时间较短,设置时间步长为0.001s。

2.4 动网格技术及阀芯运动方程

动网格的更新主要有以下3种方式:弹簧近似光滑法(sp ring-basedsm oothing)、动态分层法(dynam iclayering)和局部网格重划法(localrem eshing)[13]。由于单向阀运动的方向可近似看作是直线运动,所以本文选定动态分层法。小开度下阀芯前端部分压力与速度变化相对较大,所以对阀芯前部必须进行网格细化。任意控制体上标量的积分形式的守恒方程为:

式中ρ ——流体密度

u ——流体的流速向量

ug——动网格的速度向量

Γ——扩散系数

A——控制体的面积向量

式中m——阀芯质量

C——阻尼系数

k——弹簧刚度

Fn——阀芯所受的瞬态压力,并随阀芯开度而变化

假设单向阀中弹簧受力为水平受力,与流体的液动力方向一致,且阀芯运动方向为单一的水平方向。阀芯开启与关闭,2种情况液动力大小均与开度x成正比,弹簧的比例系数与进出口压差有关。

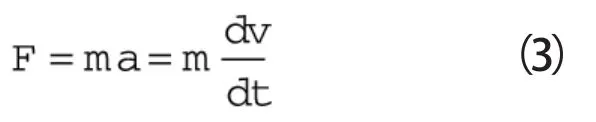

由牛顿第二定理:

当设定的时间步长dt足够小时,阀芯在dt时间内可认为是匀速运动。假设当前时刻阀芯的速度为V0,阀芯的位置为S0,则在dt时刻的末速度为V1,阀芯的位移S=S0+V0+dt。阀芯所受到的流体压力Fn=网格的面积A乘以每个网格的压力得到,阀芯所受到弹簧弹力由ud f函数编译实现。

3 计算结果与分析

3.1 关闭位移时间关系

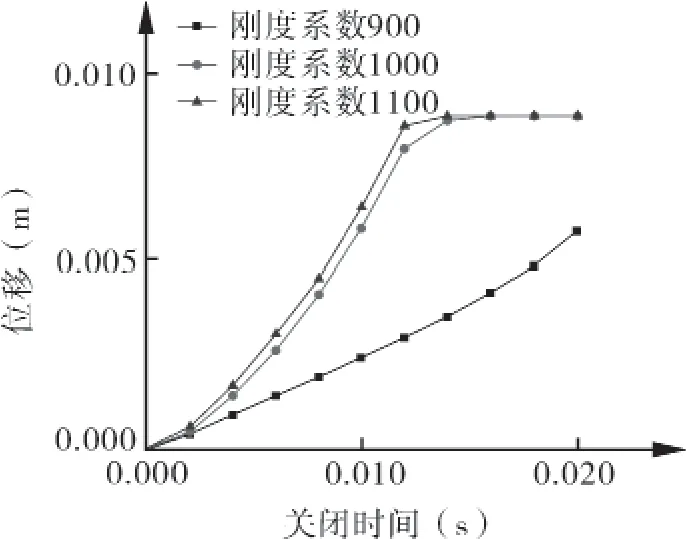

在安装长度不变的情况下,通过对刚度系数分别为1100,1000,900的情况进行数值仿真,得到了刚度系数与阀芯位移关系,如图3所示。从图中可以看出,随着弹簧刚度系数的增大,阀芯关闭过程中到达阀座处和达到平衡位置处所用时间逐渐减小。在关闭过程中,弹簧刚度系数相对较大的阀芯关闭速度相对较快。在一定范围内减小单向阀的弹簧刚度,起到延长关阀时间的作用。

图3 刚度系数与阀芯位置关系

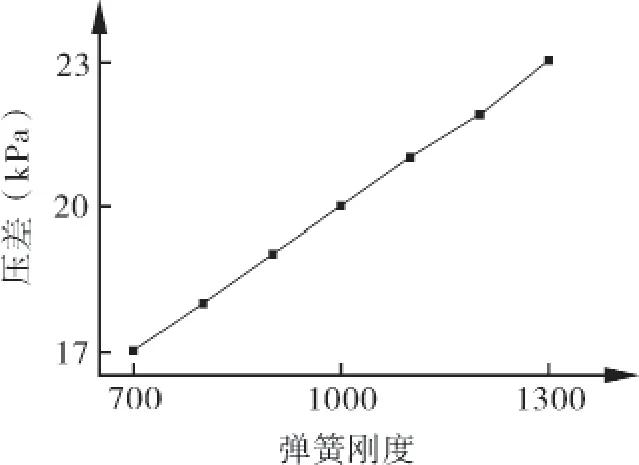

由图4可知,随着弹簧刚度系数的增加,单向阀稳定时进口和出口之间压差线性递增。合理选择单向阀的弹簧刚度组合对阀体的寿命意义重大。在关闭过程中应严格控制单向阀的关闭速度,这是由于单向阀的关闭速度和单向阀的质量形成的动能有关,如果关闭压差过大,在关闭的瞬间单向阀的动能来不及损耗,就会对阀座产生碰撞作用。由于单向阀阀芯的质量一定,当单向阀关闭时速度越大,单向阀阀芯对阀座的冲击能量就越大,对单向阀造成的失效速度也就越大。

图4 进口和出口之间压差与劲度系数关系

单向阀的阀芯在关闭过程中主要受到流体压力、弹簧弹力、稳态流体液动力、粘性阻力、惯性力和瞬态流体动力等,而阀芯在静态平衡点,即稳态时受到的主要作用力是:弹簧弹力、稳态流体液动力,且达到静力平衡状态。

3.2 阀芯关闭速度

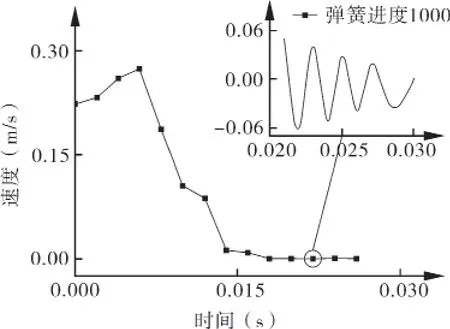

从图5中可以看出,单向阀阀芯在开启前0.006s运动较大,大约在0.006s时速度达到最大,在0.006s之后开度减小,由于流体的惯性,阀门不能及时关闭,最终趋于稳定。

图5 单向阀关闭时阀芯运动速度

3.3 流场分析

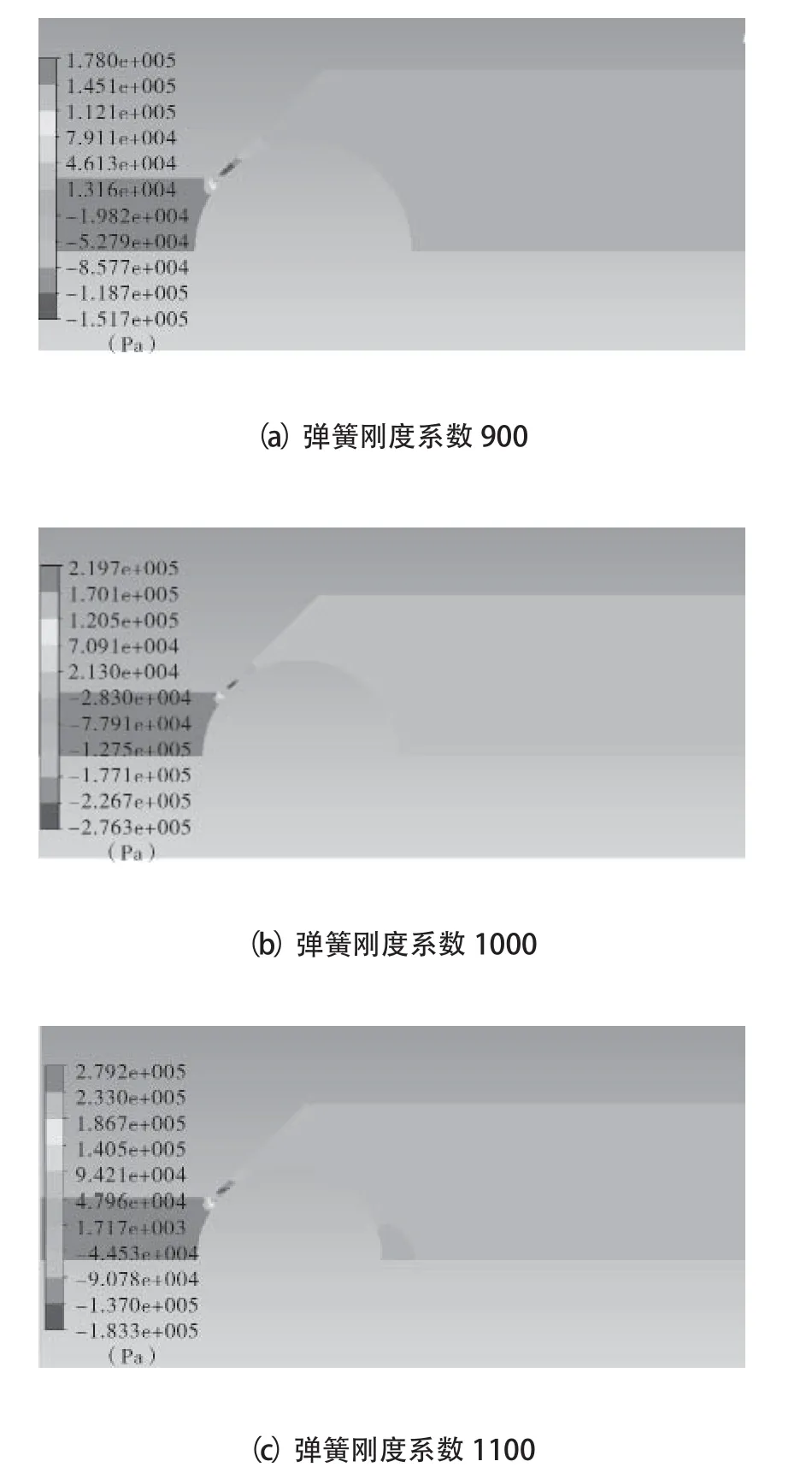

从图6可以看出,当进出口压差一定时,单向阀在不同弹簧刚度系数情况下,阀芯前后压强差随单向阀的弹簧刚度系数增加而增加。当弹簧刚度越大时,关闭时速度减小太快,导致阀芯动量突然减小,阀芯前段压强将迅速增大,同时管道中流体连续性被中断,最终导致阀芯后端出现负压。通过降低单向阀的弹簧刚度系数,能有效地降低阀芯后端的负压区域。在单向阀到达阀座附近时,阀芯后将出现射流现象,流体的速度增大、压力降低,产生喉口效应。

图6 不同弹簧刚度下单向阀压力云图

由于单向阀弹簧刚度增加后,关闭时间相对减小,阀门关闭速度也随之加快,最后导致产生的阀芯前后压力差也随之增大。阀瓣左侧为高压区,右侧为低压区。次此保证阀门一直处在关闭状态。若单向阀关闭过快,在来自进口的反向波到达管末端前,阀门已关闭,管末端水击只受正向波影响,此压力过程称为直接水击。在来自进口的反向波到达管末端前,阀门尚未关闭,这时水击是由阀门处产生的正向波和从上游来的反向波叠加而成,此压力过程称为间接水击。根据GB/T20801((压力管道规范工业管道》一般不超过5MPa就可以认为是安全的,由图6可知,3种不同刚度弹簧情况下,单向阀都处于安全状态。

3.4 弹簧刚度与压差关系

由表2可知,单向阀关闭过程:在弹簧刚度一定下,当单向阀阀芯受到的上游流体液动力小于弹簧的反向作用力,单向阀开始关闭,随着阀芯的不断向左移动,其受到的弹簧作用力逐渐增小,与此同时受到的上游液体水作用力逐渐增大,当阀芯移动到某一位置两力平衡,但由于阀芯还有速度,会继续关闭,接着做减速运动。当阀芯速度降到零时,阀芯达到最大位置,接着反向做加速运动,某一时刻又达到一个受力平衡点,然后继续运动到速度为零点,达到最小位置处。接着阀芯又在合力作用下加速开启,如此反复几次后最终达到平衡。单向阀处于关闭状态时,弹簧力产生的密封比压较小,不足以使单向阀严格密封而致使单向阀泄漏率增大。除此以外,普通硬密封单向阀,由于主、副密封件往往采用铜质材料,对水质有一定的污染,且一旦磨损或损坏,现场很难修复,同时流通面积较小,水头损失较大。普通软密封单向阀,虽然关闭时能减少回击声,减少水击,但结构相对复杂,需设置阀杆和弹簧,利用弹簧的作用,使阀杆动作,从而开启与关闭阀门,这种阀门在实际运行中常出现脏物卡住弹簧和密封不严等现象。

表2 不同弹簧刚度下完全关闭时压差

4 结论

(1)采用FLUENT软件中的动网格对不同弹簧劲度单向阀关闭特性的模拟,相对于稳态模拟,更清晰地模拟出关闭时的阀芯位移,移动速度与关闭时间的关系,确定了压差与弹簧刚度的关系。

(2)通过研究不同的弹簧刚度系数,得出刚度系数与阀芯后端出现负压区域大小有关。

[1]李阳.单向阀内部振动的分析[J].空间控制技术与应用,2011,37(2):60-62.

[2]钱锦远,朱银法,刘步展,等.垂直管线型先导式截止阀的阀芯运动过程数值分析[J].排灌机械工程学报,2016,34(1):51-56.

[3]常玉连,李振海,高胜,等.弹簧劲度系数对单向阀开启过程的影响仿真研究[J].科学技术与工程,2010,10(14):3479-3481.

[4]杨国来,杨长安,刘志刚,等.节流阀小开度下流场仿真和最小稳定流量研究[J].机床与液压,2009,37(9):109-111.

[5]唐翠华,张秀娟,袁本中.气阀弹簧力对压力系数的影响及控制[J].压缩机技术,2010(4):30-32.

[6]李阳.单向阀内部振动的分析[J].空间控制技术与应用,2011,37(2):60-62.

[7]高希彦,王燕,方武.数值仿真在泵阀参数优化中的应用[J].排灌机械工程学报 ,2010,28(1):63-67.

[8]李洋,焦宗夏,吴帅.应用单向阀配流的高频往复泵的流量特性分析及优化设计[J].机械工程学报,2013,49(14):154-163.

[9]姚春德,韩伟强,武炎,等.单向阀对双增压气路中气体流向影响的分析与研究[J].机械工程学报,2012,48(6):124-129.

[10]戴远敏,李建英,刘海之.提高液控单向阀密封性的实践与研究[J].液压与气动,2006(6):76-78.

[11]王莺,叶菁.单向阀密封性能测试装置的设计[J].液压与气动,2012(1):59-61.

[12]石高亮.大流量液控单向阀设计及实验研究[D].徐州:中国矿业大学,2015.

[13] Ratkovich N,Chan C C,Berube P R,et al .Analysis of shear stress and energy consumption in a tubular airlift membrane system.[J].Waterence & Technology, 2011,64(1):189-98.

Effect of Spring Stiffness Coefficient on the Performance of One Way Valve Closed

ZOU Liang,HU Guang-zhong,WEN Hua-bin,XU Xin-jian,PU Fan

(Sichuan University of Science & Engineering, Zigong 64300,China)

Aiming at the shortcomings of the transient analysis of the existing one - way valve under different spring stiffness.The closing process of the check valve is analyzed by the numerical simulation through Fluent dynamic meshing technique. The closing speed, the total closing time and the differential pressure between the front and back of the spool are obtained under different spring rate coefficients. The results show: When the inlet pressure is constant, the greater the spring stiffness coefficient is, the faster the closure;the shorter the closing time, the greater the pressure generated after closing the valve. When the spring stiffness coefficient is constant, the spool speed increases first and then decreases, and the final velocity decreases to zero. This simulation has a certain significance for choosing the reasonable selection of the spring stiffness of the check valve.Key words: computational fluid dynamics;moving grid;spring stiffness;flow characteristics

TH138;TK7

A

10.3969/j.issn.1005-0329.2017.11.009

1005-0329(2017)11-0047-04

2016-10-24

2017-05-19

国家自然科学基金资助项目(51275432);四川理工学院人才引进项目(2012RC19)

邹亮(1992-),男,硕士研究生,主要从事流体机械方面工作,通讯地址:643000四川自贡市自流井区学苑街四川理工学院机械工程学院,E-m ail:13198202003@163.com。