超高压水切割多功能特征解析

薛胜雄,陈正文,陈 波,武子全,李岳峰,韩彩红,任启乐

超高压水切割多功能特征解析

薛胜雄1,陈正文1,陈 波2,武子全3,李岳峰4,韩彩红1,任启乐1

1.合肥通用机械研究院,通用机械复合材料技术安徽省重点实验室,安徽合肥 230031;2.南京大地水刀股份有限公司,江苏南京 211300;3.沈阳奥拓福科技股份有限公司,辽宁沈阳 110121;4.广州华臻机械设备有限公司,广东广州 510830)

航空航天对超高压水切割提出了特殊技术要求,笔者应对大尺度曲面复合材料切割,大型叶轮粗加工和特殊精细切割,复合材料的铣削、钻孔、抛光等需求,以国家863计划课题为契机,研制了500MPa压力的特大型专用机翼加工装备和多功能加工中心,本文介绍了这2台先进装备所引发的超高压水射流多功能技术特征,并结合国外同步先进水平解析了实现高难度水切割、铣削等多功能应用的技术模块、参数匹配、工艺方法和试验结果。

超高压水切割;复合材料切割;粗加工;微切割;铣削

1 前言

超高压水射流切割工艺与装备在我国发展已经整整20年了,从笔者研制的第一台水切割机(压力 250MPa,流量 2.5L/m in,采用超高压泵主机)到当今的普及产品水平(压力400MPa,流量3L/m in,采用增压器或超高压往复泵主机)[1],中国已成为世界上超高压水切割机最大制造基地和市场。然而,我国与发达国家在超高压综合创新能力、大型化专用装备研发能力和整机智能化应用水平方面还是存在差异。比如在尖端技术方面,美国某公司的五轴联动水切割头已经研制了几代产品,从实现五轴联动到精准控制再到识别调节,一直成为同行的技术目标。

国内外水平差距的溯源在于市场驱动。我国水切割技术是以石材、玻璃等低端切割市场为起源的,所以面临高端市场需求就显得需要跳跃式的技术攻关;而美国水切割技术是以航空应用等高端切割市场为起源的,技术发展的连贯性使其容易适应新的目标。

航空市场极大地驱动了超高压水切割技术的发展,仅以波音787与波音767飞机相比[2],更清洁、更静音和更高效的一个很大的差异因素就在于材料构成,波音787采用的材料比例:复合材料50%,铝材23%,钛材15%,钢材6%,其他6%;而波音767,仅铝材就占了77%的重量。复材、钛材的切割,铝材的铣削都成为了超高压水切割的主要工艺目标。除此之外,对铬镍铁合金等钢材、工具材料、塑料材料和实验室试验材料,水切割工艺都显示出优越性能。也就是说,磨料水切割将扩展到飞机制造几乎所有的商业应用,且因复合材料加工的难以替代使其格外重视。

水射流加工的优势:对不同材料和结构的适应能力;不同特征的可加工性(多功能用途);没有加工的热效应;由于射流打击力的限制,不会使被加工材料产生变形;不会对复材产生分层、劈裂、边缘擦伤或其它完整性问题;对一般应用无需再加工;减少了工具和夹具;清洁、绿色、无粉尘;高效潜能[3]。水射流加工对切割材料的无选择性是其它工艺无法做到的,因此,它的应用范围就更加宽泛。同时,由于它的体量小,微细射流流量小,形成的运动惯性和反作用力就小,所以容易实现机器人自动化作业,从而有利于提高切割速度和精度,并且程序简单、维护容易和操作安全。当然,水射流加工的突出缺点就是噪声较大和磨料成本较高。

2 超高压水切割的水平标志

航空工业的一个重大需求是对大尺度曲面复合材料的机翼、尾翼和蒙皮的加工[4],由于机械加工对复合材料会产生分层、变形和劈裂等问题,美国波音公司已将超高压五轴联动水切割作为标准工艺,因此,催生了特大型水切割专用加工机床。

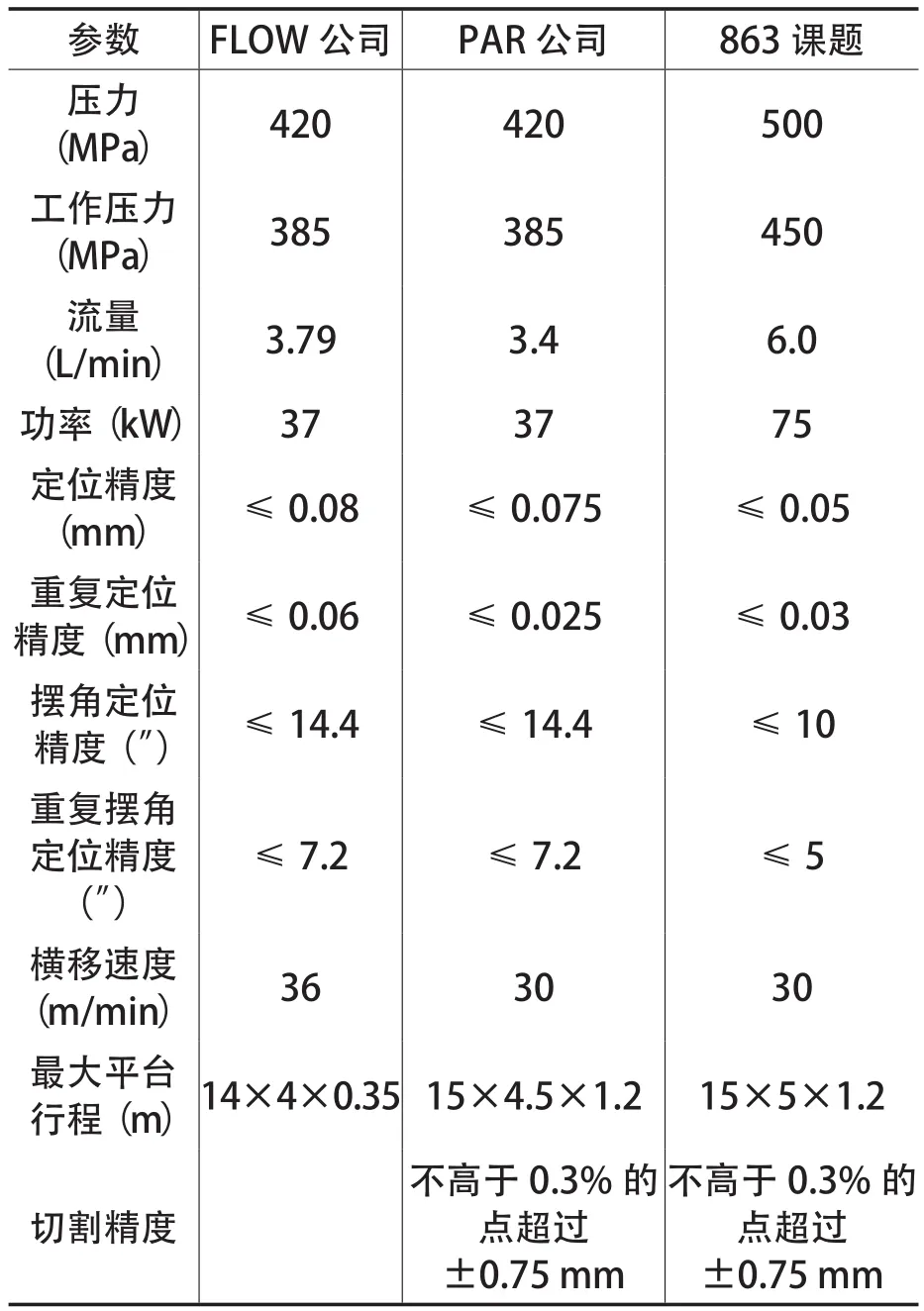

为应对国内需求和国际竞争,笔者承担了2015年国家863计划:复合及特种耐高温材料超高压水射流加工装备与工艺,表1列出了本课题样机与国外同类产品的技术参数对比,由此可见,特大型、曲面加工、极端参数、五轴联动、加工-测量-调控一体化自动化控制、高精度、速度要求和工艺数字模型等构成了高端超高压水切割技术的水平标志。

表1 国内外同类产品的技术参数比较

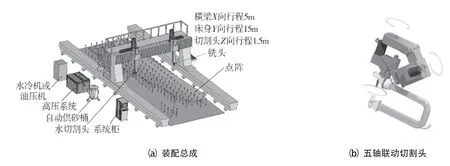

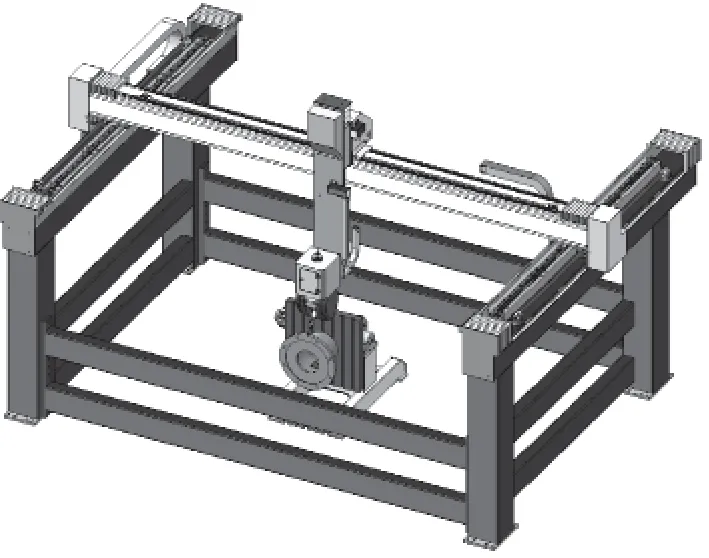

图1所示为特大型水切割专用加工机床的总成,其试验数据为:磨料:石英砂120目,工作压力385MPa,切割速度435mm/m in,磨料耗量400g/m in,喷嘴直径:宝石水喷嘴0.25mm,磨料喷嘴0.76mm,靶距 3mm。

成套装备的构成如下[5]:

(1)超高压增压器系统。采用对置式双缸2台增压器并联方式,工作压力450MPa,单台流量3L/m in,缸体采用双层嵌套,承压材料为15-5HP,柱塞直径 22mm,行程100mm,往复次数70m in-1。

(2)龙门式切割平台。工作尺寸15000mm×5000mm,采用齿轮齿条传动,Z轴运动尺寸1200mm,采用伺服电机控制器和软件控制各运动件,采用光栅随机测量主梁行走位置。

(3)点阵浮动托架。采用标准的立柱点托架,以120个点构成对特大型曲面工件的附合支撑和定位,每个支点会3D旋转真空杯构造实现柔性支撑,自带动力用以调节其高度和转角,点阵最高升幅为 600mm。

图1 特大型水切割专用加工机床

(4)磨料射流五轴联动切割头系统。包括磨料射流切割头,固定在电主轴(Z轴)上的五轴联动总成部件,C型杯总成部件,置于横梁上的真空泵和磨料收集器及管路总成。作业时,五轴联动部件带动切割头做3D动作并沿Z轴升降,工件夹在C型杯间做切边工作,磨料废液由C型杯(内置消音钢珠)接取并经真空泵抽吸至集液器进行固液分离。

(5)3D水切割运行软件。该软件的核心是将五轴联动与点阵托架动作同步控制调节,亦即它将识别曲面、调节点阵附合曲面且控制切割头沿曲面边缘切割作业,因为增加了点阵托架的同步动作,使得运行软件成为技术关键。

(6)在线测量系统。在横梁上设置2个立轴,一个为水刀Z轴,另一个装机械刀具备用和在线测量探针,通过其反馈实现“加工、测量和调控”一体化自动控制全加工过程。

3 粗加工与微切割

超高压水切割与五轴联动的成功复合,似乎就可以像机床加工那样成型机械零件了,其实不然,因为水射流束在其直径范围内的打击力仍有强弱之分;水射流有效靶距范围很短,致使加工件尺寸受限。这就使其切缝边缘精度很难具有明确的“刚性表现”,即要像机加工一样留有“加工余量”,而“加工余量”很难再继续采用水切割工艺进行“剔除”,因为水射流是“柔性刀具”而非“刚性刀具”。

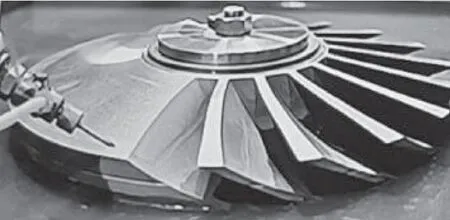

尽管如此,水切割对材料加工至“加工余量”,这就是一个了不起的“粗加工”工艺,对于航空工业等加工大型涡轮叶片尤为重要,传统的涡轮叶片成型为了保证形位精度,往往是叶片与涡轮分开加工,然后焊接或把接,由此带来了根部强度、精度等问题,整体加工一直是一种追求,虽然有了五轴联动加工中心,整体加工叶轮的工作量依然很大,需要一层层地切削,而且编程复杂。水切割的“粗加工”则很好地解决了这一问题,即一次性沿曲面边缘“切肉”至“加工余量”,保证了曲面的任意扭曲度和交接面的尖点与过渡圆弧,这样的“粗加工”极大地提高了整体涡轮的加工效率,对于“加工余量”再由机加工中心二次加工或电化学工艺完成。对于二次精加工的定位问题由2种工艺的运行软件一致性解决。

图2所示为大型叶轮粗加工实例,这里涉及2个关键技术问题:采用超高压前混合大流量磨料射流技术提高射流靶距以适应较大曲面尺寸加工;五轴联动机构设置切割头与Z轴呈600布置,以适应较大曲率加工。

图2 大型叶轮的粗加工

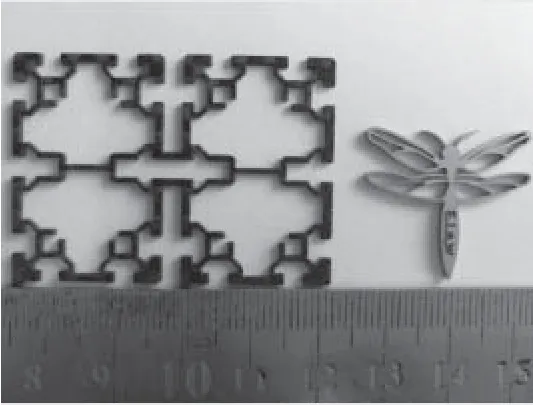

微切割是在水切割工艺基础上的又一派生,它专门针对薄板材料、复合材料和稀贵金属材料的精细加工,强调切缝趋于零(即切割后的组合尺寸与切割前无大变化)和超高精度加工,尤其对锐角、窄边和复杂图案的切割。

微切割的工作量不大,也没有切割速度要求,但要想很好的完成微切割加工,针对不同材料有以下2种工艺路线:(1)精细磨料射流,即在高端超高压射流基础上,采用150目以上的精细磨料,射流喷嘴和流量都将进一步降低;(2)纯水射流,即在450MPa甚至更高的超高压射流基础上,采用纯水射流以3倍以上超音速射流作业。

微切割的精度目标:磨料射流复现性精度±0.01mm;纯水射流线性精度±0.067mm/m in,切割速度 10000mm/m in。

图3所示为微切割加工实例。

图3 微切割加工

4 超高压水射流的多功能特征

笔者承担的课题为两个方向2套样机:为航空机翼研制的特大型曲面复合材料切割装备和为航天耐高温零件研制超高压水射流多功能加工中心。后者的技术目标就是应用水射流技术解决铣(车)削、钻孔和抛光等工艺,实现硬度HRC70耐高温复合材料“可加工”。

图4所示为课题研制样机,即五轴联动超高压水切割与2轴运动工件平台的复合,后者能调节被加工工件的加工面以适应射流方向,两者在运行软件的控制下相对运动,再加之特制的“铣削切割头(采用扇形喷嘴)”,就构成了适应于超硬复合材料的“多功能加工中心”。

图4 多功能水射流加工中心

多功能水射流加工中心的应用包括:

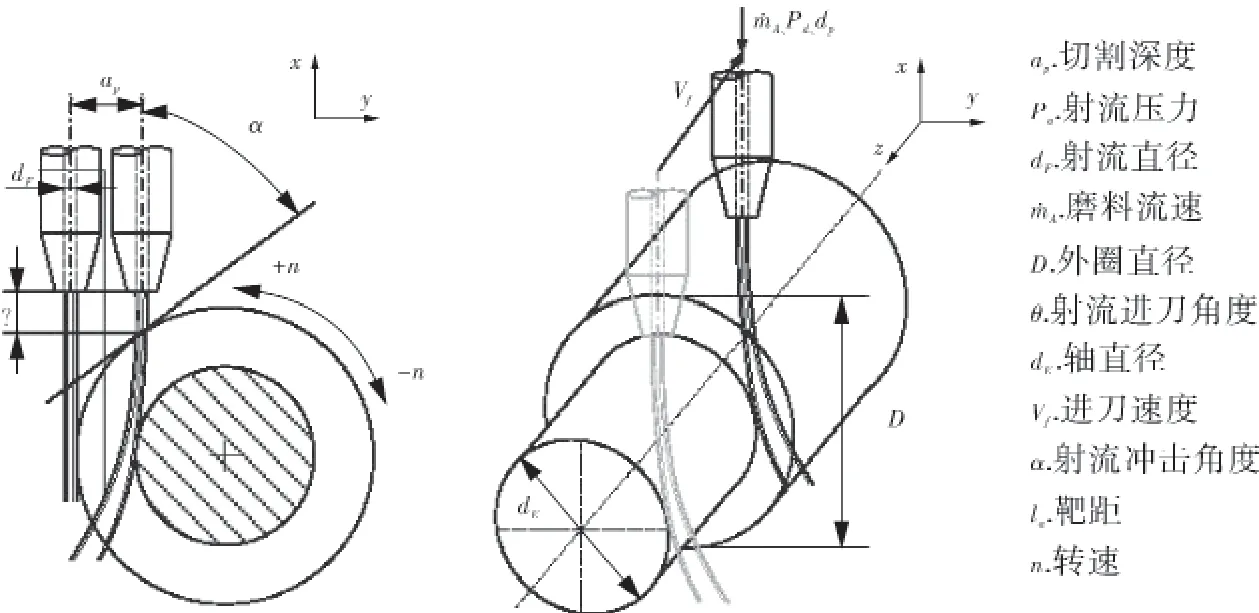

(1)车削:即工作台夹持工件做旋转运动,超高压水射流沿工件轴向横移(见图5所示),限于水射流的车削效率,此工艺仅用于难以采用机械车削的特殊材料,如复合材料。

图5 超高压水射流的车削原理

(2)铣削:在工作台的配合下,超高压水铣可以进行任意角度的加工,水铣不仅适用于特殊材料,而且还能弥补机械铣削的功能。

(3)钻孔:同铣削一样,水射流钻微小孔也是采用模板附和进行,其最小孔径可达0.3mm,水射流钻一般的孔(尤其异形孔)其原理与水切割相同。

(4)抛光:由于水射流是非刚性接触加工工艺,所以不能进行磨削;但可以采用扇形喷嘴或旋转射流进行抛光作业,其粗糙度与磨料的选择有关。

5 超高压铣削工艺及拓展

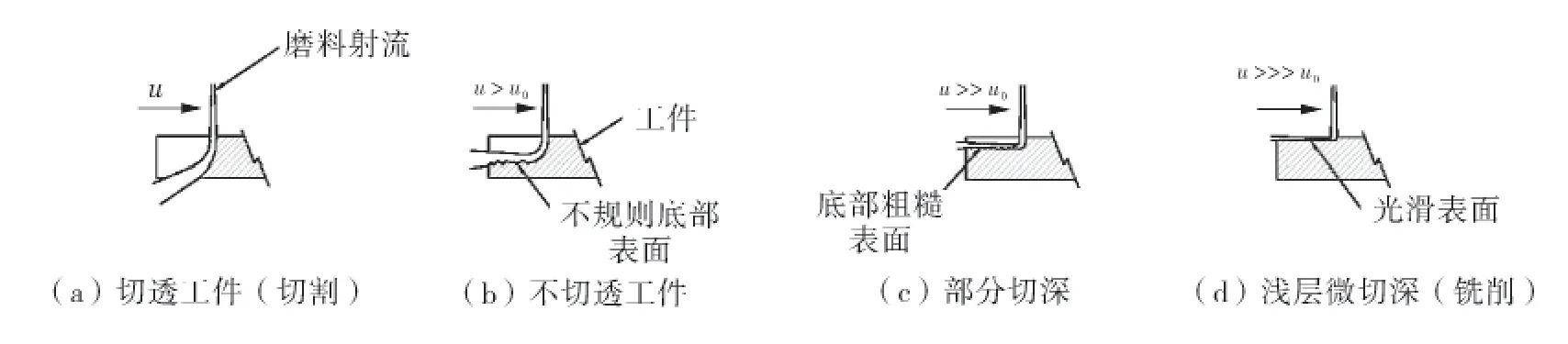

(1)铣削,是多功能加工最常应用的工艺,其表现形式就是对被加工材料进行深度控制的切割,即不切透,这是很难执行和控制的工艺,因为“不切透”就意味着要“切”的深度一致且底面平滑。

图 6 所示为铣削工艺原理[5,6],显然,随着磨料水射流(AWJ)通过工件的“切割”速度由穿透时增加,随着u>u0,工件的穿透变为不穿透,少深度乃至微深度,而“切深”底表面由不规则表面到粗糙表面再到平滑表面。可以推断,当射流横移速度由5mm/s增加到5000mm/s甚至更高时,“切深”的底表面将会光滑、均匀和平直,即较大的横移速度很好地解决了铣削深度控制和表面完美这对矛盾,使工件达到精度指标。

图6 磨料射流(AWJ)横移速度造成了从切割到铣削的变化

铣削工艺最简单的模式就是将铣削模板贴附在工件上,磨料射流沿模板铣削,针对射流束轨迹造成的表面波纹,在下一次铣削中再微调错位,避免表面微凸,模板铣削型槽,则先铣出两端界沟,然后再贴附模板去除中间部分,采用射流铣削直角,射流与被铣垂面呈10°,有利于“掏尽余肉”。

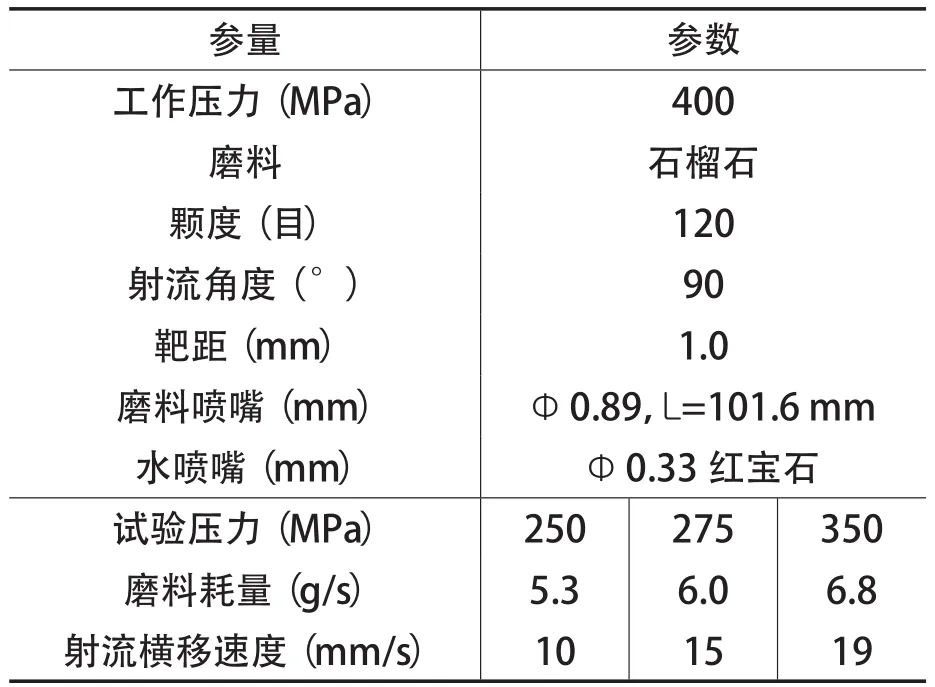

复合材料铣削的实例记录见表2,这一工艺经验,同样可以适用于钻孔和抛光工艺。

表2 铣削复合材料试验数据

6 结语

应用500MPa超高压水射流(工作压力在450MPa以内)可以很好地进行高精度、高难度的复合材料水切割工艺,而且当五轴联动水射流与点阵托架、3D工作台复合应用时,又可以进行大尺度曲面加工、铣削、车削、钻孔和抛光等多功能应用,尤其在模板的配合使用下,试验工况和结果很好地实现了对大尺寸复合材料水铣的精确加工;涡轮叶片粗加工的最佳工况是超高压前混合磨料射流且五轴联动水切割头与Z轴呈60°布置。

参数文献

[1]薛胜雄.高压水射流技术工程[M].合肥:合肥工业大学出版社,2006.

[2] Daniel G Sanders.What cutting of materials at the boing company:a critical resource for manufacturing airplanes[R].The he 23rd International Conference on Water Jetting,Seattle,USA,2016.

[3] Mohamed Hashish.Water jets for aero engines and aero structures[R].The 23rd International Conference on Water Jetting 2016,Seattle,USA,2016.

[4] 薛胜雄,孟俊坤,任启乐,等.大曲面复合材料水切割的工况与机构研究[J].流体机械,2016,44(12):25-28.

[5] Miles P,Henning A. Deep pocket milling with abrasive waterjets[C]. The 23rd International Conference on Water jetting,2016:113-126.

[6] Pahuja R,Ramulu M.Machinability of randomly chopped discontinuous fiber composites:acomparative assessment of conventional an abrasive water jet[C]. The 23rd International Conference on Water Jetting ,Seattle,USA ,2016 :127-148.

Introduction and Analysis of the Ultrahigh Pressure Water Jet Cutting Multifunctional Application

XUE Sheng-xiong1,CHEN Zheng-wen1,CHEN Bo2,WU Zi-quan3,LI Yue-feng4,HAN Cai-hong1,REN Qi-le1

(1. Anhui Province Key Laboratory of General Machine Composite Material Technology,Hefei General Machinery Research Institute,Hefei 230031,China;2. Dardi International Corporation ,Nanjing 211300,China;3. Shenyang All-Powerful Science & Technology Stock Co.,Ltd.,Shenyang 110121,China;4. Guangzhou Sino Achieve Mechanical Equipment Co.,Ltd.,Guangzhou 510830,China)

The aerospace industry bring a new development for ultrahigh pressure water jet cutting technology,such as large scale curved composite components cutting process engineering application,large scale impeller rough cutting,special precise cutting,composite material’s milling/drill/polishing. In a national high technology research and development plan as an opportunity,the writer develop a 500MPa ultrahigh pressure machining equipment for super-huge type wing and a multifunction CNC center. This paper introduce the ultrahigh pressure water jet multifunctional technical features about these two equipments involved,and combine with the foreign development situation,analysis the technical modules/ parameter match/process method/experiment result in realizing the highly-difficult water jet cutting/milling and other applications.

ultrahigh pressure water jet cutting;composite material cutting;rough machining;micro cutting;milling

TH137

A

10.3969/j.issn.1005-0329.2017.11.004

1005-0329(2017)11-0017-05

2017-04-13

国家863计划课题(2015AA043401);安徽省科技重大专项(15czz02028)

薛胜雄(1957-),男,教授级高工,主要从事流体机械技术的研究与开发工作,通讯地址:230031安徽合肥市长江西路888号合肥通用机械研究院,E-m ail:13805511174@163.com。