基于模糊理论的联合收获机底盘可靠性分析与评价

田 磊,杨文铂,葛 蓁

(1.河南工业职业技术学院,河南 南阳 473000;2.武汉工商学院 信息工程学院,武汉 430065)

基于模糊理论的联合收获机底盘可靠性分析与评价

田 磊1,杨文铂1,葛 蓁2

(1.河南工业职业技术学院,河南 南阳 473000;2.武汉工商学院 信息工程学院,武汉 430065)

针对谷物联合收获机可靠性影响因素复杂,考核指标、评估方法多及难以开展定量化评估的问题,将谷物联合收获机可靠性评估试验中得到的多个指标,结合可能影响谷物联合收获机可靠性的人为和环境因素,采用模糊理论,对谷物联合收获机的可靠性进行综合评价,为客观地评价谷物联合收获机的可靠性提供依据。基于样本等级区间抽样和可拓理论的模糊理论可靠性评价方法,构建了联合收获机底盘可靠性评价模型。该模型能够有效解决谷物联合收获机可靠性评价问题,特别在进行可靠性对比时,模糊综合评价将可以解决多个单因素指标所无法解决的综合指标技术难题。

联合收获机;可靠性;模糊理论;等级区间

0 引言

谷物联合收获机结构复杂,工作环境和人为因素等影响因素较多,其可靠性评价相对较为困难。机械行业标准JB/T 6287-2008《谷物联合收获机械 试验方法》中规定了谷物联合收获机的可靠性试验方法,明确了谷物联合收获机械的可靠性指标计算方法。然而,由于试验数据缺乏,可靠性考核方法不统一,如何科学、客观地对谷物联合收获机的可靠性进行综合评价一直是困扰研制和鉴定单位的难题。本文充分考虑了谷物联合收获机可靠性评价的各个单项指标,同时融合考虑影响谷物联合收获机可靠性的各种因素,基于样本等级区间抽样和可拓理论的模糊理论可靠性评价方法,构建了联合收获机底盘可靠性评价模型。该模型能够有效解决谷物联合收获机可靠性评价问题,特别是在进行可靠性对比的时候,模糊综合评价将可以解决多个单因素指标所无法解决的综合指标技术难题,对解决谷物联合收获机等农业机械装备可靠性评价方法不统一问题具有重要的理论意义和参考价值。

1 联合收割机可靠性考核方法

当前,我国联合收获机可靠性考核主要依据的标准包括有农业行业标准NY/T 2613-2014《农业机械可靠性评价通则》和机械行业标准JB/T 6287- 2008《谷物联合收获机械试验方法》。

NY/T 2613-2014 《农业机械可靠性评价通则》中,对农业机械可靠性评价的故障分级及记录、考核指标、考核办法、考核方法选择和评价规则均进行了规定。对于农业机械产品的试验鉴定,可参考该标准进行考核评价。标准中给出考核方法有生产试验法、跟踪考核法、模拟试验法、生产查定法和用户调查法等5种,用平均首次故障前作业时间、平均故障间隔时间、平均当量故障间隔时间、有效度和用户满意度等5项指标作为考核的内容。对于考核方法的选择有3个原则:

1)根据农机产品特点和试验鉴定要求,选择相应的考核方法;

2)生产试验法、跟踪考核法和模拟试验法可独立用于农机产品可靠性评价;

3)生产查定法和用户调查法在农机产品可靠性评价中应结合使用。

JB/T 6287-2008《谷物联合收获机械试验方法》针对联合收获机械性能试验和生产试验的试验条件、试验方法和试验实施所需的基本条件均进行了规定,对可靠性试验方法的故障统计判定原则、故障分类原则、可靠性指标计算等均有详细的说明。其中,对于可靠性指标规定了平均故障间隔时间MTBF、有效度A和损坏件费用率3个指标。

从以上两个标准对联合收获机的可靠性试验要求可以看出:当前联合收获机的可靠性主要是通过考核计算平均故障间隔时间MTBF或有效度A等单个指标实现,各个指标之间相对独立;而在实际实施过程中,各个可靠性指标之间并无法建立起相应关系,造成对该收获机进行可靠性评价时会出现单个产品有多个可靠性指标,在对多个产品进行可靠性比对时各个指标参差不齐,无法进行综合比较的问题,需要对各个指标进行归一化处理,给出产品的可靠性综合评价结论。

2 模糊综合评价理论基础

模糊综合评价以模糊数学为基础,应用模糊变换原理和最大隶属度原则两种方法,系统地分析与评价对象关系密切的因素,进而从多个方面对评价对象隶属度等级状况进行综合评判。只有了解各因素在系统中的重要程度,建立合理的数学模型,才能对这些因素综合评价,做出合理的评价结果。

模糊综合评价的数学模型主要包括3个要素,可以分为4个步骤建立:

1)确定评价因素集。评价因素集U={u1,u2,…,un}为所有影响评价对象结果的因素ui的有限论域。

2)进行单因素评判。单因素评判f:U→F[V]可以表示为

ui→f(ui)=(ri1,ri2,…,rim)∈F(V)

(1)

其中,ri1,ri2, …,rim分别代表ui对v1、v2、 …、vm的隶属度,即可诱导出模糊关系Rf∈F(U×V),即

Rf(ui,vi)=f(ui)(vi)=rij

(2)

因此,Rf可由模糊矩阵R∈un×m表示为

(3)

其中,R称为单因素评判矩阵。

模糊关系R可诱导出U到V的模糊变换Tf(U,V,R)构成一个模糊综合评价模型,U、V、R是此模型的3个要素。

3)进行综合评价。在进行综合评价时,由于各因素对结果的影响未必都相等,需要对各因素进行加权分析,因此设计一个因素权重集A,A=(a1,a1,…,an)表示各因素的权重分配,它与评判矩阵R的合成就是对各因素的综合评价。引入模糊变换为

AR=B

(4)

采用线性变换方法运算,可得综合评价结果为

=(b1,b2,…,bm)

(5)

其中,B为评判结果。

3 谷物联合收获机综合可靠性评价

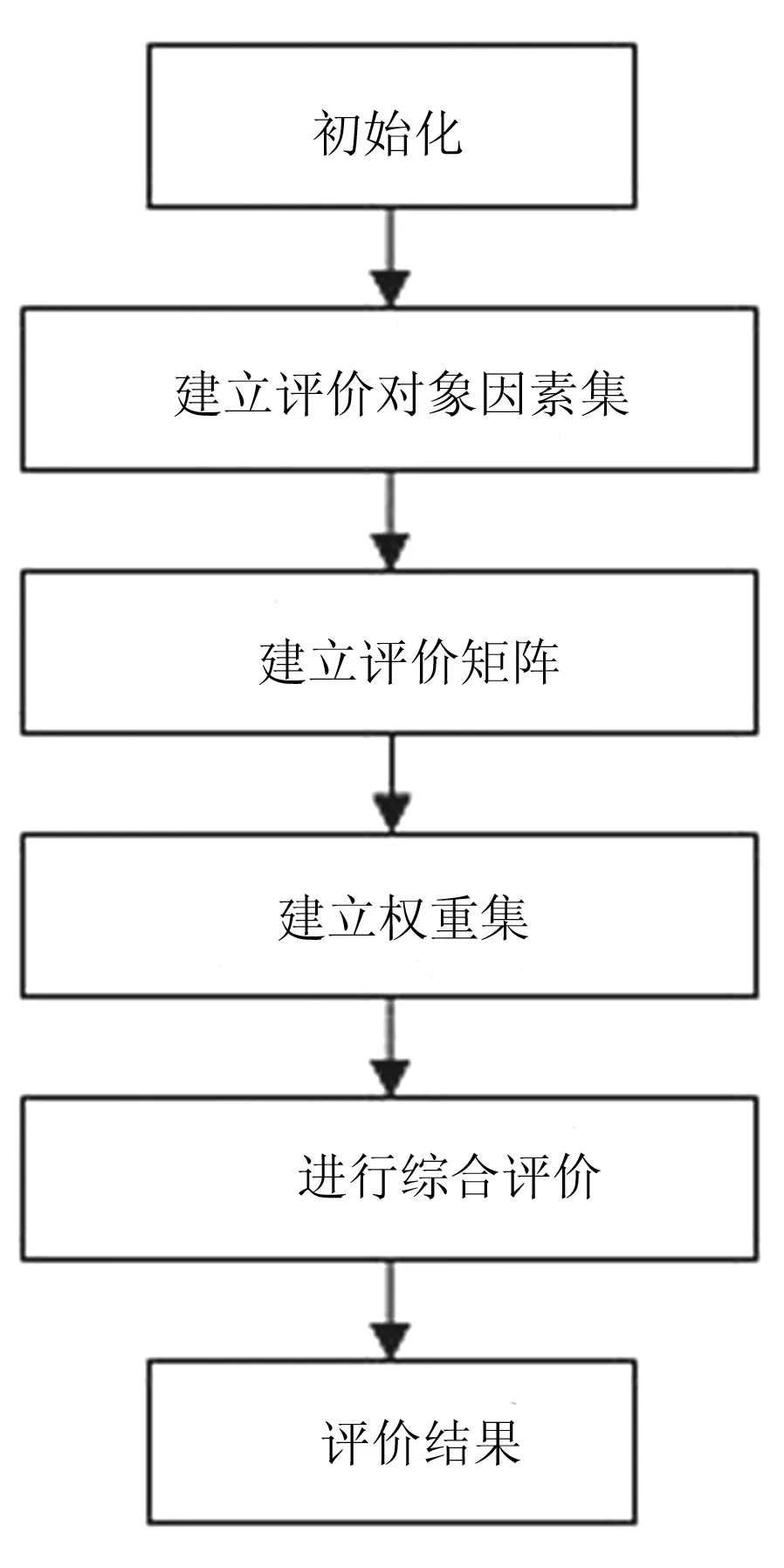

谷物联合收获机综合可靠性评价主要包括建立评价对象因素集、建立评价矩阵、建立权重集和进行综合评价4个部分。谷物联合收获机综合可靠性评价流程如图1所示。

图1 谷物联合收获机综合可靠性评价流程

combine harvester

3.1 建立评价对象因素集

对谷物联合收获机进行可靠性分析,需要确定综合、设计或使用等方面的总评价方向,并选定对可靠性影响较大者作为评价因素。具体看来,JB/T 6287-2008《谷物联合收获机械 试验方法》中谷物联合收获机可靠性试验方法对可靠性指标的计算主要包括以下两点:

1)平均故障间隔时间。平均故障间隔时间(Mean Time Between Failure)又称平均无故障时间,指可修复产品两次相邻故障之间的平均时间,主要采用计算点估计和单边置信区间下限方式进行计算。其中,点估计计算公式为

(6)

单边置信区间下限为

(7)

式(7)中,MTBF表示点估计的平均故障间隔时间(h);(MTBF)L表示单边置信区间下限的平均故障间隔时间(h);∑ti表示各台试验谷物联合收获机累积工作时间之和(h);∑r各台试验谷物联合收获机的故障之和(个)。

2)有效度。谷物联合收获机零部件有效度表达式为

(8)

其中,A表示为有效度;∑ti表示各台试验谷物联合收获机故障排除和修复时间之和(h)。

3.2 建立评价矩阵

分析谷物联合收获机的可靠性,包括一系列的试验结果,还含有统计值、评语等因素。这些因素往往不完全符合评价所具备条件而不能直接用于评价,因此必须对无法直接使用的资料按照有利于确定出隶属度的原则进行单因素评价,包括分类、量化等工作。然后,根据各因素的特性,找出各自的隶属度函数,再确定出各参加评价因素的隶属度,建立模糊关系矩阵,即评价矩阵。

3.3 建立权重集

在模糊综合评价中,权重确定的恰当与否将直接影响到评价结果的准确性,因此需要请有关专家或有丰富经验的人员对影响谷物联合收获机可靠性综合评价的各个因素设定权重。权重值一般由专家组设定。例如,专家组对可靠性影响因素A、B、C、D的重要程度进行判断,认为A比较重要的占专家总数的40%,其他B、C、D依次为33%、11%、16%,则各个因素的权重值为[0.4,0.33,0.11,0.16]。可以根据统计学对权重值进行判断,各个综合评价因素对可靠性得影响越大,则权重值越高。

3.4 综合评价

根据前文对谷物联合收获机的可靠性影响因素分析和权值构成的模糊向量,在已经获得谷物联合收获机可靠性影响因素权重集合单因素评价矩阵d前提下,通过模糊变换即可对谷物联合收获机的可靠性进行综合评价。综合评价主要包括一级综合评价和二级综合评价,一般都是根据自身因素与人为因素对谷物联合收获机可靠性程度进行分析。

4 建立谷物收获机底盘可靠性评价模型

4.1 可靠性综合评价指标的选取和等级划分

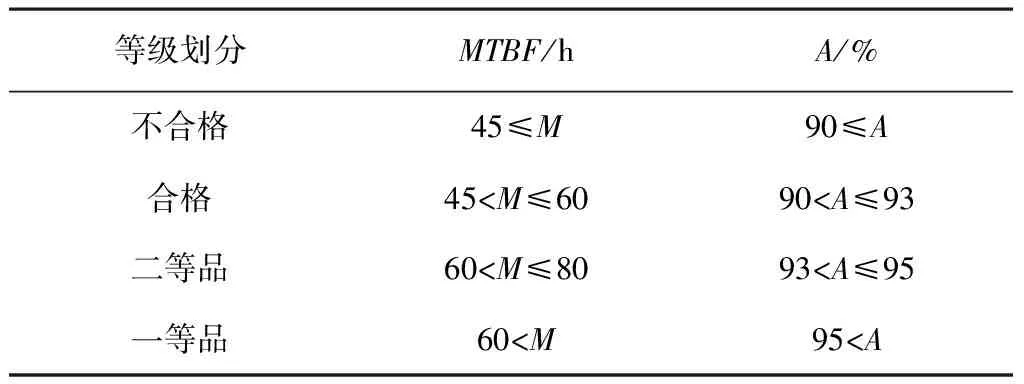

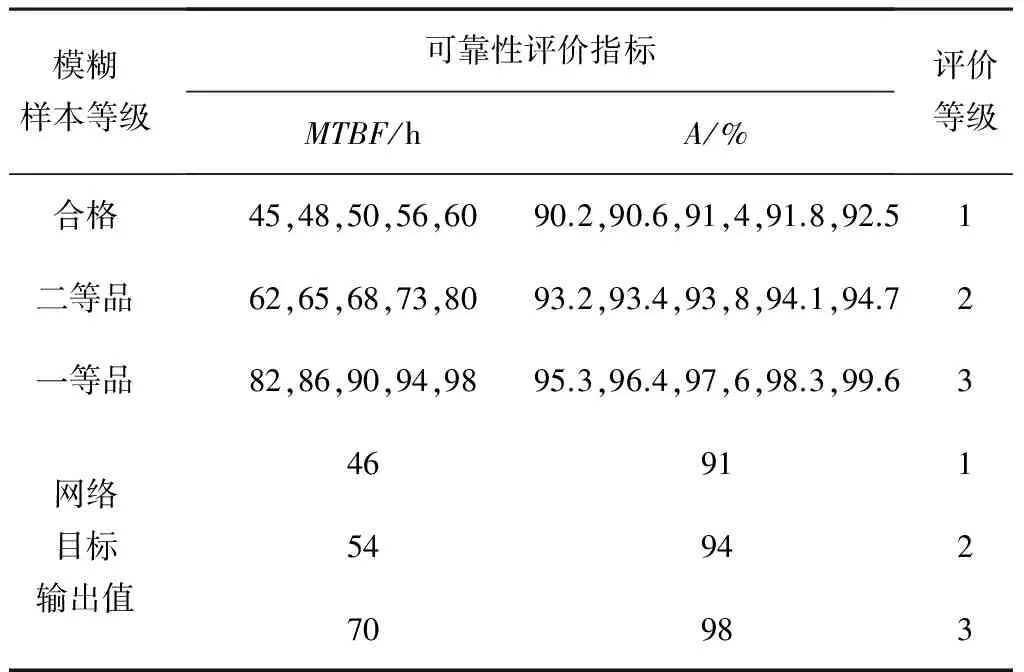

对谷物联合收获机进行可靠性分析,需要确定综合、设计或使用等方面的总评价方向,并尽量选择最能反映和度量评价好坏程度者作为评价因素。根据国家标准JB/T 6287-2008《谷物联合收获机械试验方法》,谷物联合收获机可靠性试验方法对可靠性的评价指标为平均故障间隔时间MTBF和有效度A。根据相关国家标准并结合谷物收获机底盘可靠性实际情况,本文将评价结果体系划分为不合格、合格、二等品和一等品4个级别。评价结果体系划分如表1所示。

表1 谷物联合收获机评价结果体系等级划分

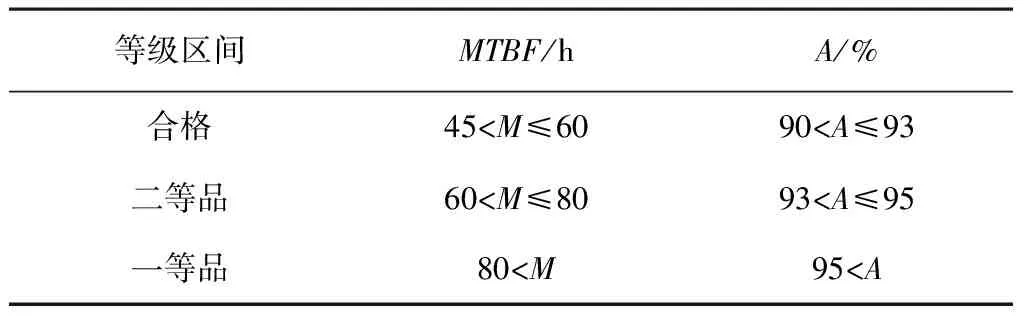

在谷物收获机底盘可靠性评价中,如果其中一项为不合格,则该收获机底盘可靠性判定为不合格。在进行综合评价中,谷物联合收获机评价结果选取抽样区间如表2所示。

表2 谷物联合收获机评价结果选取抽样区间表

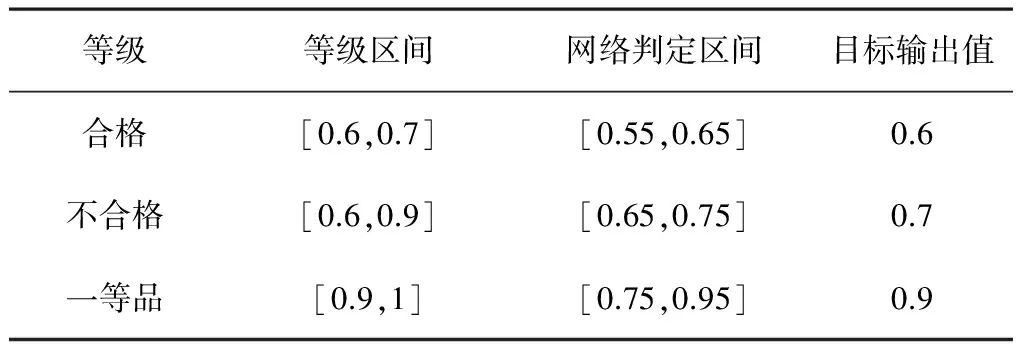

在MTBF和A的优等品区间没有上限,本研究中上限值设定为90h,当实际值大于90h时,以90h进行计算。因此,谷物联合收获机评价结果抽样区间也可以划分为合格、二等品和一等品3个等级。等级区间和网络设定输出值如表3所示。

表3 谷物联合收获机评价结果等级区分及网络输出值

4.2 模糊评价样本的生成

在谷物收获机底盘可靠性评价中,每个指标和每个等级中选择5个样本数据,然后进行模糊组合。每个指标的相同等级一共有3×52+(3+3)=81的组合,其中相同等级间的组合有3×52,指标间的组合有6个,相同等级间的模糊评价样本如表4所示。

表4 相同等级间的模糊评价样本

不同等级间样本组合共有150个,在进行谷物收获机底盘可靠性评价时,可以采用拓扑结构原理确定其等级,可以观察出:A与MTBF等级有关。本文将MTBF和A两个指标的权重系数分别设定为0.33和0.67,从而可构建出不同等级间的评判样本。

由于拓扑结构原理确定的等级评价机制可能存在一定指数的误差系数,在设计和研究过程中可以根据稳定性判断值和样本间的关系,对等级评价结果进行修正。

4.3 谷物联合收获机底盘可靠性评价模型

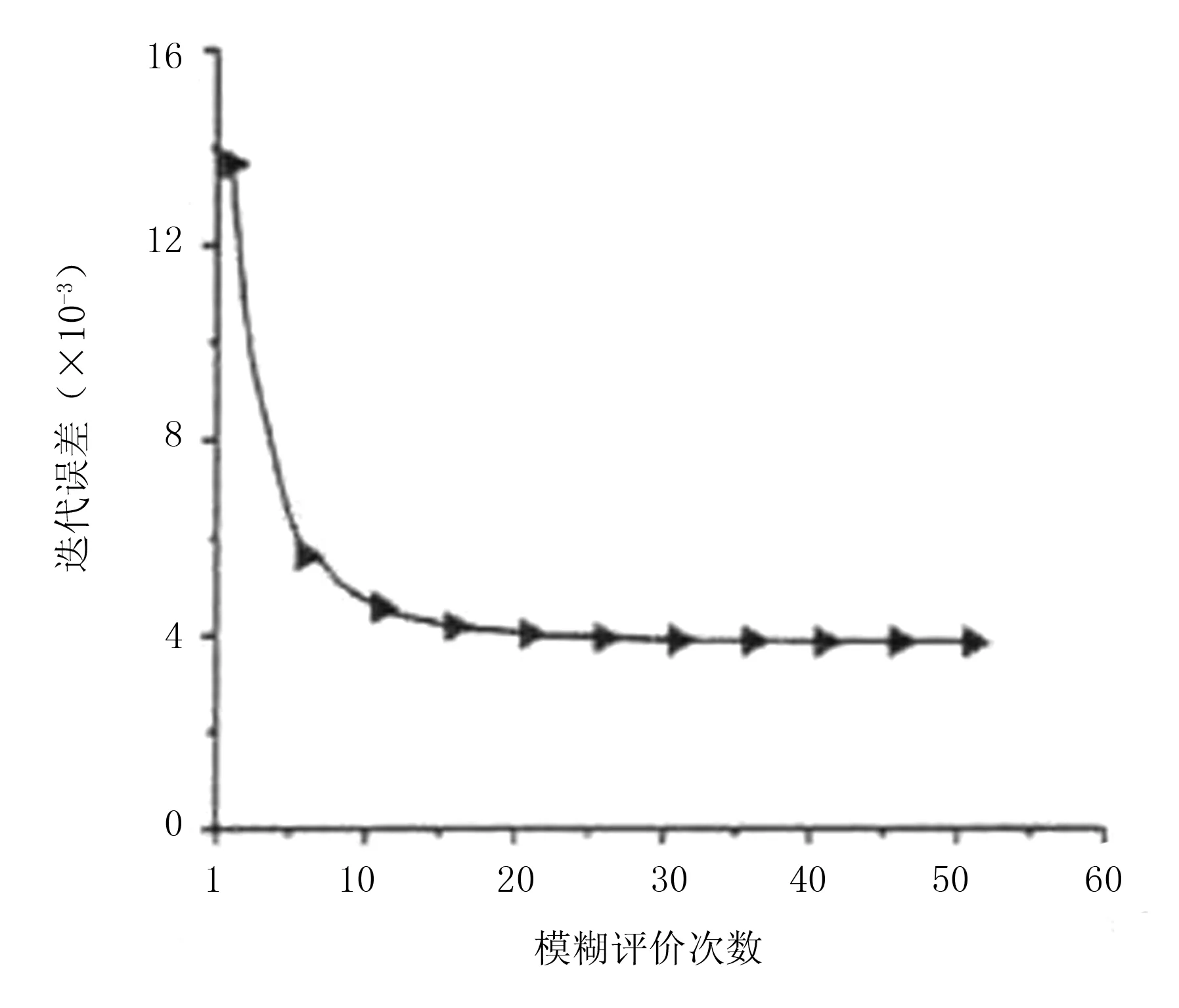

根据前文的分析和研究,在建立谷物联合收获机底盘可靠性评价模型时选择学习率α=0.5,学习率误差系数λ=0.02,惯性指数μ=0.5。通过MatLab软件的仿真分析,最终建立谷物联合收获机底盘可靠性评价模型的网络结构为2-15-1。在试验中,经过53次模糊评价的迭代计算达到收敛的精度范围。模糊评价迭代误差如图2所示。

图2 模糊评价迭代误差图

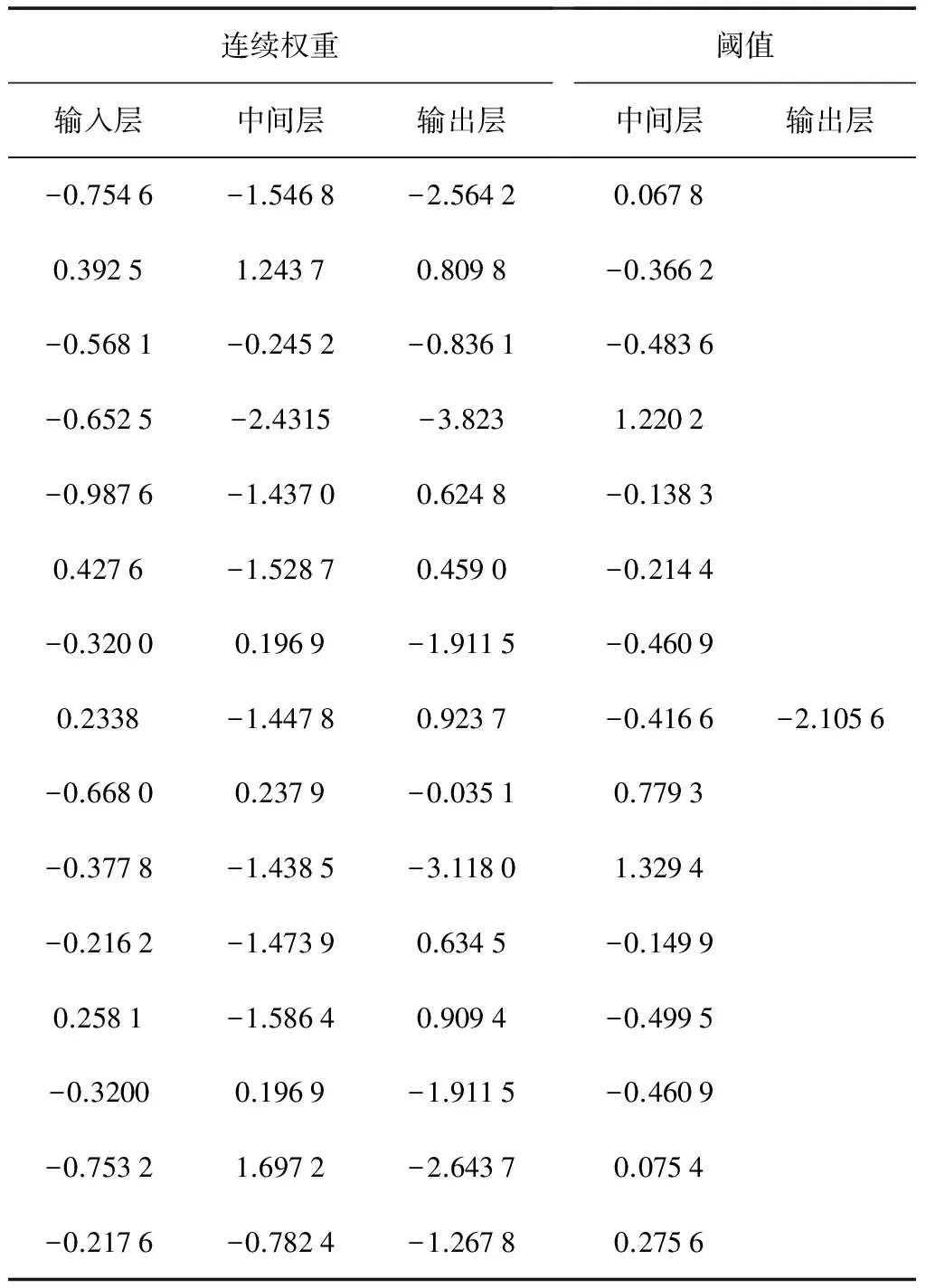

样本指标等级各层间的节点阈值和连续权重如表5所示。

表5 样本指标等级各层间节点阀值和连续权重

Table 5 The sample index level between each layer node threshold and continuous weight

连续权重输入层中间层输出层阈值中间层输出层-0.7546-1.5468-2.56420.06780.39251.24370.8098-0.3662-0.5681-0.2452-0.8361-0.4836-0.6525-2.4315-3.8231.2202-0.9876-1.43700.6248-0.13830.4276-1.52870.4590-0.2144-0.32000.1969-1.9115-0.46090.2338-1.44780.9237-0.4166-0.66800.2379-0.03510.7793-0.3778-1.4385-3.11801.3294-0.2162-1.47390.6345-0.14990.2581-1.58640.9094-0.4995-0.32000.1969-1.9115-0.4609-0.75321.6972-2.64370.0754-0.2176-0.7824-1.26780.2756-2.1056

由图2和表5可知:通过样本指标等级间无误差评价能够大大提高整体样本评价精度,可以提高糊理论可靠性评价模型的构建效率。由此验证了该方法的有效性,表明模糊理论在联合收获机底盘可靠性分析中具有可行性。

5 结论

基于样本等级区间抽样和可拓理论的模糊理论可靠性评价方法,构建了联合收获机底盘可靠性评价模型。根据可靠性评价指标和评价结果的等级区间的对应关系,通过区间抽样和排列组合的方式生成可靠性指标样本,利用可拓原理和主观修正法判断各指标组合样本的评价等级,最终生成用以网络训练的可靠性数据样本。该模型能够有效解决谷物联合收获机可靠性评价问题,特别是在进行可靠性对比的时候,模糊综合评价将可解决多个单因素指标所无法解决的综合指标技术难题。对于模糊综合评价来说,考虑的影响因素越多,评价结果越准确;但在进行各因素权值分配时,由于一般采用专家打分法进行权值分配,需经过充分的论证,以免由于权重不合理导致评价结果不准确的问题。

[1] 王秀叶,王兰安.谷物联合收获机可靠性评价指标研究与探讨[J]. 农业机械,2008(1):64.

[2] 王志,阎楚良,牟仁生,等.联合收割机可靠性评价方法的探讨[J].农业机械学报,2002(5):51-53,70.

[3] 和媛媛.基于模糊集理论的不完全信息多属性决策方法与应用研究[D].南京:南京航空航天大学,2009.

[4] 唐忠.切纵流结构谷物脱粒分离理论与试验研究[D].镇江:江苏大学,2013.

[5] 张立香.联合收割机底盘可靠性分析与评价方法研究[D].北京:中国农业大学,2014.

[6] 姜宁,赵庆祯.模糊模型识别和决策评价的研究现状及应用[J].价值工程,2007(2):23-26.

[7] 洪春辉,滕跃民.模糊综合评判在评标决策中的应用[J].吉林建筑工程学院学报,2007(2):74-77.

[8] 刘贵文,徐鹏鹏.基于模糊综合评判的绿色施工评价体系研究[J].生态经济:学术版,2007(2):31-33,37.

[9] 陈俊宝,王欣.国内外收获机械标准对比分析[J].机械工业标准化与质量,2011(7):20-21.

[10] 曹秀峰,王燕.模糊综合评判的网络学习评价系统模型设计与实现[J].毕节学院学报,2012(4):107-113.

[11] 周贤龙,朱瑞祥,周贤娟,等.基于传感器技术的谷物联合收获机清选损失监测系统[J].农机化研究,2010,32(2):85-87.

[12] 张喜瑞,董佑福.我国玉米收获机械化的现状与发展趋势[C]//全国玉米收获保护性耕作机械化学术研讨会论文集.威海:中国农业工程学会,2006.

[13] 李素婷.设备状态维修决策及其优化研究[D].重庆:重庆大学,2010.

[14] 胡东方,王想到.基于有限元的玉米联合收获机底盘车架模态分析[J].农机化研究,2015,37(6):53-55,59.

[15] 刘德兵.应用模糊综合评判法评价实训室管理水平[J].实验科学与技术,2015(2):145-147.

[16] 陈志,周林,赵博,梁学修.玉米收获机底盘车架疲劳寿命研究[J].农业工程学报,2015(20):19-25.

[17] 任鑫.某系列数控加工中心故障模式分析及可靠性分配的研究[D].沈阳:东北大学,2011.

[18] 李耀明,孙朋朋,庞靖,等.联合收获机底盘机架有限元模态分析与试验[J].农业工程学报,2013(3):38-46, 301.

[19] 徐立章,李耀明,孙朋朋,等.履带式全喂入水稻联合收获机振动测试与分析[J].农业工程学报,2014(8): 49-55.

[20] 徐立章,李耀明,叶晓飞,等.联合收获机底盘变速箱转向齿轮副的强度分析[J].农机化研究,2014,36(12): 83-86.

[21] 许兴镇.基于KBE的稻麦联合收割机底盘快速设计系统的研究[D].泰安:山东农业大学,2014.

[22] 周林.玉米收获机底盘车架强度分析及疲劳寿命研究[D].北京:中国农业机械化科学研究院,2015.

Reliability Analysis and Evaluation of Combined Harvester Chassis Based on Fuzzy Theory

Tian Lei1, Yang Wenbo1, Ge Zhen2

( 1.Henan Polytechnic Institute, Nanyang 473000, China; 2.School of Information Engineering, Wuhan Technology and Business University, Wuhan 430065, China)

In view of the factors influencing the grain combine harvester reliability complex, assessment indicators, assessment methods, it is difficult to carry on the quantitative assessment of the problem, this paper proposes the grain combine harvester reliability evaluation test of a number of indicators, combining may influence of grain combined harvester man-made and environmental factors of the reliability of the machine, by using fuzzy theory, the reliability of grain combine harvester comprehensive evaluation, for the objective evaluation of grain combine harvester reliability provide the basis. The sample grade interval sampling and extension theory the theory of fuzzy reliability evaluation method to construct the combine harvester chassis reliability evaluation model based on, the model can effectively solve the grain combine harvester's reliability evaluation problem, especially in the reliability comparison, fuzzy comprehensive evaluation will be able to solve the multiple single factors which cannot be solved by comprehensive index of technical problems.

combine harvester; reliability; fuzzy theory; grade interval

2016-06-01

河南省科技攻关项目(152102110161);武汉工商学院科学研究项目(A2015005)

田 磊(1983-),男,河南南阳人,讲师,硕士。

葛 蓁(1983-),女,河南商城人,讲师,硕士,(E-mail)gezhen1983@sina.cn。

S225.3

A

1003-188X(2017)08-0043-05

———2020 款中农博远玉米收获机值得期待