穴盘自动清洗装置性能试验研究

高原源,赵春江,王 秀,范鹏飞

(1.西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100;2.国家农业智能装备工程技术研究中心,北京 100097;3.农业部农业信息技术重点实验室,北京 100081;4.农业智能装备技术北京市重点实验室,北京 100097)

穴盘自动清洗装置性能试验研究

高原源1,2,3,4,赵春江1,3,王 秀2,4,范鹏飞2,4

(1.西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100;2.国家农业智能装备工程技术研究中心,北京 100097;3.农业部农业信息技术重点实验室,北京 100081;4.农业智能装备技术北京市重点实验室,北京 100097)

工厂化育苗作业中,穴盘再次使用前需进行清洗消毒,以免影响种子出苗质量。物理水压冲洗是目前公认的最科学、经济和环保的方法,适宜的清洗条件既能保证在较高效率下达到最优的清洗效果,也可尽量地减小水压对穴盘的冲击损伤。为研究穴盘自动清洗装置清洗性能,优化最佳清洗参数,在前期装置设计基础上,完成试验装置研制。通过分析装置工作原理,定义清洗洁净率为评价指标,以清洗次数、清洗速度和清洗压力为试验因素,进行了三因素三水平正交试验。结果表明:影响清洗洁净率的主次因素依次为清洗次数、清洗压力、清洗速度。当清洗次数6次、清洗速度15Hz(900盘/h)、清洗压力500kPa时,清洗性能最佳,清洗洁净率达98.56%。本试验为穴盘清洗装置工作参数的确定和结构参数的优化提供了理论参考依据。

工厂化育苗;穴盘清洗;清洗性能;参数优化

0 引言

随着当前人们环保与节能意识的增强,穴盘的重复利用受到大多育苗企业的重视。已使用过的穴盘中,可能含有一些有害的病原菌或虫卵等[1-2],未经消毒情况下再次使用会造成种子感染,影响种子的出苗质量[3]。传统人工清洗消毒方式是先手工洗刷基质,待晾晒干后放入600倍多菌灵或800~1 000倍杀灭尔等杀菌剂中浸泡消毒[4],最后清水洗涤消毒液并自然干燥。作为其中主要环节,人工清洗基质劳动强度大、效率低,且因手工不易掌握刷洗力度,容易损坏穴盘,而物理水压冲洗是目前公认的最科学、经济和环保的方法[5-7]。

当前,在穴盘清洗装置的研究方面,国内相关文献或设备较少,相较而言,国外穴盘育苗技术起源早、发展时间长[8-9],相应配套研发的穴盘清洗装置技术成熟、设备齐全、商品化程度高。根据穴盘喂入方式,穴盘清洗装置主要分为水平式和竖直式两种。水平式穴盘清洗机是将穴盘水平放置在传送带上,并被带入清洗舱。清洗喷嘴交错布置在穴盘上下左右4个方向,清洗液在水泵作用下,以一定水压经喷嘴喷出,清洗穴盘上残留基质,再经后续干燥,完成整个清洗过程[10]。这种方式清洗效果好,配合清洗前后的自动分盘和摞盘装置,自动化程度高、清洗效果显著,但清洗掉的基质受穴孔底部开孔大小所限,不易流出,且对传送槽尺寸要求较高。竖直式则是将穴盘竖直喂入清洗舱,布置在穴盘两侧的清洗喷嘴对穴盘进行清洗。这种方式清洗喷嘴布置简单,清洗过后的基质直接从穴孔流出,对穴孔底部是否开孔无要求,适应性强;但这种方式需手工喂盘,自动化程度低。

实际清洗过程中,清洗性能好坏与清洗速度、清洗水压等息息相关,较优的清洗参数组合下,既能保证最大的清洗洁净率,也可尽量地减小水压对对穴盘的冲洗损伤。为此,本文在分析清洗装置工作原理基础上,利用自行研制的竖直式穴盘自动清洗装置进行了穴盘清洗性能试验,定义清洗洁净率为评价指标,探究影响清洗性能因素的主次顺序。同时,借助Excel软件对数据进行处理优化,得出最佳清洗参数组合,为穴盘清洗装置工作参数的确定和结构参数的优化设计提供理论参考依据。

1 试验装置

1.1 总体结构

穴盘自动清洗装置主要由机架、循环水箱、水泵、直立喷管、清洗喷嘴、传送带、风机、吹风喷嘴和控制箱等组成如图1所示。装置整体长×宽×高=3.2m×1.0m×1.3m;运行功率5.78kW,工作电压380V,清洗压力0~500kPa,速度、水压连续可调;水箱容积330L。

1.循环水箱 2.机架 3.水泵 4.过滤器 5.压力变送器 6.控制机构 7.风机 8.吹风喷嘴 9.减速电机 10.防水罩 11.直立喷管 12.穴盘 13.扶持导轨 14.传送带

1.2 工作原理

工作时,穴盘竖直放置在传送带上,在传送带上拨片带动下依次进入清洗舱,循环水箱中过滤后的清水经水泵和直立喷管到达清洗喷嘴,以一定压力扇形喷雾形式冲洗穴盘;穴盘两侧的扶持导轨可保持穴盘传送方向和冲洗过程中的受力平衡;穴盘经过6道清洗后到达穴盘干燥系统,在风机输出风力干燥后,最终完成整个清洗过程。

2 材料与方法

2.1 试验材料

试验样机如图2所示。试验所用穴盘为105孔PS吸塑盘,规格尺寸为540mm×280mm,厚度1mm,穴盘处理所用基质为育苗常用草炭,粒径5~40mm,pH值5.5~6.5,湿度35%~55%。

2.2 试验方法

为更好地模拟实际作业状况,试验之前需对穴盘进行如下处理:首先,取一批干净穴盘,分别称重;然后将浸湿充分的基质依次填满穴盘,并置于阳光下晾晒处理(见图3);同时,为保证基质充分粘结,每2h对基质撒水浸湿,重复3次后将穴盘轻轻翻转,倒出穴孔中基质;继续晾晒穴盘,直至穴孔固结基质干燥充分,分别称重。为尽量减小试验误差,对于质量较轻的穴盘,可向其穴孔中添加部分基质,使穴盘上的基质质量相差在1g左右,记录此时每个穴盘的质量m0。最后,依此打开清洗机构与传送机构开关,待两者稳定后将穴盘放上传送带进行冲洗;冲洗、干燥完毕后,将穴盘放入到阳光下晾晒,晒干称重为m1,计算每个穴盘清洗洁净率,公式为

(1)

式中m—干净穴盘质量(g);

m1—清洗晒干后穴盘质量(g);

m0—清洗前穴盘质量(g)。

图3 试验准备

2.3 试验设计

2.3.1 评价指标

为保证穴盘的可重复利用,应使穴盘在清洗消毒后直观上表面不残留基质、微观上无有害病原菌或虫卵,且清洗过后穴盘不损伤。本试验只针对清洗环节,消毒环节暂不考虑,故仅以直观上的穴盘清洗洁净率,也即以干净穴盘试验前后冲洗掉基质百分比为评价指标。

2.3.2 影响因素

本试验旨在测试样机清洗性能。根据预实验分析可知:在固定喷头最佳冲洗距离情况下,穴盘清洗速度和清洗水压直接影响着穴盘清洗效果;此外,对本装置而言,穴盘的清洗次数同样与清洗效果息息相关。为此,本试验以穴盘清洗速度、水泵输出压力和穴盘清洗次数为试验因素,探究相关因素对穴盘清洗洁净率影响的主次关系,并得出最佳清洗参数。

一般而言,清洗次数越多、清洗压力越大、清洗速度越慢,则穴盘清洗越干净;但过大的清洗压力、过多清洗次数或清洗速度过慢,会造成穴盘损伤,对清洗效果无益。根据实际生产要求,设定穴盘清洗速度在500~1 200盘/h范围内,对应变频器频率调节范围为10~20Hz,因此选定的清洗速度水平为10、15、20Hz。对清洗压力因素而言,水泵输出压力过大时易损坏穴盘,过小时不易冲洗干净穴盘。综合考虑较强冲洗能力和不伤穴盘等因素,选定清洗压力分别为300、400、500kPa。清洗次数则根据装置设计选定为2、4、6等3个水平,试验过程中通过对直立喷管套塑料袋阻挡来实现清洗次数调节。

2.3.3 方案设计

根据评价指标和影响因素,考虑实际工作状况,选择清洗次数、清洗速度和清洗压力3个因素作为试验因素,以清洗洁净率为评价指标,选用L9(34)正交试验方案进行清洗试验[11-12],因素水平表如表1所示。其中,根据正交试验方案进行9组试验,每组试验清洗3个穴盘,最终洁净率取3个穴盘平均值。

表1 因素水平表

B中的10、15、20Hz分别对应500、900、1200盘/h。

3 结果与讨论

3.1 试验结果

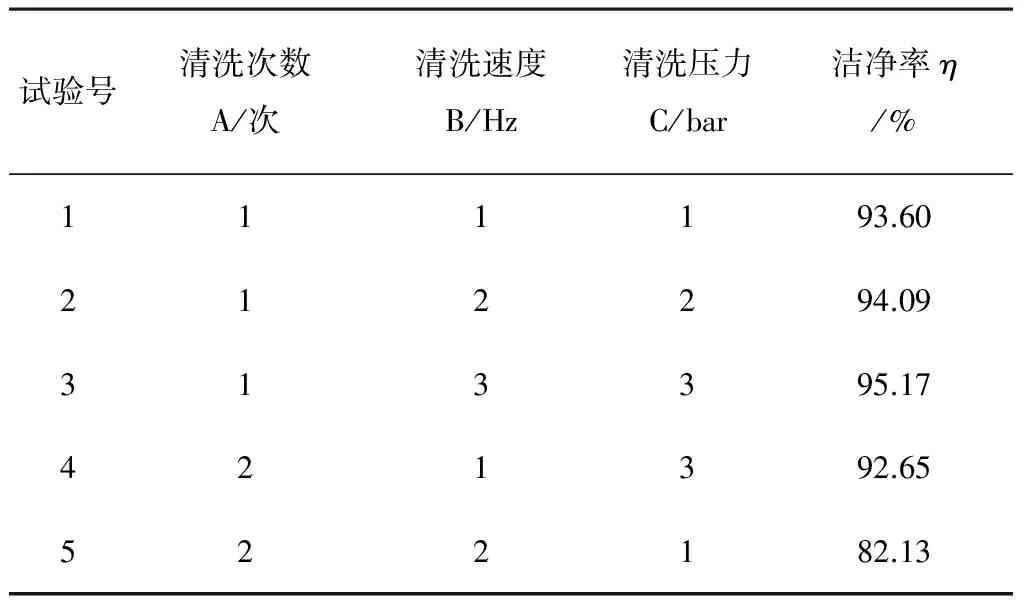

清洗性能正交试验方案及试验结果如表2所示。

表2 清洗试验结果

续表2

由表2可以看出:清洗次数6次的清洗洁净率明显高于其他组。这说明,清洗次数对洁净率影响较为显著。由3号试验最大洁净率95.17%可以看出:最大清洗次数和清洗压力情况下,增大清洗速度(即减少清洗时间),仍可提高清洗洁净率。这说明,清洗速度对洁净率影响较小。

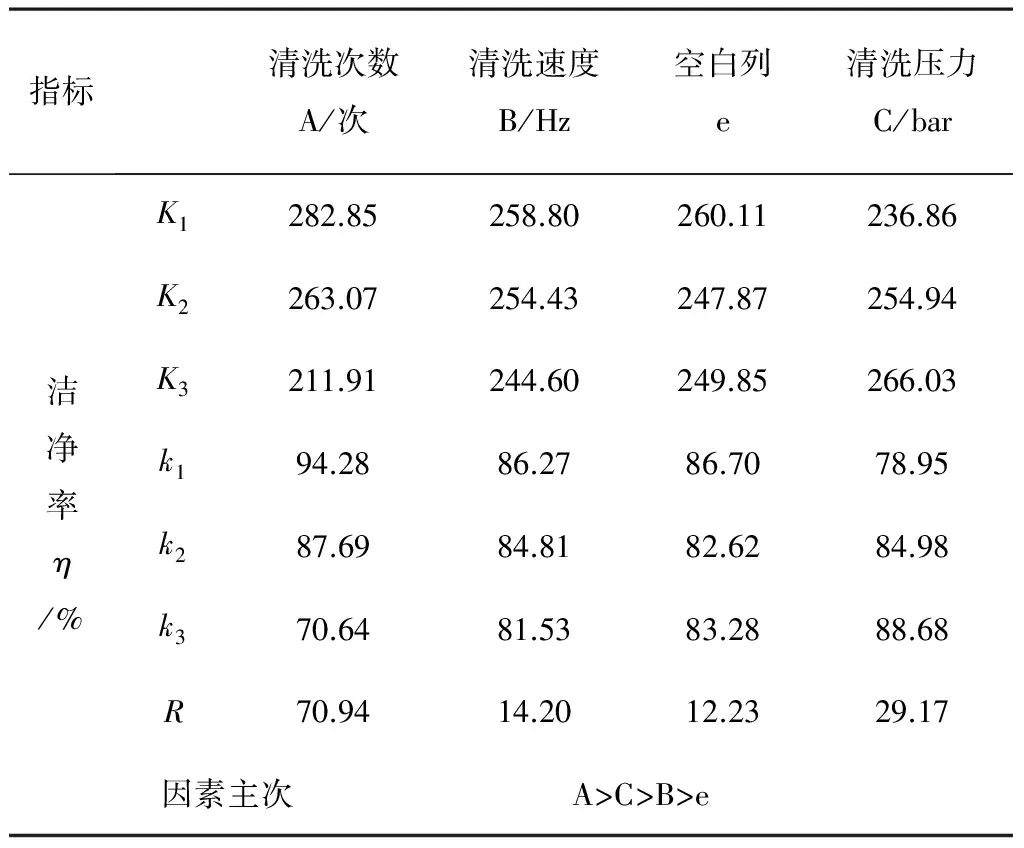

3.2 极差分析

根据表2清洗试验结果,借助Excel软件得到极差分析结果,如表3所示。由表3中极差分析可知:清洗次数A、清洗速度B和清洗压力C的极差R分别为70.94、14.20、29.17。由RA>RC>RB可知:对清洗洁净率影响的主次因素依次为清洗次数、清洗压力、清洗速度。此外,空白列极差R=12.23,小于其他3个因素极差,可知本试验因素之间交互作用可忽略,且未漏掉对试验结果影响较大因素。

表3 性能试验极差分析

为更直观表征因素水平与试验指标的关系,以因素水平为横坐标,试验指标平均值ki为纵坐标,得出如图4所示因素水平趋势图。

由图4可以看出:清洗次数与清洗洁净率成正比,即多次清洗可以达到更好清洗性能。清洗次数4次以下时,清洗次数增多,洁净率显著增大;超过4次清洗后,清洗次数对清洗性能促进作用减小。同时,也可以看出:清洗速度与清洗洁净率成反比,清洗压力与洁净率成正比,即在给定因素水平范围内,清洗速度越小,清洗压力越大,清洗性能越好。这是由于较长的清洗时间和较大的清洗水压,能更有效地清洗穴盘中的残留基质。综合考虑各因素对洁净率影响程度,可得出最优参数组合方案为A1B1C3。

图4 因素水平趋势图

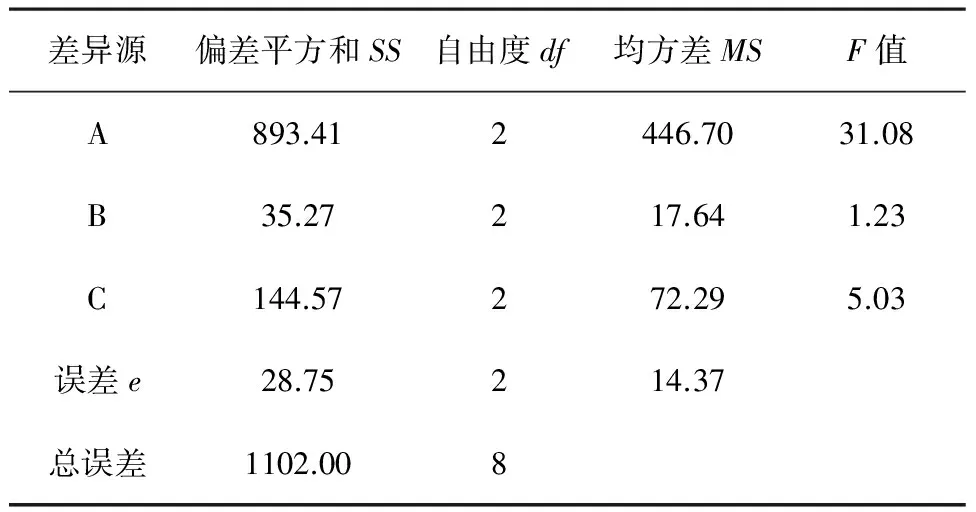

3.3 方差分析

根据试验结果,运用方差分析可得结果如表4所示。F检验结果表明:清洗次数A对清洗洁净率影响显著,为主要因素;清洗速度B和清洗压力C对试验指标影响不显著,可划为次要因素;同时,两者对清洗洁净率影响C>B,与极差分析结果一致。因此,在对最优参数组合选择时,优先选择清洗次数6次。

表4 清洗性能试验方差分析

F0.05(2,2)=19,F>19代表显著。

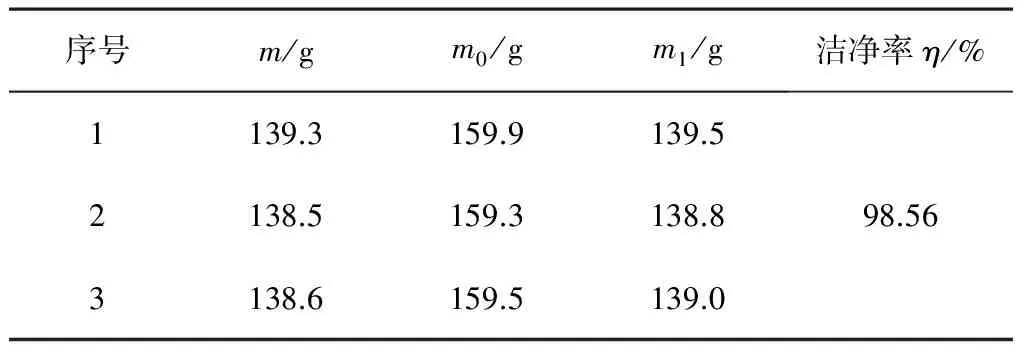

3.4 方案优化

根据极差分析可知:清洗洁净率的最优参数组合为A1B1C3。但此时的穴盘清洗速度只有500盘/h,难以满足实际作业时对清洗效率的需求,考虑到清洗速度和清洗压力为次要因素,其水平变动对试验指标影响较小。综合清洗效率和清洗性能,最终选择清洗次数6次、清洗压力500kPa、清洗速度15Hz(即900盘/h)作为最优参数组合。由于该组合未在正交试验中体现,需对方案进行试验验证。如上试验内容所述,重新对3个穴盘进行相同处理,在最优参数下对穴盘清洗,计算3个穴盘清洗洁净率平均值,试验结果如表5所示。

表5 优化方案结果

试验表明:A1B2C3组合下清洗洁净率为98.56%,高于正交试验其他组合;此时,穴盘肉眼观察干净无基质,满足最优参数组合,达到清洗性能需求。

4 结论

1)在分析清洗装置工作原理基础上,利用自行研制的竖直式穴盘自动清洗装置进行了穴盘清洗性能试验,装置满足设计需求,实现了对穴盘的自动清洗,清洗效率高、效果好。

2)对装置进行清洗性能正交试验,结果表明:影响清洗洁净率的主次因素依次为清洗次数、清洗压力、清洗速度。

3)在给定的因素水平上确定了最优清洗性能参数组合为清洗次数6次,清洗速度15Hz(900盘/h),清洗压力500kPa,此时的清洗洁净率为98.56%,满足育苗穴盘重复利用清洗需求。

[1] 周建,郝峰鸽,李保印.工厂化育苗基质的研究进展[J].广东农业科学,2012, 39(4): 224-226.

[2] 郭世荣.固体栽培基质研究、开发现状及发展趋势[J].农业工程学报,2005(S2): 1-4.

[3] 周珊,张亚媛,刘润妮,等.甘蓝穴盘基质育苗技术[J].西北园艺:蔬菜, 2012(1):10-11.

[4] 苏慧兰,常敏,张青,等.蔬菜集约化基质穴盘育苗消毒规程[J].内蒙古农业科技,2014(01):133-134.

[5] 高英武,刘毅君,任述光,等.振动喷淋式蔬菜清洗机的研究[J].农业工程学报,2000(06): 92-95.

[6] 杨红兵,丁为民,陈坤杰,等.新型蔬菜清洗机的研制[J].农业工程学报,2005(01):92-96.

[7] 王海鸥,胡志超,吴峰,等.超声波臭氧组合果蔬清洗机设计与试验[J].农业机械学报,2011(07): 165-169.

[8] 郭孟报,杨明金,刘斌,等.我国蔬菜育苗产业现状及发展动态[J].农机化研究,2015,37(1): 250-253.

[9] 辜松,杨艳丽,张跃峰,等.荷兰蔬菜种苗生产装备系统发展现状及对中国的启示[J].农业工程学报, 2013(14):185-194.

[10] 禹振军,刘建福. SDQXJ-Ⅰ型隧道式穴盘清洗机清洗系统设计[J].农业工程,2013(S2): 37-39.

[11] 李云燕,胡传荣.试验设计与数据处理(2版)[M].北京:化学工业出版社,2008.

[12] 王岩,隋思涟.数据设计与MATLAB数据分析[M].北京:清华大学出版社, 2012.

Performance Test of Auto-washing Device for Seedling Tray

Gao Yuanyuan1,2,3,4, Zhao Chunjiang1,3, Wang Xiu2,4, Fan Pengfei2,4

(1.College of Mechanical and Electronic Engineering, Northwest A&F University, Yangling 712100, China; 2.National Research Center of Intelligent Equipment for Agriculture,Beijing 100097,China;3.Key Laboratory of Agri-informatics, Ministry of Agriculture, Beijing 100081, China; 4.Beijing Key Laboratory of Intelligent Equipment Technology for Agriculture, Beijing 100097, China)

As there may be some harmful pathogenic bacteria or eggs in the used trays and it’s harmful to the plug seedling growth, the trays must be washed out and sterilized before reusing in factory seedling.Physical water pressure washing is the most scientific, economical and environmentally method at present, which can ensure the best washing effect under high efficient work, and can reduce the damage of water pressure to the trays. In order to study the washing performance of the automatic washing device for seedling tray and optimize the washing parameters, a device was developed based on the preliminary design. By analyzing the working principle of the device, an orthogonal test of three factors and three levels was carried out. In the test, the clean rate was defined as the evaluation index, and the washing times, the washing speed and the washing pressure were tested. The results showed that the primary and secondary order of the effects of every factor on washing effect was the washing times, washing pressure, and washing speed. The washing times had a significant effect on the washing effect and the effect of the washing pressure and washing speed on the washing per formance was small. The more washing times, higher washing pressure and slower washing speed was better for the washing effect. Besides, at a given level, the optimal combination of the washing device was using the 6 washing times, washing speed of 900 disc/h and washing pressure of 5 bar. The clean rate was 98.56%, which met the washing requirements of plug seedling growth. This test provided a theoretical reference for the selection of optimal working parameters and the optimizing design of structural parameters of the washing device for seedling tray.

factory seedling; tray washing; washing performance; parameter optimization

2015-12-08

北京市科技创新能力建设专项(KJCX20151410)

高原源(1989-),男,河南信阳人,硕士研究生,(E-mail)gaoyy0910@foxmail.com。

赵春江(1964-),男,河北定兴人,研究员,博士生导师,(E-mail)zhaocj@nercita.org.cn。

S223.1

A

1003-188X(2017)02-0143-05