秸秆类生物质压力成型过程影响因素研究

姬爱民,赵荣煊,李海英,张 泽

(华北理工大学 冶金与能源学院,河北 唐山 063000)

秸秆类生物质压力成型过程影响因素研究

姬爱民,赵荣煊,李海英,张 泽

(华北理工大学 冶金与能源学院,河北 唐山 063000)

以秸秆类生物质作为原料,采用压力成型设备,试验研究原料在成型过程中含水率、成型压力与原料粒度等因素对成型效果的影响。结果表明:含水率、成型压力与原料粒度等因素不仅影响成型产品的最终密度的大小,而且影响成型产品最终的成型效果,直接决定了成型产品的品质。经过综合分析可知:秸秆类生物质通过控制含水率在15%左右、粒径范围为0~20mm、成型压力控制为15~25MPa时,可以使成型产品的成型密度与成型效果达到最优值,为秸秆类生物质成型提供最佳的工艺参数。

生物质;固化成型;含水率;原料粒度;成型压力

0 引言

国内外对于水稻、小麦、玉米等秸秆类生物质的物理特性已有一定的研究[1-2],但由于地域不同、吸收光照时间长短和土质的差异而造成秸秆主要成分含量的不同;即使是同一种类秸秆的不同部位其半纤维素、木质素与纤维素成分含量都存在较大差异。生物质压缩成型过程中影响成型因素比较多,在研究的初期比较关注成型密度与压力之间的关系,对于其它成型因素对成型效果的影响探究很少。近年来,由于能源危机的到来,化石燃料紧缺,同时燃烧过程中造成环境污染[3-4]。国内外研究学者开始重视对生物质压缩成型技术的探究,对于生物质压缩成型过程中的各种因素影响也做了相关的理论分析与试验论证[5-6]。本文以唐山市玉米秸秆为对象,阐述秸秆在成型燃料成型过程中对成型效果的影响,从秸秆的含水率、粒径与成型压力3个方面进行试验研究,为唐山市农作物秸秆的压缩成型燃料提供相关的理论依据[7]。

1 试验内容

1.1 试样准备

以唐山市农作物秸秆为实验研究对象,利用9YP-1000秸秆成型燃料机把粉碎的秸秆加工制成固体成型燃料。秸秆来自唐山市滦县小马庄种植农田,经过干燥脱水和粉碎处理。其过程为:机械切割后的秸秆,经过粉碎机的处理,破碎至粒径5~40mm,放置到晾晒场晾晒5天,使其含水率低于40%以下,把一小部分装袋运回实验室;在电热恒温鼓风干燥箱105℃(±5 ℃)条件下烘干10h,采用德国Elementar VARIO EL cube元素分析仪,对秸秆试样进行元素、工业分析研究,如表1所示。

表1 秸秆试样元素、工业分析

进行玉米秸秆的压缩成型影响因素的试验分析,首先需要确定试验材料的相关特性与物理参数值,并根据这些参数进行计算,得到有用的试验参数,如材料密度、含水率及粒径等。试验测量所需用到的试验设备和仪器为Adventurer电子天平(精度0.001g)、电热恒温鼓风式干燥箱、筛子(粒径20、40mm)及游标卡尺等。

由于秸秆颗粒自身的特殊性,秸秆颗粒与颗粒周围充满空隙,同时秸秆自身还有空隙存在,所以实验所测的生物质密度为堆积密度,是指在颗粒在自然堆积状态下颗粒与颗粒之间的空隙也当作物质的体积来计算得出物质的密度。

本实验采用空气干燥法测量秸秆原料的含水率,从原材料中分别取出少量样本(10g)左右,用密封袋封好,目的是不让空气中的水分干扰物料的水分;统一放到电热恒温鼓风干燥箱中,设定干燥温度为105℃(±5 ℃),每2h称1次样品质量,记录数据,一直到连续2次的干燥试样质量减少量不能超过0.01g或者试样质量为增加时为止。在后面的一种条件下,可采用试样质量增加的上一次称得试样质量为计算数据。称量试样质量所用到的仪器为Adventurer电子天平,精度0.001g。

实际的秸秆颗粒并不是大小均匀的,而是由不同粒度的粒径颗粒堆积而成。在本次实验的原料准备阶段中,分别用筛子筛选出粒径为0~20mm和20~40mm的秸秆,形状为不规则且有少量圆柱状。

1.2 成型设备参数

本实验所采用的设备为唐山市滦县新顺达有限公司的9YP-1000成型压力压块机,由固定的单列方模孔的环模和两个啮合的偏心压轮组构成。该机主要由动力系统、柴油机、电动机、自动电压控制系统、液压系统及储料系统组成。生产处理能力为1 039kg/h,耗电量仅为26kW·h/t,如图1所示。

1.传输带 2.成型模具 3.出料口 4.料斗 5.电机箱 6.电气控制柜

2 成型影响因素分析

2.1 含水率实验分析

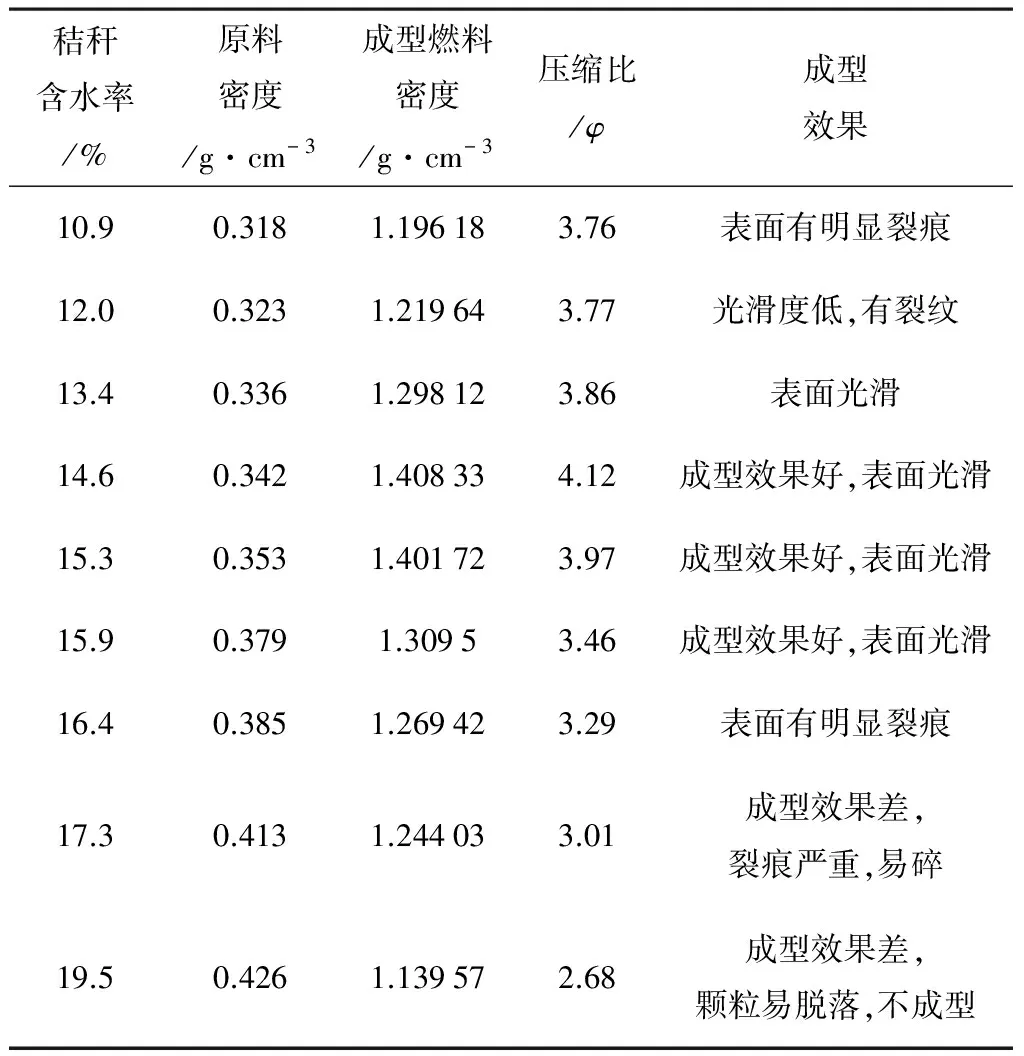

含水率实验分析是在某种特定的压力、相同的粒径尺寸与温度的条件下,观测不同的含水率物料对最终成型效果的影响(主要以观测成型燃料的密度和观察成型品的表面光滑程度为实验的评价指标),并做出物料含水率同成型燃料成型密度之间的关系曲线。实验成型密度结果如表2所示。

表2 秸秆在含水率不同条件下成型密度表

Table 2 Straw under the condition of moisture content of different forming density table

秸秆含水率/%原料密度/g·cm-3成型燃料密度/g·cm-3压缩比/φ成型效果10.90.3181.196183.76表面有明显裂痕12.00.3231.219643.77光滑度低,有裂纹13.40.3361.298123.86表面光滑14.60.3421.408334.12成型效果好,表面光滑15.30.3531.401723.97成型效果好,表面光滑15.90.3791.30953.46成型效果好,表面光滑16.40.3851.269423.29表面有明显裂痕17.30.4131.244033.01成型效果差,裂痕严重,易碎19.50.4261.139572.68成型效果差,颗粒易脱落,不成型

实验选用玉米秸秆为原料,使用9YP-1000型成型燃料机对其进行压缩成型。在电机额定功率下,环模温度达到220℃、原料粒径尺寸为0~20mm时,对多组不同含水率的原料进行压缩成型实验,从中找出最好的成型效果与成型密度较大的含水率试样。

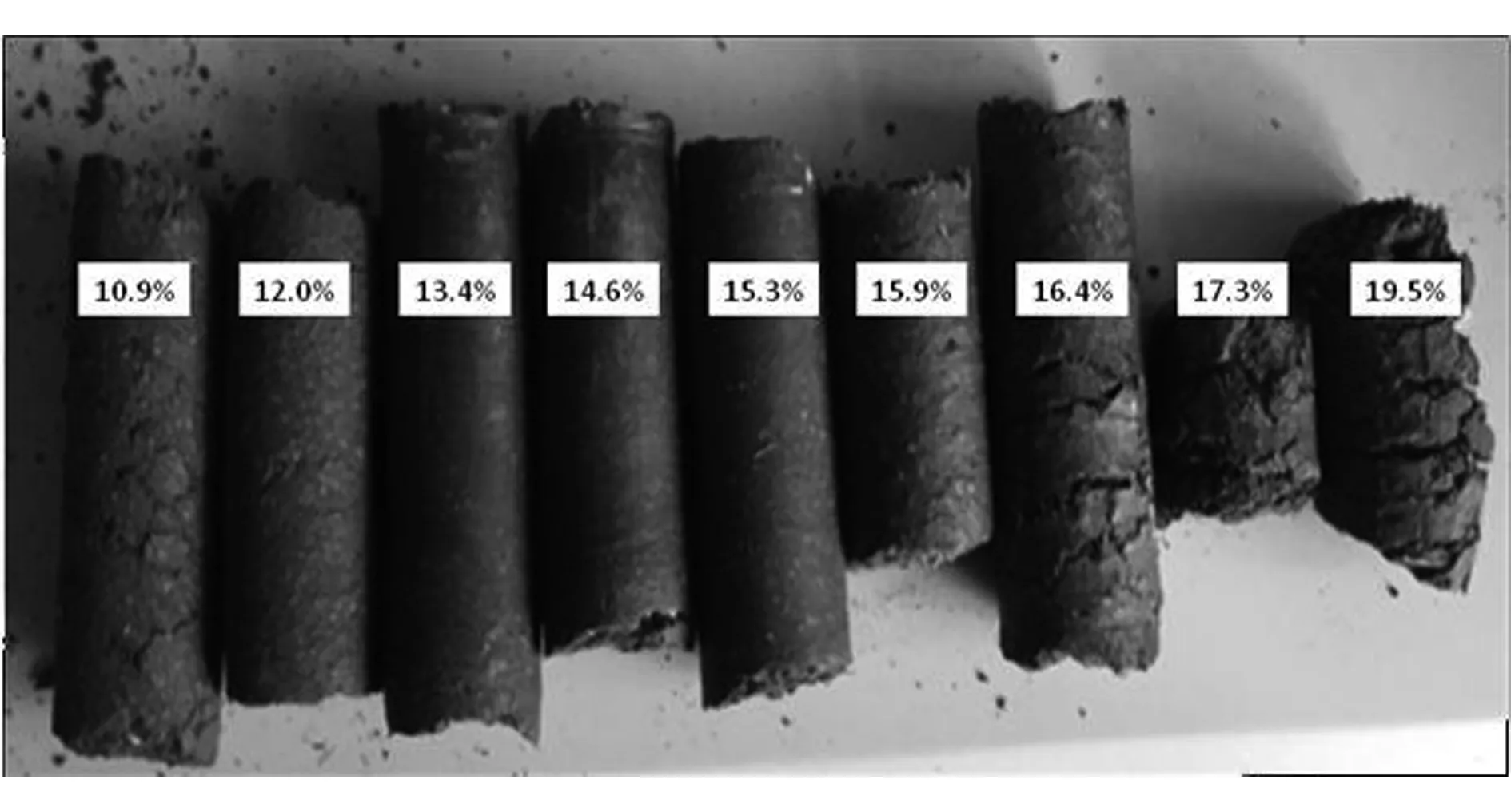

为了保证实验的准确性,选取含水率为10.9%、12.0%、13.4%、14.6%、15.3%、15.9%、16.4%、17.3%、19.3%等9种不同的含水率试样作为参考,分别对含水率不同的物料试样按照相同工艺的进行压缩成型实验。实验成型密度实际效果如图2所示。

含水率不同的物料对生物质压缩成型效果有比较大影响,含水率过低或过高都会对成型效果造成严重的影响。所以,物料的含水率成为了生物质压缩成型过程中的十分重要的影响因素[8]。含水率的大小直接影响粒子层之间的结合力,从而对成型效果有着显著的影响。经研究发现,木质颗粒含水率范围在6%~12%内,成型效果最佳[9]。

图2 不同含水率秸秆条件下成型实际效果图

含水率与秸秆试样压缩成型之间有着密不可分的联系,如图3所示。从观察成型块的效果可知:当含水率低于14%时,成型燃料的表面会出现一些裂痕,同时成型密度小,抗摔性较差,试样成型效果一般;原料的含水率过低时,木质素不能得到充分地转化,从而大大降低了粘结效果,其内的粒子与粒子之间的摩擦越来越大,同时会产生过多的压缩耗能,还会增强粒子之间的抗压强度,从而使得原料成型变得越发困难。

试样含水率高于16%或者更高时,当原料试样中的含水率过高时,成型燃料在成型加热的过程当中,燃料内部会存在大量的蒸汽,这些积攒的蒸汽无法顺利地从燃料内部排出。当燃料有轻微的蒸汽情况时,可能会导致成型燃料的表面十分不平整或有裂痕;当燃料有严重的蒸汽情况时,在加热过程中会产生爆鸣。与此同时,原料试样含水率过高还可能导致生物质颗粒之间的导热速率大大降低。这是由于在此过程中一部分的热量消耗会用来蒸发试样中水分,因此造成了试样不必要的能量消耗。含水率过高导致颗粒之间吸引力减小,影响交错叠加力;当成型燃料出模后,导致燃料体积膨胀从而强度降低。成型表面出现明显的裂纹,与此同时随含水率的增加,成型效果越差,原料颗粒不能很好进行粘连,破碎严重很难成型。在实验室自然风干的条件下,观察几日成型燃料裂痕会完全裂开。

含水率在14%~16%之间时,成型燃料表面光滑,没有出现裂纹,同时试样的成型密度较大,成型效果最好。原料试样中含有少量的水分,是生物质压缩成型重要的自由基,能够加速木质素的塑化、软化过程,从而降低了试样中木质素的软化点。在一定的成型工艺情况下,木质素可以与果胶质或者糖类进行混合最终生成胶体,生成的胶体具有同样的粘结作用[10]。

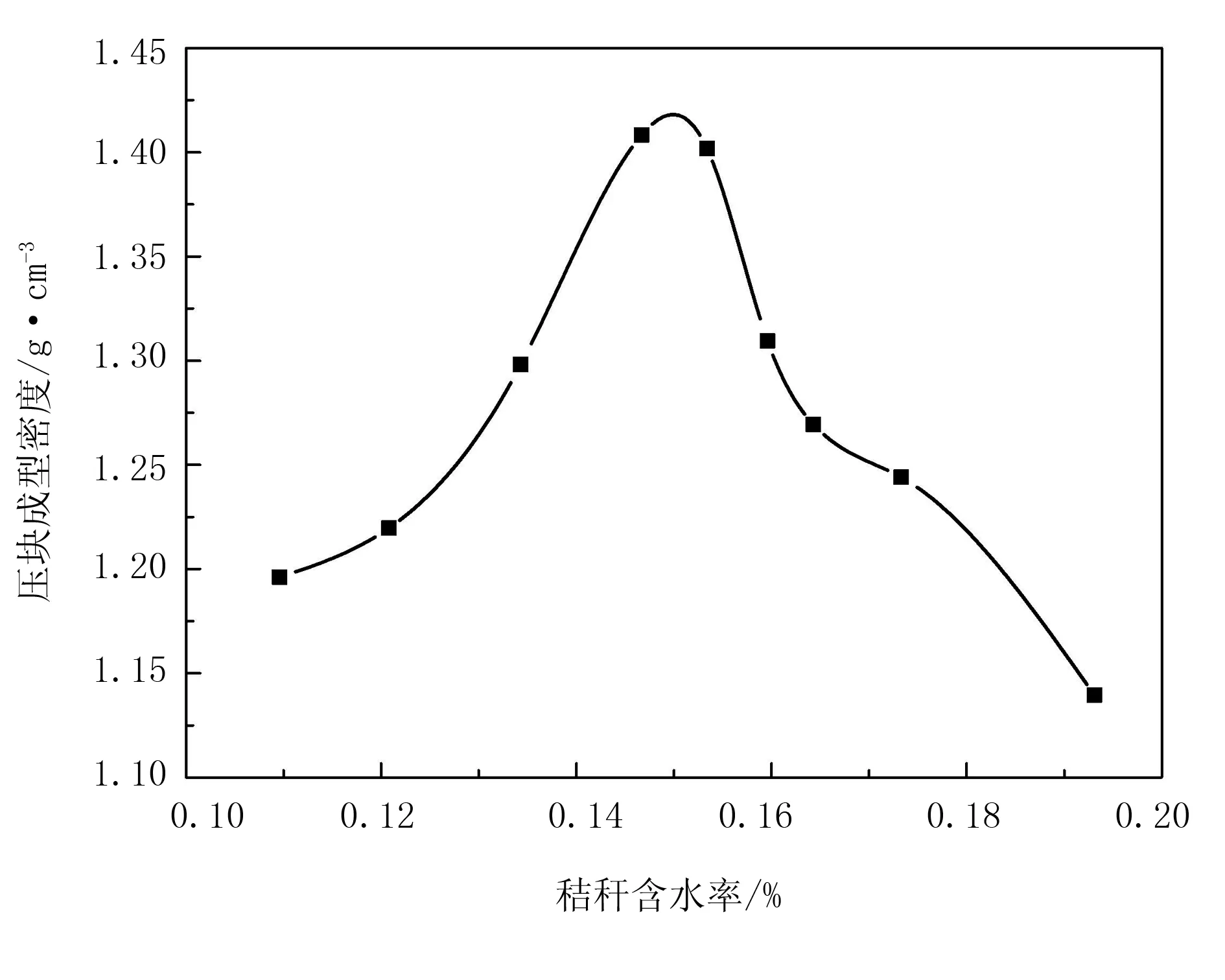

在实际实验过程当中,对于含水率的控制是很难的,以上实验仅仅表明玉米秸秆在10%~20%之间的成型效果图。通过上面的简单分析,从感官上了解秸秆含水率对成型块密度的影响,图3更能直观地反应秸秆含水率与压块成型密度之间的关系。根据本次试验得出的数据,含水率在15%左右时成型密度最好,符合行标NY/T1878—2010生物质固体成型燃料基本的性能要求,与樊峰鸣等进行的大粒径生物质含水率研究结论一致[11]。

图3 秸秆成型燃料密度与试样含水率之间的关系曲线图

2.2 粒径实验分析

实验选用含水率为15%的玉米秸秆为原材料,使用9YP-1000型成型燃料机,在电机额定功率下对原料的粒径尺寸进行细分,分别选取粒径为0~20mm和20~40mm的秸秆,对不同粒径的原料进行压缩成型实验,从中找出成型效果最好与试样成型密度较大的成型燃料试样,结果表3、表4和图4所示。

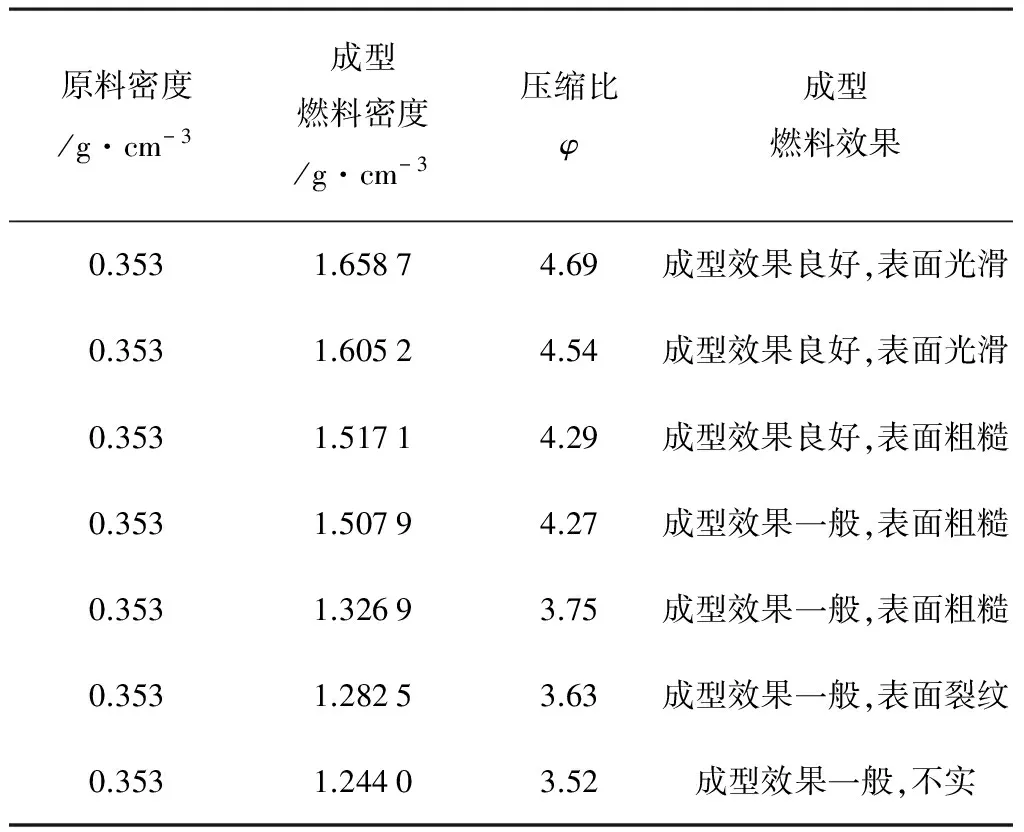

表3 原料粒径范围为0~20mm条件下成型密度表

Table 3 Particle size range of 0~20 mm under the condition of forming density chart

原料密度/g·cm-3成型燃料密度/g·cm-3压缩比φ成型燃料效果0.3531.65874.69成型效果良好,表面光滑0.3531.60524.54成型效果良好,表面光滑0.3531.51714.29成型效果良好,表面粗糙0.3531.50794.27成型效果一般,表面粗糙0.3531.32693.75成型效果一般,表面粗糙0.3531.28253.63成型效果一般,表面裂纹0.3531.24403.52成型效果一般,不实

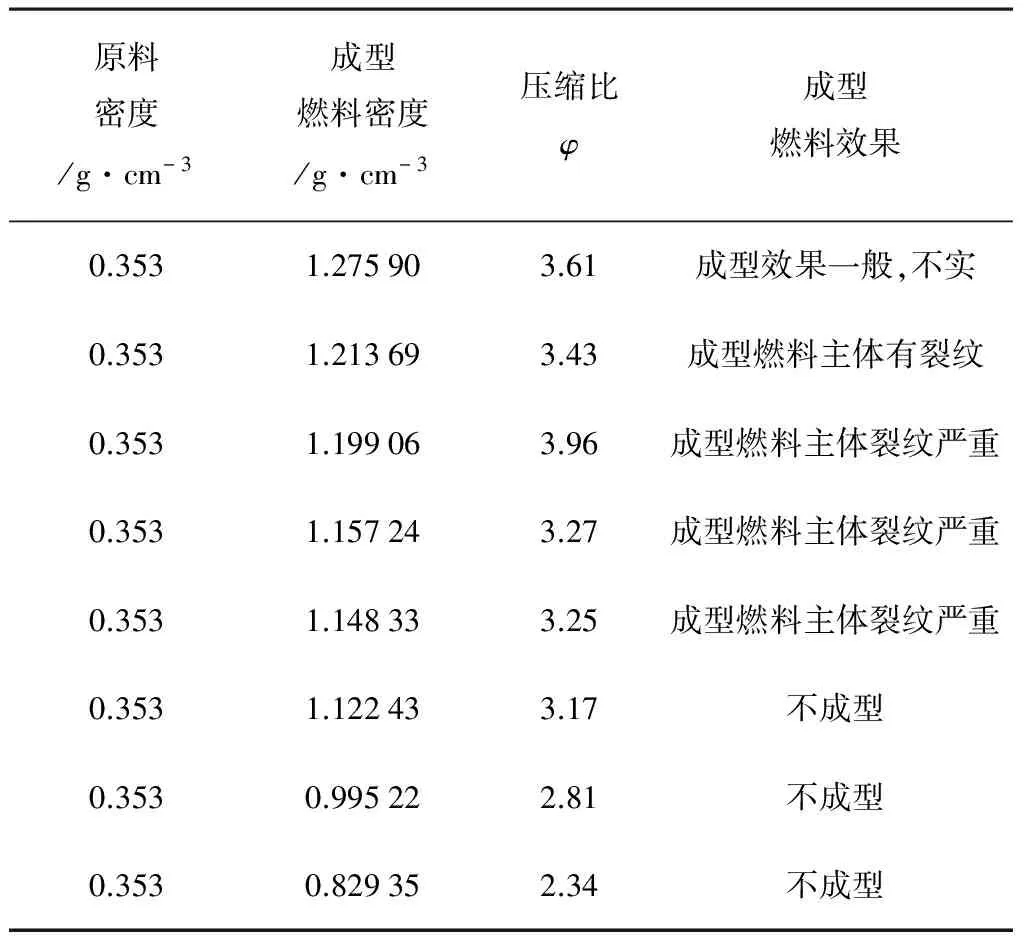

表4 原料粒径范围为20~40mm条件下成型密度表

Table 4 Particle size range of 20~40 mm under the condition of forming density chart

原料密度/g·cm-3成型燃料密度/g·cm-3压缩比φ成型燃料效果0.3531.275903.61成型效果一般,不实0.3531.213693.43成型燃料主体有裂纹0.3531.199063.96成型燃料主体裂纹严重0.3531.157243.27成型燃料主体裂纹严重0.3531.148333.25成型燃料主体裂纹严重0.3531.122433.17不成型0.3530.995222.81不成型0.3530.829352.34不成型

图4 不同粒径条件下燃料按密度大小排列效果图

按照一定的成型工艺规定,生物质成型原料的粒径与分布应当小于要求的尺寸。与此同时,当成型工艺不同时,对粒度尺寸的要求也尽不相同。

由表3、表4和图4可知:秸秆试样粒度的大小对成型最终效果有着较大的影响。由实验结果可知:粒度为0~20mm的玉米秸秆颗粒的成型效果明显优于粒度为20~40mm的玉米秸秆颗粒。粒度范围在0~20mm的成型燃料不仅成型密度整体较高,同时成型燃料表面效果好,裂纹少且光滑,几乎都能成型。秸秆试样的粒度越小时,成型燃料越容易成型,粒度尺寸越大时,物料难被压缩不易成型。这是由于在相同成型压力的条件下,秸秆试样的粒度越小,自身的变形率就会增加。所以,在压缩前对原料细化处理,原料试样粒度范围小,可以使试样颗粒在成型模具中分布更加均匀,提高散粒子之间的粘结能力,从而提高秸秆燃料压块的成型质量。但若原料试样的粒度范围太小,容易发生吸湿回潮,成型后易开裂甚至碎散,制约成型燃料的成型效果,燃料外表面颗粒物质反而易脱落;粒度若太大,颗粒的可压缩性变小,成型燃料内部残余应力变大,成型裂纹严重。

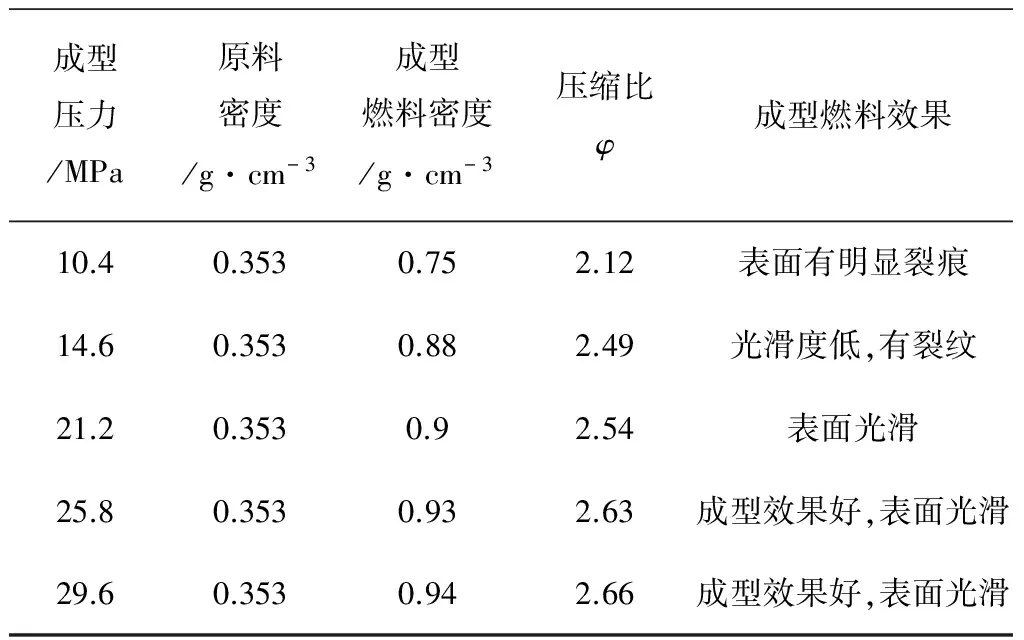

2.3 压力实验分析

本实验考察相同含水率的秸秆试样在不同成型压力的作用下的压缩成型效果,根据成型效果的好坏找出成型燃料密度与成型压力之间的关系,拟合出成型压力与成型燃料的密度之间的某种关系,做出相关影响曲线,为生物质压缩成型燃料设备的设计参数及生产加工工艺提供参考。

由于9YP-1000型成型燃料机的电机采用固定功率,成型压力不可控,所以采用实验室液压万能试验机来代替。采用相同的含水率为15%的原料,每隔5MPa做1次实验,观察压缩成型效果并做实验记录,结果如图5和表5所示。对已成型的成型燃料,测量其成型燃料的质量与体积,算出压缩成型后的成型燃料密度,做好标记。

从成型机理上分析,压力对于成型效果的影响十分明显。成型压力过低时,成型效果较差,成型燃料易碎裂,甚至不能成型[12-13]。由图5和表5可知:设备的成型压力对以秸秆为试样的成型燃料的密度有着很大的影响。随着压力的增大,所得到的成型燃料密度也伴随着逐渐增大,成型效果也是越来越光滑。当压力低于10MPa时,物料受到较小的压力,成型燃料不实,而且成型燃料密度非常低,表面粗糙,很容易断裂,在实验室自然风干的条件下,1天后成型燃料表面裂纹会增大。当物料受到的压力大于15MPa时,成型效果总体趋势是较好的,表面光滑,成型密度随着压力的增加而增加;大于20MPa时,密度的增长速率放缓。

图5 秸秆在不同成型压力条件下成型实际效果图

成型压力/MPa原料密度/g·cm-3成型燃料密度/g·cm-3压缩比φ成型燃料效果10.40.3530.752.12表面有明显裂痕14.60.3530.882.49光滑度低,有裂纹21.20.3530.92.54表面光滑25.80.3530.932.63成型效果好,表面光滑29.60.3530.942.66成型效果好,表面光滑

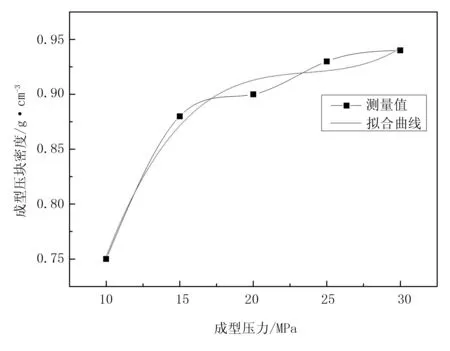

根据实验得出数据,绘制出秸秆成型燃料的成型密度与成型压力的曲线图,如图6所示。从图6可以看出:当成型压力大于15MPa之后,成型燃料密度增大的幅度变化不是很大;当压力值大于25MPa时,秸秆成型块与成型模具发生相互摩擦同时生热,成型燃料表面会出现碳化现象。通过对测量值进行多项式拟合,其拟合度可达到R2=0.945 05,说明拟合曲线与测量值很接近。由此总结出成型压力对燃料成型密度之间的曲线关系式为

y=0.1+0.10179x-0.00426x2+0.00006x3

R2=0.94505

式中y—压缩成型后玉米秸秆密度(g/cm3);

x—物料受到压力(MPa);

R—相关性。

图6 成型压力与成型燃料密度之间的关系

3 结论

物料的含水率与成型燃料致密成型有着密切的关系。当含水率高于20%时,会导致成型块不实或者是成型较困难,同时自然放干后成型块易碎;当含水率低于10%时,成型块表面不光滑、不平整,极易出现裂痕或者裂纹,从而降低了成型燃料的密实性,在贮存或者运输过程中出现成型燃料的破损。物料的含水率为15%左右时成型效果是最佳的,但在现实的加工批量生产过程中,含水率参数是很难控制得非常精确的。

通过对不同粒度的秸秆原料进行压缩成型实验研究,虽然在实验过程中具有一定的限制与局限性,但在很大程度上能解释一些问题。研究结果表明:较大粒径的原料成型效果不如小粒径的效果明显;粒度范围在0~20mm成型效果不错,表面光滑,明显优于20~40mm范围的粒径成型质量。同时,从实验中能够直观地了解成型燃料的密度与成型压力成正比例关系。压力范围在15~25MPa时能满足原料试样的压缩成型条件,且燃料外表面光滑,成型效果较好。

实际压缩过程中,各个因素对成型效果的影响是交错复杂的,不能仅从单一因素的角度进行考虑,而应顾及各个因素之间存在的相互影响和相互联系。

[1] Phani Adapa,Lope Tabil,Greg Schoenau. Compaction char-acteristics of barley,canola,oat and wheat straw[J].Bio-Systems Engineering,2009,104: 335-344.

[2] Nalladurai Kaliyan R,Vance Morey. Factors affecting strengthand durability of densified biomass products[J].Biomassand bioenergy,2009,33:337-359.

[3] 景元琢,董玉平,盖超,等.生物质固化成型技术研究进展与展望[J].中国工程科学,2011(2):72-77.

[4] 刘延春,张英楠,刘明,等.生物质固化成型技术研究进展[J].世界林业研究,2008(4):41-47.

[5] 刘丽媛.生物质成型工艺及其燃烧性能试验研究与分析[D].济南:山东大学, 2012.

[6] 黄艳,杜鹏东,张明远,等.生物质颗粒燃料成型影响因素研究进展[J].生物质化学工程,2015(5):53-58.

[7] Li Xuying, Yang Mingshao, Ni Zhihua .The Factors to Affect the Cube Formation Process of Long Fibrous Stuff[C]//Second International Conference on Sustainable Argriculture for Food,Energy and Industry.Beijing:Agricultural Sciences in China,2002.

[8] Lehtikangas P. Quality properties of pelletised sawdust,logging residues and bark[J].Biomass and bioenergy,2001,20(5):351-360.

[9] Li Y,Liu H. High - pressure densification of wood residues to form an upgraded fuel[J]. Biomass and Bioenergy,2000,19(3):177 -186.

[10] SUN C C. Decoding powder tabletability: Roles of particle adhesion and plasticity[J].Journal of Adhesion Science and Technology,2011,25(4/5):483-499.

[11] 樊峰鸣,张百良,李保谦,等.大粒径生物质成型燃料物理特性研究[J].农业环境科学学报,2005,24(2):398-402.

[12] Adapa P K,Tabil L G,Schoenau G J. Compression charac-teristics of selected ground agricultural biomass[J].Agri-cultural Engineering International: the CIGR Ejournal,2009,11(6):1 -19.

[13] Kaliyan N,Moreyr V. Factors affecting strength and durability of densified biomass products[J] . Biomass and Bioenergy,2009,33(3):337-359.

Study on the Influencing Factors of Straw Biomass Pressure Forming Process Design of the Divided No-till Wheat Planter

Ji Aimin, Zhao Rongxuan, Li Haiying, Zhang Ze

(College of Metallurgy and Energy, North China University of Science and Technology, Tangshan 063009, China)

Using straw biomass as raw material, the pressure forming equipment was used to study the influence of moisture content, forming pressure and particle size forming factors on the forming effect. The results showed that the size of the final density of the water content, molding pressure and particle size of raw material forming factors not only affect the molding products and affect shape the final product of the forming effect, directly determines the quality of molding products. After comprehensive analysis shows that: the biomass by controlled rate within a range of about 15% moisture content, the particle size range of control in 0 ~ 20mm, molding pressure control in the range 15 ~ 25MPa, can be a molding products of the density of molding and shaping effect to reach the optimal value. Provide the best technological parameters for straw biomass molding.

biomass; solidification molding; moisture content; particle size; molding pressure

2016-01-14

河北省科技厅计划项目(14227309D)

姬爱民(1980-),男,河北沧州人,讲师,博士,(E-mail) 32483530@qq.com。

赵荣煊(1988-),男,河北秦皇岛人,硕士研究生,(E-mail) 291462226@qq.com。

TK62

A

1003-188X(2017)02-0220-06