微波干燥活性米的温度和水分的分布模型

孙 婧,朱广浩,郑先哲

(东北农业大学 工程学院,哈尔滨 150030)

微波干燥活性米的温度和水分的分布模型

孙 婧,朱广浩,郑先哲

(东北农业大学 工程学院,哈尔滨 150030)

通过建立连续微波干燥活性米过程的质热传递模型,获得活性米微波干燥机内的温度和含水率分布,并在微波强度为1.16、2.75、4.34W/g的条件下,进行活性米温度和水分模型的实验验证,确定传热传质模型的正确性。模拟与实测结果表明:在连续式微波干燥机的干燥末段,温度上升较慢时相应控制微波功率,减少微波干燥的能耗;在干燥段后进入缓苏阶段,使活性米物料内外温度达到平衡,干燥效果更为均匀,又可以保证干燥品质。该研究对活性米的微波加热工艺及控制方面具有指导意义。

活性米;微波干燥;温度;水分

0 引言

采用连续式微波机对活性米进行干燥,物料的温度和水分的分布与变化影响其干燥效率、品质,是微波干燥机控制系统对干燥过程进行控制的主要指标。现有微波干燥过程的研究多是侧重于物料的微波干燥特性和依赖于干燥时间的温度与水分变化;而在连续式微波干燥机进入正常作业过程中,沿着干燥机内输送带运动方向上,物料的温度和水分可视作只随位置变化、不随时间变化,属于稳态过程。根据活性米的微波干燥特性,建立微波干燥机活性米的温度和水分稳态分布模型,有助于分析物料温度上升和水分下降的变化趋势,是设计适合于活性米干燥的连续式微波干燥机重要依据[1-3]。

本文主要研究微波干燥过程温度和含水率的变化规律,通过理论公式推导得出了干燥过程温度和含水率随着距离变化的规律,并通过实验对理论模型进行验证。

1 微波干燥过程模型建立

1.1 微波干燥时物料层内的热量传递

在活性米微波干燥过程中,物料内部热量积累取决于微波能吸收、水分蒸发、内部热量传导和表层对流换热。

微波干燥时,活性米温度的变化可以反映料层的热量积累Q1的程度,则

(1)

在微波干燥过程中,活性米料层内部因为微波传递不均匀性和降水程度不同,存在温度差异,引起热量传导Q2,则

Q2=αTΔ2T

(2)

微波干燥时,活性米的水分要求从初始含水率33%左右干燥至14.5%以下,需要消耗热量用于水分蒸发的汽化潜热,所需热量Q3为

(3)

在微波加热过程中,微波加热活性米是根据分子间的摩擦产生离子传导和偶极回转,电磁波的快速振荡使得带电离子产生高速往复运动,极性分子快速旋转、离子的摩擦产生热量。离子传导和材料偶极转动的电位微波能在物料(活性米)内部的吸收和热能转化能力取决于物料介电特性指标和电场强度,微波产生体积热Q4的计算公式为

Q4=ΔP

(4)

ΔP=σE2=2πfε0ε″E2

(5)

式中 ε0—介电损耗因子;

ε″—相对介电损耗或损耗因子;

E—电场强度(V/m);

ΔP—电能每单位体积的吸收(W/m3)。

在活性米微波干燥工艺中,引入室温气流通过干燥室内的料层上表面,一方面带走活性米干燥蒸发出水蒸汽,同时与温度较高的料层产生对流热交换,对料层有冷却作用,可避免温度过高破坏活性米中的有效成分。干燥室内通风作用带走的热量Q5为

Q5=hcA(T-T0)

(6)

依据能量守恒定律和上述热量变化方向,得到微波干燥过程中干燥腔内输送带上活性米的热量变化微分方程,即

(7)

式中 ρ—活性米密度(kg/m3);

Cp—比热容(J/kg·k);

αT—热扩散系数(m2/s);

Lh—气化潜热(J/kg);

εv—蒸汽流量占总流量的水分例,微波体积热引起物料内部水分蒸发,取εv=1;

A—物料面积(m2);

hc—对流热传递系数(W/m2·K);

ΔP—电力每单位体积的吸收(W/m3)。

1.2 活性米微波干燥的过程分析

在连续式微波干燥内部,活性米的温度和水分沿着物料输送带运动方向变化。以微波干燥机入口端的左下角为坐标原点,建立活性米的空间坐标系,X、Y、Z为坐标系的3个方向,O为原点。连续式微波干燥机内微波向活性米料层厚度的辐照方向如图1所示。铺放到输送带的活性米料层宽度一致,且输送带匀速前进。为了简化建模过程,设定干燥过程中各处物料层内部电磁场均匀分布,忽略温度和含水率沿Y、Z轴方向的变化,仅考虑沿输送带前进方向(X方向)的影响,确定X方向上各点的温度、水分随距离的变化规律。

图1 连续式微波干燥机内活性米示意图Fig.1 Diagram of microwave drying germinated grown rice

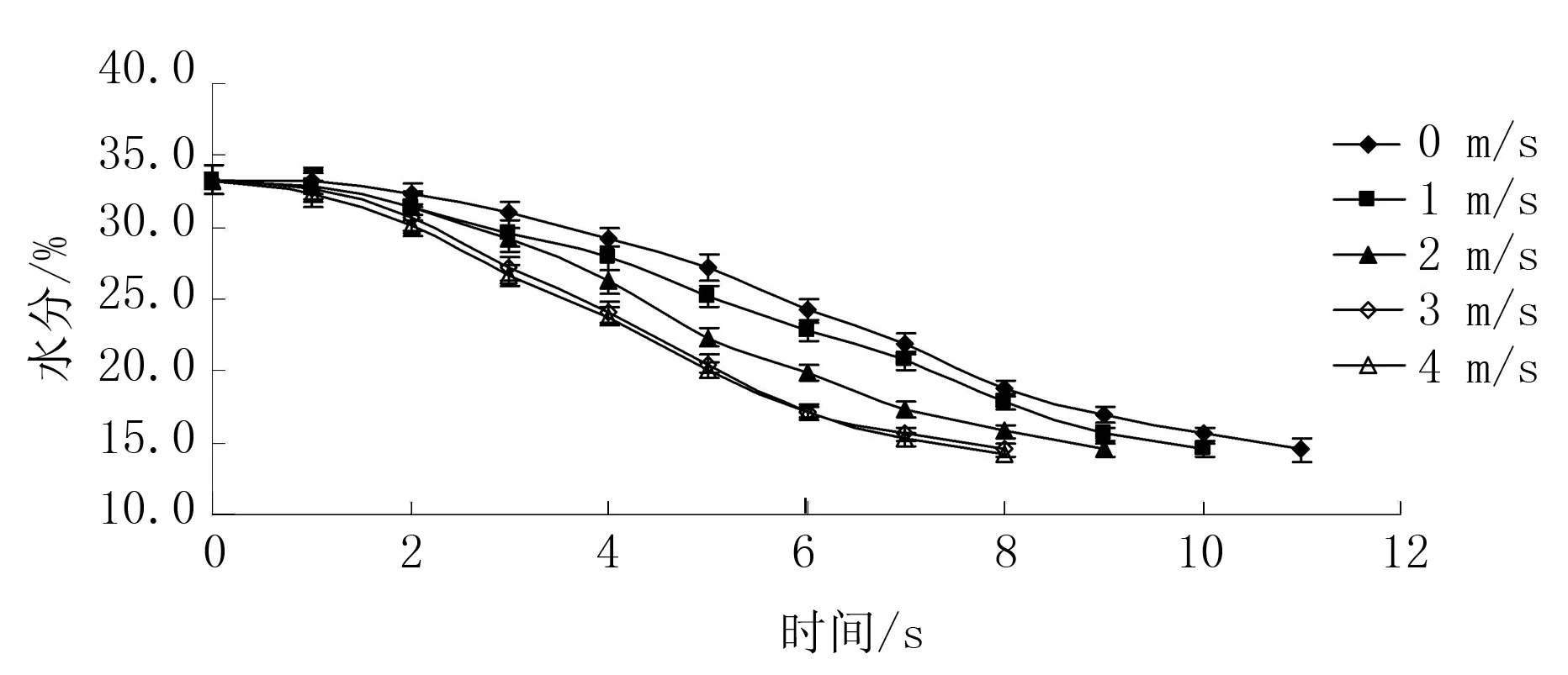

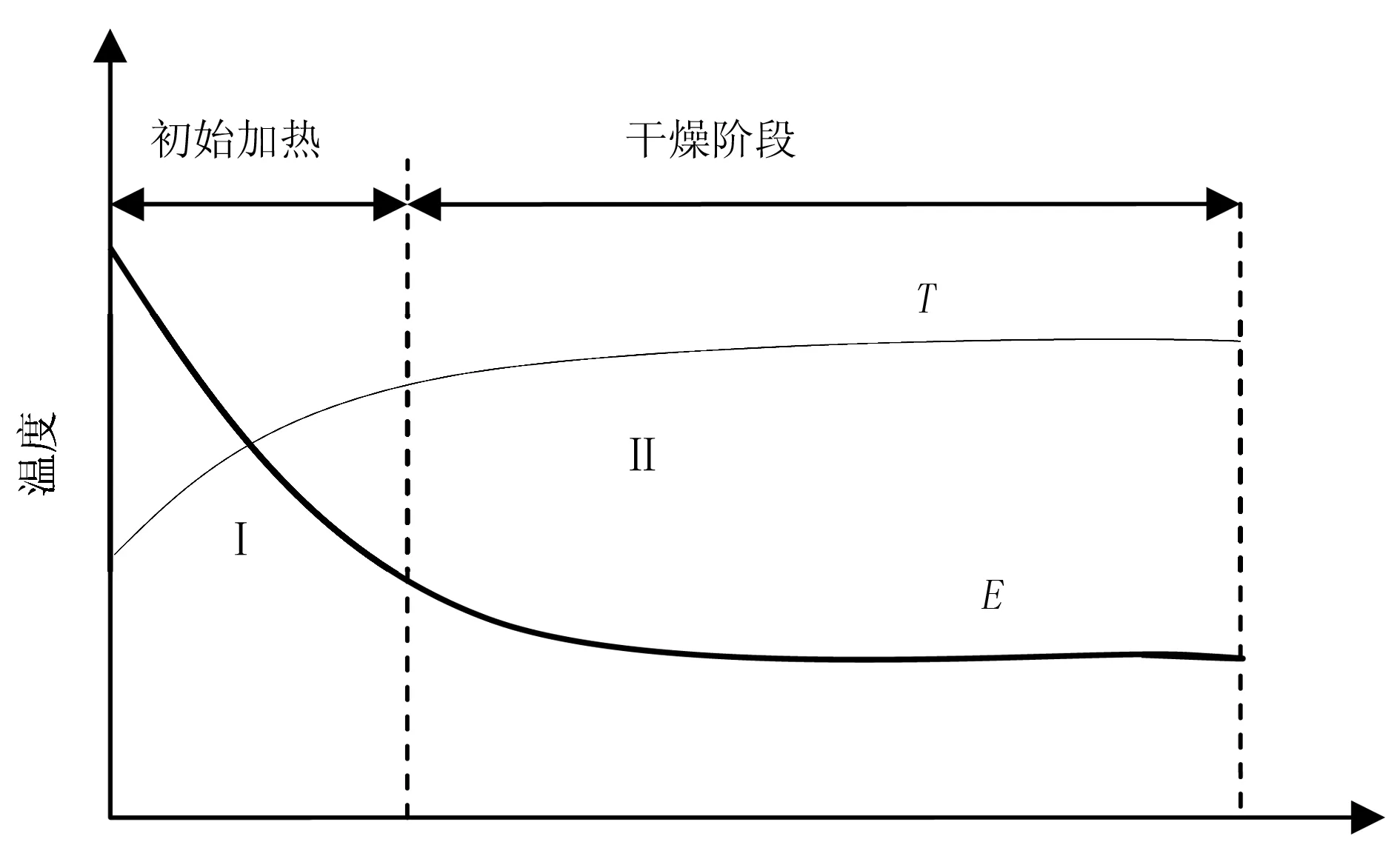

图2和图3分别描述了连续式微波干燥过程中活性米的水分和温度变化趋势,数据来源于本实验室的相关课题研究结果。

从图2中可以看出:随着干燥过程的进行,活性米含水率呈现稳定和下降两个阶段,活性米的干燥速度随着表观风速增加而增加。从图3中可以看出:随着微波干燥过程的进行,活性米的温度呈现上升和平稳两个阶段,而增加表观风速会引起物料温度下降。在干燥初期,活性米的含水率高、温度低,介电常数值处于较高水平,物料对微波能吸收和转化成热能的能量强,因此物料温度升高,如图3中前2min所示的温度变化;但此时物料层内积累的热量较少,低于水分蒸发所需的汽化潜热,如图2所示前1min所示含水率无显著变化。随着物料吸收的微波能转化成热能的积累,部分消耗于水分蒸发所需的汽化潜热,如图2所示的水分下降阶段;但活性米的水分下降和温度升高会导致其介电常数和介电损耗因子降低,吸收微波能转化成热能的能力下降。同时,干燥室内通风对流载去水蒸气和带走热量,速度一定物料层表观气流构成压力稳定的流动边界层,使微波能产生的体积热与物料内消耗的水分汽化、对流和传导热达到动态平衡状态,从而物料的温度表现为稳定状态,如图3中干燥时间2min后所示的温度变化趋势;且随气流速度增加,物料温度呈下降趋势,而干燥速度提高是提出高效保质的活性米微波干燥工艺的技术依据。

图2 不同风速下活性米含水率变化Fig.2 Effect of moisture content on germinated brown rice

under different surface velocity

图3 不同风速下活性米温度变化Fig.3 Effect of temperature on germinated brown rice

under different surface velocity

在连续式微波干燥过程中,承载物料的输送带的运动速度是一定的,由干燥机控制系统进行设定。这样,微波干燥机内物料输送带上物料的温度和含水率随着干燥时间的变化,可以根据输送带运动速度转换成随着位置的变化,转化方程为

dx=vdt

(8)

其中,dy为物料沿着y轴(输送带运动方向)位移;dt为位移时间;v为输送带速度。

方程(7)表征微波干燥活性米的温度和水分变化。由于是多变量的偏微分方程,难以直接得到解析解。为了对方程(7)进行求解,依据对图2和图3中微波干燥活性米的水分和温度变化分析结果,得到连续微波干燥的典型温度分布和电场分布,如图4所示。温度变化有初始加热区, 当温度上升到液体的湿球温度时刚好被蒸发;第2区域是恒温区,活性米中水分蒸发、除去。同时,图4中的电场强度变化曲线表征了沿波导的纵向轴线及电场指数随距离减小的变化趋势,衰减常数[4]α为

(9)

依据上述分析结果,采用阶段分析方法,对多变量微波方程(7)进行求解。

图4 电场和温度分布随着距离的变化关系Fig.4 Electric and temperature distribution at different distance

2 模型分析

2.1 阶段模型提出

由图2~图4可知:在微波干燥过程中,活性米的温度变化包括上升阶段和恒温阶段。为了简化计算过程,在微波干燥过程中,设定物料温度上升阶段对应于其水分含量不变阶段,且不考虑物料层内水分梯度。

1)阶段I:初始加热阶段。在此阶段微波加热活性米,温度上升,但其水分含量没有变化,则

(10)

微波加热是属于体加热,物料内部不存在温度梯度,则

T=0

(11)

所以,对表征微波干燥活性米温度变化的偏微分方程(7)根据时间到距离的坐标转化方程(8)进行变换,得到

(12)

为了分析微波加热过程中活性米的温度沿着输送带运动方向的分布,要根据微波辐照在活性米料层内产生的电场强度式(5)计算吸收微波能,则

(13)

Erms=E0rmse-αx

(14)

微波总功率输入为

Pin=AwgI

(15)

I为电磁场强度[5](W/m2),则

(16)

将方程(13)~方程(15)代入式(12),则微波强度沿着料层厚度(x方向上)的变化为

(17)

改变式(12)中的变量,则

T1=T-T0

(18)

dT=dT1

(19)

将式(17)和式(19)代入式(12),得

(20)

这里不考虑活性米的密度、比热容、介电损耗随温度的变化,对式(20)进行积分,得到微波干燥活性米的偏微分方程(7),在初始阶段的温度变化解析解为

(21)

式中 Pin—输入功率(W);

Erms—电场强度有效值(V/m);

E0rms—电场强度初始有效值(V/m);

Awg—波导穿过区域面积(m2);

I—电磁场强度(W/m2)。

由式(21)可知:在初始阶段,微波加热活性米的温度将取决于微波输出功率、物料运动速度、对流热传递系数、活性米表面积和衰减系数。

2)阶段II:恒温干燥阶段。在此阶段,物料处于恒温状态,则

(22)

微波干燥过程中,体加热方式使物料内部不存在温度梯度,则

▽T=0

(23)

代入活性米对微波能吸收方程(17),得

(24)

根据上述分析,表征微波干燥活性米温度变化过程的偏微分方程为

(25)

代入活性米对微波能吸收方程(17),得

(26)

不考虑活性米的介电损耗ε″和密度ρ随含水率的变化,认为其是常数,对式(26)进行积分,得

(27)

根据方程(27),可以得到微波干燥过程中恒温阶段的活性米水分沿着干燥机输送带的分布。

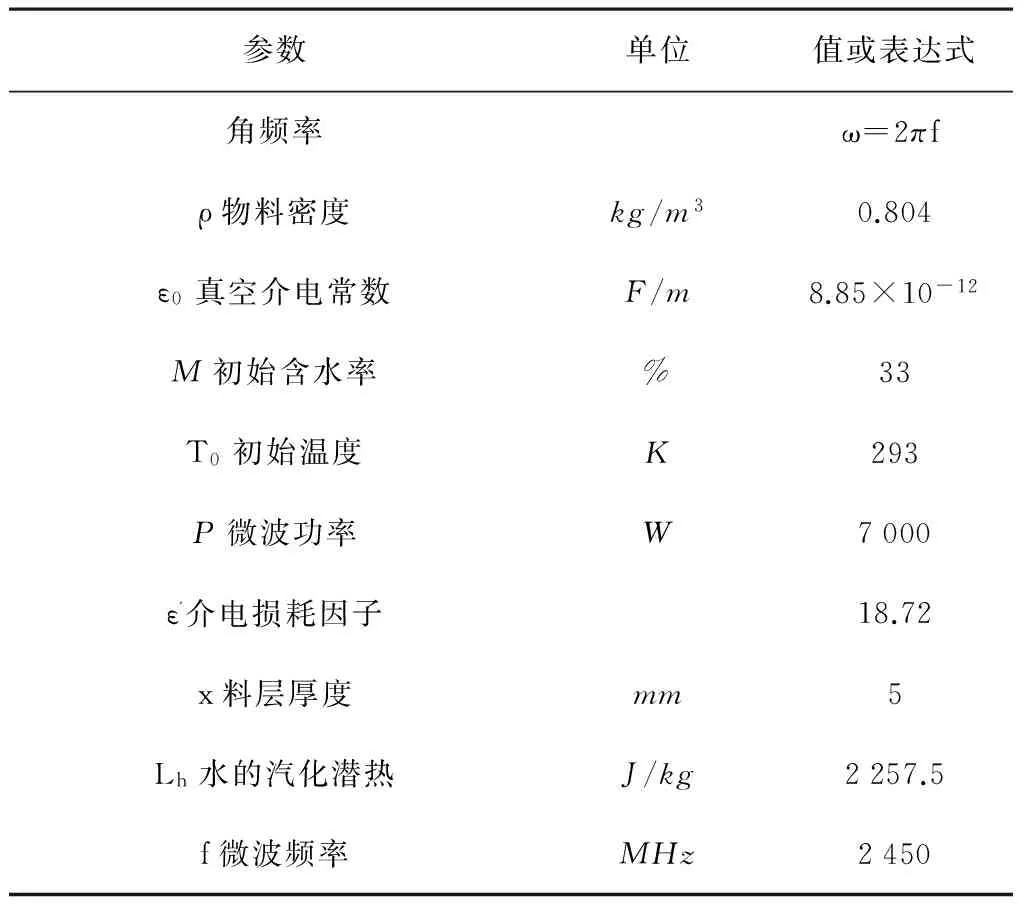

2.2 参数设定

数学模型的初始条件和物料特性值如表1所示。

表1 活性米的参数设定

3 分析与验证

3.1 试验方法

试验所用活性米由黑龙江金都米业有限公司提供,鲜样的活性米初始平均含水量为33%,准确称取1 612、2 545、6 034g。活性米均匀薄层5mm平铺于输送带上,微波功率选择7kW,即微波强度在3个不同的水平(1.16、2.75、4.34W/g),风速为2.5m/s,输送带为200r/min,通过微波加热装置进行连续式干燥。在干燥出口端快速测量活性米底部的温度与表面温度,并在4m长的微波干燥腔体内平分为16点,每间隔一段时间测量每个点的温度及含水率,每点重复两次测量取平均值。采用便携式红外温度测量仪测定物料温度;活性米含水率根据国标GB/T5009.3-2003测定,文中含水率均为湿基表示。称取3.0000 g粉碎后活性米试样(精确至0.0001 g),置于铝盒中,放入105℃的烘箱中,烘3h后取出,放入干燥器内冷却至室温(25±2)℃后称重。按上述方法复烘,每隔0.5h取出冷却称量一次,直至相邻取样干燥质量差小于0.005g,视为恒重。做3次重复试验,按式(28)计算活性米含水率X,则

(28)

式中 X—活性米含水率(%);

W0—铝盒质量(g);

W1—烘干前总质量(g);

W2—烘干后总质量(g)。

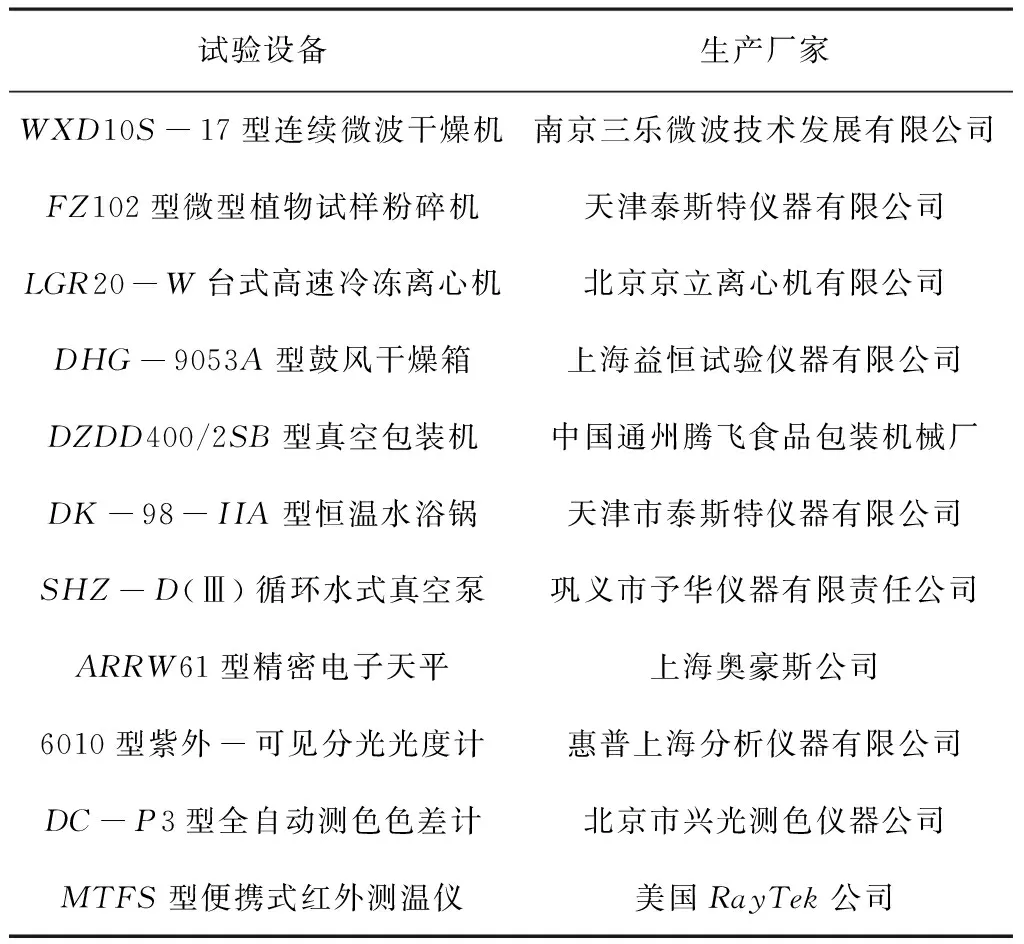

3.2 试验设备

在连续式微波干燥机上进行活性米干燥试验,所用设备如表2所示。

表2 试验设备表

4 结果讨论

在初始含水率为33%和3种微波强度下,运用式(21)和式(27),计算活性米微波干燥过程中温度和水分沿着输送带分布,所得获得温度和水分分布的理论值与试验值如图5和图6所示。

图5 不同距离温度实测值和模拟值Fig.5 The mersured and simulated temperature at different distance

由图5可知:在微波干燥过程中,活性米温度沿着输送带分布的模拟值和实测值变化趋势相同,数值相近;随着微波强度增加,物料的温度沿着干燥机输送带的差值变大。由图6可知:活性米在3种微波强度下的水分变化的模拟值与实测值符合程度高,且微波强度越大,活性米降水幅度越大。这些结果表明:本研究根据温度上升和稳定阶段变化,分段建立微波干燥活性米温度和水分分布模型,准确地表征这两个量变化规律,并描述了微波干燥活性米温度和水分随着距离变化的过程:干燥初始阶段,因物料吸收微波少,物料温度处于上升阶段,但干燥速率很低;当热能积累到一定程度之后,干燥速度提高,物料吸收热量与热消耗处于动态平衡状态,温度稳定,含水率不断下降;但在干燥靠后阶段,干燥速率下降,如在连续干燥过程中加入缓苏阶段,使内部水分向表面扩散,可以降低活性米颗粒内部湿、热应力,减少爆腰现象的产生,保证干燥后活性米的品质。

图6 含水率实测值和模拟值Fig.6 The mersured and simulated moisture content

根据模拟结果,在连续式微波干燥机上,沿着物料输送带运动方向,可以推断出采用先低(1.16 W/g)后高(2.75W/g)微波强度输入方式,有利于提高微波能量的利用率。根据文中提出的温度(式(21))和水

分(式(27))方程解析解的有关参数,可以实现连续式微波干燥过程的温度和水分分布及变化的有效控制。

在干燥试验获得的最佳工艺参数基础上,建立连续微波干燥活性米过程的质热传递模型,可获得活性米微波干燥机内的温度和含水率分布,并在微波强度为1.16、2.75、4.34W/g的条件下,进行活性米温度和水分模型的试验验证,确定传热传质模型的正确性。模拟与实测结果表明:在连续式微波干燥机的干燥末段,温度上升较慢时相应控制微波功率,可减少微波干燥的能耗,同时提高干燥品质。连续式微波干燥应在干燥段后进入缓苏阶段,使活性米物料内外温度达到平衡,使干燥效果更为均匀,又可以保证干燥品质。

[1] 李贤军.微波真空干燥过程中木材内的水分迁移机理[J].北京林业大学学报,2006,28(3):150-153.

[2] 苗平.马尾松木材高温干燥的水分迁移和热量传递[D].南京:南京林业大学,2000.

[3] 刘钟栋.微波技术在食品工业中的应用[M].北京:中国轻工业出版社,1999.

[4] Metaxas A C,Meredith R J.Industrialmicrowave heating[M].London:Peter Peregrinus,1983.

[5] D Boldor,T H Sanders, K R Swartzel, et al.A model for temperature and moisture dis-tribution during continuous microwave drying[J].Journal of Food Process Engineering,2005,28:68-87.

Temperature and Moisture Distribution Model of Microwave Drying Germinated Brown Rice

Sun Jing, Zhu Guanghao, Zheng Xianzhe

(College of Engineering, Northeast Agricultural University, Harbin 150030, China)

The study obtained the distribution of temperature and moisture content in the microwave drying machine, by modeling a qualitative heat transfer model of the process of continuous microwave drying germinated brown rice. In order to determine the correctness of the model, experiments were conducted to verify the model of temperature and moisture at the microwave intensity as follows: 1.16,2.75,4.34W/g. The results of the simulation and experiments show that in the continuous microwave dryer drying terminal, when the temperature rises slowly,microwave power should be controled to reduce the energy consumption of microwave drying; after the drying period entry into the tempering stage can make temperature reach a balance both inside and outside the material, it can also uniform drying effect and guarantee the quality of drying process at the same time. The study has guiding significance in the heating process and control of microwave drying germinated brown rice.

germinated brown rice; microwave drying; temperature; moisture content

2016-05-03

国家公益性行业(农业)科研专项(201403063)

孙 婧(1991-),女,黑龙江大庆人,硕士研究生,(E-mail) 1397326372@qq.com。

郑先哲(1968-),男,吉林德惠人,教授,博士生导师。

S375

A

1003-188X(2017)06-0013-05