WC/Co纳米复合粉原料制备硬质合金细晶粒顶锤的方法研究*

彭 文

(硬质合金国家重点实验室,湖南 株洲 412000)

WC/Co纳米复合粉原料制备硬质合金细晶粒顶锤的方法研究*

彭 文

(硬质合金国家重点实验室,湖南 株洲 412000)

采用流态化制备方法生产的WC/Co纳米复合粉作原料,研究制备硬质合金细晶粒Φ175顶锤的生产方法。WC/Co纳米复合粉中加入微量抑制剂,配制成含钴量为10%的细晶粒合金配方,经搅拌球磨、喷雾干燥、冷等静压、低压烧结后检测其合金特性值。生产合格Φ175顶锤,进行使用效果验证。研究结果表明:WC/Co纳米复合粉可应用于搅拌球磨制备硬质合金细晶粒大顶锤,这种顶锤在使用中表现出卸压回弹性小的特点,可解决大顶锤在合成保压后卸压瞬间易发生裂纹失效的难题。

WC/Co纳米复合粉;细晶粒顶锤;搅拌球磨;料浆流速;碳量控制

引言

在高温高压应用领域,随着人造金刚石行业对大腔体合成工艺的需求日益增大,复合片、宝石级大单晶新的应用领域不断出现,合成工艺发生了合成压力提高或合成时间延长等新的变化。腔体增大,在合成保压后卸压瞬间顶锤出现裂纹的几率增大。因此,对大顶锤要求韧性与刚性要同时提高[1],顶锤材质的发展方向也逐步明朗为细晶粒合金。目前工业化应用的细颗粒顶锤的钴含量一般是 8%~10%,合金晶粒度为 0.8μm左右。与中晶粒Co8顶锤相比,细晶粒顶锤的塌锤率明显下降,但顶锤极易在合成棱边碎裂,原因主要是细晶粒合金材质变脆,抗拉强度下降,抗疲劳能力差,同时,在生产过程控制中,细晶粒合金更易出现孔隙、裂纹(分层)、夹粗等缺陷。因此,材质和制备工艺的特点,使得细晶粒顶锤在工业化生产中的推广难度增大。

对细晶粒合金而言, 细的WC和细的Co粉均易在球磨过程中引起团聚,要减少孔隙, 提高Co 的分散程度和合金的物理机械性能,一般采用60~100h的较长球磨时间, 但粉末的活性在研磨过程中也在不断增加, 研磨效率降低, 加工硬化严重, 增加了压制过程当中的裂纹倾向和烧结过程中的晶粒长大倾向。所以, 过度延长球磨时间是不足取的[2]。

WC/Co 纳米复合粉是生产细晶粒合金的优质原料,含有超细的 WC 和 Co 晶粒,这种粉末实现了WC和Co在微米尺度下的均匀分布,可以避免原料湿磨过程中混合不均匀的现象,与常规细颗粒 WC 原料生产的合金相比,复合粉制备合金产品有两大优势:1.金属对碳化钨颗粒均匀包裹,产生对合金金相组织的极好的均匀性,同时也反映在对压制良好的润滑性和合金产品的抗疲劳性的提高。2.在物理性能上表现出在相同晶粒度下合金磁力性能的下降,以及相同硬度下耐磨性能的一定提高。因此, 用复合粉生产的合金具有更好的综合性能,非常适应既要耐磨性、抗压性好,又要有较好的刚性及韧性的应用领域。已有试验证明,这种原料制备的超细硬质合金棒材,在高速高温下工作其耐磨性及刚性优于普通超细WC制备的硬质合金[3];WC/Co细颗粒复合粉用搅拌球磨制备的混合料,用冷等静压压制+低压烧结的先进制造工艺[4]已成功制备出用于合成人造钻石的硬质合金顶锤。因此,用WC/Co纳米复合粉制备六面顶大顶锤,解决其在合成保压后卸压瞬间易发生裂纹失效的难题,可能是比较好的选择,本文就这一选题开展研究。

WC/Co复合粉中具有Co能充分包覆WC、生产流程短、最终合金结构均匀、综合性能高等特点,使其成为国内外专家争相研究的对象。WC/Co 复合粉的制备有很多专利报道,但将其用于硬质合金制备的工业化报道则相对较少。吴冲浒指出 :复合粉产品中 WC 在较低温度下 ( < 1000℃ ) 碳化生成,活性较高,粉末颗粒高温敏感性强,烧结时 WC 晶粒容易异常长大。特别是长时间的球磨,难于生产晶粒均匀的超细晶硬质合金[5]。在制造硬质合金顶锤过程中,由于体积增大,烧结温度更高、烧结时间更长,因此烧结时WC晶粒更容易异常长大,本文针对大顶锤的控制特点,就球磨和烧结技术进行试验研究,目的是生产晶粒均匀的超细晶硬质合金顶锤。

1 试验方法

(1)选择亚晶尺寸为 50~100 nm的WC/Co 复合粉为原料,添加微量抑制剂,再配入或不配入Co粉,配成相应的含钴量10%、含钴量8%的合金配方,添加溶于酒精的黏性成型剂,在2.4L球磨机中按大球料比[6]6∶1球磨65h,卸料后真空干燥,压制成5.25×6.5×20mm的试样条,在6MPa压力、1410℃温度下烧结,检测其物理力学性能及金相,验证滚动球磨复合粉制备顶锤的可行性。

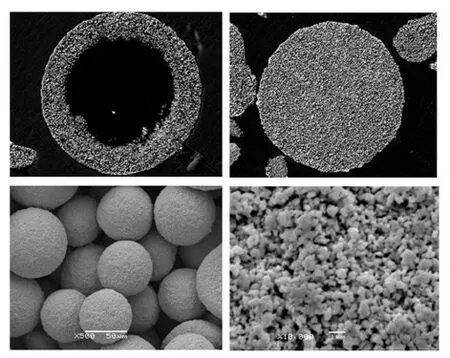

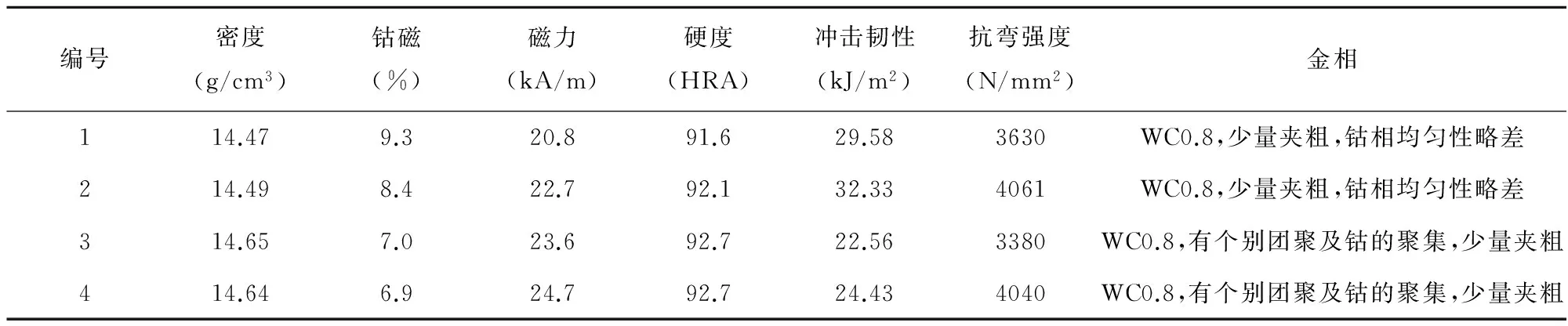

图1 不同倍率下WC/Co复合粉整体形貌及微观结构Fig.1 Overall morphology and microstructure of composite powder under different ratio

试验所用WC/Co复合粉为流态化制备方法生产,成分均匀,杂质含量低,能够满足较高工业生产要求,粉末的形貌结构见图 1,复合粉的平均粒度大约为70nm,呈类似空心球状,WC-Co复合粉中WC晶粒为20~100nm, 均匀地分布在Co基固溶体中。其中, 每一个WC颗粒都被一层Co薄膜所包裹。尽管在制备复合粉的碳热反应温度下不足以形成液相,但从微观结构与成分方面评定,复合粉实质上是一种预合金粉。[7]

(2)在球料比6∶1的条件下,用立式循环搅拌球磨机对所选WC/Co复合粉及其他配方物料进行10h以上球磨,球磨转速115r/min,研磨球直径Φ5mm,优化球磨机参数,根据取样结果分析,了解是否解决团聚体问题;料浆卸料后进行喷雾干燥,通过冷等静压工艺生产出Φ175顶锤压坯,进脱蜡烧结一体炉中低压烧结,控制碳量及其碳梯度,生产Φ175顶锤,合格后进行试用。

彭宇等人在对WC/Co复合粉微观结构的研究中指出:在复合粉球壳下的一次颗粒,由几十纳米左右的晶粒因预合金化而粘接为几微米至十几微米的团聚体,这种团聚体大小、形状具有较大的差异,且不会轻易地被研磨。研磨后仍然有少量的粗颗粒聚集现象[8],而搅拌球磨对团聚体的破碎、分散作用比传统的滚动球磨,效果倍增。根据张丽英等人的研究,对超细硬质合金复合粉的桥接团粒(即团聚体),采用搅拌球磨,4h内能使13500nm尺寸的团粒减小到300nm,粉末松装密度从0.63g/cm3提高到1.23g/cm3,,而常规湿磨,即使球磨20h,也只能使团粒的尺寸从13500nm减小到9000nm,而且松装密度没有变化。常规湿磨并不能有效粉碎桥接团粒,而搅拌球磨是破碎纳米合金粉中桥接团粒的有效方法[9]。

在我们运用搅拌球磨时,通过调整、改进球磨的参数,可保证球磨料浆基本满足生产要求。但搅拌球磨机中底部易沉粉、筒壁易粘粉、罐底部有死角等问题,则无法得到根本解决,上述问题是影响球磨效果甚至是妨碍球磨顺利进行的技术难题,尤其是对比重大、易沉淀的球形复合粉而言,材料在合金化过程中无法产生均匀、深化的效果,实验数据难以精确,工艺的稳定性差。本试验重点要解决的就是复合粉团聚体破碎及料浆沉淀问题。

2 试验结果分析及讨论

2.1 WC/Co复合粉的滚动球磨

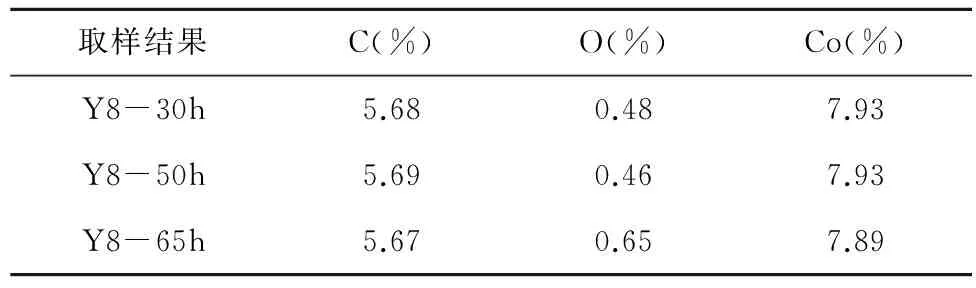

WC/Co复合粉在常规滚动球磨过程中,需要较长的时间才能将空心球破碎,表1为球磨30h、50h、65h的Co8复合粉化学成分分析,说明50h之后破碎量增多,氧含量变化大。随着球磨时间30h、50h、65h的延长,性能和结构发生较大变化,见图2 ,磁力和硬度在50h以后变化不大,钴磁随着时间延长而降低,密度和强度随球磨时间延长而增加,同时金相结构也从不夹粗到夹粗。

表1 复合粉化学成分

图2 不同球磨时间下合金的性能Fig.2 Properties of alloy under different ball milling time

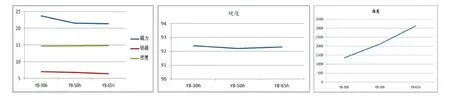

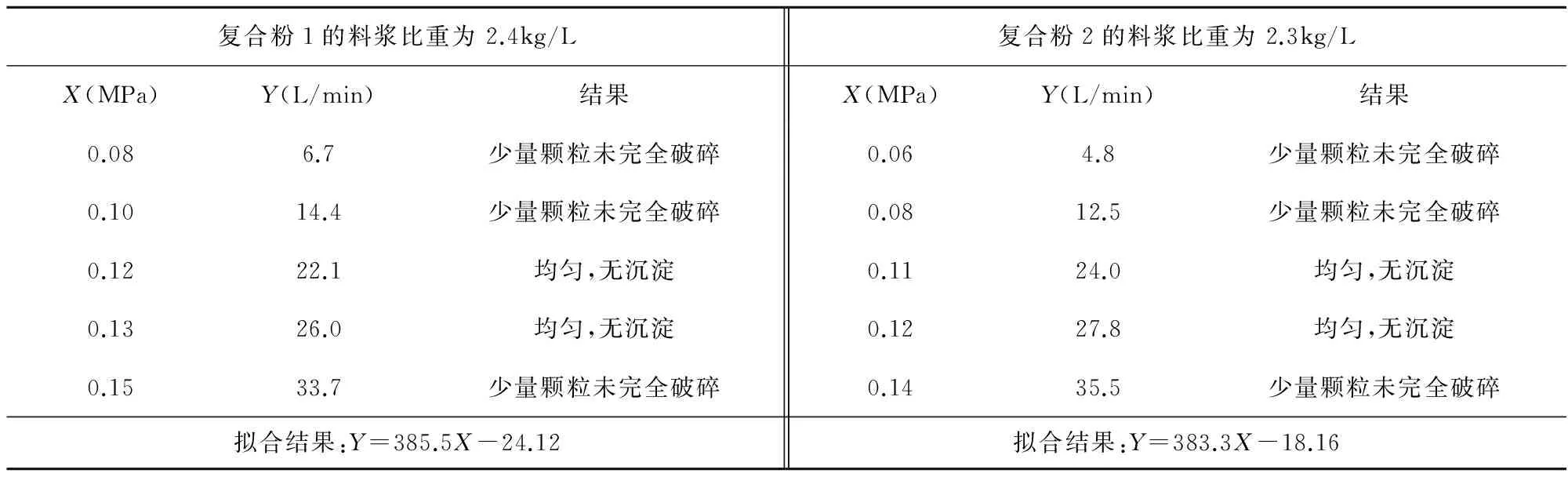

细晶粒顶锤配方的含钴量为8%~10%,故按照试验方法(1)制备相应的合金,进行性能比较,复合粉的质量参数见表2,合金性能见表3,合金的孔隙度均为A02B00,无渗脱碳,结构均匀性有不同。

表2 复合粉的质量参数

WC/CO纳米复合粉配成10%Co的合金配方,除了硬度低约0.6HRA以上外,其他的韧性、结构均优于8%Co的配方。从表3还可得出,WC/Co复合粉制备的合金试样,硬度、抗弯强度、冲击韧性高,性能受结构缺陷(WC及钴的聚集)的影响较小,可适于应变较大、循环工作的抗压环境下使用,通过上述对比,选择复合粉配制10%Co的合金配方作为后续试验的原料及配方。

表3 复合粉配制合金10%Co、8%Co的性能

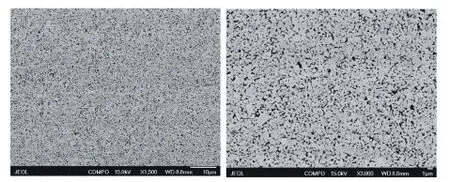

从2.4L小试工艺推及到50L滚动球磨工艺,配制复合粉作为原料的混合料,压制出合格的顶锤压坯,经低压烧结后发现烧结品内部的微观结构,有较多WC和Co的聚集体,见图3~图4 。

在大球料比下,复合粉虽然能得到较好的性能,溶于酒精的黏性成型剂的运用,也使压制性能得到基本保证,但随着复合粉被研磨的数量增加,球磨的能量不足以将复合粉颗粒完全破碎,压坯断面可见未破碎的片状物,烧结后形成较多的WC团聚及钴的聚集。试验和实践证明,在顶锤内部出现这些缺陷,会大幅度降低产品性能,严重的将出现低寿命顶锤,因此,复合粉采用滚动球磨工艺生产混合料,还不适合用于制备顶锤。

图3 压坯断面的SEM图Fig.3 SEM image of compressed product section

图4 用滚动球磨工艺制备的合金微观组织Fig.4 Microstructure of alloy prepared with rolling ball

2.2 搅拌球磨工艺的优化

2.2.1 料浆流速

虽然用搅拌球磨机试制了几轮次的混合料,但球磨过程中颗粒仍有少量未完全破碎,易造成合金内部30μm以下的小团聚。我们发现,不同的原料成分会造成料浆的黏度和比重不同,相同的搅拌球磨工艺下,不同原料的料浆流速有变化。球磨过程中,如不对料浆流速进行控制或控制参数不当,均会使原料在合金化过程中无法产生均匀、深化的效果。料浆流速是由循环泵中压缩空气的压力和物料比重共同决定的,料浆流速越快,单位时间内物料在研磨缸中的循环研磨的次数越多,则粗颗粒被研磨的机会越多。如果泵压力太小,料浆循环的周期太长,容易形成死角,造成料浆不均匀,反之泵压力太大,则泵磨损大,搅拌效率低。因此需要综合这两种因素来设计料浆的流速。

物料确定后,循环泵的压缩空气压力直接与料浆流速有关。两者的关系我们根据以下方法来确定 : 步骤一、对于同一复合粉,测定不同压缩空气压力X下的料浆流速Y; 步骤二、通过拟合,建立压缩空气压力X与料浆流速Y之间的数学关系,并且根据该关系计算出与各个压缩空气压力X相对应的料浆流速Y,根据物料制备合金的均匀性,来选择最佳的料浆流速。

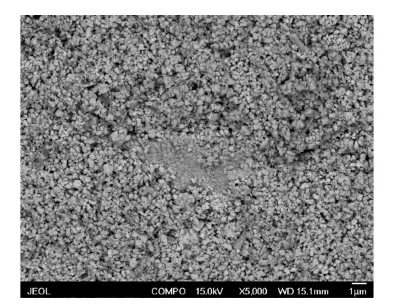

在实验室测出某复合粉料浆比重为2.5kg/L,设置循环泵压力分别为0.05、0.08、0.1、0.12、0.15MPa,在该压力下测得磨筒内上述料浆被抽出的时间和重量,就可计算出相应的料浆流速分别为:3.84、15.62、23.42、31.33、43.10L/min,将X及Y进行拟合分析,得出它们呈线性关系:Y=392.4X-15.78,如图5。

图5 压缩空气压力X与料浆Y之间的关系图Fig.5 Relationship between compressed air pressure X and slurry velocity Y

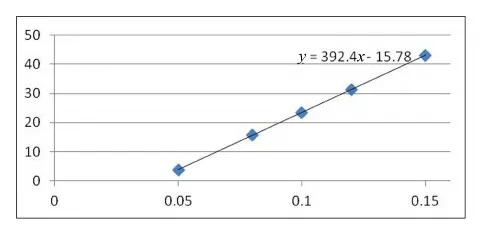

继续测出不同复合粉的料浆比重分别为 2.4、2.3 kg/L,拟合分析,得出它们均呈线性关系的结果,见表4 :

表4 不同比重复合粉的搅拌工艺参数

综合三种料浆的拟合结果,可知压缩空气压力X和料浆流速Y之间的线性关系用Y=aX+b表达,其中a、b对于特定的复合粉为常数。根据此线性关系,能够计算出与任意压缩空气压力X相对应的料浆流速。

试验发现,复合粉1、2的料浆流速分别在26 L/min和24 L/min为最好,因此,通过把搅拌球磨复合粉的料浆流速控制在 20 ~ 30L/min,即用公式Y=aX+b,计算出最佳的压缩空气压力值而进行设定控制,既能保证料浆搅拌的均匀性,不会产生死角和沉淀,又能达到大批生产所需的生产效率。

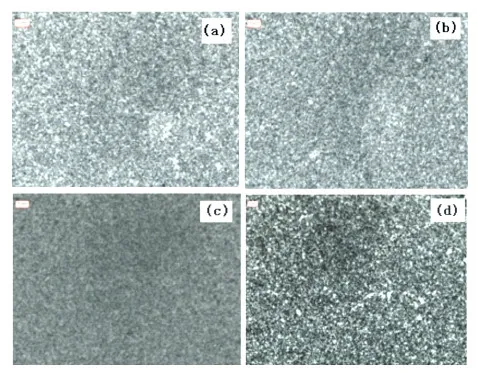

2.2.2 搅拌球磨时间

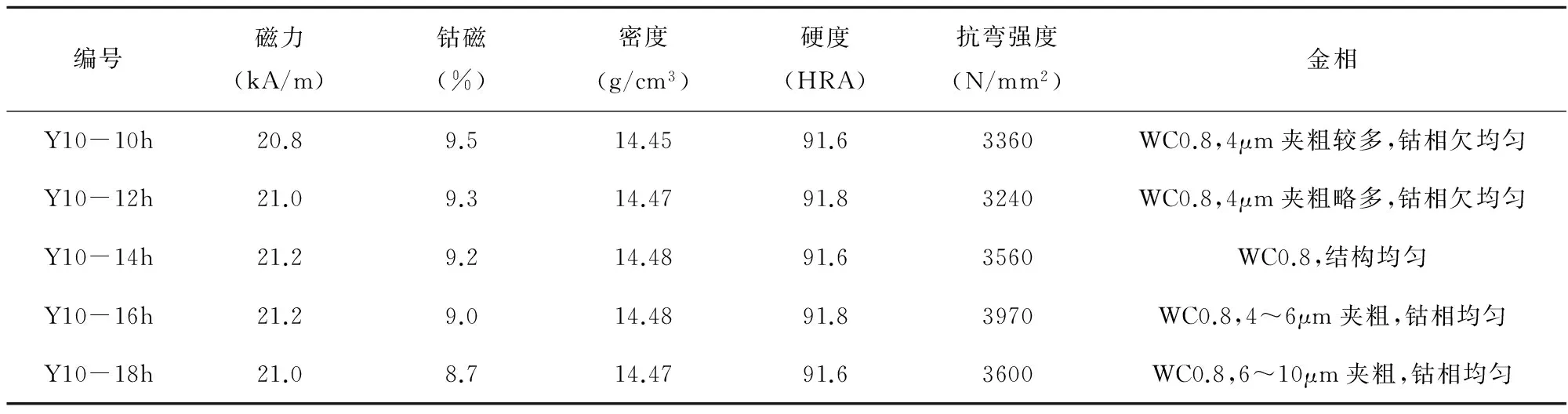

控制料浆流速后,我们发现团聚体基本没有出现,因此这是实现均匀化行之有效的方法。随后,对球磨时间的精准确定进行了研究,表5为10h~18h球磨时间的合金性能结果,随着球磨时间的延长,钴磁降低,强度增加,其他性能变化不大,合金结构逐步均匀。当球磨时间在14h以后,钴相变得均匀,WC夹粗逐渐变多。综合比较合金性能和结构(图6),球磨14~16h的工艺时间比较合适。

表5 不同搅拌球磨时间的合金性能

图6 不同搅拌球磨时间的合金微观组织a-10h,b-12h,c-14h,d-18hFig.6 Microstructure of alloy at different mixing ball mill time

2.3 碳量控制

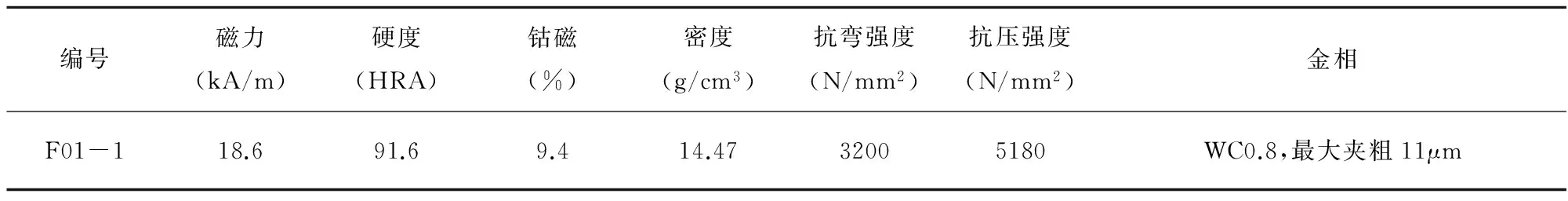

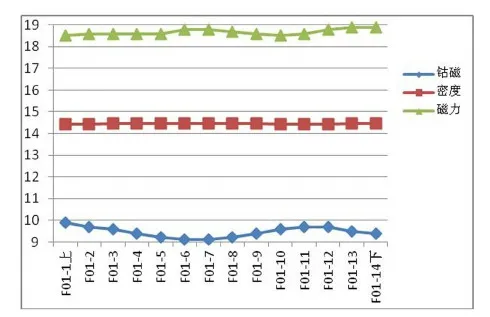

细晶粒合金对碳量极其敏感,碳量对合金晶粒夹粗的影响是最主要的原因之一,碳量控制包括混合料的碳量设定和脱除成型剂的控制等。根据常规细颗粒合金的碳量控制,我们把混合料碳量定为6.24%,配制的混合料结果见表6,将混合料进行冷等静压压制,生产出Φ175顶锤压坯,进脱蜡烧结一体炉中低压烧结,生产出Φ175顶锤。将顶锤中部从上至下线切割取样F01-1~ F01-14,检测物理力学性能及金相结构,发现顶锤中部F01-7~ F01-8渗碳,整锤钴磁梯度差为0.8%,各位置的钴磁、密度、磁力分布见图7。成型剂在脱除过程中因工艺不当发生碳沉积,造成顶锤中部碳量偏高,在液相烧结过程中,因钴的厌碳特性,中部的钴往上下表面迁移,造成两端的钴含量高、密度低、磁力低的趋势,同时整体碳量偏高,整锤夹粗严重,见图8。为证实我们的分析,取密度为14.46g/cm3的F01-6、密度为14.42g/cm3的F01-10样分析其钴含量,则分别为9.56%和10.05%,见表7,计算出相对磁饱和为95.2%和95.5%,可见两者碳量水平基本一致,但钴磁却相差0.5%,就是因为钴含量不同所致。

表6 混合料鉴定的合金性能

图7 F01顶锤各位置的钴磁、密度、磁力分布Fig.7 Cobalt magnetic, density and magnetic distribution of F01 fine grained anvil

图8 F01顶锤夹粗、渗碳的金相照片Fig.8 Metallograph of F01 fine grained anvil carburizing

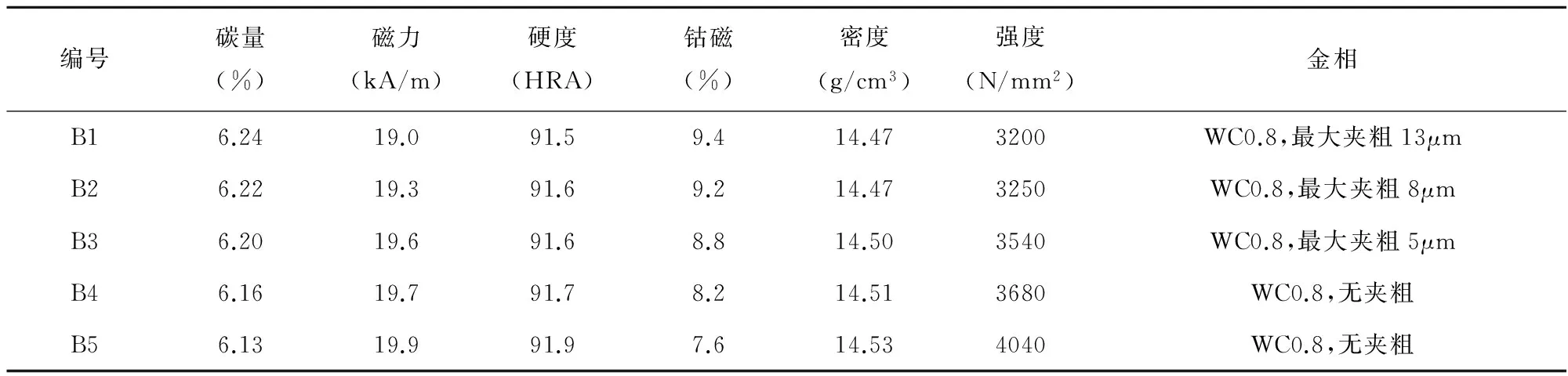

通过上述结果分析,首先进行碳量设定的调整,碳量从6.24%、6.22%、6.20%、6.16%、6.13%进行试验,结果见表8 。

表8 碳量设定调整的合金性能

碳量在6.20%~6.13%的性能和结构较好,考虑到复合粉制备的混合料其氧含量高于传统的超细混合料,且在混合料的保存和后续生产过程中较易增氧,大顶锤脱蜡时间又较长,为防止产品脱碳,选6.20%碳量,配制混合料,重复试验,得出与B3相近的结果。

在顶锤脱蜡烧结过程中,调整脱蜡工艺,使成型剂完全脱除,同时在600℃~800℃之间增加一个保温平台,有效弥补了复合粉原料在合金制备过程中容易增氧所带来的密度低的影响[6],如此调整后,控制钴磁梯度在0.3%的范围,合金密度提高,生产出合格顶锤。

2.4 顶锤的结果

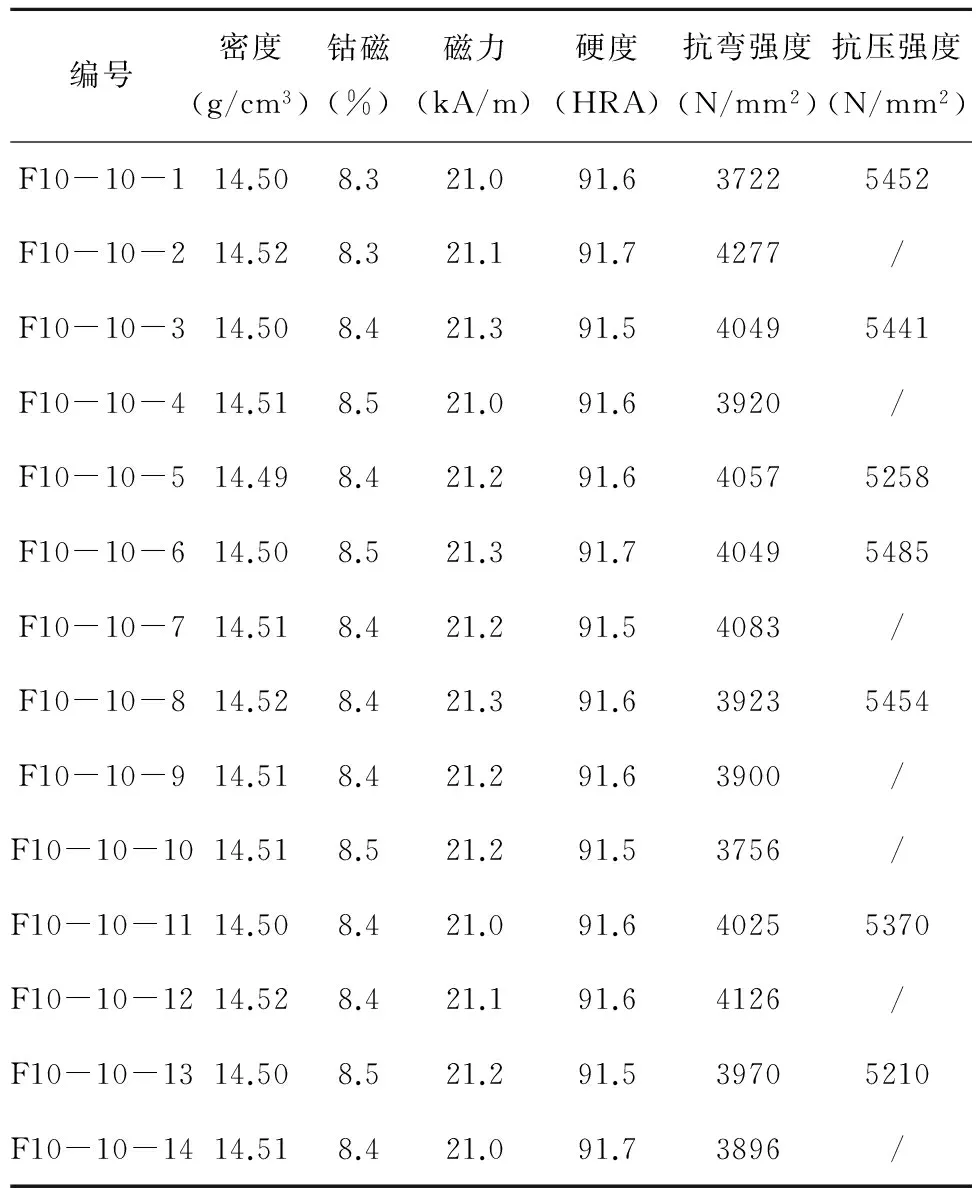

优质WC/Co纳米复合粉原料,合理的合金配方,可控料浆流速的搅拌球磨工艺,适当的碳量控制,以上四种特性方法,使得细颗粒顶锤在常规冷等静压+低压烧结技术的基础上体现出性能和结构的优势,生产出的合格顶锤,其性能如表9,结构见图9,与通用中颗粒Co8顶锤相比,性能高,韧性好,抗弯强度提高约10%,抗压强度提高15%,结构一致性好。

表9 F10顶锤各位置的合金性能

Table 9 Properties of alloy of F10 fine grained anvil

编号密度(g/cm3)钴磁(%)磁力(kA/m)硬度(HRA)抗弯强度(N/mm2)抗压强度(N/mm2)F10-10-114.508.321.091.637225452F10-10-214.528.321.191.74277/F10-10-314.508.421.391.540495441F10-10-414.518.521.091.63920/F10-10-514.498.421.291.640575258F10-10-614.508.521.391.740495485F10-10-714.518.421.291.54083/F10-10-814.528.421.391.639235454F10-10-914.518.421.291.63900/F10-10-1014.518.521.291.53756/F10-10-1114.508.421.091.640255370F10-10-1214.528.421.191.64126/F10-10-1314.508.521.291.539705210F10-10-1414.518.421.091.73896/

图9 F10顶锤的金相照片Fig.9 Microstructure of F10 fine grained anvil

2.5 使用效果

WC/Co纳米复合粉制备的一组6只Φ175顶锤,在浙江某试验基地进行使用试验,合成Φ54mm腔体大单晶等金刚石产品,已使用近3 年,在机次数43678次以上,该顶锤在使用过程中表现出卸压回弹性小,使用后六个顶锤的位移不明显,顶锤的对中性及一致性好。图 10为顶锤现场使用效果照片,使用数据和卸压后的表象,均说明该组Φ175顶锤解决了大顶锤在合成保压后卸压瞬间易发生裂纹失效的难题。

图10 从左至右,分别为Φ175顶锤使用7150次、17000次、 21000次照片Fig.10 From left to right, photos are Φ175mm anvil after used 7150 times, 17000 times and 21000 times

3 结论

(1)以 WC/Co纳米复合粉为原料,采用滚动球磨工艺生产合金,还不适于制备顶锤;而通过搅拌球磨和低压烧结,可以生产出硬度高、韧性好的细晶粒硬质合金。

(2)WC/Co 纳米复合粉,配制含10%Co的合金配方,在搅拌球磨的大的球料比下,精确控制料浆的流速20~30L/min,可使得粉末松比大和极易沉淀分层的复合粉在短时间内被完全研磨破碎并混合均匀, 料浆流速可按Y=aX+b的公式,通过X压缩空气压力的设定来计算得出。

(3)碳量控制包括混合料的碳量设定和脱除成型剂的控制等,混合料碳量定为6.20%,调整成型剂脱除工艺,同时在600℃~800℃之间增加一个保温平台,可使复合粉顶锤的钴磁范围控制在0.3%之内,合金性能高,结构一致性好,

(4)通过复合粉生产工艺的四种特性方法调整, WC分布均匀,压制性能好,压制大型产品无分层和裂纹,硬质合金细晶粒顶锤的硬度高,强度高,具有极

好的韧性和刚性的综合性能。Φ175顶锤在合成过程中,表现出卸压回弹性小的特点,可解决大顶锤在合成保压后卸压瞬间易发生裂纹失效的难题。

[1] 彭文,舒军.硬质合金Ф160mm以上超大顶锤的现状与发展[J].超硬材料工程,2014,26(2):12-14.

[2] 王社权.影响超细硬质合金性能的几个因素[J].硬质合金,2000,17 (1):9 .

[3] 何惧,等.PCB工具用超细硬质合金的制备方法[P].中国专利, 200910044493.8. 2010-03-10.

[4] 彭文,彭伟,孔德方.国产无压机分球式超高压装置用硬质合金顶锤的研究[J].金刚石与磨料磨具工程,2016(1):52-54.

[5] 吴冲浒,聂洪波,肖满斗.中国超细晶硬质合金及原料制备技术进展 [J]. 中国材料进展, 2012, 31(4):39-46.

[6] 卿林.WC/Co复合粉制备超细硬质合金工艺的研究[C].第十次全国硬质合金学术会议论文集: 54-58.

[7] 张立,黄伯云,吴恩熙.纳米WC—Co 复合粉的烧结特征[J]. 硬质合金,2001, 18 (2):65-66.

[8] 彭宇,谭立群,周华堂,等.纳米WC/Co复合粉微观结构研究[J].硬质合金,2014. 31(4):214-215.

[9] 张丽英,林涛,徐晓娟,等.超细晶粒硬质合金复合粉的成形特征[J].粉末冶金技术,2002, 20(1):3-6.

ResearchonpreparationmethodoffinegrainedcementedcarbideanvilwithWC/Conanocompositepowder

PENG Wen

(StateKeyLaboratoryofCementedCarbide,Zhuzhou41200,China)

The WC/Co nano composite powder produced by fluidized preparation method was used as raw material to investigate the preparation method of Φ175mm fine grained cemented carbide anvil. For the preparation of the Φ175mm anvil with 10% cobalt content, the micro-inhibitor was added into WC/Co nano composite powder, the processes including stirring ball-milling, spray drying, cold isostatic pressing and low pressure sintering were selected, then the properties of the anvil were tested. The application effect of prepared anvil was validated. The results show that the WC/Co nano powder can be applied to prepare fine grained cemented anvil by stirring ball-milling process, the anvil show smaller pressure relief resilience in service, thus the problem of the failure of big anvil prone to cracks in an instant of pressure relief after pressure maintaining for synthesis can be solved.

WC/Co nano composite powder; fine grained cemented carbide anvil; stirring ball-milling; slurry flow rate; carbon control

2017-07-09

彭文(1967-),女,高级工程师。主要从事硬质合金大型制品的研发与应用工作。 E-mail: mollypeng@163.com

彭文.WC/Co纳米复合粉原料制备硬质合金细晶粒顶锤的方法研究[J].超硬材料工程,2017,29(5):17-24.

TQ164

A

1673-1433(2017)05-0017-08