激光烧蚀铝合金表面对其胶接接头耐腐蚀性能的影响

朱传敏 吕珊珊 梅 雨 林建平

1.同济大学机械与能源工程学院,上海,2018042. 同济大学上海市地面交通工具空气动力与热环境模拟重点实验室,上海,201804

激光烧蚀铝合金表面对其胶接接头耐腐蚀性能的影响

朱传敏1,2吕珊珊1,2梅 雨1,2林建平1,2

1.同济大学机械与能源工程学院,上海,2018042. 同济大学上海市地面交通工具空气动力与热环境模拟重点实验室,上海,201804

采用激光对5052铝合金进行表面烧蚀处理,对其表面物化特性进行观察分析,并测试了其胶接接头在盐雾环境腐蚀后的剪切强度与失效模式。实验结果发现,经激光表面处理后,接头的剩余强度在盐雾环境腐蚀后强度增大了40%,并且失效模式由几乎完全界面失效变成内聚失效。经分析测量,处理后的铝合金表面粗糙度从0.09 μm增大到1.77 μm,并且在其表面形成了凹凸不平的多孔结构,胶接时发现胶粘剂渗入其中增强了胶接界面的粘接;同时,经过表面元素能谱分析,发现氧元素含量增加,铝合金表面生成氧化铝,也有利于增强铝合金基体的抗腐蚀性能,证明激光表面处理可以提高胶接接头的耐腐蚀性能。

铝合金;激光烧蚀;胶接接头;耐腐蚀性能

0 引言

铝合金质量轻、力学性能好,已经被广泛应用于各行业中,尤其是轻量化要求高的汽车、航天航空领域[1]。铝合金构件之间多用机械连接或胶接,因胶接结构有增重小、成本低和应力分布均匀等优点而得到广泛应用[2]。但胶接结构常暴露于恶劣环境中而导致接头力学性能下降,进而影响其使用寿命和可靠性,因此对铝合金胶接结构耐腐蚀性能的研究一直是胶接技术研究中的重点[3-4]。

由于铝与氧亲和力较强,即使在干燥的空气中铝也容易被氧化,形成弱氧化层,从而会影响铝合金的粘接性能,所以对铝合金进行表面处理以改变其表面特性从而提高其粘接性能是很有必要的[5]。目前,铝合金表面处理技术中应用较广的是机械打磨、化学涂层等方法,但这些方法的主要作用都体现在对铝合金胶接接头基本强度的增大,并且机械打磨工艺参数难以控制,同时化学方法存在效率低、成本较高等问题[6-10]。 WU等[11]通过研究发现,经激光处理后的铝合金胶接接头的强度明显增大,且失效模式也发生了变化。目前对经激光处理后的铝合金胶接接头的耐腐蚀性能的研究较少。

本文对5052铝合金表面进行激光烧蚀处理,分析了激光处理对铝合金表面理化特性的影响,测试了铝合金胶接接头经激光处理后的基本强度与盐雾腐蚀后的剩余强度,并分析了激光表面处理对铝合金胶接接头耐腐蚀性能影响的原因。

1 实验部分

1.1 实验材料

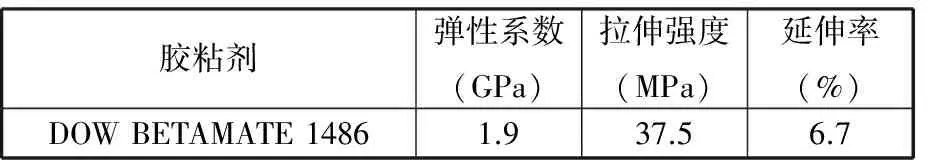

实验所用材料为5052铝合金,厚度为2 mm,其力学性能见表1。实验所用胶粘剂为DOW 1486单组份结构胶,主要成分为环氧树脂,其力学性能见表2。

表2 DOW 1486胶粘剂的力学性能Tab.2 Mechanics properties of DOW 1486 adhesive

1.2 激光处理工艺与胶接接头强度测试

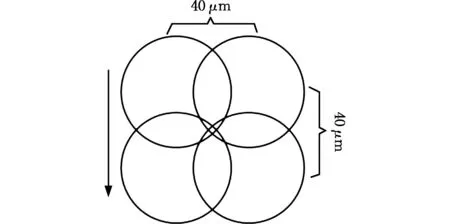

铝合金试片的激光处理由激光打标机Trumpf 5000系列完成,激光输出波长为1064 nm,最大输出功率为20 W,激光频率在1~500 kHz范围内连续可调,输出激光的脉宽(即脉冲作用时间)在9~200 ns范围内连续可调,扫描速率在0~10 000 mm/s范围内连续可调,激光光斑在聚焦处的圆点直径为67 μm。为了简化激光处理的模式来方便实验分析,以保证受处理区域的激光光斑均匀分布且被激光完全覆盖,本实验将2个激光点之间的直线距离与两列激光的行间距设置为相等(即等于扫描速率v除以脉冲频率f),并设置行间距l=0.04 mm,激光脉冲频率f=20 000 Hz,扫描速率v=800 mm/s。图1为激光斑分布示意图。由图1可以看出,激光扫描区域为铝合金胶接接头搭接区域,激光扫描方向为箭头方向所指(即铝合金试样的宽度方向)。

图1 激光光斑分布示意图Fig.1 Laser spots configuration

图2所示为铝合金表面经激光处理后结构制备铝合金的胶接接头试样。将胶粘剂均匀涂覆在铝合金表面搭接区域,经搭接、夹具加压后放入固化炉进行固化。胶层厚度用直径为0.20 mm的玻璃珠控制,设定固化温度为180±2 ℃,保温20 min后,放室温下静置24 h。为了保证实验数据可靠性,每组均设有5个试样,共4组,即原始铝合金表面与激光处理后所制胶接接头各2组,分别用于室温下与腐蚀环境后的拉伸实验。在MTS-E45.105拉伸试验机上测试铝合金胶接接头的拉剪破坏强度,拉伸速率为10 mm/s。在拉伸过程中,试样两端均粘有厚度为2 mm的垫片,以减小扭矩对剪切强度的影响。为模拟铝合金胶接结构的腐蚀环境,本文进行了盐雾环境腐蚀实验。实验环境根据标准ASTM B117-2003[12],设定温度为35±1 ℃,氯化钠溶液质量浓度为50±5 g/L,喷雾压力值为0.3 MPa,试样在盐雾中暴露时间为168 h。

图2 胶接接头结构示意图Fig.2 Joint configuration

由于激光脉冲能量高,使得铝合金表面经历了高温熔融再凝固的过程,且这一过程中铝合金表面发生了复杂的物理化学变化[13]。为分析铝合金经激光处理前后的表面理化特性变化,本文进行了表面粗糙度测量,用扫描电镜对铝合金表面微观形貌与胶接界面进行了观察,并结合能谱仪对其表面进行了元素组成分析。

2 结果与讨论

2.1 铝合金经激光表面处理表面形貌与组成分析

图3所示为经激光处理前后铝合金表面粗糙度的实验结果。由图3可以看出,原始表面粗糙度只有0.09 μm,而经激光处理后的表面粗糙度增大到1.77 μm,是原始表面粗糙度的19倍。图4所示为铝合金经激光处理前后的表面形貌。因铝合金表面金属经过高温熔融后再凝结,故在其表面形成了多孔的凹凸不平的表面,孔的直径为5~7 μm。铝合金基体的表面形貌对其胶接性能

图3 激光处理前后的铝合金表面粗糙度Fig.3 Surface roughness before & after laser ablation

的影响有重要作用。而经激光处理后形成的多孔的凹凸不平的表面形貌,因孔径较大,易于胶粘剂的渗入,进而有利于增强胶接界面的机械连接。

(a)原始表面

(b)激光处理后图4 铝合金表面形貌Fig.4 Effect of laser ablation on surface texture of Al alloy

铝合金表面经激光处理后,不仅改变了其物理形貌,也改变了其化学组成。主要是由于在高温烧蚀下,铝更容易与空气中的氧气发生反应。表3所示为铝合金激光表面处理前后的元素组成。由表3可以看出,经激光表面处理后的氧元素含量明显增加,说明生成了新的氧化铝。

表3 铝合金表面激光处理前后元素组成Tab.3 The elemental composition of Al %

2.2 激光表面处理对铝合金胶接接头耐腐蚀性能的影响

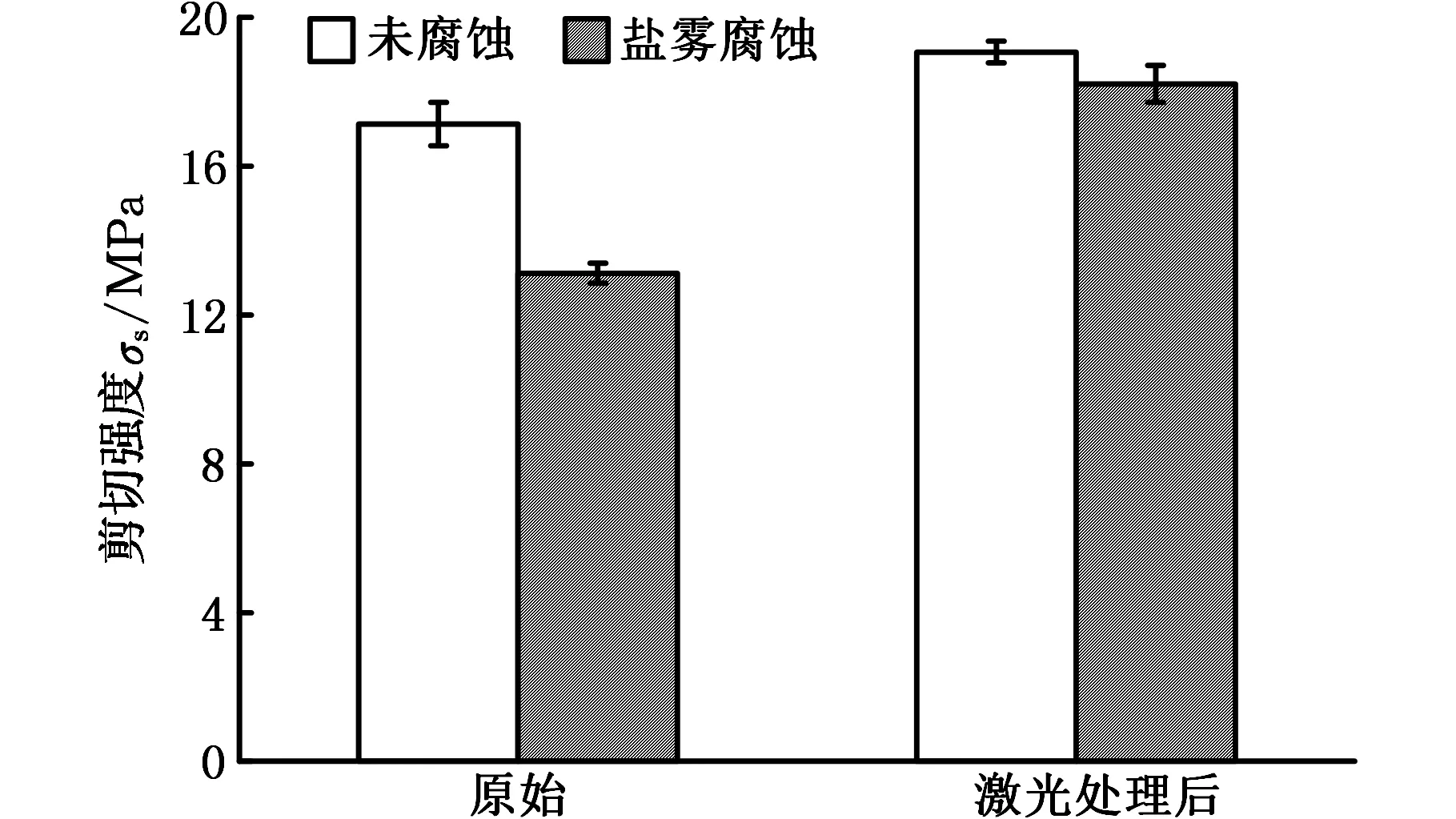

为分析激光表面处理对铝合金胶接接头耐腐蚀性能的影响,分别对置于室温24 h和盐雾环境168 h后的铝合金胶接接头做了拉伸测试,图5所示为实验结果。由图5可以看出,置于室温24 h后拉伸的胶接接头,原始表面的接头强度为17.13 MPa,经激光表面处理后的剪切强度为19.06 MPa,较初始表面的胶接接头增大了约11%;而经过168 h盐雾环境后拉伸的胶接接头,原始表面的胶接接头的剩余强度为13.12 MPa,经激光表面处理后的剩余强度为18.21 MPa,比未经处理的胶接接头增大了约40%。同时,比较强度减小百分比可以发现,原始表面的胶接接头剪切强度在被盐雾腐蚀后减小了23.41%,而经激光处理后的胶接接头强度只减小了4%。

图5 胶接接头拉剪强度Fig.5 Lap-shear strength of adhesive-bonded Al joints

胶接接头的腐蚀通常分为腐蚀介质对胶接界面、胶层与被粘物表面的腐蚀三部分。由于本文中经激光处理前后所用的胶粘剂不变,所以不讨论腐蚀介质对胶层的影响。腐蚀介质通过胶层或界面渗入到胶接结构并扩散,会引起被粘铝合金表面产生电化学腐蚀,由此产生的氧化层会替代铝合金基体与胶粘剂之间原有的粘接;同时,腐蚀介质在界面的迅速扩散也会破坏胶粘剂与被粘物之间原来的粘接。

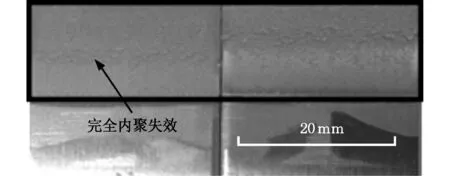

胶接构件的表面状态也会影响胶接接头的破坏模式,胶接副在拉剪载荷作用下主要有被胶接件的拉伸破坏、胶层的剪切破坏和剥离破坏。其中,剥离破坏包括胶层剥离破坏与被胶接件的剥离破坏等多种破坏模式或几种破坏模式的组合。 图6为经拉伸试验后的胶接接头失效模式照片。由图6可以看出,在室温下,原始表面与经激光处理后的胶接接头的失效模式差异不大,均为内聚失效模式。但经盐雾腐蚀后,由于原始表面的铝合金进入到胶接界面的腐蚀介质(如水分子、钠离子等)而发生电化学腐蚀,胶粘剂与铝合金基体原有的粘接被破坏,导致失效模式呈现为完全界面破坏;而经激光处理后的铝合金表面由于粗糙不平且多孔的形貌,使得其与胶粘剂之间的粘接更加牢固,减缓了腐蚀介质在界面的扩散速度,且由于氧化铝的存在,铝合金基体的抗腐蚀性能增强,阻止了电化学腐蚀的发生,其与胶粘剂之间的原有的粘接难以被破坏,所以失效模式依旧为内聚破坏。

(a)原始表面,室温下拉断

(b)激光处理后,室温下拉断

(c)原始表面,盐雾腐蚀后拉断

(d)激光处理后,盐雾腐蚀后拉断图6 激光表面处理对胶接接头失效模式的影响Fig.6 Effect of laser ablation on failure mode of adhesive-bonded Al alloy

为了更清楚地分析激光表面处理对铝合金胶接界面的影响,需要对固化后的铝合金胶接接头的断面图进行分析。图7为激光表面处理前后的胶粘剂与铝合金的粘接界面的断面图,A为铝合金基体,B为固化后的胶粘剂。由图7可以看出,未经激光表面处理的胶接界面较平滑,且胶粘剂与铝合金基体的有明显的分界。经激光处理的胶接界面粗糙且起伏较大,在铝合金表面形成的凹坑深度为5~10 μm,增大了胶粘剂与铝合金基体的接触面积,且胶粘剂与铝合金基体之间互相镶嵌,说明胶粒子已渗透到铝合金表面空隙中,从而增强了胶接界面的机械连接,同时,减缓了腐蚀介质对胶接界面产生的影响。

3 结语

(a)原始界面SEM照片

(b)经激光处理后界面SEM照片图7 激光表面处理对铝合金胶接界面的影响Fig.7 Effect of laser ablation on adhesive-Al interface

经激光处理后的5052铝合金胶接接头在盐雾腐蚀后的剩余强度增大了40%,失效模式也由完全界面破坏改变成内聚破坏。分析表明,激光表面处理将铝合金表面粗糙度增大了19倍,增加了胶粘剂与铝合金基体的接触面积;并且形成了凹凸不平的多孔微观形貌,孔洞直径达到5~7 μm,使得胶粘剂能够渗入到基体,形成更加牢固的机械粘接,也阻止了腐蚀介质的侵入,减缓了腐蚀介质对胶接界面的破坏。同时,经激光处理后的铝合金表面生成了新的氧化膜,可以增强铝合金基体自身的耐腐蚀性能,从而也增强了铝合金胶接界面的耐腐蚀性能。

[1] 郑锐,林建平,吴倩倩,等.结构胶胶接汽车车身金属接头抗环境腐蚀性能研究进展[J]. 材料工程,2015,43(3):98-105.

ZHENG Rui, LIN Jianping, WU Qianqian, et al. Progress in Research on Environmental Corrosion-resistance of Structural Adhesive Bonding Automotive-body Metal Joint [J]. Journal of Materials Engineering,2015,43(3):98-105.

[2] 周鹏. 铝合金新型连接方法及接头组织性能研究[D].西安:西安建筑科技大学,2006.

ZHOU Peng. Research on Microstructure and Properties and Joints Using a New Type of Joint Method [D]. Xi’an:Xi’an University of Architecture and Technology,2006.

[3] 李智,游敏,丰平. 胶接接头界面理论及其表面处理技术研究进展[J]. 材料导报,2006,20(10):48-51.

LI Zhi, YOU Min, FENG Ping. A Review of Research on the Interface of Bonded Joints and Its Theories [J]. Materials Review,2006,20(10):48-51.

[4] 聂光磊. 胶接接头的湿热环境老化特性研究[D].大连:大连理工大学,2015.

NIE Guanglei. Aging Characteristics Study of Adhesively Bonded Joint in Hygro-thermal Environment[D]. Dalian: Dalian University of Technology,2015.

[5] WAN T T, LIU Z X, BU M Z, et al.Effect of Surface Pretreatment on Corrosion Resistance and Bond Strength of Magnesium AZ31 Alloy [J]. Corrosion Science,2013,66(1):33-42.

[6] 吴倩倩, 林建平, 康柳根,等. 润滑油对钢板胶接强度及环境腐蚀性能的影响[J]. 材料科学与工程学报,2015,33(1):75-79.

WU Qianqian, LIN Jianping, KANG Liugen, et al. Effect of Lubricant on Strength and Environmental Corrosion-resistance of Adhesive Bonding Steel [J]. Journal of Materials Science & Engineering,2015,33(1):75-79.

[7] 王双红, 刘常升, 单凤君,等. AA6061铝合金表面钛锆膜的结构及性能研究[J]. 腐蚀科学与防护技术,2008,20(6):420-423.

WANG Shuanghong, LIU Changsheng, SHAN Fengjun, et al. Corrosion Performance of Zr and Ti Containing Passivation Films for AA6061 Aluminum Alloy [J].Corrosion Science and Protection Technology,2008,20(6):420-423.

[8] 黄燕滨, 仲流石, 宋高伟,等.阳极氧化在铝合金表面粘接技术中的应用综述[J]. 装备环境工程,2012,9(3):71-74.

HUANG Yanbin, ZHONG Liushi, SONG Gaowei, et al.Application of Anodic Oxidation in Surface Bonding Technology of Aluminum [J]. Equipment Environmental Engineering,2012,9(3):71-74.

[9] 冯驰, 黄运华, 申玉芳,等. 不同表面状态对6061铝合金耐蚀性能的影响研究[J]. 装备环境工程,2015,12(4):100-104.

FENG Chi, HUANG Yunhua, SHEN Yufang, et al. Effect of Surface Status on the Corrosion Resistance of 6061 Aluminum Alloy [J]. Equipment Environmental Engineering,2015,12(4):100-104.

[10] 郑丽, 魏晓伟, 罗松. 铝基体对阳极氧化膜的影响[J]. 表面技术,2013,42(1):39-41.

ZHENG Li, WEI Xiaowei, LUO Song.Effect of the Aluminum Matrix on Anodic Oxidation Film [J]. Surface Technology,2013,42(1):39-41.

[11] WU Y, LUB J, CARLSON B E, et al. Effect of Laser Ablation Surface Treatment on Performance of Adhesive-bonded Aluminum Alloys [J]. Surface & Coatings Technology,2016,304:340-347.

[12] ASTM B117-03 Standard Practice for Operating Salt Spray Apparatus[S]. West Conshohocken, PA: ASTM International,2003.

[13] RAHMAN M M, MALLIK A K, KHAN M A. Influences of Various Surface Pretreatments on the Mechanical and Degradable Properties of Photografted Oil Palm Fibers [J]. Journal of Applied Polymer Science,2007,105(5):3077-3086.

EffectsofLaserAblationonCorrosionResistanceofAdhesive-bondedAluminumJoint

ZHU Chuanmin1,2LYU Shanshan1,2MEI YU1,2LIN Jianping1,2

1.School of Mechanical Engineering, Tongji University, Shanghai,201804 2.Tongji University Shanghai Key Lab of Vehicle Aerodynamics and Vehicle Thermal Management Systems, Shanghai,201804

Physicochemical properties of surfaces were analyzed after laser-treated for aluminum 5052. And lap-shear strength and failure mode of adhesive joints were tested under salt spray environments. The results show that the residual strength of adhesive-bonded laser ablated aluminum alloys increases by 40% after salt spray environments, and the failure mode transferres to cohesive failure from interfacial failure. The values of surface roughness are improved from 0.09 μm to 1.17 μm, and a concavo-convex porous structure formed by laser ablation. It shows that the adhesive may penetrate into the substrates so that the interface is enhanced. Also, more oxygen elements are found on the surfaces after laser ablation which may improve the corrosion resistance of aluminum substrates.

aluminum alloy; laser ablation; adhesive joint; corrosion resistance

TG495

10.3969/j.issn.1004-132X.2017.23.018

2017-01-03

国家自然科学基金资助项目(51575397)

(编辑胡佳慧)

朱传敏,男,1969年生。同济大学机械与能源工程学院副教授、博士研究生导师。主要研究方向为机械加工及计算机辅助技术、成形理论与先进材料连接技术。发表论文30余篇。E-mail:01065@tongji.edu.cn。吕珊珊,女,1992年生。同济大学机械与能源工程学院硕士研究生。梅雨,女,1992年生。同济大学机械与能源工程学院硕士研究生。林建平,男,1958年生。同济大学机械与能源工程学院教授、博士研究生导师。