腐蚀环境中混凝土桩基耐久性研究进展

李镜培, 李 林, 陈浩华, 邵 伟, 岳著文

(1.岩土及地下工程教育部重点实验室(同济大学),上海 200092; 2. 同济大学 地下建筑与工程系,上海 200092)

腐蚀环境中混凝土桩基耐久性研究进展

李镜培1,2, 李 林1,2, 陈浩华1,2, 邵 伟1,2, 岳著文1,2

(1.岩土及地下工程教育部重点实验室(同济大学),上海 200092; 2. 同济大学 地下建筑与工程系,上海 200092)

腐蚀环境中地下混凝土结构的耐久性问题一直是国内外研究的热点问题之一.针对海洋和近海氯盐侵蚀环境与内陆盐湖和盐碱地硫酸盐侵蚀环境中地下混凝土结构的耐久性问题,分别从混凝土侵蚀机理、侵蚀性离子扩散机制、钢筋锈蚀机理、混凝土强度和刚度损伤等几个方面总结和归纳了当前国内外的研究现状,探讨了氯盐侵蚀环境和硫酸盐侵蚀环境中地下混凝土结构的损伤特性和劣化机制.在此基础上,考虑PHC预制管桩和现浇钻孔灌注桩的制作养护工艺,分别论述了海工环境中水平受荷PHC管桩和盐渍土环境中竖向受荷钻孔灌注桩的侵蚀劣化机理,进而结合海工环境中水平受荷PHC管桩和盐渍土环境中竖向受荷钻孔灌注桩的承载机制,探讨了各自承载特性的退化规律,总结了海工环境中水平受荷PHC管桩和盐渍土环境中竖向受荷钻孔灌注桩寿命的预测方法.最后,基于当前腐蚀环境中钢筋混凝土桩基耐久性研究现状,笔者根据自己的见解提出了今后的研究思路和方向,以期为腐蚀环境中和复杂应力条件下钢筋混凝土桩基的耐久性研究以及今后相应规范的制定提供一定参考.

腐蚀环境;钢筋混凝土;桩基;氯离子;硫酸盐;承载特性

混凝土结构的耐久性问题十分复杂,造成混凝土结构耐久性劣化的原因主要有:混凝土中性化、钢筋锈蚀、寒冷气候下的冻害以及侵蚀环境中的各种物理化学作用[1-2].其中,侵蚀环境中腐蚀性离子对混凝土的腐蚀是一个十分复杂而又缓慢的过程,涉及物理、化学、力学等多重因素作用,其影响因素多、危害性大,是造成混凝土结构耐久性劣化的主要因素之一.由于环境条件的千差万别,不同侵蚀环境中混凝土结构遭受侵蚀损害的程度与机理不尽相同:如图1所示,在海洋和近海氯盐侵蚀环境中混凝土结构劣化主要以钢筋锈蚀导致的锈胀开裂破坏为主,但在盐湖和盐碱地硫酸盐侵蚀环境中,混凝土结构的耐久性劣化主要以硫酸盐结晶胀裂破坏为主,如图2所示.

针对不同侵蚀环境中混凝土结构的耐久性劣化问题,国内外学者开展了一系列有益的研究,取得了丰硕的研究成果[3-6].然而,现有混凝土耐久性研究主要集中在地面上部结构,而对于埋置于岩土体中混凝土桩基的耐久性研究却鲜有涉及.究其原因主要是由于地下混凝土桩基的隐蔽性,人们认为混凝土桩基耐久性不会构成太大问题,因而重视不够,导致国内外对桩基结构耐久性的研究工作几乎为空白.与地上建筑结构相比,桩基础可能在密闭潮湿、永久浸泡、干湿交替等环境下工作,在这些地下岩土环境中,混凝土桩基的耐久性不仅受岩土介质及地下水中侵蚀性离子的腐蚀作用,接近地面部分或裸露处还受到大气环境中CO2和Cl-的侵蚀作用,其服役环境远比地面上部结构复杂.

Fig.1 Concrete cracks due to reinforcement corrosion in offshore foundations

图2 盐碱地电杆混凝土腐蚀脱落

中国地域辽阔,自然环境复杂多样,桩基础所处服役环境复杂多样,海洋和近海氯离子侵蚀环境与内陆盐湖和盐碱地硫酸盐腐蚀环境非常普遍.这些环境条件下侵蚀性离子的腐蚀作用将导致混凝土桩基长期强度、变形性能和耐久性降低,而现有的设计、施工以及相关的理论分析方法很少涉及混凝土桩基的耐久性问题,相关的研究和资料也相对较少,中国现行有关规范GB 50007—2011《建筑地基基础设计规范》[7]、JTS 147-1—2010《港口工程地基规范》[8]和JGJ 94—2008《建筑桩基技术规范》[9]虽然要求对处于侵蚀环境下的桩基应采取必要的防护措施,但对桩基的耐久性设计要求仍然含糊不清.目前,中国正处于地下混凝土结构新建与维修并重时期,因此对不同侵蚀环境条件下混凝土桩基的耐久性劣化问题展开研究,为新建桩基的耐久性设计与在役桩基的耐久性评估提供必要的理论依据,具有重要的理论和现实意义.

本文从混凝土侵蚀机理、侵蚀性离子扩散机制、钢筋锈蚀机理、混凝土强度和刚度损伤等几个方面总结探讨了海洋和近海氯离子侵蚀环境与内陆盐湖和盐碱地硫酸盐腐蚀环境中地下结构混凝土劣化机理,介绍了最新的研究进展;在此基础上,结合近年来笔者对混凝土桩基耐久性问题的研究工作,分别探讨了腐蚀环境下PHC管桩与钻孔灌注桩的耐久性劣化机理及承载特性退化机制;并对以后侵蚀环境中桩基耐久性问题的研究内容和方向进行了展望.

1 氯离子侵蚀环境混凝土劣化

服役于海洋和近海环境中的混凝土结构,环境中氯离子在浓度梯度差的作用下扩散进入混凝土内部,一旦钢筋表面氯离子质量分数达到氯离子质量分数阀值,钢筋表面钝化膜将在水分、氧气和氯离子的共同作用下受到破坏,钢筋将产生锈蚀[10-11].钢筋锈蚀不仅导致钢筋有效截面减小使钢筋与混凝土之间的粘结退化,而且钢筋锈蚀产物体积膨胀还将导致桩身混凝土产生锈胀裂缝,最终锈胀裂缝贯通导致混凝土结构丧失承载性能.海洋和近海氯离子侵蚀环境中混凝土结构的耐久性劣化过程可分为:1)氯离子扩散;2)钢筋锈蚀;3)锈胀开裂3个阶段[11],如图3所示.因此,氯离子侵蚀环境中混凝土结构耐久性的研究也多集中在以上3个方面.

图3 氯离子引起的钢筋锈蚀过程

1.1 氯离子扩散模型

氯离子在混凝土结构中的扩散规律是混凝土耐久性研究中最为基本也是最为重要的内容.国内外对混凝土的耐久性研究表明,氯离子在混凝土内部的输运方式主要包括对流、扩散和电化学迁移[12],其中,电化学迁移在自然环境下发生的机率较小,因而氯离子扩散研究中电化学迁移作用一般不予考虑.为简化计算氯离子在混凝土中的输运,通常在混凝土耐久性研究中仅考虑扩散作用.Collepardi等[13]最先采用Fick第二定律描述氯离子在混凝土中的扩散行为,其扩散方程可以表示为

(1)

式中:C为氯离子质量分数;x为距离混凝土表面的深度;t为时间;D为氯离子扩散系数.

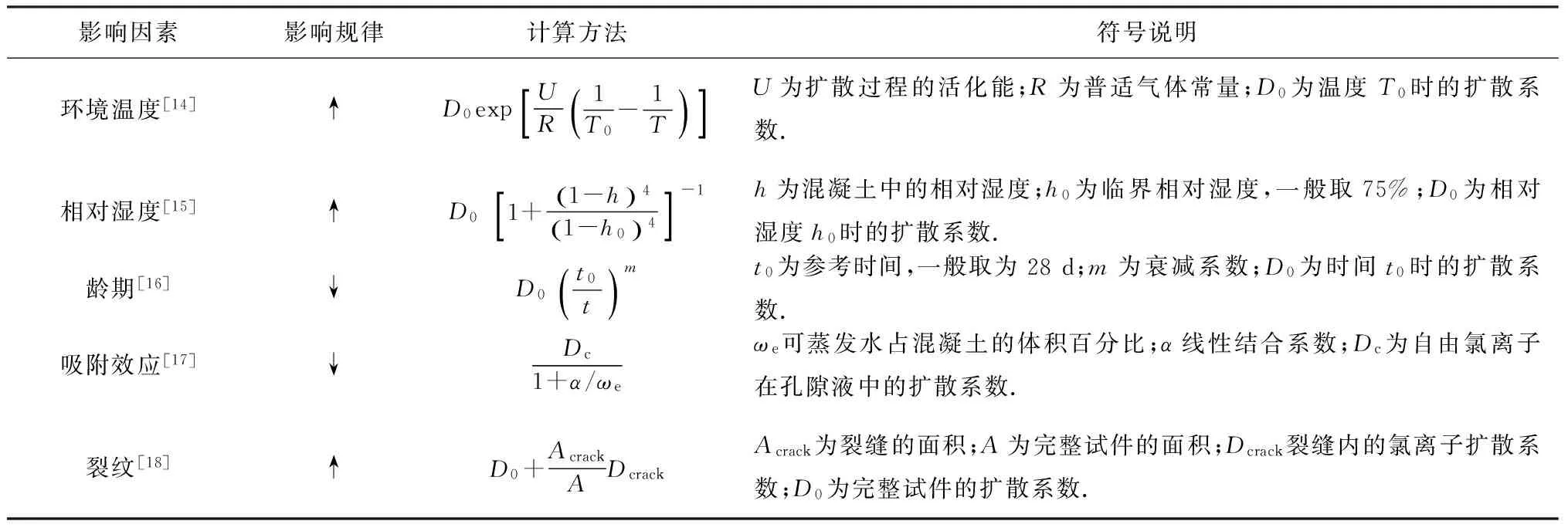

从式(1)可以看出,扩散系数决定了氯离子在混凝土内部的传输速率,在实际工程中,氯离子扩散系数并不是一个定值,其受到环境温度、相对湿度、混凝土龄期、氯离子结合效应以及混凝土内部裂纹等多种因素的影响,表1列举了以上几种因素影响下混凝土氯离子扩散系数的计算方法以及对应的影响规律.

表1 氯离子扩散系数影响因素与计算模型

值得注意的是,式(1)仅适用于实心方形混凝土构件中氯离子一维扩散情况,实际工程中氯离子在混凝土中多以三维形式扩散,且截面差异会导致氯离子在混凝土桩中的扩散机制有所差别.对于暴露于氯盐环境下的混凝土方形构件,根据Fick第二定律可建立氯离子三维扩散方程:

(2)

对于暴露于氯盐环境下的PHC管桩及地下埋管等圆柱体混凝土结构,其扩散方程的一般形式可在柱坐标系下表示为

(3)

式(2)、(3)为典型的物质扩散方程,根据混凝土构件的截面几何形状和实际服役环境,可建立相应的边界条件和初始条件,进而便可采用积分变换方法、分离变量法或差分法求解得出混凝土结构内部任意时刻、任意位置的氯离子分布.

1.2 钢筋锈蚀机理

混凝土中水泥水化产物一般呈高碱性(pH值为12.5~13.5)[19].在这种高碱性环境中钢筋表面会产生一层致密的钝化膜,其成分主要为Fe2O3和Fe3O4.钝化膜的存在避免了钢筋与外界环境中氧气与水分的接触,可有效地保护内部钢筋.而当海水中的氯离子到达钢筋表面时,该处的pH值将迅速降低,钝化膜将开始破坏[20].

引起钢筋表面钝化膜破坏、钢筋腐蚀时对应的氯离子质量分数称为临界氯离子质量分数[21],临界氯离子质量分数通常有总氯离子质量分数、自由氯离子质量分数及氯离子与氢氧根氯离子质量分数之比[Cl-]/[OH-]3种表示方法[22-23].然而,由于临界氯离子质量分数影响因素多,且测试手段和表示方法多种多样,目前临界氯离子质量分数尚未有统一认识.针对这种情况,美国混凝土协会(ACI)和英国混凝土耐久性标准对混凝土结构在不同服役环境下临界氯离子质量分数进行了规定[24],见表2.

表2ACI和英国标准临界氯离子质量分数规定值[24]

Tab.2 Values of critical chloride concentration specified by ACI and British standard[24]

规范名称氯离子环境干燥环境其他环境BS81100.20.40.15ACI2010.1—0.15ACI3570.1—0.15ACI2220.2—0.15

由于混凝土实际是由粗骨料、细骨料组成的复合材料,混凝土各个部位氯离子的扩散速度相差悬殊,当某个位置的氯离子质量分数最先达到临界氯离子质量分数导致钝化膜完全消失时,其他绝大部位钢筋表面的钝化膜尚保持完好.铁基体与完好的钝化膜将形成电位差进而构成腐蚀电池,在氧气和水充足的条件下钢筋将发生如图4所示的电化学腐蚀[25].

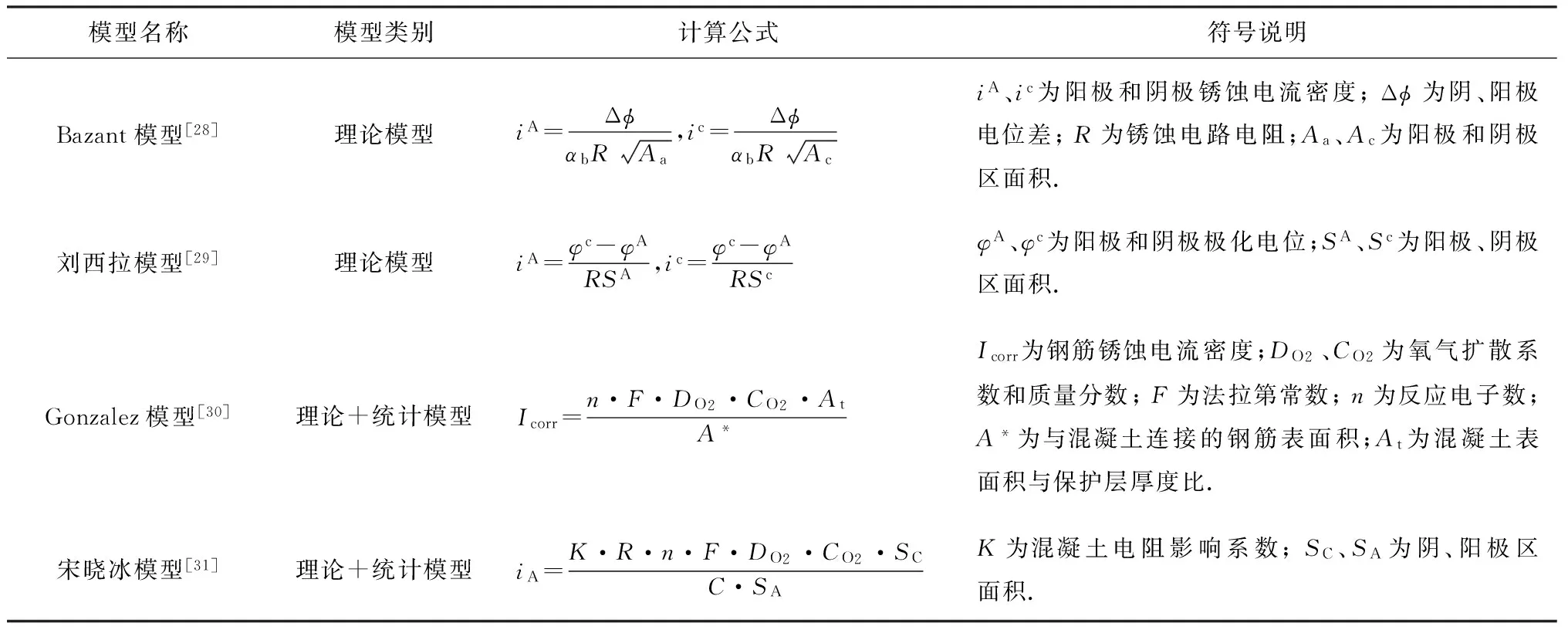

混凝土中钢筋锈蚀速率计算是进行凝土耐久性寿命预测和评估的必要前提.为此,国内外学者对混凝土中钢筋锈蚀速率展开了广泛的研究[26-31],建立了多种钢筋锈蚀速率的理论和统计模型,表3总结几种典型的计算模型.然而,由于钢筋锈蚀机理的复杂性,目前尚未建立具有普适性的钢筋锈蚀速率模型,在实际问题中多采用理论模型和统计模型相结合的方式对钢筋锈蚀速率进行大致的估算.

图4 氯离子锈蚀钢筋示意

1.3 混凝土绣胀开裂

混凝土中的钢筋一旦发生腐蚀,就会在钢筋和混凝土界面形成一层疏松的多孔海绵状的锈蚀产物(mFe3O4·nFe2O3·rH2O),钢筋锈蚀产物主要成分为Fe2O3和Fe(OH)3,除Fe2O3和Fe(OH)3外,还有约十余种不同的锈蚀物质,这些锈蚀物的相对体积见图5[32].从图5可知,锈蚀产物的体积与未发生锈蚀的钢筋体积相比增大了约2~6倍[33],锈蚀物质体积膨胀将引起钢筋外围混凝土产生环向拉应力,达到一定程度时便造成钢筋和混凝土界面出现内部径向裂缝.随着腐蚀发展,腐蚀产物的不断累积,裂缝向混凝土表面发展,混凝土保护层就会发生顺筋开裂、剥落甚至整体脱落,最终导致钢筋混凝土结构的毁坏失效.

表3 混凝土中钢筋锈蚀速率计算模型

混凝土锈胀开裂严重影响到混凝土的耐久性,目前国内外学者已经对腐蚀环境下混凝土的锈胀开裂问题开展了大量试验研究和理论分析,并提出大量预测混凝土开裂时间的计算模型,其中具有代表性模型有:Bhargava等[34]和Liu等[35]根据锈蚀产物生成速率基于弹性理论建立的理论分析模型,Maadawy等[36]基于Faraday定律根据钢筋锈蚀质量损失与膨胀应力之间的关系建立的解析模型.然而,由于钢筋锈蚀速率、钢筋锈蚀产物化学组成以及混凝土剩余强度等因素的复杂性,这些模型预测得出的保护层锈胀开裂时间与试验观测值仍然存在一定的差异.

2 硫酸盐侵蚀环境混凝土劣化

盐渍土和盐湖等硫酸盐侵蚀环境中混凝土的耐久性退化以混凝土的开裂和膨胀形式表现.硫酸盐对地下混凝土结构的侵蚀过程可大致分为两个阶段:1)扩散-反应阶段,2)膨胀开裂阶段.

2.1 硫酸盐侵蚀机理

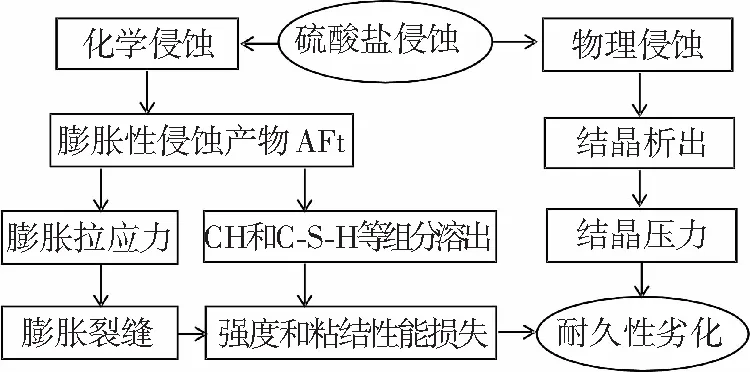

硫酸盐对混凝土的腐蚀是一个非常复杂的物理化学过程.如图6所示,根据侵蚀机理可将硫酸盐对混凝土的腐蚀分为物理侵蚀和化学侵蚀两类.

物理侵蚀指硫酸盐不与混凝土中的水泥水化产物发生化学反应,而是形成相应的盐结晶,结晶体积膨胀在混凝土内部产生极大的结晶压力,从而导致混凝土开裂破坏.关于硫酸盐物理侵蚀混凝土的机理目前主要有固相体积变化理论、结晶水压力理论和盐结晶压力理论三种观点[37].其中,固相体积变化理论指混凝土中无水硫酸钠(Na2SO4)转换成十水硫酸晶体(Na2SO4·10H2O)后体积膨胀导致混凝土的开裂与劣化;结晶水压力理论认为结晶水合物和无水化合物受到同样的平衡压力,实质就是固相体积转化过程产生的压力引起混凝土的失效破坏;结晶压力理论认为混凝土孔隙中盐溶液因浓度过饱和而有晶体析出,晶体不断析出达到一定量后对混凝土内孔壁产生压力导致混凝土破坏.

图6 硫酸盐侵蚀机理分析

化学侵蚀主要指水泥水化产物氢氧化钙(CH)、水化硅酸钙(C-S-H)、水化铝酸钙(C-A-H)、钙矾石(AFt)和单硫型水化硫铝酸钙(AFm)和硫酸盐发生化学反应生成膨胀性产物使混凝土基础失去胶结性能而产生剥落、溃散,进而导致混凝土结构破坏.硫酸盐化学侵蚀混凝土的类型主要有:钙矾石型、石膏型、硅灰石膏型和混合型[38].根据腐蚀产物引起的破坏机理和破坏形式,可将硫酸盐的化学侵蚀作用分为以下两种:1)硫酸盐和混凝土水化产物发生化学反应生成碳硫硅酸钙和氢氧化镁等非胶凝产物,使混凝土中水泥水化产物CH、C-S-H溶解,导致混凝土自身粘结性能降低而破坏;2)硫酸盐侵蚀反应生成的膨胀产物如石膏、钙矾石等,先填充孔隙,进而在混凝土内部产生膨胀应力而导致混凝土开裂破坏.

2.2 硫酸盐扩散-反应模型

硫酸盐扩散过程中,进入混凝土内部的硫酸根离子与水泥水化物发生化学反应,耗散了部分扩散进入的硫酸根离子,因此计算混凝土内部硫酸根离子含量时需考虑硫酸根离子的反应耗散作用[39-41].假定硫酸根离子与混凝土组分发生化学反应的速率为k,根据质量守恒定律和Fick第二定律可将硫酸盐扩散-反应方程的一般形式表示为

U.

(4)

式(4)等式右边-kCU项代表了硫酸根离子的反应耗散速率.在扩散系数为常数的条件下,式(4)通常可采用分离变量法或积分变换方法求解.然而,硫酸盐扩散系数并不是一定值,若将扩散系数视为常数进行硫酸盐扩散-反应分析,将大大降低混凝土损伤程度评估的准确性[41].为描述硫酸根离子在混凝土中的扩散-反应过程,Samson等[39]、左晓宝等[40]对硫酸盐扩散系数进行了修正.由于硫酸根离子扩散系数受温度、水胶比、溶液浓度等多种因素影响,且硫酸盐扩散-反应机理比较复杂,因此,目前还未形成统一的硫酸盐扩散系数计算方法.

2.3 硫酸盐侵蚀混凝土性能劣化模型

混凝土受硫酸盐侵蚀后,膨胀性侵蚀产物导致混凝土开裂,在微观上表现为混凝土内部结构发生变化,形成大量的微观缺陷.随着膨胀性侵蚀产物的积累,这些微观缺陷不断成核、扩展、汇聚,最终在宏观上表现为混凝土强度和刚度不断衰退,最终引起结构性能丧失而发生破坏.

混凝土损伤特性及其劣化规律的研究是进行混凝土力学性能分析和寿命预测的基础.针对硫酸盐侵蚀环境中混凝土性能的损伤劣化问题,国内外学者开展了广泛研究[42],但多数研究侧重于硫酸盐侵蚀混凝土微观结构的劣化机理,对受硫酸盐侵蚀混凝土的强度和刚度等宏观特性仅进行了定性分析[43-44].尽管有少数研究采用损伤因子D定量描述了微观结构损伤引起混凝土宏观学力学性能的改变,但由于硫酸盐侵蚀机理的复杂性和环境因素的不确定性,这些硫酸盐侵蚀混凝土的损伤模型多为经验性模型,仍然缺乏严格的理论依据.此外,目前多数硫酸盐侵蚀混凝土损伤劣化的研究忽略了荷载作用.实际工程中,硫酸盐侵蚀混凝土结构的劣化破坏是物理、化学和力学多因素耦合作用的结果.因此,多因素耦合作用下硫酸盐侵蚀混凝土结构的损伤特性及其劣化规律是一个值得深入探究的科学问题.

随着社会的进步、生活的改善,人们逐渐认识到健康不仅仅是疾病或虚弱的消除,而是身体、精神和社会生活的完美状态。医学模式也逐渐发展成生物、心理、社会医学模式[1]。这就要求我们每一个医务工作者从医疗思维模式上进行转变,不仅要治病救命,而且还要强调功能恢复。康复医学的理念也逐渐得到全社会的认可和关注。

3 海洋与近海环境中PHC管桩耐久性

3.1 PHC管桩耐久性问题

高强度预应力混凝土管桩(PHC管桩)由于承载力高、施工周期短、成桩质量可靠等优点,在海港码头、跨海大桥、海上石油平台、海上风机等海洋和近海工程中得到了广泛应用.PHC管桩自诞生至今仅有40余年历史,由于目前海洋工程中的PHC管桩服役时间较短,其耐久性问题还未引起足够重视.实际上,服役于海洋和近海环境中的PHC管桩同时受到氯离子侵蚀、干湿循环以及海浪、潮汐等往复荷载的联合作用,其耐久性劣化问题已相当严重[45].然而,由于PHC管桩成桩工艺的特殊性和服役环境的复杂性,普通钢筋混凝土耐久性的研究方法和计算理论也无法直接应用于海洋和近海环境中PHC管桩的耐久性分析,PHC管桩的耐久性设计和评估还无具体规范、标准可循.

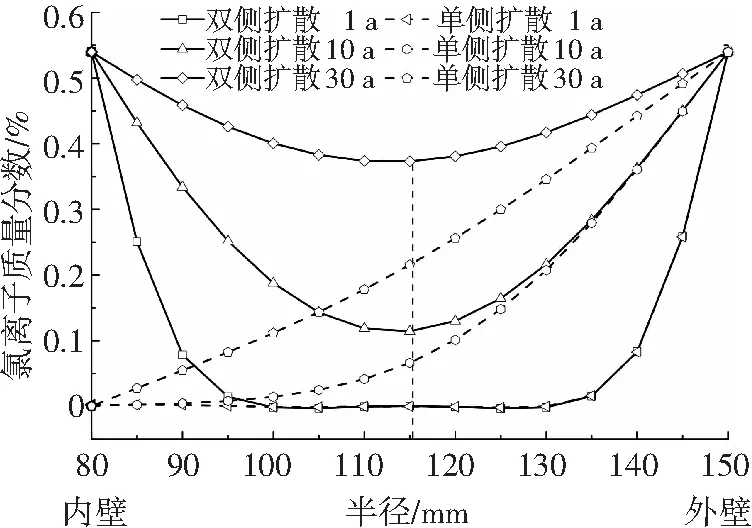

同普通钢筋混凝土结构相比,PHC管桩的耐久性问题具有以下特殊性[46]:1)PHC管桩独特的中空结构,使其同时承受内外双侧氯离子侵蚀;2)PHC管桩在离心过程中发生分层现象,氯离子在不同分层中的扩散系数不同;3)PHC管桩经过施加预应力、离心、高温、高压蒸养等特殊工序,经过这些特殊性工艺后其耐久性如何尚不得而知.4)PHC管桩属于预应力结构,其预应力钢筋的腐蚀速度与危害程度远比普通钢筋更加突出.5)PHC管桩一般采用静压或打入方式施工,这两种施工方式极易引起PHC管桩产生裂缝,对其后期使用过程中的耐久性产生不利影响.

3.2 PHC管桩中氯离子扩散规律

目前,国内外对混凝土方形构件单一侧氯离子扩散的研究已比较成熟,然而对PHC管桩这种中空圆柱形构件的氯离子扩散问题的研究较少.尽管Lau等[47]和Huang等[48]曾对PHC管桩中氯离子的扩散规律进行了初步研究,但这些研究并没有考虑到PHC管桩离心分层、氯离子内、外侧同时扩散及带裂纹等条件下的扩散规律,其研究结果与PHC管桩中氯离子扩散的实际情况存在很大差异.

针对海工环境中PHC管桩的氯离子扩散问题,文献[46]基于Fick第二定律,在考虑PHC管桩内外侧双向扩散和离心分层的基础上,建立了PHC管桩氯离子扩散的控制方程:

(5a)

(5b)

式中:D1、D2分别为砂浆层、混凝土层的扩散系数.C1、C2分别为任意时刻砂浆层、混凝土层的氯离子质量分数;r为径向位置;t为扩散时间,a、b分别为PHC管桩的内半径和外半径,m为材料不同处半径.

求解式(5)的定解条件根据PHC管桩中初始氯离子质量分数分布和内、外壁边界条件表示为[46]:

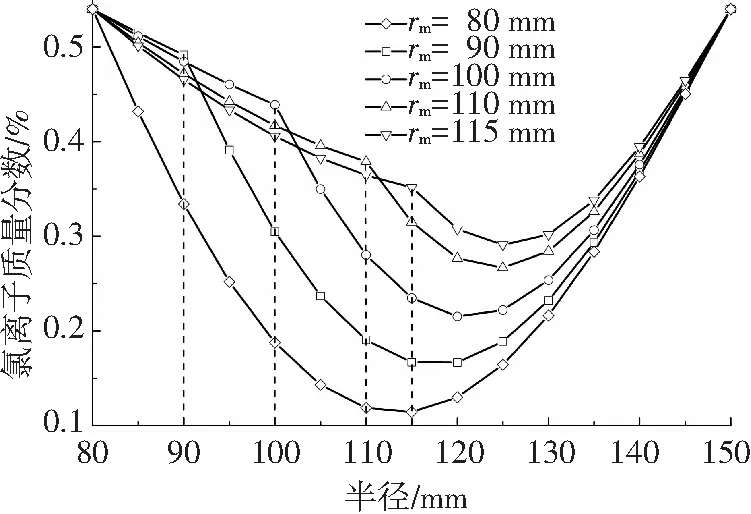

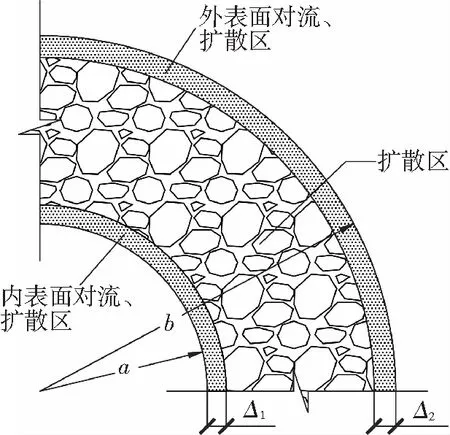

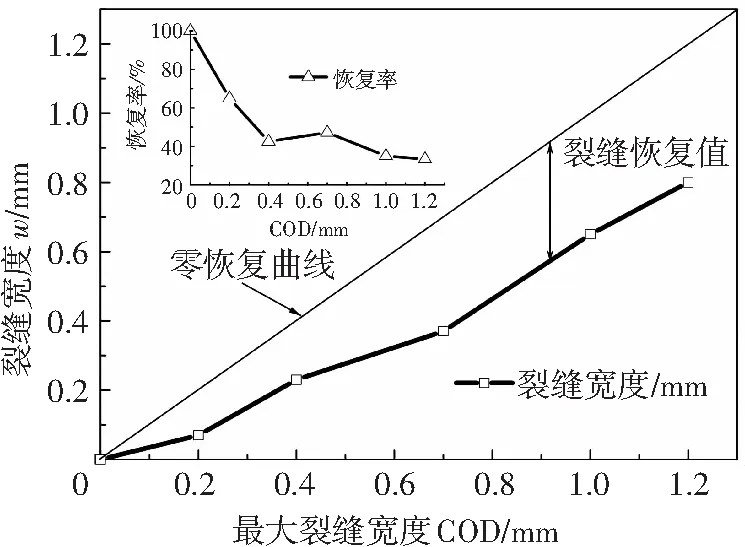

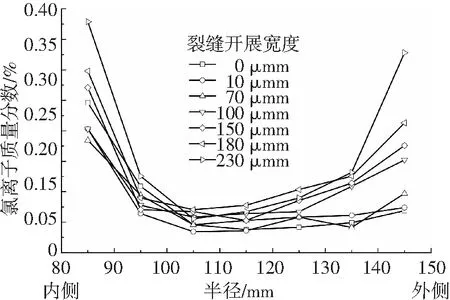

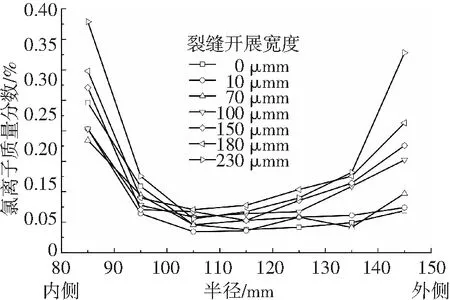

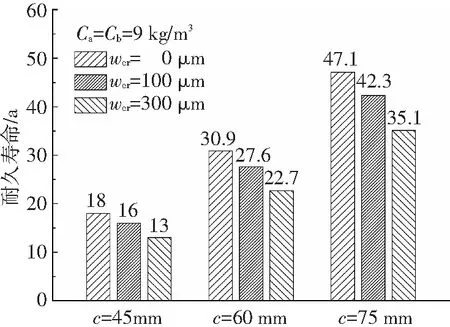

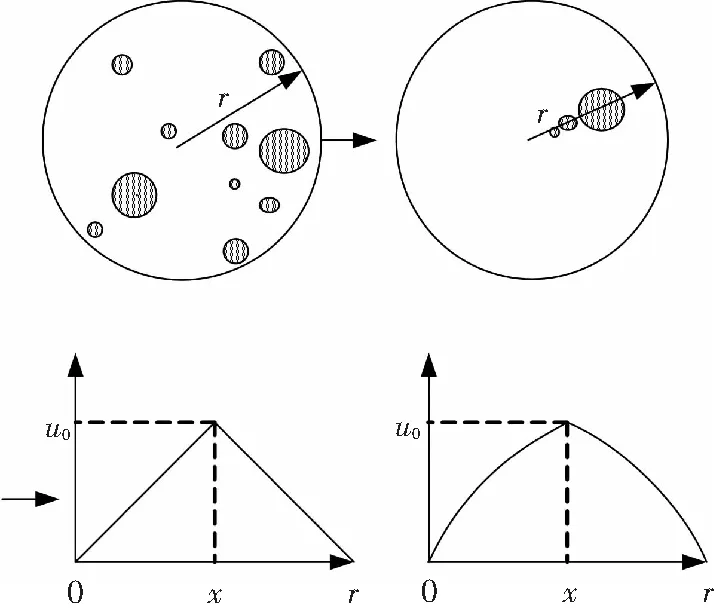

C(0,r)=C0,(a (6a) C(t,a)=Ca,C(t,b)=Cb.(t>0) (6b) 通过求解式(5),文献[46]对比分析了PHC管桩内外壁双侧侵蚀和单侧侵蚀的区别,探讨了离心分层对氯离子扩散的影响规律.图7为PHC管桩内外壁同时受氯离子侵蚀与单侧侵蚀条件下管桩内部的氯离子分布对比情况.可以看出,PHC管桩在内外双侧氯离子侵蚀条件下,氯离子质量分数出现交汇、叠加现象,双侧侵蚀条件下管桩内部氯离子质量分数远高于单侧侵蚀情况. 图7 PHC管桩双侧与单侧氯离子侵蚀比较[46] Fig.7 Comparison of bilateral and unilateral chloride ions diffusion[46] 图8 rm值对氯离子扩散的影响(计算时间为10 a)[46] Fig.8 Influence ofrmto chloride ions diffusion (calculation time,t=10 a)[46] 混凝土中氯离子的输运除扩散作用外,还包括毛细吸附、渗透等对流作用.对流-扩散耦合条件下混凝土中氯离子输运速度远远大于单独考虑扩散作用条件下的氯离子输运速度.因此,若仅考虑扩散作用,所计算的氯离子质量分数将偏小[49].通常,对流区只存在于混凝土表面一定的深度[50].处于氯离子侵蚀环境中的PHC管桩,其内、外表面附近均存在对流-扩散作用耦合区,对流作用范围以外的中间部分则为扩散区,如图9所示.岳著文等[51]分别考虑管桩内、外侧的对流-扩散耦合作用,根据氯离子质量守恒条件和Fick第一定律建立了PHC管桩内、外侧氯离子的对流-扩散控制方程(式(7)),研究了对流-扩散耦合条件下PHC管桩中的氯离子传输规律. (7a) (7b) 图9 PHC管桩对流-扩散区分布示意[51] Fig.9 Distribution of convection-diffusion zone of PHC pipe piles[51] 图10 对流扩散与扩散计算对比[51] Fig.10 Comparison of calculation results between convection-diffusion and diffusion[51] 图10以PHC300型管桩为例,绘制了不同侵蚀时间内对流-扩散耦合作用下PHC管桩内部氯离子质量分数的分布情况.可以看出,对流-扩散耦合作用下氯离子质量分数始终大于单一扩散作用下氯离子质量分数,但随着计算时间增大,对流-扩散条件下氯离子质量分数计算值与单一扩散条件氯离子质量分数计算值差别越来越小. PHC管桩由于混凝土收缩、化学反应、风化作用及施工作用等因素的影响,桩身通常存在各种细观裂缝、甚至宏观裂缝[52-53].为研究带裂缝PHC管桩中氯离子的扩散规律,Shao等[54]基于弥散裂缝模型推导了氯离子在带裂缝混凝土管桩中的等效扩散系数Deq,进而探讨了带裂缝PHC管桩中氯离子的扩散规律. (8) 式中:D0和Dcr分别为氯离子在无裂缝管桩内和裂缝内的氯离子扩散系数;wcr为管桩保护层裂缝宽度. 此外,氯离子结合能力和环境温度对PHC管桩中氯离子扩散也存在一定程度的影响.文献[55]分别采用氯离子线性结合模型、Langmuir结合模型和Freundlich结合模型,研究了氯离子结合能力对PHC管桩中氯离子扩散规律的影响.结果表明,氯离子结合降低了PHC管桩中自由氯离子质量分数,使PHC内部氯离子质量分数梯度减小. 为研究温度对PHC管桩中氯离子扩散的影响,李镜培等[46]采用温度修正差异系数δ考虑PHC管桩内外温差的影响,研究了不同温度条件下PHC管桩内部氯离子的扩散状况,如图11所示.可见温度对氯离子扩散速率具有明显的影响,在较高的温度条件下氯离子活性增强,其扩散速率明显增快. 图11 不同温度条件氯离子扩散[46] Fig.11 Distributions of chloride ion concentration under different environmental temperatures[46] 氯离子侵蚀试验是研究氯离子侵蚀环境下混凝土耐久性的主要途径.目前,国内外学者对普通混凝土结构的氯离子侵蚀规律进行了大量的试验研究[56-59],但研究内容多集中在混凝土材料组成和外界环境因素对其耐久性的影响规律方面,针对桩基础实际服役环境及其受力状态的氯离子侵蚀试验研究较少. 为研究带裂缝混凝土结构的耐久性,文献[60-62]基于氯离子侵蚀试验,研究了带裂缝混凝土中氯离子的侵蚀扩散特性.研究表明,裂缝宽度在某一临界值(约30 ~200 μm)以下时,混凝土中氯离子质量分数并未有较大变化.岳著文等[63]采用自行设计的裂缝生成装置,研究了PHC管桩中裂缝的生成及恢复机制.结果显示,随着最大裂缝宽度COD的增大,裂缝恢复率δ逐渐变小,如图12所示. 在PHC管桩裂缝研究的基础上,Yue等[64]开展了常温下带裂缝PHC管桩的氯离子浸泡侵蚀试验,研究发现,当管桩外侧裂缝宽度小于70 μm时,裂缝处氯离子质量分数并未产生明显增大的现象,但当裂缝宽度大于70 μm后,氯离子质量分数明显增大,如图13所示;内表面裂缝宽度从10 μm增大到250 μm时,裂缝处氯离子质量分数呈逐渐增大的趋势,如图14所示. 图12 外表面裂缝恢复特性[63] Fig.12 Recover behaviours of crack width development on the surface of PHC pipe piles[63] 图13 外表面裂缝对氯离子输运的影响[63] Fig.13 Influence of crack width at exterior surfaces on diffusion of chloride ions[63] 图14 内表面裂缝对氯离子输运的影响[64] Fig.14 Influence of crack width at interior surfaces on diffusion of chloride ions[64] 处于干湿循环区的PHC管桩,其在浸没状态时,氯离子通过扩散作用向混凝土内部迁移;在干燥状态时,表面一定深度范围水分向外界蒸发,氯离子滞留在混凝土中,该处混凝土变为非饱和状态,当再次被海水浸没后,表面非饱和区氯离子在毛细水压力作用下将加速向混凝土内部输运[49].经过多个干湿循环后,氯离子在混凝土构件表面一定深度范围形成峰值[65].近年来,国内外学者对干湿循环条件下氯离子在混凝土中的传输机理开展了试验研究[66-69],结果表明,干湿循环区混凝土中氯离子传输速率较水下区、浪溅区和盐雾区快,干湿循环作用极大促进了氯离子在混凝土中的输运速率. 为研究处于潮汐区PHC管桩的氯离子扩散侵蚀机制,岳著文[68]开展了带裂缝PHC管桩的干湿循环氯离子侵蚀试验,试验结果显示,干湿循环次数增加一倍,PHC管桩裂缝处氯离子质量分数提高3~5倍,如图15所示,图中r表示距管桩中心距离;随着干湿循环次数的增加,PHC管桩表面氯离子质量分数随裂缝宽度w的增大有明显增大的趋势,并且PHC管桩表面氯离子质量分数随时间累积呈指数形式增长(图16),该趋势与文献[69]对海洋环境中混凝土桥梁表面氯离子质量分数统计所得趋势一致. 图15 干湿循环次数N对氯离子输运的影响[68] Fig.15 Influence of numbers of wet-dry cycle on diffusion of chloride ions[68] 图16 干湿循环作用下表面氯离子累积[68] Fig.16 Accumulation of chloride ions at surface under wet-dry circle[68] 随着PHC管桩的大规模使用,海工环境中PHC管桩的服役寿命周期成为设计者和研究者广泛关注的问题.氯离子侵蚀环境中混凝土结构的耐久性寿命有多种定义.Chen等[11]将混凝土耐久性寿命分为诱导期、发展期和失效期3个阶段.其中,诱导期是氯离子扩散到钢筋开始锈蚀的时间;发展期是钢筋开始锈蚀到裂缝扩展到混凝土表面的时间;失效期是指混凝土表面产生裂缝到混凝土构件失效的时间.考虑到混凝土表面产生裂缝后,钢筋锈蚀速度急剧增大,失效期相对诱导期和发展期较短,Rostam[70]将混凝土耐久性寿命简化为诱导期和发展期寿命.目前,学术界通常采用诱导期寿命作为混凝土设计寿命[71-73],而将发展期和失效期寿命作为安全储备. 针对海洋和近海氯离子侵蚀环境下混凝土结构的耐久性寿命问题,国内外学者开展了一些有益的研究,提出了相应的寿命预测理论[11],但这些研究多针对普通混凝土构件,其寿命计算方法并不适用于PHC管桩.邵伟等[74]曾将混凝土保护层外表面裂纹宽度达到最大容许裂纹宽度的时间定义为管桩的耐久性寿命,建立了海工环境中管桩的寿命预测模型,但该模型假定管桩为均质材料,并未考虑PHC管桩的离心分层特性,因此仅适用于普通管桩的耐久性寿命预测. 文献[54]将钢筋表面氯离子质量分数累积达到足以导致钢筋锈蚀临界氯离子质量分数的时间定义为混凝土管桩的耐久寿命,分别研究了裂缝宽度、环境温度以及氯离子结合能力对混凝土管桩耐久寿命的影响规律.结果表明,随着裂缝宽度wcr的增大,混凝土管桩耐久寿命严重缩短,增加管桩保护层厚度c可有效延长管桩的耐久寿命,如图17所示.氯离子结合能力降低了管桩内氯离子质量分数,延长了混凝土管桩的耐久寿命,氯离子结合能力对水下区混凝土管桩耐久寿命的影响更为显著,如图18所示.环境温度T对管桩服役寿命存在显著的影响,环境温度越高,管桩耐久寿命越短,如图19所示. 图17 裂缝宽度对混凝土管桩耐久寿命的影响[54] 图18氯离子结合能力对混凝土管桩耐久寿命的影响[55] Fig.18 Influence of chloride binding on service life of concrete pipe piles[55] 图19 环境温度对混凝土管桩耐久寿命的影响[75] Fig.19 Influence of environmental temperature on the service life of concrete pipe piles[75] 为研究PHC管桩在氯离子侵蚀环境中的使用寿命,岳著文等[76]将诱导期和发展期定义为PHC管桩的使用寿命,在考虑PHC管桩离心分层特性的基础上预测了PHC管桩的使用寿命(图20),探讨了保护层厚度、砂浆层厚度及管桩内封闭等因素对PHC管桩寿命的影响.结果表明,混凝土保护层可有效延缓钢筋锈蚀裂缝扩展到混凝土表面的时间,从而延长发展期寿命.砂浆层由于扩散系数大,强度低,使PHC管桩诱导期寿命和发展期寿命降低.PHC管桩内部封闭可大幅度提高其耐久性寿命. 图20 氯离子侵蚀环境中PHC管桩使用寿命[76] 海洋和近海环境氯离子侵蚀环境中桩基受侵蚀后,其桩身强度和刚度降低,严重影响到其承载性能.王凤池等[77]曾将硫酸和硝酸混合液加入近似饱和的重塑黏性土模拟强酸性地基,通过室内模型试验研究了酸性土壤中钢桩基础的竖向承载特性.研究发现,钢桩表面的锈蚀产物降低了桩-土界面的黏着力,导致腐蚀钢桩的竖向承载能力明显降低. 海工环境中PHC管桩除了承受上部结构物传递的竖向荷载之外,多数情况下还要承受海洋潮汐、波浪、海冰等水平向荷载作用.通常,海洋和近海环境中PHC管桩的竖向承载力能够得到保证,但在氯离子侵蚀作用下,PHC管桩钢筋锈蚀导致其抗弯刚度降低,水平向承载能力衰减十分明显.为研究海工环境中PHC管桩水平承载力的衰减规律,李镜培等[78]根据钢筋-混凝土之间粘结性能退化与钢筋锈蚀率之间的关系,推导了钢筋锈蚀率和抗弯刚度之间的理论关系,并以PHC-B700型管桩为例分析了海工环境中PHC管桩水平承载力的衰减规律,如图21所示.可以看出,PHC管桩水平承载力的衰退可以分为:1)氯离子扩散承载力稳定;2)钢筋锈蚀承载力衰减;3)结构破坏承载力丧失三个阶段. 图21 B700管桩水平承载力随时间衰退曲线[78] Fig.21 Curve of B700 horizontal bearing capacity declining with time[78] 文献[79]基于混凝土管桩氯离子扩散解答,推导了钢筋平均锈蚀深度与锈蚀时间的理论关系,进而根据钢筋锈蚀深度与抗弯刚度折减系数的经验关系,分析了海工环境中管桩水平承载特性的劣化规律.结果表明,桩身抗弯刚度折减系数随氯离子侵蚀时间的增加呈现出非线性减小的趋势,如图22所示.钢筋锈胀降低了混凝土管桩的水平承载性能. 图22 抗弯刚度折减系数与服役时间关系曲线[79] 盐湖和盐渍土环境中硫酸根离子通过扩散作用进入混凝土桩基内部,进而与混凝土中水泥水化产物发生物理化学反应,对混凝土桩基造成腐蚀损伤作用.建立混凝土中硫酸根离子扩散-反应模型是盐湖和盐渍土环境中混凝土桩基耐久性研究的前提.然而,硫酸根离子与水泥水化产物之间的物理化学反应非常复杂,影响因素众多,很难定量准确地描述.因而,国内外关于此方面的研究仍处于探索阶段,多数研究通过简化硫酸根离子与水泥水化产物之间的物理化学反应来考虑硫酸根离子的耗散,建立了相应的硫酸盐扩散-反应还散模型,如:左晓宝等[40]和徐惠[42]采用经验公式考虑硫酸根离子的反应耗散,基于Fick第二定律建立了硫酸根离子在混凝土中的非稳态扩散-反应方程,并采用有限差分法求解扩散-反应方程,获得了硫酸根离子在混凝土中的浓度分布规律.焦楚杰等[80]假定硫酸根离子与水泥水化物之间的反应速率为常数,建立了硫酸盐在混凝土构件中的一维、二维及三维非线性非稳态扩散-反应方程,研究了硫酸根离子在混凝土内部的扩散-反应规律. 对于服役于盐湖和盐渍土中的灌注桩而言,其除了受到环境中硫酸盐的外部侵蚀作用外,还同时受到施工过程中混入桩基内部硫酸盐的侵蚀作用[81].为研究在混入灌注桩内部硫酸盐的扩散-反应规律,文献[82-83]将混入混凝土内部硫酸盐腐蚀介质的浓度简化为峰值型分布(图23),并假定硫酸根离子反应耗散速率恒定,根据Fick第二定律建立了随机混入灌注桩内部硫酸盐的扩散-反应模型,探讨了混入硫酸盐的扩散-反应机制.结果表明,由于硫酸盐的反应耗散,其浓度在扩散过程中有所降低,如图24所示. 图23 灌注桩中硫酸盐随机分布简化分析图[82] Fig.23 Schematic representation of the simplification made on the stochastic distribution of sulfate[82] 硫酸盐侵蚀造成混凝土胶结性能降低、保护层剥落、抗压强度衰减,由于单桩的竖向承载主要依靠混凝土的抗压能力,因此,硫酸盐侵蚀环境中桩基的耐久性问题主要表现为竖向承载能力的衰退.目前,国内外对桩基竖向承载特性的研究已经比较完善[84-86],但对硫酸盐侵蚀混凝土桩基竖向承载特性的研究却几乎为空白.基于此,笔者对硫酸盐侵蚀劣化桩基的竖向承载特性进行了初步探讨,文献[87]假定硫酸盐扩散深度范围内混凝土由于侵蚀劣化不承担竖向荷载,考虑桩基腐蚀膨胀引起侧摩阻力的变化,建立了硫酸盐侵蚀桩基承载力的力学解析模型,探讨了硫酸盐侵蚀桩基桩侧承载力和桩端承载力随侵蚀时间的演变规律.结果表明,尽管腐蚀产物引起桩身膨胀对土体形成挤压作用,但因桩身截面劣化,桩侧承载力随时间而减小,桩端承载力则由于有效承载面积的减小而降低,腐蚀桩基的总承载力随腐蚀时间的增加呈降低的趋势. 图24 扩散模型与扩散-反应模型对比[83] Fig.24 Concentration profiles of sulfate diffusion and diffusion-reaction[83] 文献[88]通过损伤因子D描述受硫酸盐侵蚀桩基抗压强度和弹性模量的衰退,分别采用双曲线型和双折线型荷载传递函数模拟受侵蚀桩基桩侧和桩端的荷载传递特性,基于荷载传递法建立了受硫酸盐侵蚀桩基的荷载-传递模型,分析了硫酸盐侵蚀环境下不同腐蚀损伤程度桩基的竖向承载特性.结果表明,相同的荷载下,桩身腐蚀损伤度越大的桩基沉降量越大,如图25所示.对于腐蚀损伤度较大的桩基,由于桩身弹性模量较小、压缩性大,桩身上部周围土体荷载发挥较为充分,当荷载增加到一定程度时,桩身将因强度不足而在桩顶附近发生脆断破坏,如图26所示. 图25 硫酸盐侵蚀环境下单桩桩顶荷载沉降关系[88] Fig.25 Load-settlement relationship of foundation pile under sulfate attack[88] 硫酸盐对混凝土桩基的侵蚀机理十分复杂,影响因素众多,常规的理论解析和数值模拟手段很难真实反映硫酸盐侵蚀混凝土的微观机理和桩基宏观力学特性的劣化规律.然而,试验研究可以考虑硫酸盐浓度、温度、湿度等因素的综合作用,为混凝土桩基微观结构损伤和宏观力学特性退化的研究提供了有效途径. 图26 不同腐蚀损伤度下桩身轴力分布[88] Fig.26 Distribution of axial force of pile at different damage degrees of erosion[88] 借助于试验手段,国内外学者对受硫酸盐侵蚀混凝土的微观机理及宏观力学特性展开了广泛的研究,获得了丰富的研究成果[89-93].然而,目前多数硫酸盐侵蚀试验主要采用全浸泡的方式,其与盐湖和盐碱地等硫酸盐侵蚀环境中桩基所处的侵蚀环境存在较大差别.实际工程中,桩基础地下水位线以上和以下部分的硫酸盐侵蚀机理并不相同:桩基地下水位线以下部分硫酸根离子在浓度梯度的作用下扩散进入桩基内部,进而与混凝土组分发生化学反应生产钙矾石及石膏等膨胀性腐蚀产物,对桩基造成侵蚀破坏作用;桩基础接近地下水位线以上部分侵蚀性溶液主要通过毛细管吸附作用进入混凝土桩身内部,侵蚀性离子除与混凝土组分发生化学反应生产钙矾石及石膏等膨胀性腐蚀产物之外,溶液中盐分由于水分蒸发而逐渐进入过饱和状态,此时盐分将以晶体形式快速析出并填充在混凝土孔隙中对混凝土产生结晶破坏作用. 虽然目前国内外学者对氯离子和硫酸盐侵蚀环境中桩基础的耐久性进行了初步探讨,并取得了一定的研究成果,但由于混凝土桩基所处地下侵蚀环境的复杂性以及影响因素的多样性,混凝土桩基耐久性的研究尚存在许多不足之处,存在以下科学问题有待解决: 1)侵蚀环境中混凝土桩基础的耐久性劣化涉及物理、化学、力学等多重因素的耦合作用,是一个十分复杂的过程,具有自身的特殊性,需要用系统的方法来研究.然而,目前多数研究仅围绕一个或几个因素进行研究,所取得的研究成果也较为离散,其研究成果应用于混凝土桩基耐久性设计还存在一定的差距. 2)混凝土的耐久性劣化时间长,影响因素多,从现有研究来看,多数混凝土耐久性试验通过提高侵蚀氯离子质量分数或电化学加速的方法缩短侵蚀周期,获得相应的劣化规律.然而,高浓度侵蚀离子和电化学加速改变了侵蚀机理,导致试验结果与实际情况不符,无法反映桩基的真实劣化规律. 3)桩基础埋置于土体中,桩-土界面处的离子迁移扩散规律有别于浸泡侵蚀条件下离子的迁移扩散规律,且桩基变形开裂受到土体的约束作用,与溶液浸泡侵蚀条件下的开裂存在一定的差别.然而,目前桩基耐久性研究中很少考虑桩-土相互作用,土体中桩基的耐久性劣化机理和规律尚不明确. 4)目前多数混凝土耐久性研究没有考虑桩身强度变化与混凝土微观结构损伤之间的关系.尽管有些研究利用SEM、XRD等技术对混凝土微观结构的损伤劣化机理进行了定性的解释,但仍缺少定量的模型分析,混凝土桩基宏观强度劣化速率与微观结构损伤程度之间的理论关系尚未建立. 针对当前混凝土桩基耐久性研究中存在的不足之处,对今后桩基耐久性的研究方向提出几点建议: 1)腐蚀环境中混凝土桩基的侵蚀破坏是一个复杂的物理化学过程,是多种因素耦合作用的结果.因此如何考虑多因素的耦合作用,对混凝土桩基的侵蚀破坏机理展开系统研究,建立多因素耦合作用下混凝土桩基耐久性寿命的评判准则与预测模型,是今后研究的重点. 2)混凝土桩基的耐久性劣化是一个长期缓慢的过程,加速侵蚀试验条件与混凝土桩基的实际服役条件存在很大差别.因此有必要对桩基加速侵蚀试验条件与实际侵蚀环境中各物理量之间的相似关系展开研究,使室内加速试验能够较好地联系工程实际,为混凝土桩基耐久性损伤模型的建立提供必要的试验数据支撑. 3)混凝土桩基由于埋置于土体之中,其耐久性劣化机制有别与其它混凝土结构.因此有必要开展土壤中混凝土桩基的耐久性侵蚀试验,对桩-土界面处的离子迁移扩散规律、混凝土膨胀开裂与桩周土体之间的相互作用、受侵蚀桩基桩-土界面的荷载传递特性等科学问题展开深入研究,并基于桩-土相互作用建立受侵蚀混凝土桩基承载特性的计算分析模型. 4)混凝土桩基强度和刚度的退化是其内部微观结构损伤劣化的结果.如何考虑结晶膨胀压力引起的微观裂纹和腐蚀产物胶结性能对混凝土宏观力学特性的影响,结合损伤理论建立混凝土桩基微观损伤-宏观性能劣化的数学物理模型,定量分析侵蚀环境中混凝土桩基长期的损伤劣化规律是今后的重点研究内容. [1] SHI X, XIE N, FORTUNE K, et al. Durability of steel reinforced concrete in chloride environments: An overview[J]. Construction and Building Materials, 2012, 30(5): 125-138. [2] RAHMAN M M, BASSUONI M T. Thaumasite sulfate attack on concrete: mechanisms, influential factors and mitigation[J]. Construction and Building Materials, 2014, 73: 652-662. [3] APOSTOLOPOULOS C, DEMIS S, PAPADAKIS V G, et al. Chloride-induced corrosion of steel reinforcement-Mechanical performance and pit depth analysis[J]. Construction and Building Materials, 2013, 38(2): 139-146. [4] SULEIMAN A R, SOLIMAN A M, NEHDI M L. Effect of surface treatment on durability of concrete exposed to physical sulfate attack[J]. Construction and Building Materials, 2014, 73:674-681. [5] JIANG L, NIU D, YUAN L, et al. Durability of concrete under sulfate attack exposed to freeze-thaw cycles[J]. Cold Regions Science and Technology, 2015, 112: 112-117. [6] 金南国, 徐亦斌, 付传清,等. 荷载、碳化和氯盐侵蚀对混凝土劣化的影响[J]. 硅酸盐学报, 2015, 43(10): 1483-1491. JIN Nanguo, XU Yibin, FU Chuanqing, et al. Influence of carbonation, chloride attack and loading on concrete deterioration[J]. Journal of the Chinese Ceramic Society, 2015, 43(10): 1483-1491. [7] 建筑地基基础设计规范: GB 50007—2011[S]. 北京:中国建筑工业出版社, 2011. Code for design of building foundation: GB 50007—2011[S]. Beijing: China Architecture and Building Press. [8] 港口工程地基规范: JTS 147-1—2010[S]. 北京: 人民交通出版社, 2010. Code for foundation of port engineering: JTS 147-1—2010[S]. Beijing: China Communications Press, 2010. [9] 建筑桩基技术规范: JGJ 94—2008 [S]. 北京: 中国建筑工业出版社, 2008. Technical code for building pile foundation: JGJ 94—2008[S]. Beijing: China Architecture and Building Press, 2008. [10]WONG H S, ZHAO Y X, KARIMI A R, et al. On the penetration of corrosion products from reinforcing steel into concrete due to chloride-induced corrosion[J]. Corrosion Science, 2010, 52(7): 2469-2480. [11]CHEN D, MAHADEVAN S.Chloride-induced reinforcement corrosion and concrete cracking simulation[J]. Cement and Concrete Composites, 2008, 30(3): 227-238. [12]BODDY A, BENTZ E, THOMAS M D A, et al. An overview and sensitivity study of a multi-mechanistic chloride transport model effect of fly ash and slag[J]. Cement and Concrete Research, 1999, 29(29): 827-837. [13]COLLEPARDI M, MARCIALIS A, TURRIZIANI R. Penetration of chloride ions into cement pastes and concretes[J]. Journal of the American Ceramic Society, 1972, 55(10):534-535. [14]LIN S H. Chloride diffusion in porous concrete under conditions of variable temperature[J]. Heat and Mass Transfer, 1993, 28(7): 411-415. [15]BITARAF M, MOHAMMADI S. Analysis of chloride diffusion in concrete structures for prediction of initiation time of corrosion using a new mesh less approach[J]. Construction and Building Materials, 2008, 22(4):546-556. [16]THOMAS M, BAMFORTH P B. Modeling chloride diffusion in concrete: Effect of fly ash and slag[J]. Cement and Concrete Research, 1999, 29(4):487-495. [17]HAN S. Influence of diffusion coefficient on chloride ion penetration of concrete structure[J]. Construction and Building Materials, 2007, 21(2): 370-378. [18]TEGGUER A D, BONNET S, KHELIDJ A. Effect of cracking on chloride diffusion coefficient of concrete[J]. ACI Special Publication, 2012. [19]PAGE C L, TREADAWAY K W J. Aspects of the electrochemistry of steel in concrete[J]. Nature, 1982, 297(5862): 109-115. [20]GLASS G K, BUENFELD N R. Chloride-induced corrosion of steel in concrete[J]. Progress in Structural Engineering and Materials, 2000, 2(4): 448-458. [21]KASSIR M K, GHOSON M. Chloride induced corrosion of reinforced concrete bridge decks[J]. Cement and Concrete Research, 2002, 32(1): 139-143. [22]ARYA C, NEWMAN J B. An assessment of four methods of determining the free chloride content of concrete[J]. Materials and Structures, 1990, 23(5): 319-330. [23]YU H, CHIANG K K, YANG L, et al. Threshold chloride level and characteristics of reinforcement corrosion initiation in simulated concrete pore solutions[J]. Construction and Building Materials, 2012, 26(1): 723-729. [24]翟之阳. 混凝土中临界氯离子质量分数的试验研究[D]. 上海: 上海交通大学, 2008. ZHAI Zhiyang. Experimental research of chloride threshold in concrete[D].Shanghai: Shanghai Jiao Tong University, 2008. [25]梅平, 艾俊哲, 陈武, 等. 二氧化碳对N80钢腐蚀行为的影响研究[J]. 腐蚀与防护, 2004, 25(9): 379-382. MEI Ping, AI Junzhe, CHEN Wu, et al. Effect of CO2on the corrosion of pipeline steel n80[J]. Corrosion and Protection, 2004, 25(9): 379-382. [26]YU B, YANG L F, WU M, et al. Practical model for predicting corrosion rate of steel reinforcement in concrete structures[J]. Construction and Building Materials, 2014, 54: 385-401. [27]HORNBOSTEL K, LARSEN C K, GEIKER M R. Relationship between concrete resistivity and corrosion rate: A literature review[J]. Cement and Concrete Composites, 2013, 39: 60-72. [28]BAZANT Z P. Physical model for steel corrosion in concrete sea structures-theory[J]. Journal of the Structural Division, 1979, 105(6): 1137-1153. [29]刘西拉, 苗澍柯. 混凝土结构中的钢筋腐蚀及其耐久性计算[J]. 土木工程学报, 1990(4): 69-78. LIU Xila, MIAO Shujie.Steel corrosion and the durability calculation of reinforced concrete structures[J]. China Civil Engineering Journal, 1990(4): 69-78. [30]GONZALEZ J A, ANDRADE C, ALONSO C, et al. Comparison of rates of general corrosion and maximum pitting penetration on concrete embedded steel reinforcement[J]. Cement and Concrete Research, 1995, 25(2): 257-264. [31]宋晓冰. 钢筋混凝土结构中的钢筋腐蚀[D]. 北京: 清华大学, 2006. SONG Xiaobing. Corrosion of reinforcement in reinforced concrete structures[D]. Beijing: Tsinghua University, 2006. [32]JAFFER S J, HANSSON C M. Chlorideinduced corrosion products of steel in cracked-concrete subjected to different loading conditions[J]. Cement and Concrete Research, 2009, 39(2):116-125. [33]BHARGAVA K, GHOSH A K, MORI Y, et al. Modeling of time to corrosion induced cover cracking in reinforced concrete structures[J]. Cement and Concrete Research, 2005, 35(11): 2203-2218. [34]BHARGAVA K, GHOSH A K, MORI Y, et al. Model for cover cracking due to rebar corrosion in RC structures[J]. Engineering Structures, 2006, 28(8): 1093-1109. [35]LIU Y, WEYERS R E. Modeling the time to corrosion cracking in chloride contaminated reinforced concrete structures[J]. ACI Materials Journal, 1998, 95(6): 675-681. [36]MAADAWY T E, SOUDKI K. A model for prediction of time from corrosion initiation to corrosion cracking[J]. Cement and Concrete Composites, 2007, 29(3): 168-175. [37]THAULOW N, SAHU S. Mechanism of concrete deterioration due to salt crystallization[J]. Materials Characterization, 2004, 53(2): 123-127. [38]金雁南, 周双喜. 混凝土硫酸盐侵蚀的类型及作用机理[J]. 华东交通大学学报, 2006, 23(5): 4-8. JIN Yannan, ZHOU Shuangxi. Types and mechanism of concrete sulfate attack[J]. Journal of East China Jiaotong University, 2006, 23(5): 4-8. [39]SAMSON E, MARCHAND J, BEAUDOIN J J. Modeling the influence of chemical reactions on the mechanisms of ionic transport in porous materials: An overview[J]. Cement and Concrete Research, 2000, 30(12): 1895-1902. [40]左晓宝, 孙伟. 硫酸盐侵蚀下的混凝土损伤破坏全过程[J]. 硅酸盐学报, 2009, 37(7): 1063-1067. ZUO Xiaobao, SUN Wei. Full process analysis of damage and failure of concrete subjected to external sulfate attack[J]. Journal of the Chinese Ceramic Society, 2009, 37(7): 1063-1067. [41]KUHL D, BANGERT F, MESCHKE G. Coupled chemo-mechanical deterioration of cementitious materials. Part I: Modeling [J]. International Journal of Solids and Structures, 2004, 41: 15-40. [42]徐惠. 硫酸盐腐蚀下混凝土损伤行为研究[D]. 徐州:中国矿业大学, 2012. XU Hui. Research on damage behavior of concrete under sulfate corrosion[D]. Xuzhou: China University of Mining and Technology, 2012. [43]鲍燕林, 陈建康. 硫酸盐侵蚀下混凝土损伤演化的新模型[J]. 宁波大学学报(理工版), 2016(1): 98-102. BAO Yanlin, CHEN Jiankang. A new model of damage evolution in concrete under sulfate attack[J]. Journal of Ningbo University (NSEE), 2016(1): 98-102. [44]姜磊. 硫酸盐侵蚀环境下混凝土劣化规律研究[D]. 西安:西安建筑科技大学, 2014. JIANG Lei. Study on deterioration of concrete under sulfate attack[D]. Xi′an:Xi′an University of Architecture and Technology, 2014. [45]刘毅. 考虑温度影响的PHC管桩海水腐蚀机理与水平承载寿命预测方法研究[D]. 上海:同济大学, 2014. LIU Yi. Seawater corrosion mechanism considering the temperature influence and life prediction of horizontal bearing capacity of PHC pipe pile in marine environment[D]. Shanghai: Tongji University, 2014. [46]李镜培, 岳著文, 邵伟, 等. 海工环境PHC管桩设计寿命计算[J]. 硅酸盐学报, 2014(4): 476-485. LI Jingpei, YUE Zhuwen, SHAO Wei, et al. Calculations of designed lifetime of PHC pipeline in marine environment[J]. Journal of the Chinese Ceramic Society, 2014(4): 476-485. [47]LAU K, SAGUES A A, YAO L, et al. Corrosion performance of concrete cylinder piles[J]. Corrosion, 2005, 63(4): 366-378. [48]HUANG I B, YEN S K. Diffusion in hollow cylinders for some boundary conditions: I. Mathematical treatment[J]. Materials Chemistry and Physics, 2002, 74(3): 289-299. [49]金伟良, 袁迎曙, 卫军, 等. 氯盐环境下混凝土结构耐久性理论与设计方法[M]. 北京: 科学出版社, 2011. JIN Weiliang, YUAN Yingshu, WEI Jun, et al. Durability theory and design method of concrete structures under chloride environment[M]. Beijing, Science Press, 2011. [50]王传坤, 高祥杰, 赵羽习, 等. 混凝土表层氯离子含量峰值分布和对流区深度[J]. 硅酸盐通报, 2010, 29(2): 262-267. WANG Chuankun, GAO Xiangjie, ZHAO Yuxi, et al. Peak value distribution of surface chloride concentration and convection depth of concrete[J]. Journal of the Chinese Ceramic Society, 2010, 29(2): 262-267. [51]岳著文, 李镜培, 杨博. 考虑对流条件下氯离子在混凝土中的输运计算[J]. 同济大学学报(自然科学版), 2015, 43(1): 60-66, 81. YUE Zhuwen, LI Jingpei, YANG Bo. Calculation of chloride ions transportation in concrete considering convection[J]. Journal of Tongji University (Natural Science), 2015, 43(1): 60-66, 81. [52]BENTZ D P, GARBOCZI E J, LU Y, et al. Modeling of the influence of transverse cracking on chloride penetration into concrete[J]. Cement and Concrete Composites, 2013, 38: 65-74. [53]POURSAEE A, HANSSON C M. The influence of longitudinal cracks on the corrosion protection afforded reinforcing steel in high performance concrete[J]. Cement and Concrete Research, 2008, 38(89): 1098-1105. [54]SHAO W, LI J P. Service life prediction of cracked RC pipe piles exposed to marine environments[J]. Construction and Building Materials, 2014, 64: 301-307. [55]LI J P, SHAO W. The effect of chloride binding on the predicted service life of RC pipe piles exposed to marine environments[J]. Ocean Engineering, 2014, 88: 55-62. [56]THOMAS M D, BAMFORTH P. Modeling chloride diffusion in concrete: effect of fly ash and slag[J]. Cement and Concrete Research, 1999, 29(4): 487-495. [57]MURALIDHARAN S, VEDALAKSHMI R, SARASWATHI V, et al. Studies on the aspects of chloride ion determination in different types of concrete under macro-cell corrosion conditions[J]. Building and Environment, 2005, 40(9): 1275-1281. [58]李林, 丁士君, 李镜培,等. 不同环境条件下混凝土构件氯离子侵蚀试验[J]. 哈尔滨工业大学学报, 2016, 48(12): 28-33. LI Lin, DING Shijun, LI Jingpei. Chloride ion erosion experiment of concrete members under different environmental conditions[J]. Journal of Harbin Institute of Technology, 2016, 48(12): 28-33. [59]FRIEDMANN H, AMIRI O, AITMOKHTAR A, et al. A direct method for determining chloride diffusion coefficient by using migration test[J]. Cement and Concrete Research, 2004, 34(11): 1967-1973. [60]JA NG S Y, KIM B S, OH B H, et al. Effect of crack width on chloride diffusion coefficients of concrete by steady-state migration tests[J]. Cement and Concrete Research, 2011, 41(1): 9-19. [61]ISMAIL M, TOUMI A, FRANCOIS R, et al. Effect of crack opening on the local diffusion of chloride in inert materials[J]. Cement and Concrete Research, 2004, 34(4): 711-716. [62]ISMAIL M, TOUMI A, FRANCOIS R, et al. Effect of crack opening on the local diffusion of chloride in cracked mortar samples[J]. Cement and Concrete Research, 2008, 38(8): 1106-1111. [63]岳著文, 李镜培, 邵伟. PHC管桩劈裂试验裂缝开展特征[J]. 哈尔滨工业大学学报, 2014, 46(10): 81-86. YUE Zhuwen, LI Jingpei, SHAO Wei. Crack development characteristic of PHC pipe pile in splitting test[J]. Journal of Harbin Institute of Technology, 2014, 46(10): 81-86. [64]YUE Z W, LI J P, SHAO W, et al. Effect of crack opening and recovery on chloride penetration into RC hollow piles[J]. Materials and Structures. 2016, 49(8): 3217-3226. [65]YUN L, CHOI M S, YI S T, et al. Experimental study on the convective heat transfer coefficient of early age concrete[J]. Cement and Concrete Composites, 2009, 31(1): 60-71. [66]HONG K, HOOTON R D. Effects of cyclic chloride exposure on penetration of concrete cover[J]. Cement and Concrete Research, 1999, 29(9): 1379-1386. [67]金伟良, 金立兵, 延永东, 等. 海水干湿交替区氯离子对混凝土侵入作用的现场检测和分析[J]. 水利学报, 2009(3): 364-371. JIN Weiliang, JIN Libing, YAN Yongdong, et al. Field inspection on chloride ion intrusion effect of seawater in dry-wet cycling zone of concrete structures[J]. Journal of Hydraulic Engineering, 2009(3): 364-371. [68]岳著文. 海工环境PHC管桩氯离子扩散机理及水平抗力损伤试验研究[D]. 上海:同济大学, 2016. YUE Zhuwen. Study on the chloride transmission mechanism in PHC pipe piles and the chloride erosion test considering centrifugal effect[D]. Shanghai: Tongji University, 2016. [69]KASSIR M K, GHOSN M. Chloride induced corrosion of reinforced concrete bridge decks[J]. Cement and Concrete Research, 2002, 32(1): 139-143. [70]ROSTAM S. Service life design the European approach[J]. Concrete International, 1993, 15(7): 24-32. [71]DHIR R K, JONES M R, AHMEDHE H E, et al. Concrete durability: estimation of chloride concentration during design life[J]. Magazine of Concrete Research, 2015, 43(154): 37-44. [72]林刚, 向志海, 刘应华. 钢筋混凝土保护层锈胀开裂时间预测模型[J]. 清华大学学报(自然科学版), 2010(7): 1125-1129. LIN Gang, XIANG Zhihai, LIU Yinghua. Modeling of time to corrosion cracking in reinforced concrete structures[J]. Journal of Tsinghua University (Science and Technology), 2010 (7): 1125-1129. [73]李镜培, 李鹤. 海洋环境下混凝土方桩使用寿命预测模型[J]. 同济大学学报(自然科学版), 2016, 44(9): 1371-1376. LI Jingpei, LI He. Service life prediction model of concrete square piles in marine environment[J]. Journal of Tongji University (Natural Science), 2016, 44(9): 1371-1376. [74]邵伟, 李镜培, 岳著文. 氯离子侵蚀混凝土管桩寿命预测理论模型[J]. 硅酸盐学报, 2013, 41(5): 575-581. SHAO Wei, LI Jingpei, YUE Zhuwen. Service life prediction of concrete pipe pile due to chloride ion corrosion by modeling[J]. Journal of The Chinese Ceramic Society, 2013, 41(5): 575-581. [75]SHAO W, LI J P, LIU Y. Influence of exposure temperature on chloride diffusion into RC pipe piles exposed to atmospheric corrosion[J]. Journal of Materials in Civil Engineering, 2016, 28(5): 04016002. [76]岳著文, 李镜培, 李林, 等. 海工环境下预应力高强混凝土管桩使用寿命计算[J]. 上海交通大学学报, 2016, 50(3): 370-376. YUE Zhuwen, LI Jingpei, LI Lin, et al. Service life prediction of pre-stress high concrete pipe piles in marine environment[J]. Journal of Shanghai Jiao Tong University, 2016, 50(3): 370-376. [77]王凤池, 高寰, 冯旭宁,等. 酸性土腐蚀对钢桩基础承载性能的影响[J]. 岩土工程学报, 2017, 39(3): 408-416. WANG Fengchi, GAO Huan, FENG Xuning, et al. Effects of corrosion on bearing capacity of steel pile foundation in acidic soil[J]. Chinese Journal of Geotechnical Engineering, 2017, 39(3): 408-416. [78]李镜培, 刘毅, 周韵鸿. 海工环境中PHC管桩水平承载寿命预测[J]. 土木工程学报, 2013(12): 109-117. LI Jingpei, LIU Yi, ZHOU Yunhong. Service life prediction of horizontal bearing capacity of PHC pipe pile in marine environment[J]. China Civil Engineering Journal, 2013(12): 109-117. [79]邵伟, 李镜培, 陈海兵, 等. 锈蚀损伤混凝土管桩水平承载性状时变分析[J]. 哈尔滨工业大学学报, 2015, 47(6): 77-81. SHAO Wei, LI Jingpei, CHEN Haibing, et al. Time dependent behavior analysis of laterally loaded corrosion damaged RC pipe piles[J]. Journal of Harbin Institution of Technology, 2015, 47(6): 77-81. [80]焦楚杰, 魏晓峰, 钟海明,等. 硫酸盐侵蚀混凝土的理论模型与数值仿真[J]. 广州大学学报(自然科学版), 2013, 12(4): 38-42. JIAO Chujie, WEI Xiaofeng, ZHONG Haiming, et al. Theory model and numerical simulation of the process of sulfate eroding concrete[J]. Journal of Guangzhou University (Natural Science Edition), 2013, 12(4): 38-42. [81]李镜培, 赵高文, 李林. 夹泥引起的混凝土内部SO42-扩散特性及破坏模式研究与分析[J]. 混凝土, 2017(3): 1-6. LI Jingpei, ZHAO Gaowen, LI Lin. Study on failure m ode and diffusion manner of SO42-within concrete caused by infiltrated mud[J]. Concrete. 2017(3): 1-6. [82]姚明博, 李镜培. 混凝土灌注桩中混含硫酸盐的时变分布规律[J]. 土木建筑与环境工程, 2015(5): 95-100. YAO Mingbo, LI Jingpei. Theoretical analysis of the time varying distribution behaviour of bored pile internal mixed sulfate[J]. Journal of Civil, Architectural and Environmental Engineering, 2015, 37(5): 95-100. [83]LI J P, YAO M B, SHAO W. Diffusion-reaction model of stochastically mixed sulfate in cast-in-situ piles[J]. Construction and Building Materials, 2016, 115:662-668. [84]LI L, LI J P, SUN D A, GONG W B. Analysis of time-dependent bearing capacity of a driven pile in clayey soils by total stress method[J]. International Journal of Geomechanics, 2017, 17(7): 04016156. [85]RANDOLPH M F. Science and empiricism in pile foundation design[J]. Géotechnique 2003, 53(10): 847-875. [86]ZHANG Q Q, LI L P, CHEN Y J. Analysis of compression pile response using a softening model, a hyperbolic model of skin friction, and a bilinear model of end resistance[J]. Journal of Engineering Mechanics, 2013, 140(1): 102-111. [87]李镜培, 赵高文, 李林, 等. 硫酸盐渍土中灌注桩竖向承载力演变规律[J]. 哈尔滨工业大学学报, 2017, 49(6): 84-89. LI Jingpei, ZHAO Gaowen, LI Lin, et al. Bored piles′ vertical bearing strength evolution in sulfate saline soil[J]. Journal of Harbin Institution of Technology, 2017, 49(6): 84-89. [88]李镜培, 李险峰, 李林, 等. 硫酸盐侵蚀损伤劣化基桩竖向承载特性[J]. 上海交通大学学报, 2016, 50(11): 1761-1766. LI Jingpei, LI Xianfeng, LI Lin, et al. Axial bearing behavior of deteriorated foundation pile under sulfate attack[J]. Journal of Shanghai Jiao Tong University, 2016, 50(11): 1761-1766. [89]IDIART A E, LOPEZ C M, CAROL I. Chemo-mechanical analysis of concrete cracking and degradation due to external sulfate attack: a meso-scale model[J]. Cement and Concrete Composites, 2011, 33(3): 411-423. [90]ZHANG M, CHEN J, LV Y, et al. Study on the expansion of concrete under attack of sulfate and sulfate-chloride ions[J]. Construction and Building Materials, 2013, 39: 26-32. [91]FATIMA T, MUNTEAN A. Sulfate attack in sewer pipes: derivation of a concrete corrosion model via two-scale convergence[J]. Nonlinear Analysis: Real World Applications, 2014, 15: 326-344. [92]LORENTE S, YSSORCHECUAYNES M P, AUGER J. Sulfate transfer through concrete: migration and diffusion results[J]. Cement and Concrete Composites, 2011, 33(7): 735-741. [93]GIRARDI F, VAONA W, MAGGIO R D.Resistance of different types of concretes to cyclic sulfuric acid and sodium sulfate attack[J]. Cement and Concrete Composites, 2010, 32(8): 595-602. (编辑赵丽莹) Advancesinconcretepiledurabilityincorrosiveenvironment LI Jingpei1,2, LI Lin1,2, CHEN Haohua1,2, SHAO Wei1,2, YUE Zhuwen1,2 (1.Key Laboratory of Geotechnical and Underground Engineering(Tongji University), Ministry of Education, Shanghai 200092, China;2.Department of Geotechnical Engineering, Tongji University, Shanghai 200092, China.) The durability of underground concrete structures in corrosive environments is one of the hottest issues. The current research works on the durability of underground concrete structures in marine and offshore chlorine salt erosion environment and saline lake and inland saline sulfate environment were summarized based on concrete corrosion mechanism, erosive ion diffusion mechanism, rebar corrosion mechanism, concrete strength and stiffness damage and other aspects, respectively, and the damage characteristics and degradation mechanisms of underground concrete structures under chloride and sulfate corrosion environment were discussed. Considering the production technology of the PHC pipe pile and the bored pile, the deterioration mechanism of horizontally loaded PHC pipe pile in marine environment and vertically loaded bored pile in saline soil environment were discussed, respectively. The degradation laws of their load-bearing characteristic were investigated by considering the loading mechanism of bored piles and PHC pipe piles, and the methods for predicting the service life of horizontally loaded PHC pipe pile in marine environment and vertically loaded bored pile in saline soil environment were proposed. Finally, based on the current study, the further research ideas and directions were proposed to provide references for the durability research of reinforced concrete pile in corrosive environment and complicated stress conditions, and as well as the formulation of relevant standards. corrosive environments; reinforced concrete; pile foundation; chloride ion; sulfate; bearing performance 10.11918/j.issn.0367-6234.201708027 TU473 A 0367-6234(2017)12-0001-15 2017-08-08 国家自然科学基金(51178341,41772290) 李镜培(1963—),男,教授,博士生导师 李 林,lilin_sanmao@163.com

3.3 PHC管桩耐久性试验

3.4 PHC管桩耐久性寿命预测

3.5 受侵蚀PHC管桩水平承载特性

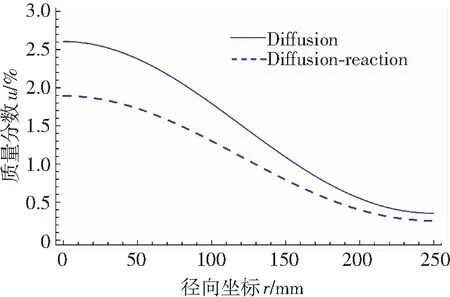

4 硫酸盐侵蚀环境中桩基耐久性

4.1 硫酸盐扩散特性

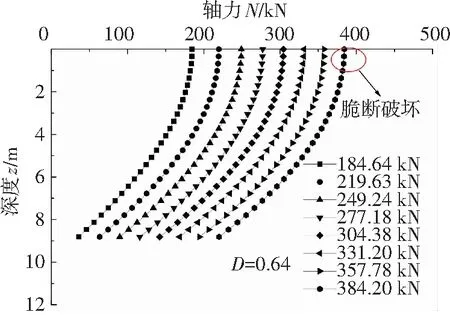

4.2 硫酸盐侵蚀基桩竖向承载特性

4.3 硫酸盐侵蚀基桩试验

5 结 论

5.1 存在问题

5.1 研究展望