激光器阵列调节装置及其控制系统设计

徐鹏涛,刘阳,贾振元,樊超楠,刘巍

激光器阵列调节装置及其控制系统设计

徐鹏涛,刘阳,贾振元,樊超楠,刘巍

针对基于视觉测量中激光器阵列辅助靶标投射模式切换及光条位置调节稳定性差、效率低,无法满足实际测量需求的问题,分析视觉测量中不同阶段对激光辅助靶标的投射及调节需求,同时考虑设备紧凑性、实用性及可靠性,设计加工1套激光器阵列调节装置,利用工作站及NI计数器驱动多台步进电机实现激光器独立及协调控制,最后根据调控需求及硬件装置基于LabVIEW开发相应的控制系统。研究结果表明:该装置及系统工作稳定,具有良好的调控效率和鲁棒性,实现了激光器阵列辅助靶标的高效自动化调节,为提高视觉测量效率奠定了良好的基础。

激光器阵列;辅助靶标;LabVIEW;调节装置;控制系统

随着我国装备制造业的高速发展,对核电半速转子、加氢反应器等高端装备关键零部件的加工精度和加工效率的要求日益严格,上述零部件具有较高的机械、物理性能,故通常采用锻造工艺进行毛坯制造,因此,实现此类零部件关键几何参数的快速测量是满足高效、高精度加工需求的重要保障。而基于视觉的检测技术因其可实现非接触、高精度在线检测的优势而得到广泛应用[1−3]。锻造现场存在被测物温度高、辐射强、背景及噪声干扰严重的问题。因此,直接拍摄高温锻件无法获得有效的特征信息。而激光不仅亮度高,而且单色性和方向性极好,具有良好的特征信息提取精度及鲁棒性,将激光光条投射于待测物表面可以显著增强特征信息,提高测量可靠性。而在视觉测量的不同阶段,需要利用多台线激光器在待测物表面相应地投射出不同的光条形式,此外,锻造加工对温度要求较高,各工序衔接十分紧凑。目前,实际测量中仍采用人工手动调整的方式实现光条投射形式的变换,不仅操作繁琐,而且调节效率低,无法适应锻造现场实时测量的要求。鉴于在锻造现场热态锻件几何参数测量实时性要求较高,需要在很短的时间内协同完成激光器投射模型调整,视觉系统图像同步采集及处理等一系列工作才能及时完成,实现锻件几何参数的快速测量。因此,急需要设计一种能够快速、准确切换光条投射模式、调整光条投射位置的激光器阵列调整装置,实现激光器阵列的高效自动化调节。同时,为了保证每根光条都能够同时实现协同及独立调节,需要利用多台电机对各台激光器进行分别控制。针对多电机的协同控制,许多研究者基于不同设备提出了不同的控制方法。ZENG等[4−6]利用FPGA芯片搭建了多电机驱动控制系统,用于提高工业操作性和经济效率,该方法具有良好的适应性,通过丰富的触发器和引脚可以方便地进行扩展,但是编程相对复杂。LI等[7−10]基于 PLC 设计了多电机控制系统,利用模糊PID等方法实现多电机协同控制,该方法抗干扰能力强,控制方便,但是由于PLC本身脉冲输出口较少,若要对许多电机进行同步控制则需要配置多台 PLC或者添加扩展模块,导致体积增大,使用不便。丁冲等[11]利用单片机C8051F020搭建了多电机控制平台,实现了对4台电机的协同控制,该方法所用电路简单,成本较低,但是编程复杂,稳定性相对较低。孙玉胜等[12−13]基于DSP和CAN总线实现了多电机的协调控制,该方法灵活性好,可靠性高,但是编程复杂,研发周期长。CHEN等[14−16]基于神经网络实现了多电机的同步控制,该方法自适应性强,控制精度高,具有较强的信息交换能力,实时性较好,但是程序复杂,开发困难。为了保证测量效率,综合考虑以上方法的优、缺点,本文作者基于 LabVIEW 软件开发多电机控制系统,采用图形化编程语言,直观方便,同时利用 NI硬件实现多电机的灵活控制,抗干扰能力强,结构紧凑,扩展方便。针对以上问题,本文作者设计了一种激光器阵列协同调节的装置,根据激光器阵列的控制要求阐述调节控制系统的整体方案,并分别详述该调节控制系统的装置设计以及基于 LabVIEW 软件开发的相应的控制系统,最后进行激光器阵列协同调控实验。

1 激光器阵列调控要求与总体方案

1.1 调控要求

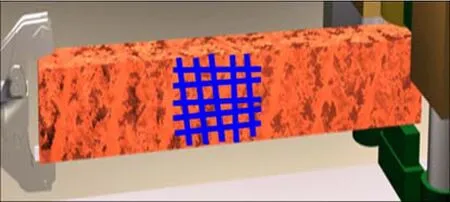

以10台线激光器的调节控制为例,由于测量现场锻造工序衔接紧凑,工件尺寸不定,随着被测物体积或测量距离的改变,需要针对实际需求在2 s内实现激光器阵列的调节,主要包括不同测量阶段光条投射模式的切换,以及在工件或测量位置改变时对各个光条位置的独立或协同调节。光条投射模式的切换指在对多组双目立体视觉系统获取的测量数据进行拼接时,需要在被测物表面投射出任意角度交叉的网格[17],如图1所示。而在对被测物的宽度和高度进行精确测量时,则需要在被测物表面投射出近似水平及竖直的多根平行光条。光条位置的调节主要指根据被测物体积及测量距离快速地实现各光条之间间距均匀增大或减小、各光条位置整体同步偏移、部分光条独立控制以实现非均匀分布等功能。同时考虑装置可靠性和适应性,要求系统在每次调节完成后能够自锁以保证成像质量,并能够根据需求快速调整执行速度。最后,为了测量系统的轻量化和设备的安全,在不致干涉的前提下应尽可能使装置紧凑,同时保证装置安全可靠。

图1 交叉网格光条示意图Fig. 1 Schematic diagram of crossed-grid stripe

1.2 总体方案

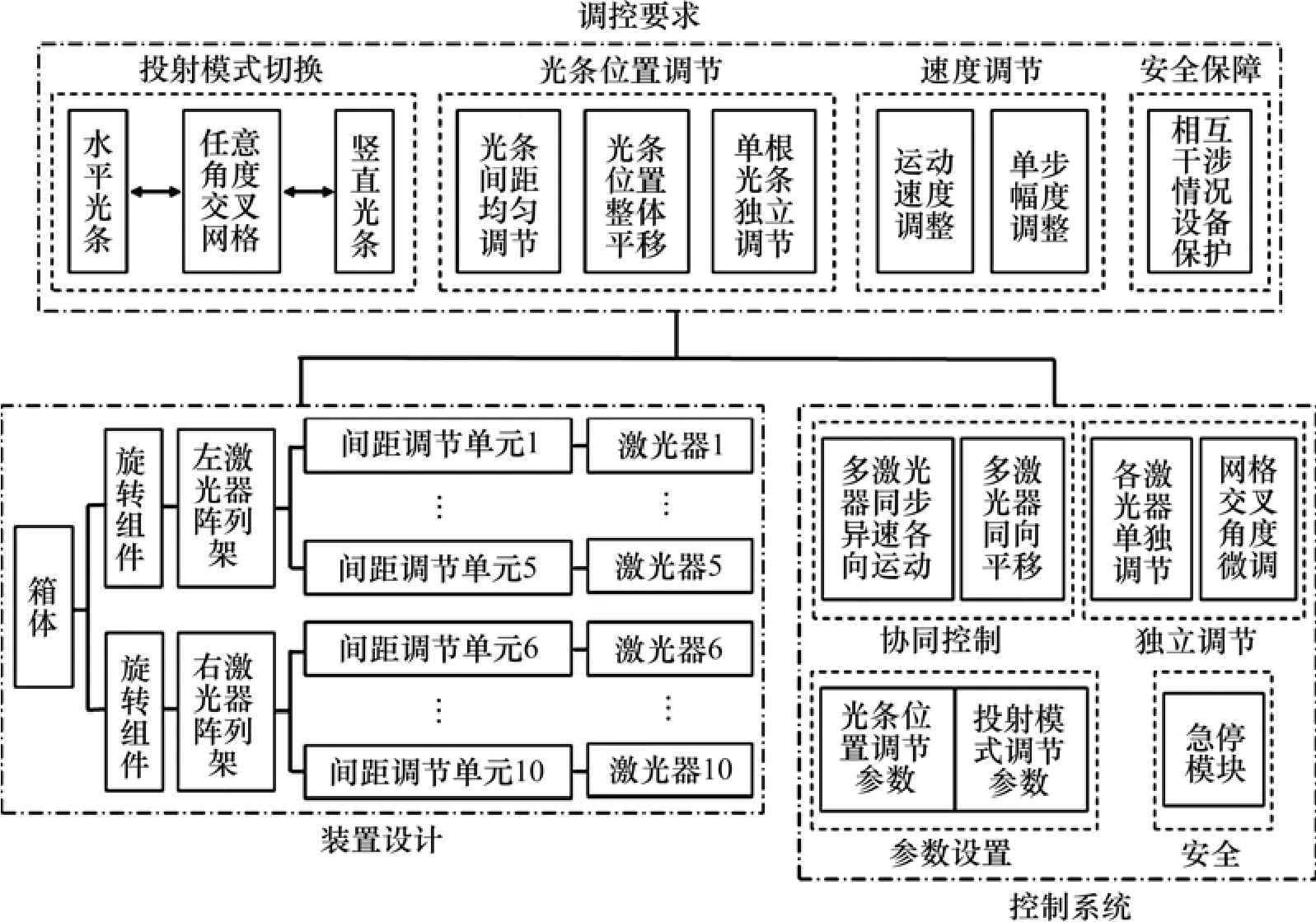

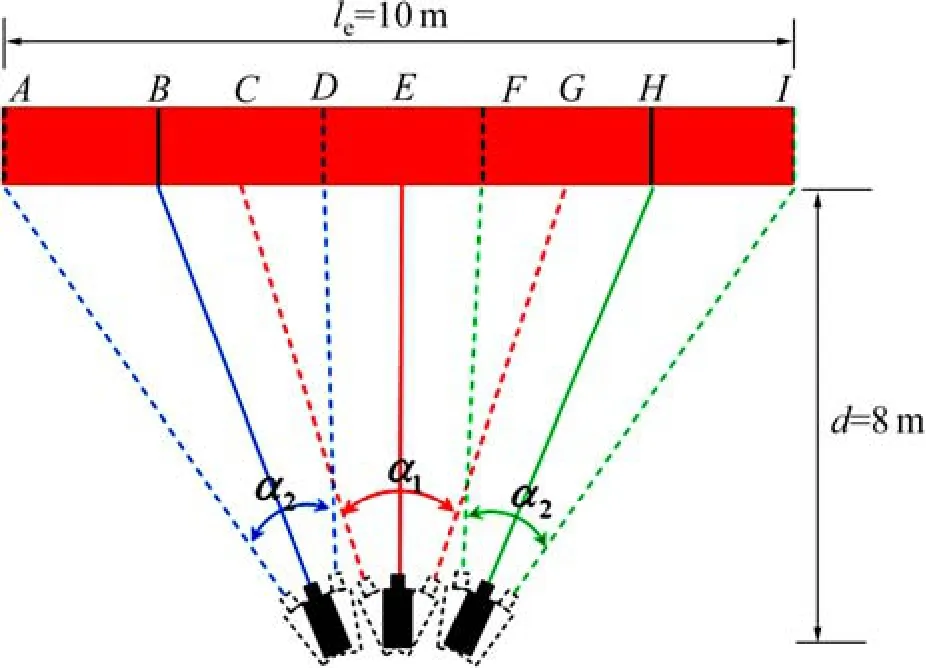

针对以上调控需求,总体设计方案如图2所示。同时考虑光条投射模式切换需求及装置紧凑性,将10台激光器分为2组分别固定于2个激光器阵列架上,通过控制2个激光器阵列架交叉旋转,即可实现水平、竖直以及任意角度交叉网格的投射模式的快速准确切换。为满足光条独立调节的需求,在每个激光器阵列架上固定5套间距调节单元,分别控制5台激光器,实现每根光条的独立调节。整个装置利用2台电机控制2个激光器阵列架旋转实现投射模式切换,以及10台电机分别对应控制 10套间距调节单元实现光条位置的调节。

图2 总体设计方案Fig. 2 Total design scheme

基于以上控制需求及相应装置设计方案,控制系统需要实现激光器阵列的协同控制、独立调节、参数设置及安全保护4部分功能。对应人机交互界面主要分为4个模块,即协同控制模块、独立调节模块、参数设置模块和安全保护模块。协同控制模块主要实现多电机的联合调节,控制2个阵列架在常用的水平光条、竖直光条及交叉网格3种投射模式间快速、稳定地进行切换,同时控制阵列架内部电机调节各台激光器,实现投射光条间距的增大与缩小以及光条位置的整体平移。独立调节模块主要在对光条位置及投射模式有特殊需求时,针对单个电机进行微调,使其可以投射出任意倾斜角度的光条,以及实现光条位置的非均匀分布。参数设置模块主要对12台电机的控制参数进行设置,调整各电机的旋转速度及单次旋转的角度,以与锻造现场的加工节奏相匹配。安全保护模块内嵌于其他模块中,用于在出现相互干涉情况之时快速切断所有信号,使设备稳定在当前位置,避免意外的发生。

2 激光器阵列调节装置

为了使调节后的光条稳定,保证成像质量,间距调节单元利用梯形丝杠传动来实现机械自锁,其机构示意如图3所示,电机的旋转运动由丝杠转化为螺母的平移运动,再通过滚轮的作用推动激光器围绕固定铰支俯仰,从而改变光条投射的位置。

图3 间距调节单元机构示意图Fig. 3 Schematic diagram of distance adjustment unit

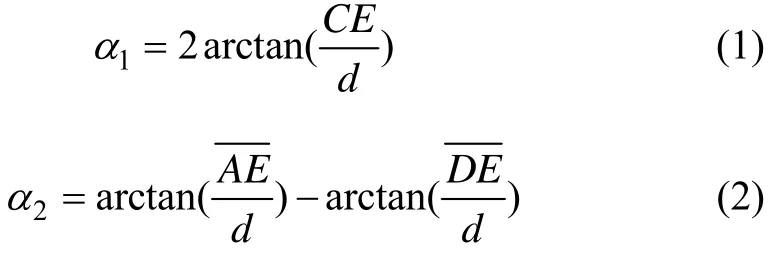

在对锻件进行视觉测量时,极限情况下要求至少3根光条在距离被测物8 m时光条移动范围能够覆盖10 m长的锻件。显然,若使每台激光器都能全范围调节覆盖,则激光器俯仰角较大,必然要求丝杠具有足够长的调节范围,这将直接导致装置体积增大;同时,各台激光器之间投射范围大面积重合,激光器有效利用率降低。兼顾调节范围和装置体积,本文以3台激光器实现全范围覆盖进行设计,每台激光器扫描范围为4 m,为进一步减小体积,2端激光器预设一定角度安装,如图4所示。由于3台激光器相距较近,其间距与投射光条间距相比可以忽略不计,因此,计算时假设3台激光器重合在一起,则有:

式中:测量距离 d=8 m;有效视场宽度 le=10 m;AB = BD=CE=EG=FH=HI=2 m;AE = EI=5 m;左侧和右侧激光器角度调节范围α1≈25◦,中间激光器角度调节范围α2≈28◦,为便于模块化加工装配,所有激光器的俯仰角度均设为28◦。安装时中间激光器保持竖直,2端激光器分别预设偏转角 α2/ 2 = 1 4◦。

图4 激光器俯仰角度分析图Fig. 4 Analysis diagram of laser pitch angle

为了保证光条位置调节精度,对光条控制精度进行核算。丝杠转动角度为θ,激光器转轴与丝杠距离为m,激光器俯仰角度为α,丝杠导程为L,由于激光器旋转角度不大,在精度允许的范围内,近似认为滚轮上、下移动的距离等于激光器底座与滚轮接触位置所转过的弧长,由此可得

式中:导程L=2 mm;距离m=63 mm。因此,由式(3)可求得,在保证平稳控制的前提下,丝杠每转动1°,激光器俯仰角为0.005°,满足调节精度要求。

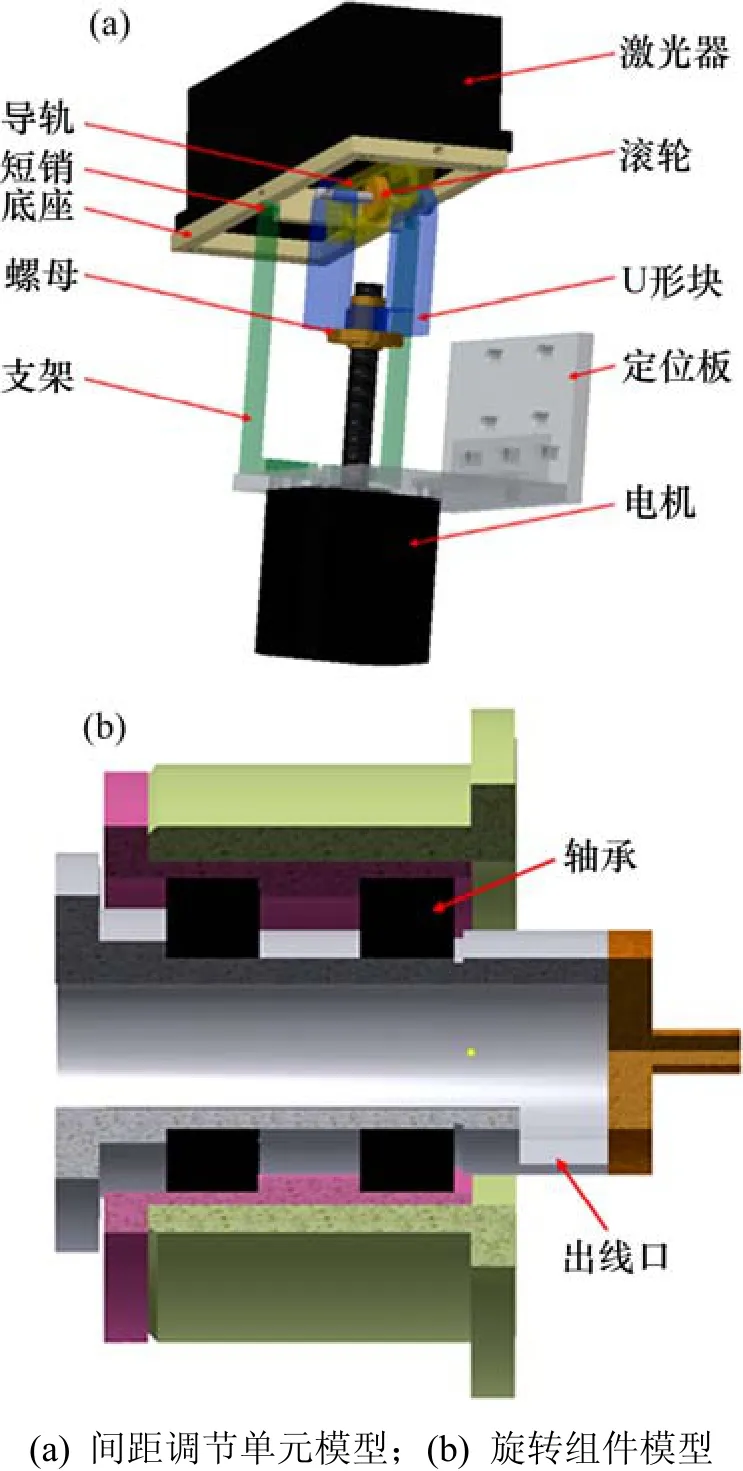

根据以上传动方案及计算结果,设计间距调节单元的模型如图 5(a)所示。定位板将其固定于激光器阵列架上,2个支架下端固定于定位板上,上端与激光器底座铰接,激光器和底座可以绕短销旋转。电机固定于定位板上,工作时,电机丝杠驱动螺母和U形块上、下移动,促使滚轮沿导轨滚动,同时推动激光器底座和激光器围绕短销旋转,从而控制激光器俯仰,实现对投射光条位置的精确高效调节。

图5 部分单元模型Fig. 5 Model of some units

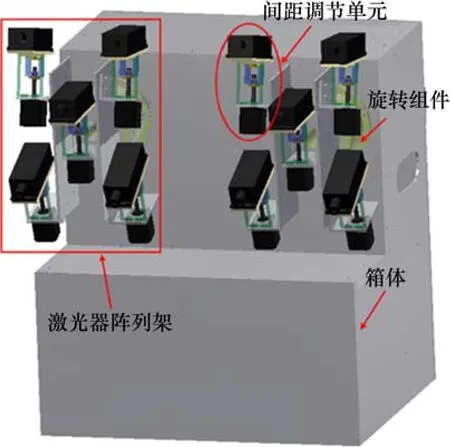

基于总体布局方式,将10台激光器分为2组固定于2个激光器阵列架上,并通过旋转组件与箱体连接,电机驱动旋转组件带动激光器阵列架转动即可实现光条投射模式的快速切换。旋转组件主要利用1组深沟球轴承来实现功能,同时为了方便激光器和电机电源线通过,将旋转组件中心设置为空心结构,并在端部设置出线口,如图5(b)所示。

最终激光阵列调节装置三维模型如图6所示。该装置主要由箱体、2套旋转组件和2个激光器阵列架组成,为节省空间,相关电气控制设备存放于箱体内。2个激光器阵列架上各安装5套间距调节单元,对应控制10台激光器,通过交叉旋转激光器阵列架可以实现光条投射模式的快速、准确切换。

图6 激光器阵列调节装置三维模型Fig. 6 3D model of laser array adjustment device

3 控制系统

由于步进电机具有良好的控制特性,无电刷,可靠性较高,同时在无信号时能够保持稳定,因此,本系统选用步进电机。对12台步进电机进行协同控制,利用上述装置实现激光器阵列的自动化调节。基于LabVIEW 编程平台针对多电机的协同调节装置开发相应的控制系统,主要分为硬件部分和软件部分。

3.1 硬件部分

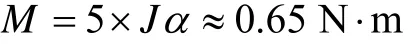

装置中一共有12台步进电机,其中2台用于控制2个激光器阵列架旋转,实现光条投射模式的快速切换;10台步进电机用于控制10套间距调节单元,实现光条投射位置的灵活调节。为保证电机能够稳定驱动装置运行,分别根据驱动力矩和转动定律对步进电机进行选型,首先按所需驱动力矩计算,根据模型仿真结果,激光器阵列架的质量 5 kgm≈ ,转动惯量J≈0.05 kg·m2,激光器阵列架重心与其旋转中心的距离l约为 3.4 mm,考虑到实际的加工组装误差及摩擦问题,另外由于阵列架本身体积较大,转动惯量很大,为保证电机能够平稳启停,由经验选择安全系数为5,求得所需转矩M为

在测量过程中,由于要求光条调节时间在2 s以内,因此,设计模式切换时间为 1 s,则平均转速为,按最常用的步进电机加速时间为0.3 s计算,电机加速度α=2.6 rad/s2,则按转动定律计算,所需转矩为

综上,所需电机转矩为不小于0.85 N·m,选择电机型号为57HS09。由于间距调节单元所需力矩很小,主要考虑经济性,选择最常用的42型步进电机,其型号为42BYGH33,电机技术参数如表1所示。

表1 电机技术参数Table 1 Technical parameters of motor

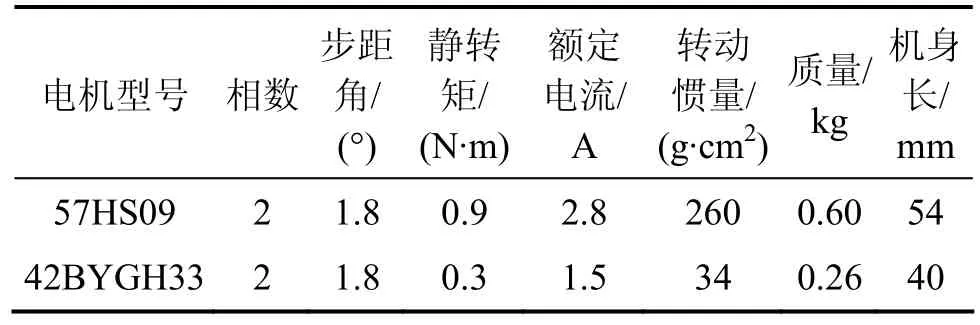

控制系统利用工作站来控制 NI的计数器产生脉冲从而驱动步进电机旋转。硬件部分主要包括工作站、通信板卡(PXIe−8381)、PXI Express机箱、计数器(PXIe−6612和PXIe−6341)、驱动器、步进电机及阵列装置,其连接方式如图7所示。

图7 控制系统硬件组成图Fig. 7 Hardware constitutional diagram of control system

工作站与NI系统之间基于PXI行业标准进行通讯,利用通信板卡 PXIe−8381完成工作站与 PXI Express机箱之间的信号交换,PXI Express机箱将接到的控制信号传输至计数器 PXIe−6612和PXIe−6341,PXIe−6612和 PXIe−6341分别有 8 个和 4个32位计数器,可以实现12路脉冲输出,完成对12台步进电机的独立及协同控制。驱动器由辅助电源提供24 V直流电压,用来实现脉冲分配、信号放大及安全保护等功能,将接收到的脉冲及方向信息处理后驱动步进电机旋转,最后带动激光器阵列装置实现3种投射模式的切换及光条位置的调节。

3.2 软件部分

首先,系统需要实现激光器阵列架及各光条位置的独立调节,其次,为适应锻造现场高效调节的要求,还需要对多台激光器进行协同控制。随着被测物体积的改变,调整投射光条之间间距整体均匀增大或减小;当被测物位置变化较大时,控制投射光条同时同向快速平移,实现锻件的追踪;为提高适应性,兼顾调节精度和速度,要求系统能够对步进电机的速度进行快速地设置。

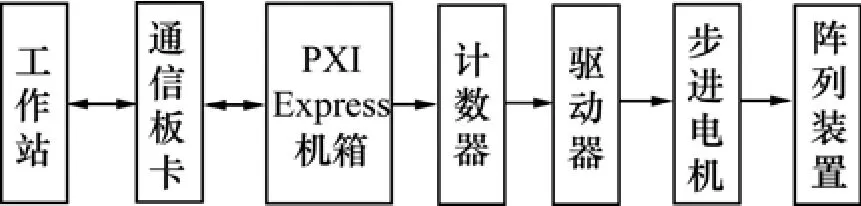

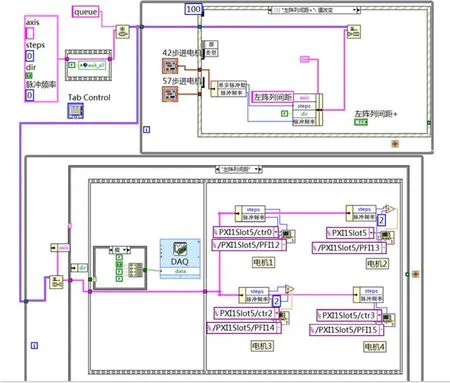

针对总体方案中所需要实现的功能,本文作者主要基于 LabVIEW 中的事件结构、循环结构、顺序结构、队列结构及人机界面等来完成控制系统的设计。在程序入口设置全局变量,通过控制该变量的通断实现控制系统的急停,保障设备安全,利用布尔结构来完成控制信号的选择与输入,并通过簇文件来整合控制信号中所包含的不同类型的元素,实现脉冲和方向的同步协调控制以及不同电机的控制参数设置;利用队列结构来实现多个控制信号或多种控制元素的有序传递执行,避免竞争或冲突;通过数组结构来实现多个电机协同控制时方向信号的正确传递,并通过DAQ助手完成多个电机旋转方向的同步控制;利用循环结构来反复接收和清空控制信号,保证系统的连续稳定运行;通过事件结构来实现输入信号以及对应输出信息的查找、判断,保证输入信号与处理后输出控制信息的正确匹配,且该结构默认的Timeout事件可以有效避免程序“空转”,提高CPU的效率;顺序结构用来保证速度、角度和方向信息有序传送,保证电机的协调运行。利用包含DAQmx虚拟通道的子vi来控制对应接线端口发射脉冲,驱动电机运转;最后,通过人机界面将各程序结构融合在一起,完成控制信号的交互。图8所示为控制系统程序执行的流程,图9所示为控制系统部分程序,其实现的功能是协同控制装置左阵列架4台步进电机。

4 实验

根据视觉测量中对激光器阵列投射模式快速切换及光条间距高效调节的需求,针对以上装置及控制系统在实验室环境下进行验证。实验装置如图10所示,主要包括1台工作站,1个PXI Express机箱及相关通信系统、激光器阵列调节装置等,针对激光器阵列调控装置的投射光条覆盖范围、模式调节时间、间距调节时间、平移调节时间及速度调节功能进行测试。

图8 控制系统流程图Fig. 8 Flow chart of control system software implementation

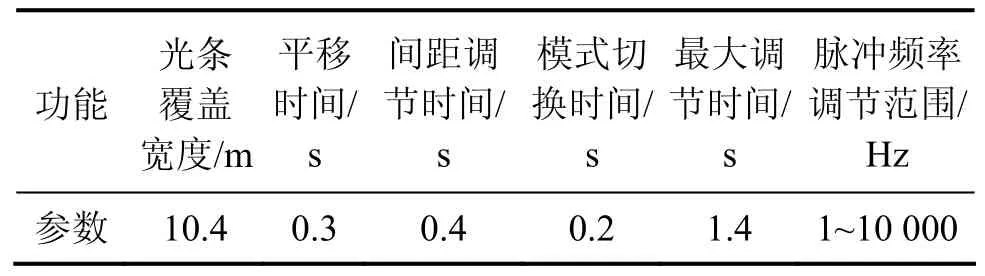

经测试,脉冲频率在10 000 Hz以内均可正常稳定工作,系统具有较大的速度调节范围,满足使用需求。此外,在较常用的脉冲频率为1 000 Hz的情况下对各功能进行多次测试,本装置及系统各项功能参数如表2所示。其中,光条可靠覆盖宽度为10.4 m,满足10 m的投射需求;所有光条从一端平移至另一端的最长用时为0.3 s,光条间距由最小到最大的调节时间为0.4 s,在不同投射模式之间切换需要的时间为0.2 s,同时完成光条平移、间距调节及光条投射模式切换,所需要的最大调节时间为1.4 s,满足高速调节的需求。与传统手工调整方式相比,不仅具有更高的灵活性和稳定性,同时具有更高的调节效率和更好的鲁棒性。

图9 左阵列架间距调节部分程序Fig. 9 Partial programs of left array shelf distance adjustment

图10 测试实验Fig. 10 Test experiment

表2 各功能参数测试结果Table 2 Test results of each function parameter

5 结论

1) 在距离被测物 8 m时,光条最大覆盖宽度为10.4 m;在脉冲频率为1 000 Hz的情况下,光条平移时间及间距调节时间均指全范围调节时的最大时间分别为0.3 s和0.4 s;光条投射模式切换所需最大时间为0.2 s;最大调节时间指对光条投射模式、位置及间距进行全范围调节时所用最大时间为1.4 s;设定脉冲调节频率范围为1~10 000 Hz;经测试,各项功能指标均能在以上时间内完成调节并达到稳定,满足系统设计需求。

2) 未来将基于LabVIEW与图像同步采集系统相融合,进一步提高视觉测量系统的自动化,从而实现锻件几何参数的快速测量。

[1] 张旭苹, 汪家其, 张益昕, 等. 大尺度三维几何尺寸立体视觉测量系统实现[J]. 光学学报, 2012, 32(3): 148−155.ZHANG Xuping, WANG Jiaqi, ZHANG Yixin, et al. Large-scale three-dimensional stero vision geometric measurement system[J].Acta Optica Sinica, 2012, 32(3): 148−155.

[2] 全燕鸣, 黎淑梅, 麦青群. 基于双目视觉的工件尺寸在机三维测量[J]. 光学精密工程, 2013, 21(4): 1054−1061.QUAN Yanming, LI Shumei, MAI Qingqun. On–machine 3D measurement of workpiece dimensions based on binocular vision[J]. Optics and Precision Engineering, 2013, 21(4):1054−1061.

[3] 莫毅. 基于结构光视觉传感器的弧焊机器人视觉检测方法及试验结果分析[J]. 热加工工艺, 2017, 46(1): 238−242.MO Yi. Visual inspection method of arc welding robot based on structured light vision sensor and experimental results analysis[J].Hot Working Technology, 2017, 46(1): 238−242.

[4] ZENG Xuan, LIU Chao, SHENG Xinjun, et al. Development and implementation of modular FPGA for a multi-motor drive and control integrated system[C]// International Conference on Intelligent Robotics and Applications. Berlin, Germany: Springer,2015: 221−231.

[5] AMORNWONGPEETI S, EKPANYAPONG M, CHAYOPITAK N, et al. A single chip FPGA-based cross-coupling multi-motor drive system[J]. Leice Electronics Express, 2015, 12(13): 1−9.

[6] YU Kaiping, GUO Hong, WU Haiyang, et al. Multi motors speed-servo drive control platform based on DSP and FPGA[J].Electric Machines and Control, 2011, 15(9): 39−43.

[7] LI Minghui, MENG Xiankun. Analysis and design of system for multi-motor synchronous control[C]// International Conference on Computer Science, Environment, Ecoinformatics, and Education. Berlin, Germany: Springer, 2011: 268−273.

[8] MITROVIC N, KOSTIC V, PETRONIJEVIC M, et al. Practical implementation of multi-motor drive for wide span gantry cranes[J]. Iranian Journal of Science and Technology Transaction B-Engineering, 2010, 34(6): 649−654.

[9] FENG Guihong, LI Shunzhi, ZHANG Bingyi, et al. Application of multi-motor synchronous drive system based on fuzzy-pid control on fiber spinning production line[C]// Power and Energy Engineering Conference (APPEEC), 2010 Asia-Pacific. Chengdu,China: IEEE, 2010: 1−4.

[10] ZHANG Jinzhao. Construction of experimental platform for multi-motor system synchronization control[J]. Advanced Materials Research, 2012, 588/589: 438−441.

[11] 丁冲, 张敏, 辛鹏. 基于单片机 C8051F020的数字多电机控制平台的设计[J]. 微特电机, 2013, 41(1): 57−59.DING Chong, ZHANG Min, XIN Peng. The digital multi-motor control platform design based on C8051F020 MCU[J]. Small &Special Electrical Machines, 2013, 41(1): 57−59.

[12] 孙玉胜, 薛贺杰. 基于DSP和CAN总线的多电机控制系统冗余设计[J]. 组合机床与自动化加工技术, 2014(3): 104−106.SUN Yusheng, XUE Hejie. Redundant design of multi-motor coordinated control system based on DSP and CAN bus[J].Modular Machine Tool & Automatic Manufacturing Technique,2014(3): 104−106.

[13] YAO Jin. Researches on the design and application of DSP multi-motor collaborative control system[J]. Applied Mechanics and Materials, 2014, 686(8): 105−108.

[14] CHEN Cong; LIU Xingqiao, LIU Guohai, et al. Multi-motor synchronous system based on neural network control[C]//Electrical Machines and Systems, ICEMS 2008. Kunming,China: IEEE, 2008: 1231−1236.

[15] ZHAO Liang, LIU Xingqiao, CHEN Chong, et al. Simulation of three-motor synchronous control system based on BP neural network[C]// Asia Simulation Conference-7th International Conference on System Simulation and Scientific Computing.Beijing, China: IEEE, 2008: 1358−1363.

[16] 李奔, 王德军. 基于无速度传感器的直接转矩控制系统优化[J]. 吉林大学学报(信息科学版), 2016, 34(1): 39−46.LI Ben, WANG Dejun. Improved DTC system of induction motor based on speed sensorless[J]. Journal of Jilin University(Information Science Edition), 2016, 34(1): 39−46.

[17] JIA Zhenyuan, WANG Lingli, LIU Wei, et al. A field measurement method for large objects based on a multi-view stereo vision system[J]. Sensors & Actuators A Physical, 2015,234: 120−132.

Adjustment device and control system design for laser array

XU Pengtao, LIU Yang, JIA Zhenyuan, FAN Chaonan, LIU Wei

(School of Mechanical Engineering, Dalian University of Technology, Dalian 116024, China)

For the problem of poor stability and low efficiency in changing the laser array aided targets including the laser projection pattern and the position of stripe, the projection and adjustment demand of aided targets in the visual based measurement were analyzed. Considering the compactness, practicability and reliability of the device, a set of the laser array adjustment device was designed and processed. Independent and coordinating controls of the laser array were accomplished by driving multi-motor through a workstation and NI counter. According to the adjustment & control demand and hardware device, the corresponding control system was developed using LabVIEW. The results show that the device and system have the following features: good stability, high efficiency and good robustness. The system can achieve the efficient automatic adjustment of the laser array, which lays a good foundation for improving the efficiency of the visual based measurement.

laser array; aided targets; LabVIEW; adjustment device; control system

(大连理工大学 机械工程学院,辽宁 大连,116024)

TP273.3

A

1672−7207(2017)11−2918−08

10.11817/j.issn.1672-7207.2017.11.011

2016−11−13;

2017−01−25

国家自然科学基金资助项目(51227004,51375075,51321004);国家重点基础研究发展计划(973计划)项目(2014CB046504) (Projects(51227004, 51375075, 51321004) supported by the National Natural Science Foundation of China; Project(2014CB046504) supported by the National Basic Research Development Program (973 Program) of China)

刘巍,博士,教授,从事机器视觉研究;E-mail: Lw2007@dlut.edu.cn

(编辑 刘锦伟)